нб418к6

.doc3. Основное электрооборудование. Тяговый двигатель НБ-418К6

Общие сведения. Тяговый двигатель предназначен для преобразования электрической энергии, получаемой из контактной сети, в механическую, передаваемую с вала двигателя на колесную пару. Привод каждой колесной пары электровоза индивидуальный. Малые шестерни смонтированы на концах вала двигателя, а большие— на оси колесной пары.

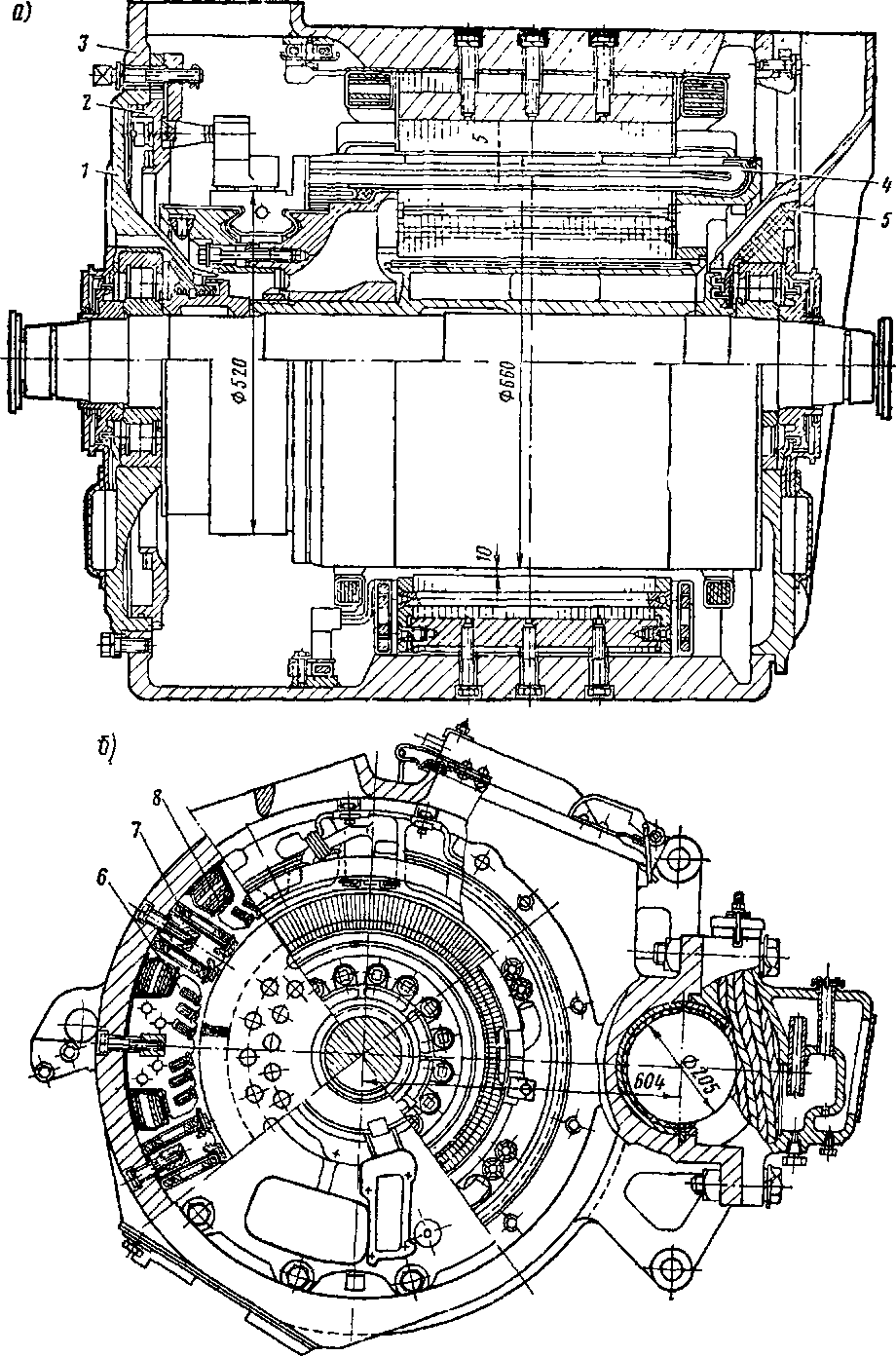

Конструкция. Двигатель защищенного исполнения состоит из остова, якоря, траверсы, подшипниковых щитов и кожуха Остов двигателя стальной цилиндрической формы служит одновременно магнитопроводом (рис. 29). На нем укреплены по шесть главных и дополнительных полюсов, поворотная траверса и щиты с роликовыми подшипниками, в которых вращается якорь двигателя. С наружной поверхности остов имеет приливы для крепления букс моторно-осевых подшипников, подвески двигателя, коробки выводов и предохранительные. На остове имеются рым-болты для транспортировки двигателя и кантования остова при монтаже и демонтаже. Со стороны коллектора имеются два люка, предназначенных для осмотра щеточного аппарата и коллектора, и один вентиляционный люк для входа воздуха. Выход вентилирующего воздуха осуществлен со стороны, противоположной коллектору, через специальный кожух, укрепленный на подшипниковом щите и остове.

Крышка верхнего коллекторного люка укреплена на остове специальным пружинным замком, нижнего — болтами М20 и специальным с цилиндрической пружиной.

Рис. 29. Продольный (а) и поперечный (б) разрезы тягового электродвигателя

НБ-418К6:

1,5 — щиты подшипниковые; 2 — поворотная траверса щеткодержателей, 3 — остов, 4 — якорь, С — сердечник гл мото полюса; 7 — катушка дополнительного полюса; 8 — катушка

главного полюса

На остове смонтирована коробка выводов Электрический мон* таж этой коробки выполнен проводами марки РКТМ-4000 сечением 95 мм2 с одним наконечником на два провода. Кабели укреплены на пальцах (опорных изоляторах), опрессованных пресс-массой АГ-4. Крепление пальцев к остову резьбовое на белилах цинковых густотертых МА-011 ГОСТ 482—67. Пальцы монтируют специальным ключом. Условное обозначение выводных кабелей выбито на металлической пластинке стеклопластиковой крышки. Внутри коробки выводов со стороны входа силовых кабелей условное обозначение написано красной эмалью, высота букв не менее 20 мм. После монтажа силовых кабелей коробку выводов закрывают стеклопластиковой крышкой с уплотняющими резиновыми клицами.

Сердечники главных полюсов, шихтованные из листовой электротехнической стали толщиной 0,5 мм, скреплены заклепками и укреплены на остове" каждый тремя болтами МЗО. Катушка главного полюса, имеющая 11 витков, намотана на ребро из мягкой шинной меди размером 4X65 мм, изогнута по радиусу для обеспечения прилегания к внутренней поверхности остова.

Между сердечником главного полюса и остовом имеется одна стальная прокладка толщиной 0,5 мм, которая предохраняет изоляцию катушки от механических повреждений. Корпусная изоляция состоит из пяги слоев стеклоыикаленты толщиной 0,13 мм и одного слоя стеклоленты толщиной 0,2 мм, уложенных с перекрытием в половину ширины лепты (вполуперекрышу). Межвитковая изоляция — асбестовая бумага толщиной 0,3 мм в два слоя.

Для улучшения рабочих характеристик двигателя применена компенсационная обмотка, расположенная в пазах, проштампованных в наконечниках главных полюсов, и соединенная последовательно с обмоткой якоря. Компенсационная обмотка состоит из шести катушек по шесть витков каждая, намотанных из прямоугольной проволоки МГМ сечением 4,4X35 мм. В каждом пазу расположено по два стержня. Корпусная изоляция состоит из четырех слоев мика тенты толщиной 0,1 мм и одного слоя стеклоленты толщиной 0,1 мм, уложенных вполуперекрышу. Витковая изоляция— один слой микаленты 0,1 мм, уложенной вполуперекрышу. Крепление обмотки в пазах — клиньями из текстолита марки Б.

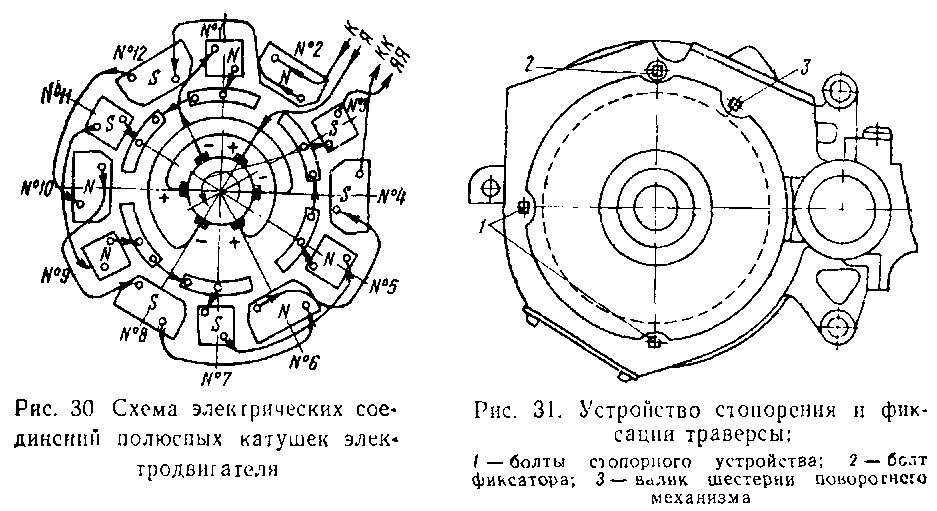

Сердечники дополнительных полюсов, шихтованные из листов электротехнической стали толщиной 0,5 мм, скреплены заклепкой и укреплены на остове каждый тремя болтами М20. Для обеспечения надежной коммутации двигателя в переходных режимах между остовом и сердечниками дополнительных полюсов предусмотрены текстолитовые прокладки толщиной 7 мм". Катушки дополнительных полюсов намотаны из медной проволоки размером 12,5X12,5 мм по восемь витков каждая. Изоляция этих катушек аналогична изоляции катушек главных полюсов. Схема электрических соединений полюсьых катушек электродвигателя приведена на рис. 30.

Щеточный аппарат тягового двигателя состоит из траверсы с поворотным механизмом, шести кронштейнов и шести щсткодержате-

лей Траверса стальная швеллерного сечения, разрезная, имеет по наружному ободу зубчатый венец, входящий в зацепление с шестерней поворотного механизма. В остове траверса застопорена фиксатором, установленным против верхнего коллекторного люка, и прижата к подшипниковому щиту двумя стопорными устройствами (рис. 31).

Электрическое соединение траверсы с обмотками электродвигателя выполнено двойным проводом РКГМ-4000 сечением 95 мм2 и гибким шунтом. Кронштейны щеткодержателя разъемные (из двух половин) закреплены болтами М16 на двух изоляционных пальцах, установленных на траверсе. Изоляционные пальцы представляют собой шпильки, опрессованные пресс-массой АГ-4. Щеткодержатель имеет три цилиндрические пружины растяжения, закрепленные одним концом на оси, вставленной в отверстие корпуса щеткодержателя, другим — на оси на нажимном пальце с помощью регулирующего винта, которым одновременно регулируют натяжение пружины. Кинематика нажимного механизма выбрана так, что нажимной палец обеспечивает практически постоянное нажатие на щетку. Кроме того, при наибольшем допустимом износе щетки давление нажимного пальца на нее автоматически прекращается. Это позволяет предотвратить повреждение рабочей поверхности коллектора шунтами сработанных щеток. В окна щеткодержателя вставлены три разрезные щетки ЭГ-61.

Крепление щеткодержателя к кронштейну осуществлено шпилькой и гайкой. Для более надежного крепления и регулировки положения кронштейна относительно рабочей поверхности по высоте при износе коллектора на корпусе щеткодержателя и кронштейне предусмотрены гребенки.

Якорь двигателя состоит из коллектора, обмотки, вложенной в пазы сердечника, набранного в пакет из лакированных листов электротехнической стали толщиной 0,5 мм, стальной втулки, зад-

ней и передней нажимных шайб, вала. В сердечнике есть два ряда аксиальных отверстий для прохода вентилирующего воздуха. Передняя нажимная шайба одновременно служит корпусом коллектора. Все детали якоря собраны на общей втулке коробчатой формы, запрессованной на вал, что обеспечивает возможность замены якоря

Обмотка якоря состоит из 87 катушек и 58 секционных уравнителей, концы которых впаяны в петушки коллектора. В каждой катушке имеется четыре отдельных стержня из медной прямоугольной проволоки МГМ сечением 3,53X6,9 мм, изолированных одним слоем вполуперекрышу микаленты толщиной 0,1 мм. Корпусная изоляция катушки в пазовой части — четыре слоя вполуперекрышу микаленты толщиной 0,1 мм. Покровная изоляция — один слой встык стеклоленты толщиной 0,1 мм.

Уравнители изготовлены из медной прямоугольной проволоки МГМ сечением 1,68X4,7 мм. Каждая секция уравнителя имеет три стержня, изолированных друг от друга одним слоем вполуперекрышу микаленты толщиной 0,1 мм. Покровная изоляция секции уравнителей выполнена одним слоем вполуперекрышу стеклоленты толщиной 0,1 мм. Пазовая часть обмотки якоря укреплена текстолитовыми клиньями, лобовые части — стеклобандажами.

Коллектор тягового двигателя с диаметром рабочей поверхности 520 мм набран из 348 медных пластин, изолированных друг от друга миканитовыми прокладками. Коллекторная пластина имеет приварной петушок От нажимного конуса и корпуса коллектора пластины изолированы миканитовыми манжетами и цилиндром.

Схема соединений катушек и уравнителей якоря показана на рис. 32. Обмотка якоря имеет следующие данные:

Число пазов 87

Шаг по пазам 1—15

Число коллекторных пластин 348

Шаг по коллектору 1—2

Шаг уравнителей по коллектору 1—117

Якорные подшипники двигателя радиальные средней серии с цилиндрическими роликами 80-42330-Л1М; наружное кольцо подшипника запрессовано в подшипниковый щит, а внутреннее — напрессовано на вал якоря.

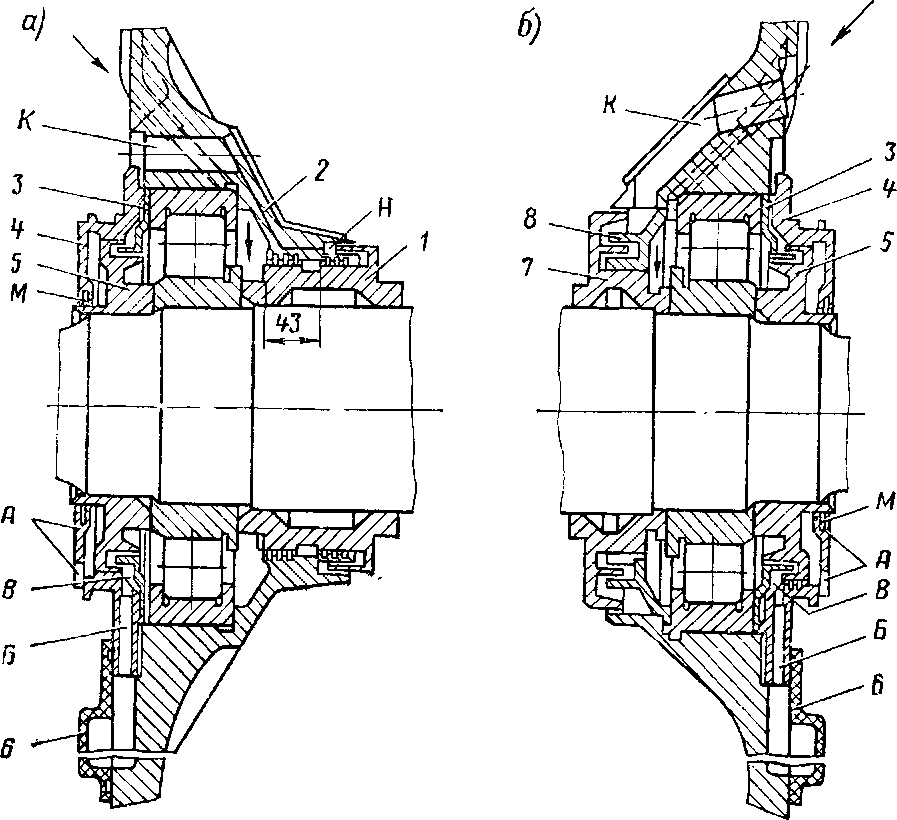

Роликовые подшипники имеют уплотнения, предупреждающие утечку смазки из подшипниковых камер (рис. 33).

С внутренней стороны двигателя подшипники имеют комбинированные лабиринтно-канавочные уплотнения, которые через дренажные отверстия К сообщаются с атмосферой, что способствует выравниванию давления в подшипниковых камерах до атмосферного и устраняет выдавливание смазки разностью давлений, возникающей в работающей машине при продувке через нее вентилирующего воздуха. Многоходовой извилистый зазор образуется со стороны коллектора подшипниковым щитом 2 и втулкой /, а со стороны, противоположной коллектору, — крышкой 8 и втулкой 7.

Рис. 32. Схема соединения катушек якоря и уравнителей с коллекторными пластинами тягового электродвигателя (вид со стороны коллектора)

С наружной стороны подшипники имеют также комбинированные лабиринтно-канавочные уплотнения, образуемые кольцами 3, 5 и крышкой 4. Жировые канавки на деталях 1, 2 (на размере 43 мм), 4 и 8 заполняют смазкой. При этом канавка М на крышке 4 и канавка Н в щите 2 не должны заполняться и промазываться смазкой. При работе двигателя отработанная смазка попадает в камеру В и выбрасывается через отверстие Б в крышке 4 в специальную коробку 6, которую необходимо периодически во время добавления смазки в подшипники снимать и очищать от скопившейся в ней отработанной смазки.

Смазка, проникшая в подшипниковые узлы из кожуха зубчатой

передачи, поступает обратно в кожух зубчатой передачи через специальные отверстия А в крышке 4, а та ее часть, которая попала в камеру В, выбрасывается в коробку 6.

Во избежание выброса смазки внутрь двигателя из подшипниковых камер необходимо на каждом текущем ремонте ТР-1 и ТР-2 производить очистку и продувку дренажных отверстий К сжатым воздухом. Для этого в любое легкодоступное дренажное отверстие надо вставить воздушный шланг со специальным наконечником и произвести продувку дренажей под давлением 5—6 кгс/см2. Второе рядом расположенное отверстие должно быть закрыто пробкой.

Подшипниковые щиты запрессованы в остов и прикреплены к нему каждый 12 болтами М20 с пружинными шайбами. Моторно-осевые подшипники состоят из латунных вкладышей, залитых по внутренней поверхности баббитом, и букс с постоянным уровнем смазки. Предусмотрена фиксация вкладышей кнопкой. Вкладыш, прилегающий к буксе, имеет окно для подачи смазки.

Привод от двигателя к оси колесной пары осуществлен с помощью двусторонней косозубой передачи, передаточное отношение равно 88:21 при торцовом модуле 11. Малые зубчатые колеса (шестерни) смонтированы на концах вала двигателя, а большие — на оси колесной пары. Зубчатая передача закрыта кожухом (рис. 34), предохраняющим ее от пыли, грязи, попадания посторонних предметов, а также создающим масляную ванну для ее смазки.

Кожух зубчатой передачи состоит из двух половин (верхней 1 и нижней 2), которые выполняют из стеклоткани, пропитанной полиэфирной смолой. По горловинам и разъемам кожуха установлены уплотнительные прокладки. На верхней половине кожуха имеется колпачок-сапун для выравнивания давления внутри кожу-

ха с атмосферным и бобышка для крепления кожуха к остову двигателя.

На нижней половине установлены бобышка и кронштейн, предназначенный для крепления кожуха к тяговому двигателю, а также масленка, предназначенная для заливки и контроля уровня смазки в кожухе.

Контроль уровня смазки в кожухах зубчатой передачи следует производить специальным указателем, находящимся в комплекте ЗИП (запчасти, инструмент, приспособления) и имеющим две контрольные риски наибольшего и наименьшего уровня. Обе половины стянуты между собой шестью болтами М12 и шестью болтами М16. На тяговом двигателе кожух укреплен тремя болтами МЗО.

Тяговый двигатель НБ-418 имеет несколько модификаций: НБ-418 (на электровозе № 060); НБ-418КЗ (№ 064—065); НБ-418К (№ 066—072 и 078); НБ-418К2 (№ 073—077, 079—086, 088, 089, 091—093); НБ-418К4 ( №094—160); НБ-418К1 (87, 90, 161—279); НБ-418К6 (№ 280 и далее).

Выше была рассмотрена конструкция тягового двигателя НБ-418К6; по сравнению с ним остальные модификации тяговык

Рис. 33. Подвод смазки к якорным подшипникам со стороны коллектора (а) и

противоположной (б)

Рис 34 Кожух зубчатой передачи

двигателей имеют следующие конструктивные особенности без учета последующей модернизации.

НБ-418 — отсутствует компенсационная обмотка; передаточное отношение 86:21, централь 594 мм, якорные подшипники 80-42328-К1, длина рабочей поверхности коллектора 116 мм; щетки (10-|-12-|-10)Х40Х50 мм, на щеткодержателе их две; магнито-провод выполнен частично шихтованным из отдельных элементов; катушка главного полюса плоская, имеет 14 витков, намотана из меди 4,5X55 мм; корпусная изоляция из стеклослюдинитового полотна, пропитанного эпоксидным компаундом, межвитковая изоляция— асбестовая бумага толщиной 0,3 мм в два слоя; катушка дополнительного полюса имеет 13 витков, намотана из меди 7X30 мм; изоляция ее аналогична изоляции катушки главного полюса; траверса неразрезная; в остове траверса фиксирована фиксатором, укреплена тремя накладками, работающими по принципу клина и входящими между остовом и траверсой; отсутствует коробка выводов; выход вентилирующего воздуха осуществлен через вентиляционные отверстия в подшипниковом щите.

НБ-418КЗ — передаточное отношение 86:21, централь 594 мм; якорные подшипники 80-42328-ЛУ; длина рабочей поверхности коллектора 116 мм; траверса с деталями та же, что и на двигателе НБ-418; катушка главного полюса имеет 11 витков, намотана из меди 4X65 мм; изогнута по радиусу для прилегания к внутренней поверхности остова; изоляция катушек состоит из пяти слоев стекломикаленты и одного слоя стеклоленты, уложенных вполупе-рекрышу. Катушка дополнительного полюса имеет семь витков, намотана из медной проволоки 12,5X12,5 мм, изоляция ее аналогична изоляции катушек главных полюсов; отсутствует коробка выводов; выход вентилирующего воздуха осуществлен через вентиляционные отверстия в подшипниковом щите.

НБ-418К —якорные подшипники 80-42328-Л1М; отсутствует коробка выводов, выход вентилирующего воздуха осуществлен че-

рез вентиляционные отверстия в подшипниковом щите. На электровозе № 78 изоляция всех обмоток тягового двигателя выполнена из стеклослюдинитового полотна, пропитанного эпоксидным компаундом.

НБ-418К2 — отсутствует коробка выводов на изоляторах. Выход вентилирующего воздуха осуществлен через вентиляционные отверстия в подшипниковом щите.

НБ-418К4 — выход вентилирующего воздуха осуществлен через вентиляционные отверстия в подшипниковом щите.

НБ-418К1—отличается только конструкцией уплотнений подшипниковых узлов.

Конструкция уплотнений подшипниковых узлов на тяговых двигателях НБ-418К1, НБ-418К2 и НБ-418К4, имеющих якорные подшипники 80-42330-Л1М, отличается от конструкции уплотнений тягового двигателя НБ-418К6.

С целью повышения надежности работы тяговых двигателей, установленных на электровозах ВЛ80К до № 280, проведена их модернизация с заменой подшипникового узла со стороны коллектора подшипниковым узлом тягового двигателя НБ-418К6.

Все модификации двигателей имеют изоляцию катушек главных и дополнительных полюсов класса Н, а якорей и компенсационной обмотки — класса В. Основные технические данные двигателей различных модификаций приведены в табл. 8.

Уход в эксплуатации. Техническое обслуживание ТО-1, ТО-2, ТО-3 и текущие ремонты ТР-1, ТР-2 тяговых двигателей выполняют согласно Правилам текущего ремонта и технического обслуживания электровозов переменного тока. При наружных осмотрах в первую очередь проверяют действие замков коллекторных люков, болтовые крепления моторно-осевых букс, кожухов зубчатой передачи, главных и дополнительных полюсов.

Внутренние узлы двигателя осматривают, как правило, когда электровоз стоит на канаве. Однако благодаря наличию верхнего коллекторного люка осмотр можно провести без установки электровоза на канаву. Перед осмотром поверхности около коллекторных люков и крышки этих люков следует тщательно очистить от пыли, грязи, снега и т. д., после чего снять крышку и осмотреть коллектор, щеткодержатели, щетки, кронштейны и пальцы кронштейнов, расположенные против смотрового люка, а также видимую часть шинного монтажа, траверсы, якоря и полюсных катушек.

Уход за коллектором Нормально работающий коллектор должен иметь полированную блестящую поверхность коричневого оттенка (политуру) без царапин, рисок, вмятин и подгаров. Во всех случаях повреждения или загрязнения коллектора необходимо установить причины этих повреждений и устранить их.

Грязь и следы смазки следует удалять мягкой салфеткой, слегка смоченной в техническом спирте или бензине. Таким же образом необходимо очищать изоляцию переднего конуса, подгоревшие и поврежденные места конуса зачищать шкуркой КЗМ-28 и окраши-

Таблица 8

|

Знач Показатели НБ-418к1, нб-4і8к6, НБ-418к4 |

ения показател нб-418 |

-И тяговых дви нб-413кз |

гателеи нб-418к, НЬ 418к2 |

|

Мощность, кВт 790/740 1-і о ттп а и а Н я к" л п пріґтгї- |

725/710 |

790/740 |

790/740 |

|

Плііи И ЖСІШС па Ииллсіііи ре, В 950/950 Ток якоря, А 880/820 Частота вращения, об/мин 890/915 Количество вентилируемого Вл5 чиУЗ ГТГіН ПОЗ ЗПи^ШЛШ) |

950/950 810/790 1030/1050 |

950/950 880/820 890/915 |

950/950 880/820 890/915 |

|

вентиляции, м3/мин, не менее 105/105 (110/110) Передаточное отношение 86 : 21 Сила тяги, кгс 5640/5120 Скорость электровоза, км/ч 50,0/51,5 К. п. д., % 94,5/94,8 Сопротивление при 20° С, |

120/120 86 : 21 4350/4160 59,5/60,5 94,5/— |

110-110 86:21 5510-5000 51,2/52,7 94,36/- |

110/110 88 : 21 5640/5120 50/51,5 94,5/94,8 |

|

Ом: всех катушек главных 0,0079 |

0,0095 |

0,0079 |

0,0079 |

|

полюсов (без шунта) всех катушек дополни- — тельных полюсов Пґ>оу і/ я т\лпаи ллпл (тип |

0,0079 |

— |

— |

|

□ Сел лаіуШсК ДиПОЛНИ- тельных полюсов и компенсационной обмотки 0,0113 (0,0119) обмотки якоря 0,011 |

0,01103 |

0,0113 0,011 |

0,0119 0,011 |

|

Коэффициент постоянного возбуждения тяговых 0,96 |

0.95 |

0,96 |

0,96 |

|

двигателей Масса двигателя без зуб- 4325 чатой передачи, кг |

4300 |

4350 |

4350 |

Примечания. 1. В скобках приведены величины для двигателя НБ-418К4.

2. В числителе приведены величины, соответствующие часовому режиму, в знаменателе -

продолжительному.

вать эмалью ГФ-92-ХК до получения глянцевой поверхности. Применять для протирки материалы, оставляющие жирные следы, недопустимо. Небольшие царапины, выбоины и подгары на рабочей поверхности коллектора устраняют зачисткой (шлифовкой) шкуркой КЗМ-28, закрепленной на специальной деревянной колодке, имеющей радиус, соответствующий диаметру коллектора, и ширину не менее 2/з длины рабочей поверхности коллектора. Зачистку проводят только на вращающемся коллекторе, так как в противном случае это вызовет местные выработки. Более трудоемко устранение последствий круювого огня, которое выполняют согласно приложению 10. Необходимо также тщательно осмотреть шинный монтаж остова и траверсы, щеткодержатели, кронштейны, пальцы кронштейнов, все обнаруженные дефекты устранить. В случае повышенного износа ^сех щеток или же щеток одной стороны (со

стороны конуса или со стороны петушка) следует тщательно осмотреть коллектор и замерить его биение. Причиной повышенного износа щеток может быть недостаточно тщательная обработка коллектора или же выступание отдельных миканитовых или медных пластин. Выступание миканитовых пластин устраняют, выполняя «продорожку» коллектора специальным инструментом (Р-50143).

После каждой обработки рабочей поверхности коллектора необходимо специальным инструментом (Р-50143) удалить спрессовавшуюся пыль и медную стружку из пазов между коллекторными пластинами, углубить их, если это необходимо, снять фаски специальным инструментом (Р-22410). Стружку и металлическую пыль тщательно выдуть сжатым воздухом. Следует иметь в виду, что шлифовка уничтожает «политуру» и тем самым ухудшает контакт между коллектором и щетками. Поэтому без особой необходимости к ней прибегать не стоит.

Обработку коллектора непосредственно на электровозе с использованием специального суппорта, как правило, не следует производить.

Если в этом возникла необходимость, то работу должен выполнить опытный специалист, соблюдая скорость резания в пределах 150—200 м/мин. Коллектор рекомендуется обтачивать в собственных подшипниках якоря, при этом сначала обточить его резцом из твердого сплава, а потом прошлифовать шлифбруском Р-30. При проточке резцом из твердого сплава подача должна быть 0,15 мм, а при чистовой обточке-—0,045 мм на каждый оборот при скорости резания 120 м/мин.

Биение и выработку коллектора следует замерять не реже одного раза в два-три месяца и результаты замеров записывать в специальный журнал. Наибольшая допустимая в эксплуатации выработка не должна превышать 0,5 мм, биение — 0,07 мм при плавном распределении этой величины. Если же это местная деформация, такое биение недопустимо. После обточки коллектора на токарном станке биение в собранном двигателе не должно превышать 0,04 мм.

Глубина продорожки должна быть в пределах 1,3—1,6 мм, фаска с каждой стороны пластины — 0,2 ммХ45° (рис. 35). Разрешается выполнять фаски 0,5 мм по высоте и 0,2 мм по ширине пластины. Наружный диаметр рабочей поверхности коллектора должен быть не менее 500 мм.

Уход за щеточным аппаратом. Снять крышку смотрового люка и проверить состояние щеток, щеткодержателей, кронштейнов, пальцев кронштейнов и т. д. Общая высота щетки должна быть не менее 25 мм (предельный износ — до 20 мм). Осмотр щеток выполнять, проворачивая траверсу щеткодержателей, следующим образом (см. рис. 31):

вывернуть болты, крепящие гибкий шунт и кабели к двум верхним кронштейнам, и отвести шунт и кабели от траверсы, чтобы последняя не повредила их при повороте;

Рис. 35. Отделка пластин коллектора: а — неправильно; 6 — правильно

вывернуть болт 2 фиксатора до выхода фиксатора из паза обоймы на остове; фиксатор развернуть на 180° и утопить в паз обоймы во избежание зацепления за пальцы кронштейнов щеткодержателей и накладку при повороте траверсы;

отвернуть на три-четыре оборота болты / стопорных устройств специальным односторонним ключом с зевом 27 мм, через нижний коллекторный люк отвернуть шпильку разжимного устройства на траверсе в направлении «на себя», установив щель в месте разреза не более 2 мм;

проворачивая плавно ключом-трещоткой валик 3 шестерни поворотного механизма, подвести по очереди к верхнему или нижнему коллекторному люку все щеткодержатели и выполнить необходимые работы. Через верхний коллекторный люк осмотреть два щеткодержателя со стороны вентиляционного патрубка, а для осмотра остальных щеткодержателей траверсу вращать в обратном направлении. Вход в зацепление места разреза траверсы с шестерней поворотного механизма недопустим. При осмотре с нижнего коллекторного люка щеткодержатели подводят в обратном порядке.

При замене щеток необходимо их шунты скрутить друг с другом во избежание свисания их с корпуса щеткодержателя в сторону траверсы и петушков коллектора. Шунт не должен попадать между нажимным пальцем и щеткой, недопустимо его перетирание. Наконечники шунтов должны быть надежно закреплены на корпусе щеткодержателя. Смену щеток проводят одновременно на всех щеткодержателях. Рекомендуется устанавливать щетки марки ЭГ-61. Новые щетки при установке в двигатель необходимо пришлифовать по рабочей поверхности коллектора на специальном приспособлении или так, как показано на рис. 36. Прилегание должно быть не менее 75% контактной поверхности щеток. При-шлифовку выполнять шкуркой КЗМ-28. Применение для этой цели крупнозернистой шкурки недопустимо, так как крупные частицы стекла могут со щетки попасть на цабочую поверхность коллектора и повредить ее.

Щетки должны свободно перемещаться в гнездах щеткодержателя без перекосов и застреваний. Зазоры между щетками и окном щеткодержателя не должны превышать 0,3 мм по ширине щетки и 0,6 мм по длине. Увеличение этих зазоров приводит к местным износам щеток, способствует их скалыванию, а при реверсивной работе тяговых двигателей — к уменьшению контактной поверхности щеток, т. е. к увеличению фактической плотности тока под ними и к ухудшению коммутации.

Щеткодержатели должны быть отрегулированы на гребенке по высоте. Расстояние нижней части щеткодержателя от поверхности коллектора должно быть в пределах 3±1 мм. На поверхности щеткодержателя недопустимо наличие заусенцев, следов перебросов, трещин. Нажимные пальцы должны поворачиваться вокруг осей без заеданий. При устранении заеданий нажимных пальцев или их смене предварительно очищенные посадочные поверхности отверстий под оси должны быть смазаны смазкой ВНИИНП-232 ГОСТ 14068—68. Поврежденные щеткодержатели необходимо заменить новыми. При смене щеткодержателей или деталей кронштейнов необходимо проверить равномерность расположения щеток по длине окружности коллектора. Неравномерность расположения осей окон щеткодержателей под щетки по окружности должна быть не более 1 мм.

При смене нажимных пальцев или предельном износе щеток в одном-двух щеткодержателях, в то время как в остальных щеткодержателях щетки не достигли предельного износа, необходимо проверить усилие нажатия на щетку (см. приложение 11). Значения давлений на все щетки одного щеткодержателя и щеткодержателей одной полярности не должны отличаться более чем на 10% во избежание неравномерного распределения тока. Давления пальцев при новой и изношенной щетках на каждый элемент щетки также не должны отличаться более чем на 10%. Номинальное давление на каждый элемент щетки принято 1,5 кгс. Регулируют давление поворотом регулировочного винта, расположенного на оси нажимного пальца.

При осмотре щеткодержателей нажимные пальцы следует плавно опускать на щетки. Резкое опускание нажимных пальцев недопустимо. Расстояние от петушков до корпуса щеткодержателя должно быть не менее 6 мм. Во время осмотра щеткодержателей одновременно следует проверить состояние пальцев кронштейнов