- •Перемішування

- •1. Машини для перемішування сільськогосподарської продукції

- •1.1. Особливості процесу та обладнання

- •1.2. Розрахунок основних параметрів машин для механічного перемішування рідкої продукції

- •1.2.1. Загальна методика розрахунку

- •1.2.2. Особливості розрахунку лопатевих мішалок для перемішуваня рідкої продукції

- •1.2.3. Особливості розрахунку гвинтових мішалок

- •2. Розрахунок основних параметрів машин для механічного перемішування сипучої сировини

- •2.1. Особливості розрахунку лопатевих мішалок для обробки сипучої продукції

- •2.2. Особливості розрахунку барабанних змішувачів

- •2.3. Особливості розрахунку шнекових змішувачів

- •2.4. Розрахунок основних параметрів машин для механічного змішування пластичної продукції

- •2.4.1. Особливості розрахунку лопатевих машин д я перемішування пластичної маси

- •2.4.2. Особливості розрахунку тістомісильних машин

- •3. Розрахунок основних параметрів машин для пневматичного перемішування сільськогосподарської продукції

- •4. Контрольні завдання

- •5. Контрольні питання

Міністерство аграрної політики та продовольства України

Вінницький національний аграрний університет

Перемішування

Методичні вказівки для виконання лабораторних робіт з навчальної дисципліни

«Процеси та апарати переробних і харчових виробництв»

для студентів денної та заочної форми навчання

Вінниця 2013

УДК 637.1:637 13:637.23:035.571:378.141

Програму підготували: доктор технічних наук, професор кафедри ПОПХВ Паламарчук І.П.; кандидат технічних наук кафедри ПОПХВ Янович В.П. «Перемішування». Методичні вказівки для виконання лабораторних робіт з з навчальної дисципліни «Процеси та апарати переробних і харчових виробництв» для студентів фахового спрямування 6.050503“Обладнання переробних і харчових виробництв” напрямку підготовки 0505 “Машинобудування” денної та заочної форми навчання у вищих навчальних закладах ІІІ – ІV рівнів акредитації – Вінниця, ВЦ ВНАУ, 2013, – 35 с.

Рецензенти: доктор технічних наук, професор ВНАУ Друкований М.Ф. ; доктор технічних наук, професор Вінницького національного технічного університету Сивак І.О.

Рекомендовано до видання навчально–методичною комісією ВНАУ (протокол № від 25.05.2013 р.)

Редактор Янович Віталій Петрович

Науково–методична лабораторія ВНАУ

Зміст

1. Машини для перемішування сільськогосподарської продукції 4

1.1. Особливості процесу та обладнання 4

1.2. Розрахунок основних параметрів машин для механічного перемішування рідкої продукції 13

1.2.1. Загальна методика розрахунку 13

1.2.2. Особливості розрахунку лопатевих мішалок для перемішуванярідкої продукції 15

1.2.3.Особливості розрахунку гвинтових мішалок 16

2. Розрахунок основних параметрів машин для механічного перемішування сипучої сировини 18

2.1. Особливості розрахунку лопатевих мішалок для обробки сипучої продукції 18

2.2. Особливості розрахунку барабанних змішувачів 20

2.3 Особливості розрахунку шнекових змішувачів 22

2.4. Розрахунок основних параметрів машин для механічного змішування пластичної продукції 24

2.4.1. Особливості розрахунку лопатевих машин для перемішування пластичної маси 24

2.4.2. Особливості розрахунку тістомісильних машин 26

3. Розрахунок основних параметрів машин для пневматичного перемішування сільськогосподарськоїпродукції 28

4. Контрольні завдання 30

5. Контрольні питання 35

1. Машини для перемішування сільськогосподарської продукції

1.1. Особливості процесу та обладнання

Перемішування – є процес приведення до тісної взаємодії різних мас продукції за рахунок підвищення контактуючої площі з метою отримання продукта необхідної консистенції, підтримання останньої або для рівномірного розподілу домішок в основному об’ємі продукції.

За способом реалізації процесу розрізняють механічне, пневматичне та імпульсне перемішування. Механічне перемішування реалізується за рахунок дії на продукцію обертових робочих органів ( лопатів, бил, резервуару тощо ); перепускання продукта через сопла, дезінтегратори, дисмембратори, насоси та інші механічні перешкоди; переміщення продукції у спеціальних транспортних пристроях ( шнекових, стрічкових, лопатевих ). Пневматичне перемішування або барботування здійснюється внаслідок переміщення під тиском через шар продукції газовидної маси (повітря або пари) (рис. 1). Імпульсне перемішування відбувається шляхом озвучування, тобто при ультразвуковій дії виник–нення електрогідравлічного ефекту( рис. 2, 3), при дії вібраційного поля.

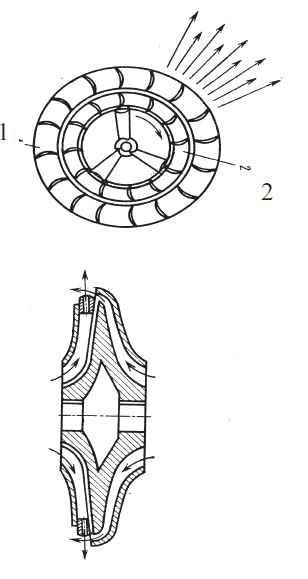

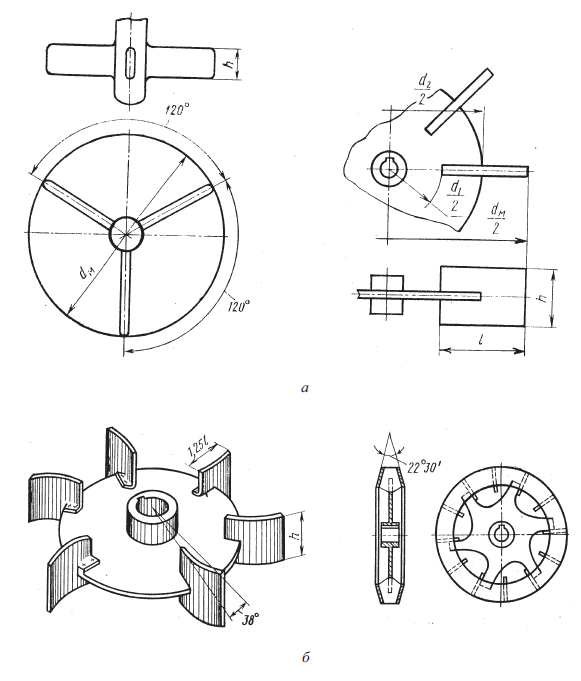

Рис. 1. Машини для пневматичного перемішування:

а – барботер; б – повітряні канали барботера: 1,2 – відповідно вертикальний та горизонтальний повітряходи; 3 – повітрярозпридільні трубки; в – змішувальний апарат з ерліфтом для обробки сипучої продукції.

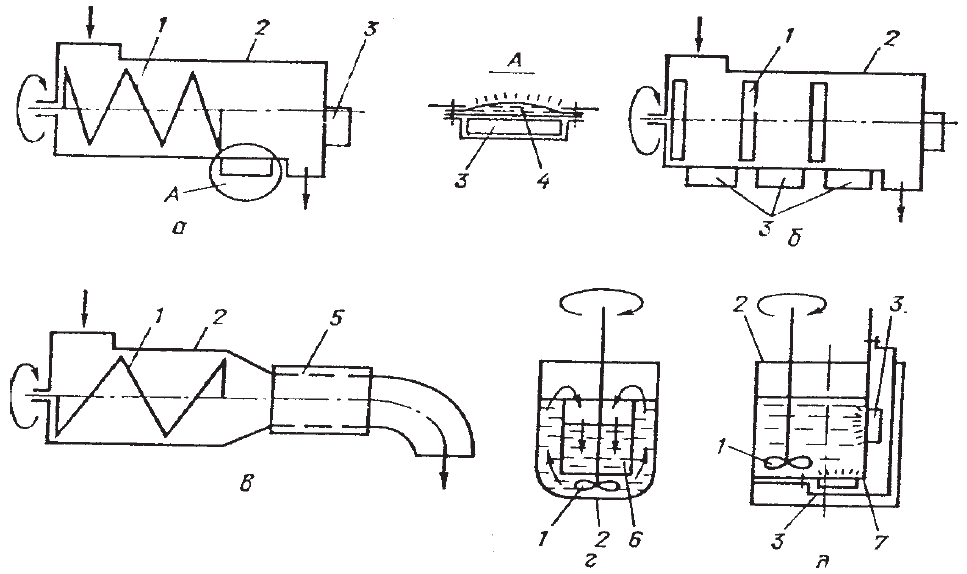

Рис. 2. Схема ультразвукових змішувачів:

а, в – з розділеними зонами механічного та ультразвукового впливу; б – з розділеними зонами; г, д – з циркуляцією суміші біля ультразвукового випромінювача; 1 – механічний перемішуючий пристрій; 2 – змішувальна порожнина; 3 – плоский випромінювач; 4 – гумова прокладка; 5, 6 – циліндричний випромінювач; 7 – штанга

Рис. 3. Схеми кавітаційних та комбінованих змішувачів:

а – з виносним кавітатором; 1– механічний змішувач; 2 – насос; 3 – кавітатор; б – кавітаційний змішувачів з комбінованим робочим органом; 1 – шнек; 2 – кавітатор; 3 – нерухомі ножі; в, г, д – циркуляційні змішувачі з аеруючим пристроєм; 1 – робочий орган; 2 – кожух; 3 – гальмуючі виступи; 4 – лопаті; 5 – нерухомий циліндр; 6 – рухомий циліндр; 7 – нерухомі лопаті; 8 – дифузор; 9 – рухомі лопаті;10 – центральний диск; 11 – лопатева мішалка.

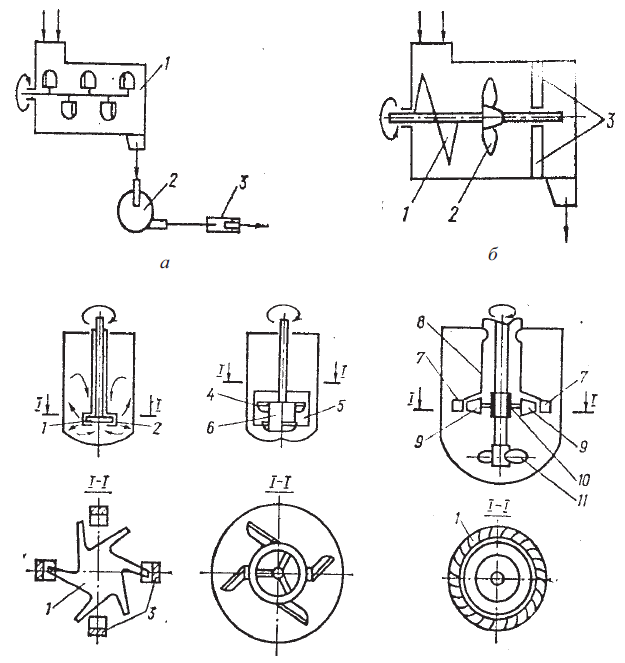

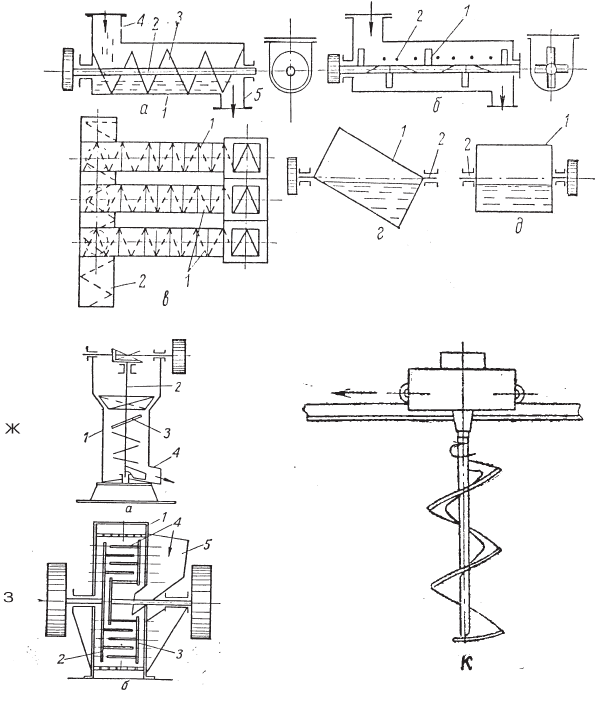

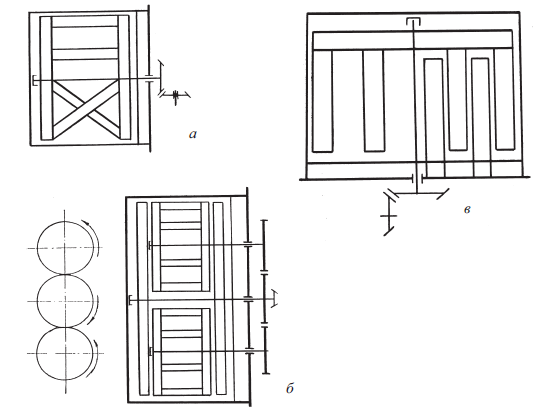

Рис. 4. Схеми змішувачів для сипучої продукції. а,б,в,г, – горизонтальні змішувачі: а – шнекового типу:

1 – жолоб; 2 – вал; 3 – гвинт; 4,5 – відповідно завантажуючий та розвантажуючий бункери; б – лопатевого типу: 1 – лопаті; 2 – штирі, в – з живильними (1) та змішувальним (2) шнеками; г,д – барабанного типу: 1– резервуар; 2 – вісь; ж, з – вертикальні змішувачі: ж – лопатевого типу: 1 – резервуар; 2 – вал; 3 – лопаті; 4 – патрубок; з – відцентрового типу: 1 – корпус; 2,3 – диски; 4 – пальці; к – шнековий зворушувач.

Механічне перемішування відзначається ефективністю та різноманітністю технологічного використання. Барботування характеризується простотою реалізації та порівняно невисокою енергоємкістю процесу. При імпульсних способах перемішування, хоча і дещо підвищується енергоємкість процесу, але значно скорочується його тривалість.

Тип технологічного обладнання визначається не тільки способом реалізації процесу, але і фізико-механічними властивостями продукції, що перемішується.

Змішувачі для сипучої продукції (рис. 4) класифікуються на обертаючі та транспортуючі. До перших можна віднести барабанні та конічні змішувачі різних типів, змішувачі з обертовими кубами. Серед транспортуючих змішувачів відзначаються стрічкові, лопатеві та шнекові.

|

|

|

|

Рис. 5. Робочі органи турбінної мішалки: 1, 2 – зовнішній та внутрішній елементи турбіни |

Рис.

6. Робочі органи гвинтової або пропелерної

мішалки:

|

Рис.

7. Робочі органи лопатевої мішалки:

а – з плоскими лопатями; б – з криволінійними лопатями

а – з однодисковими лопатями; б – з багатодисковими лопатями

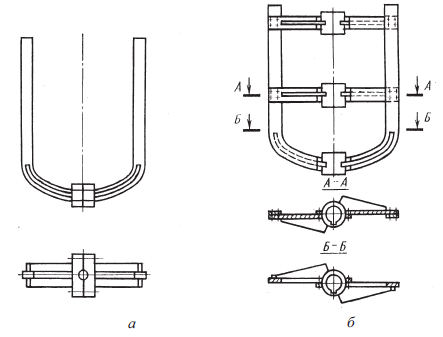

Рис. 9. Схеми лопатевих рамних мішалок: а – рамного типу; б – планетарно–рамного типу; в – грабельного типу

Рис. 10. Схеми якірних мішалок: а – підкововидного типу; б – рамно–якірного типу.

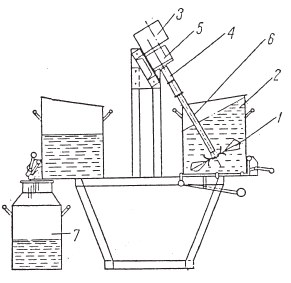

Рис. 11. Принципова схема дефібрінатора крові: 1 – чотирьохпелюсткові лопаті; 2 – резервуар; 3 – електродвигун; 4 –вал; 5 – редуктор; 6 – вал мішалки; 7 – бідон.

Рис. 12. Схеми струменевих змішувачів:

а,б – горизонтальні змішувачі інжекційного типу; а – з конічною камерою змішування: 1 – сопло; 2 – приймальна камера; 3 – каиера змішування; 4 – дифузор. б – із спіральною насадкою: 1 – підвідний трубопровід; 2 – сопло; 3 – інжектор; 4 – камера змішування; 5 – спіральна насадка. в,г – вертикальні ежекторні мішалки; в – тарілчатого типу; г – перетинчастого типу; д – змішувач інжекторного типу;

Для перемішування мас рідкої продукції використовуються лопатеві, гвинтові та турбінні машини. Найбільш швидкохідні турбінні машини застосовуються для перемішування продукції як з малою, так і з великою в’язкістю ( до 500 Па*с ), що мають осад з розмірами частино до 25 мм. Гвинтові або пропелерні змішувачі за рахунок складної форми робочої поверхні відзначаються високою ефективністю приперемішуванні малов’язких рідин ( до 6 Па*с ), що мають осад з розмірами частинок до 0,15 мм. Лопатеві машини характеризуються простотою конструкції, забезпечують ефективне перемішування у напрямі, що перпендикулярний площині лопатів (особливо, коли щільність частинок осаду велика, а в’язкість рідини незначна). Дані машини можуть мати робочі органи плоскої або криволінійної форми (рис. 7), у вигляді дисків або решіток (рис. 8). Для ефективного перемішування продукції у всьому об`ємі робочої камери застосовуються планетарні та грабельні лопаті (рис. 9,а,в), у разі значної в`язкості рідини

– рамні робочі органи (рис.9,б). В переробних процесах, де є можливість пригорання осаду доцільно використовувати якірні (рис. 10,а) або рамно-якірні (рис. 10,б) конструкції. При необхідності поєднання процесів перемішування та подрібнення (зокрема при дефібрінації крові) ефективні чотирьох-пелюсткові лопаті, які створюють протилежні потоки рідини, що сприяє розриванню комків продукції (рис. 11). Крім того, при перемішуванні рідких мас часто застосовують машини, основані на явищах ежекції (рис. 12,а) або інжекції (рис. 12,б) взаємодіючих потоків.

З метою перемішування пластичних мас використовуються машини, які можна класифікувати наступним чином:

– за формою робочої камери: з вертикальним та горизонтальним резервуаром, з чашею;

– за конструктивним виконанням: роторні, лопатеві, шнекові та вальцеві.

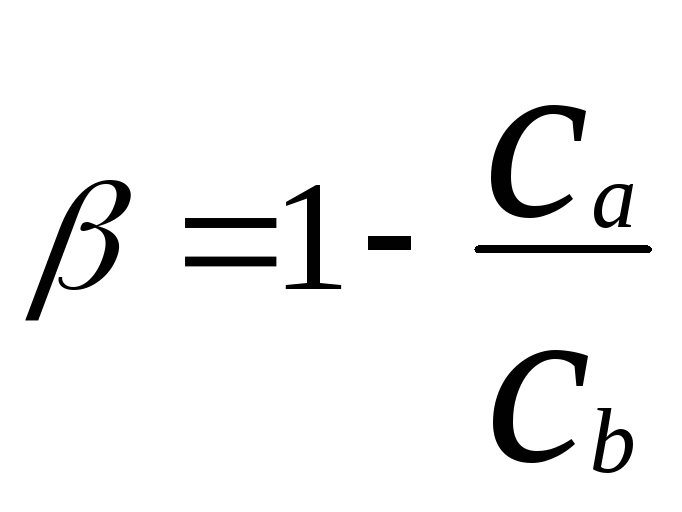

Ефективність процесу перемішування можна оцінювати за степінню однорідності β маси продукції, що отримують в результаті даної обробки (1).

(1)

(1)

b![]() – середня концентрація речовини, що

задана умовами змішування;

– середня концентрація речовини, що

задана умовами змішування;

![]() –середнє арифметичне

відхилення від заданої концентрації,

що вимірюється

у певних точках робочого об’єму.

Практично β

=0,8 ... 0,9.

–середнє арифметичне

відхилення від заданої концентрації,

що вимірюється

у певних точках робочого об’єму.

Практично β

=0,8 ... 0,9.

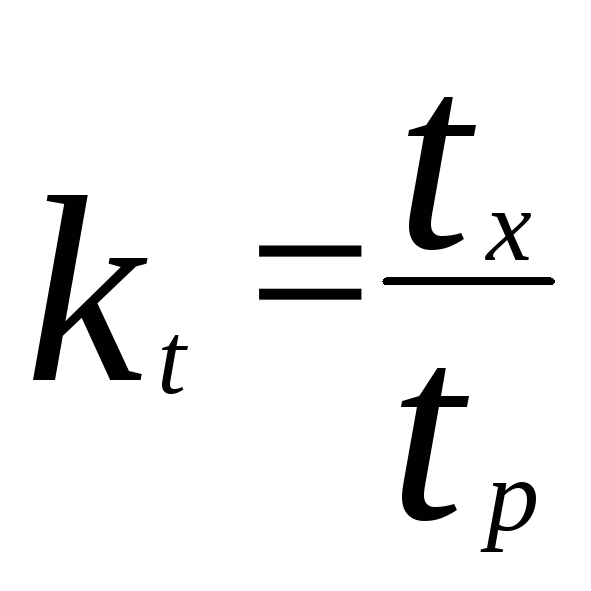

Для деяких змішувачів, зокрема лопатевих , тривалі сть технологічного процесу залежить від числа обертів робочих органів та наявності пристроїв, що перешкоджають обертанню продукції разом із лопатями ( хвилеріз або відбивач), що виражається залежністю:

![]() (2)

(2)

де t – тривалість процесу перемішування; n – число робочих органів, об/хв; m – параметр, що залежить від типу та стану маси продукції, степені рівномірності тощо; c = const; α – коефіцієнт, що залежить від наявності хвилерізів: при наявності останніх α =1, а при їх відсутності α =2,5. Вплив хвилерізів на тривалість

процесу перемішування сипучого та рідкого продукта особливо відчутний при невеликій кутовій швидкості обертання виконавчих органів машини.

На тривалість перемішування впливає також ємкість резервуару змішувача. Так, за дослідженнями Лапшина, при перемішуванні інгредієнтів фаршу в однотипних мішалках та з однаковим числом обертів лопатів справедливе співвідношення:

(3)

(3)

де ![]() –

протяжність перемішування відповідно

у машинах ємкістю

–

протяжність перемішування відповідно

у машинах ємкістю ![]() та

та

![]() .

.

При цьому ємкість змішувача можна визначити за формулою:

(4)

(4)

де П –

продуктивність змішукача, м3/год;

![]() – тривалість перемішування, хв;

– тривалість перемішування, хв;

t –коефіцієнт,

що враховує втрати часу на виконання

допоміжних (завантаження, роз вантаження

та інші ) операцій, простоїв тощо: для

змішувачів безперервної дії

–коефіцієнт,

що враховує втрати часу на виконання

допоміжних (завантаження, роз вантаження

та інші ) операцій, простоїв тощо: для

змішувачів безперервної дії ![]() =0, для періодично діючих змішувачів

=0, для періодично діючих змішувачів

![]() = 0,1...0,3.

= 0,1...0,3.

Технологічну потужність на реалізацію процесу перемішування можна визначити за величиною питомої витрати енергії q:

![]() (5)

(5)

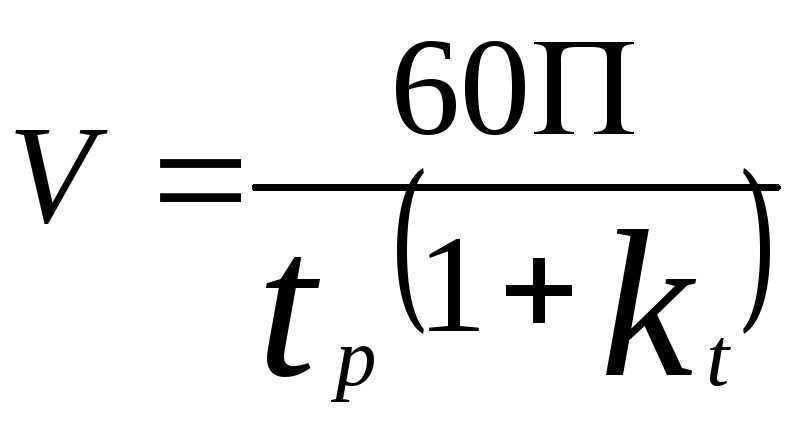

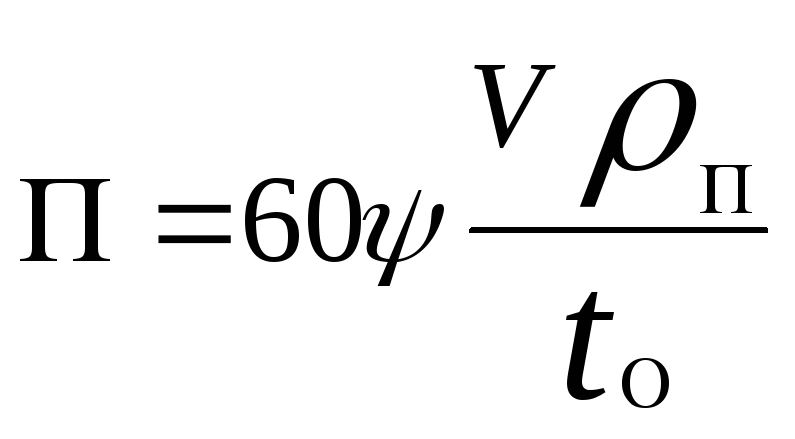

Для обробки фаршу можна прийняти, що q=2,5...2,6 кВт*год/т. Продуктивність мішалок (змішувачів) періодичної дії визначається

за формулою:

(6)

(6)

де ψ – коефіцієнт

заповнення робочої камери мішалки ( як

правило

ψ=0,6...0,7);

![]() –

густина продукції, кг/м3;

–

густина продукції, кг/м3;

![]() – цикловий час обробітку продукції.

– цикловий час обробітку продукції.

Продуктивність

машин безперервної дії, коли швидкість

п

п![]() та площа

та площа

![]() шару продукта, що

перемішується, постійні,

визначають як :

шару продукта, що

перемішується, постійні,

визначають як :

![]() (7)

(7)

В м’ясопереробній

галузі, з врахуванням розпушування

продукції робочими органами мішалки,

можна вважати, що для м’ясного фаршу

![]() для кускового

м’яса

для кускового

м’яса ![]() =800...900

кг/м3;

=800...900

кг/м3;

![]() =400

кг/м3

для шквари.

=400

кг/м3

для шквари.

Площа поперечного перерізу продукції, що завантажена у робочу камеру мішалки, визначається за формулою (8).

![]() (8)

(8)

к![]() – площа поперечного

перерізу робочої порожнини, м2;

ψ – коефіцієнт заповнення

робочої камери.

– площа поперечного

перерізу робочої порожнини, м2;

ψ – коефіцієнт заповнення

робочої камери.

Зокрема, у горизонтальних мішалках при перемішуванні кускового м’яса з посолочними інгридієнтами ψ =0,6...0,8; при перемішуванні та вимішуванні фаршу ψ=0,5; при перемішуванні шквари перед пресуванням ψ=0,3...0,6; у вертикальних мішалках з примусовим рухом ψ=0,9...1,0.