04

.docЗАДАНИЕ № 4

ПРОЕКТИРОВАНИЕ И ИССЛЕДОВАНИЕ МЕХАНИЗМОВ ПОПЕРЕЧНО-СТРОГАЛЬНОГО СТАНКА С КАЧАЮЩЕЙСЯ КУЛИСОЙ

Краткое описание работы механизмов станка

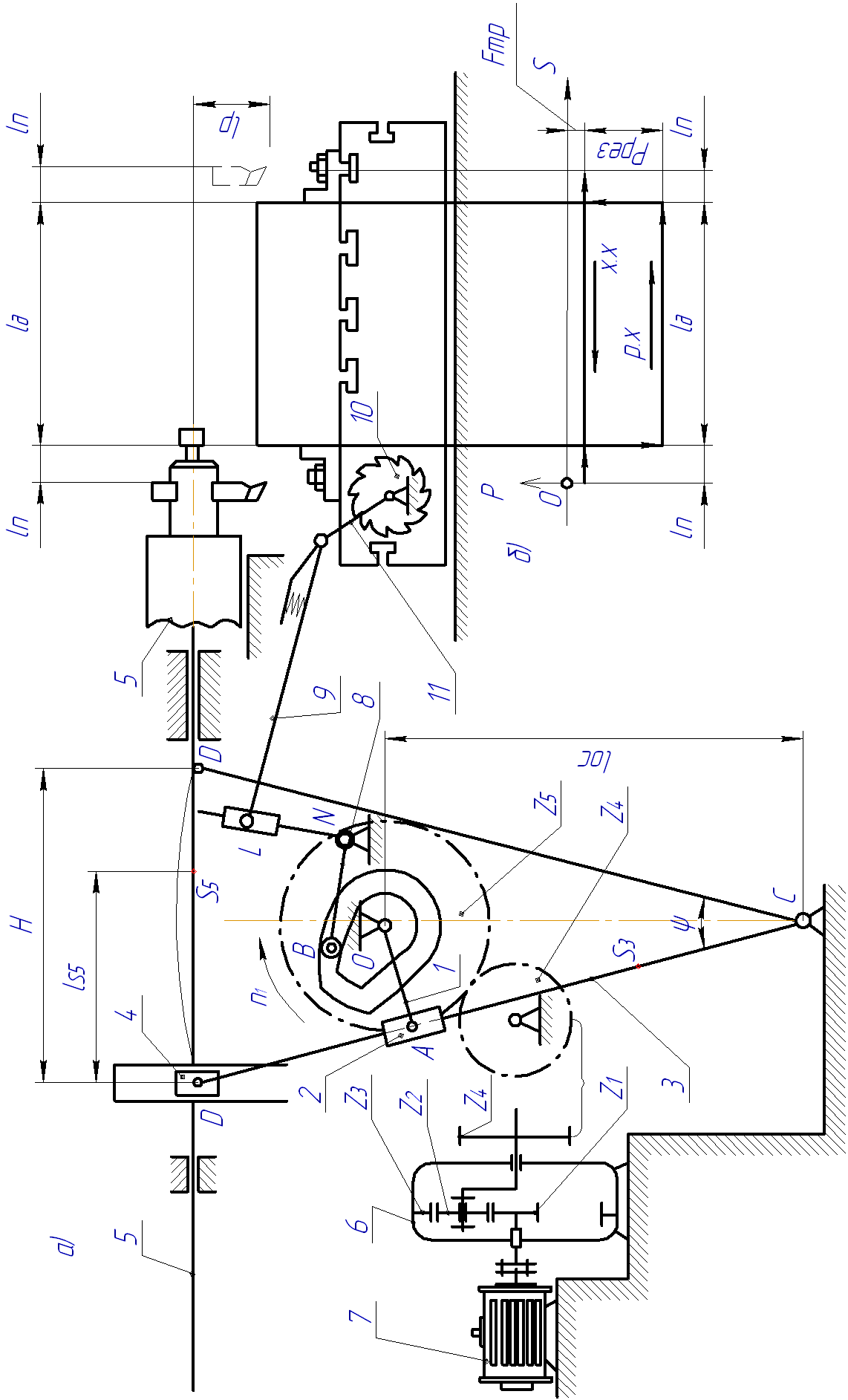

Поперечно-строгальный станок предназначен для строгания поверхностей. Станок имеет следующие основные узлы: станина 1, ползун 2 с резцовой головкой 3, стол 4 (рис. 3—1). Привод состоит из зубчатой передачи Z4, Z5, планетарного редуктора 6 и электродвигателя 7 (рис. 3—2 а).

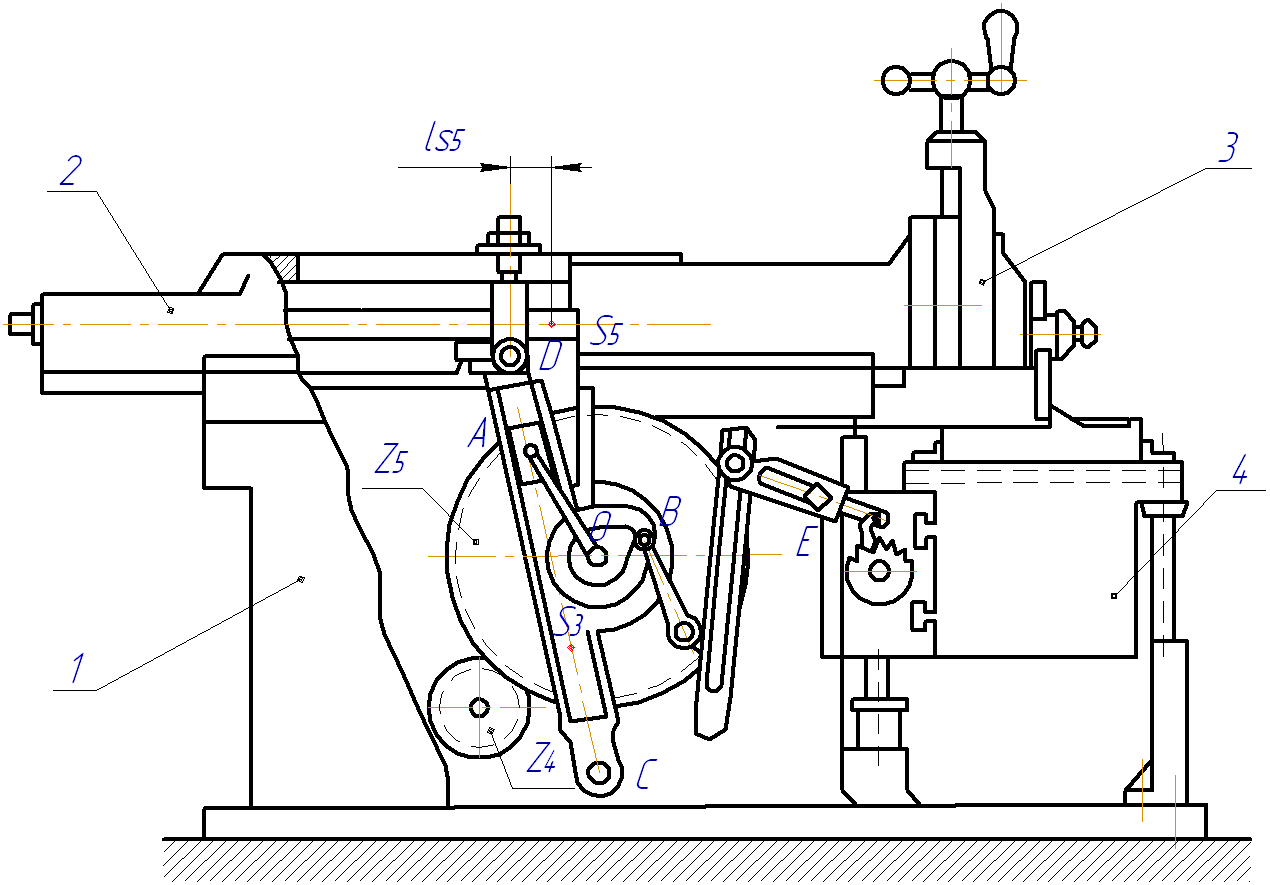

Рис. 3—1. Общий вид поперечно-строгального станка с качающейся кулисой.

|

Рис. 3—2. a) Схема кривошипно-кулисного и кулачкового механизмов. б) Диаграмма сил сопротивления. |

Резание металла осуществляется резцом, закрепленным в резцовой головке, при его возвратно-поступательном движении в горизонтальном направлении. Для движения ползуна с резцовой головкой используется шестизвенный кривошипно-кулисный механизм с качающейся кулисой (рис. 3—2а), состоящий из кривошипа 1, камня 2, кулисы 3, ползунов 4 и 5. Диаграмма сил сопротивления движению ползуна 5 показана на рис. 3—2 б. Ход ползуна Н выбирается в зависимости от длины lд обрабатываемой поверхности с учетом перебегов lп в начале и конце рабочего хода. Длина хода ползуна может изменяться при наладке станка для обработки конкретных деталей. Средняя скорость резания (скорость поступательного движения при рабочем ходе) выбирается в зависимости от условий обработки. Во время перебегов в конце холостого и в начале рабочего ходов осуществляется перемещение стола на величину подачи с помощью ходового винта. Поворот винта производится посредством храпового механизма, состоящего из колёса 10, рычага 11 с собачкой, тяги 9 и качающегося толкателя 8 (рис. 3—2 а).

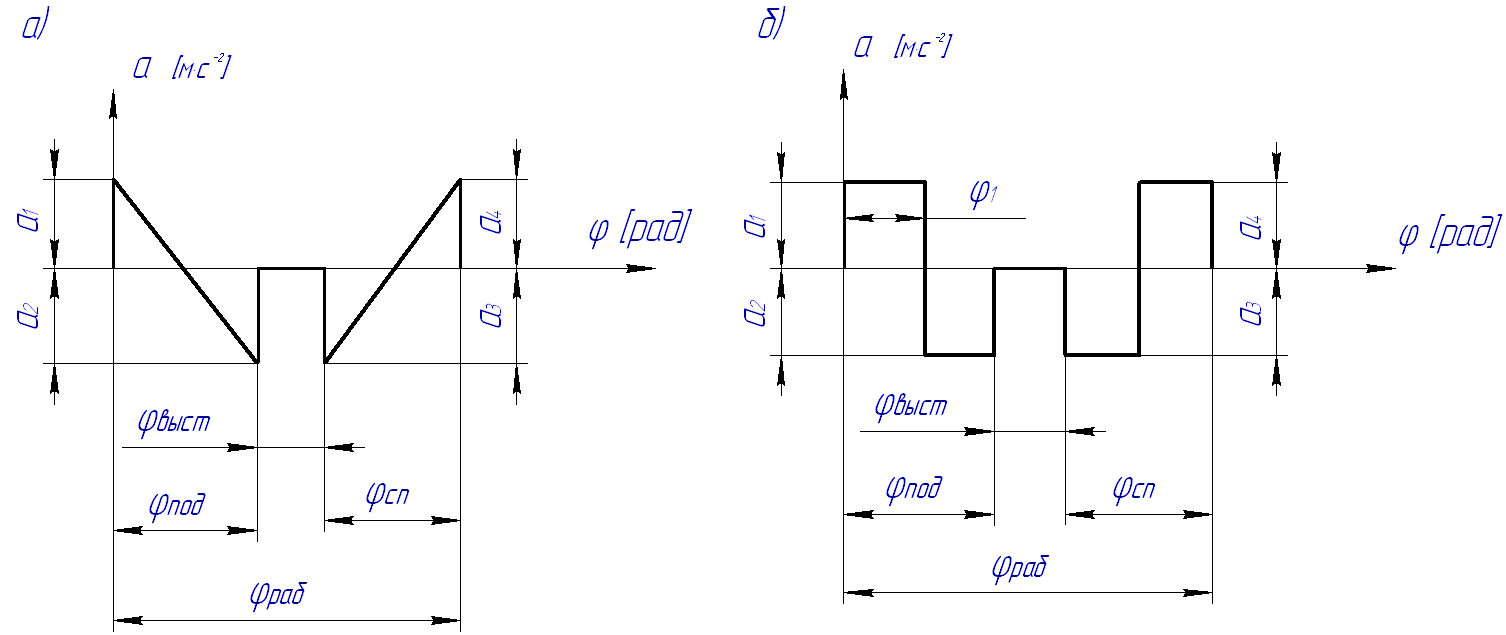

Рис. 3—3. Законы изменения ускорений толкателя кулачкового механизма.

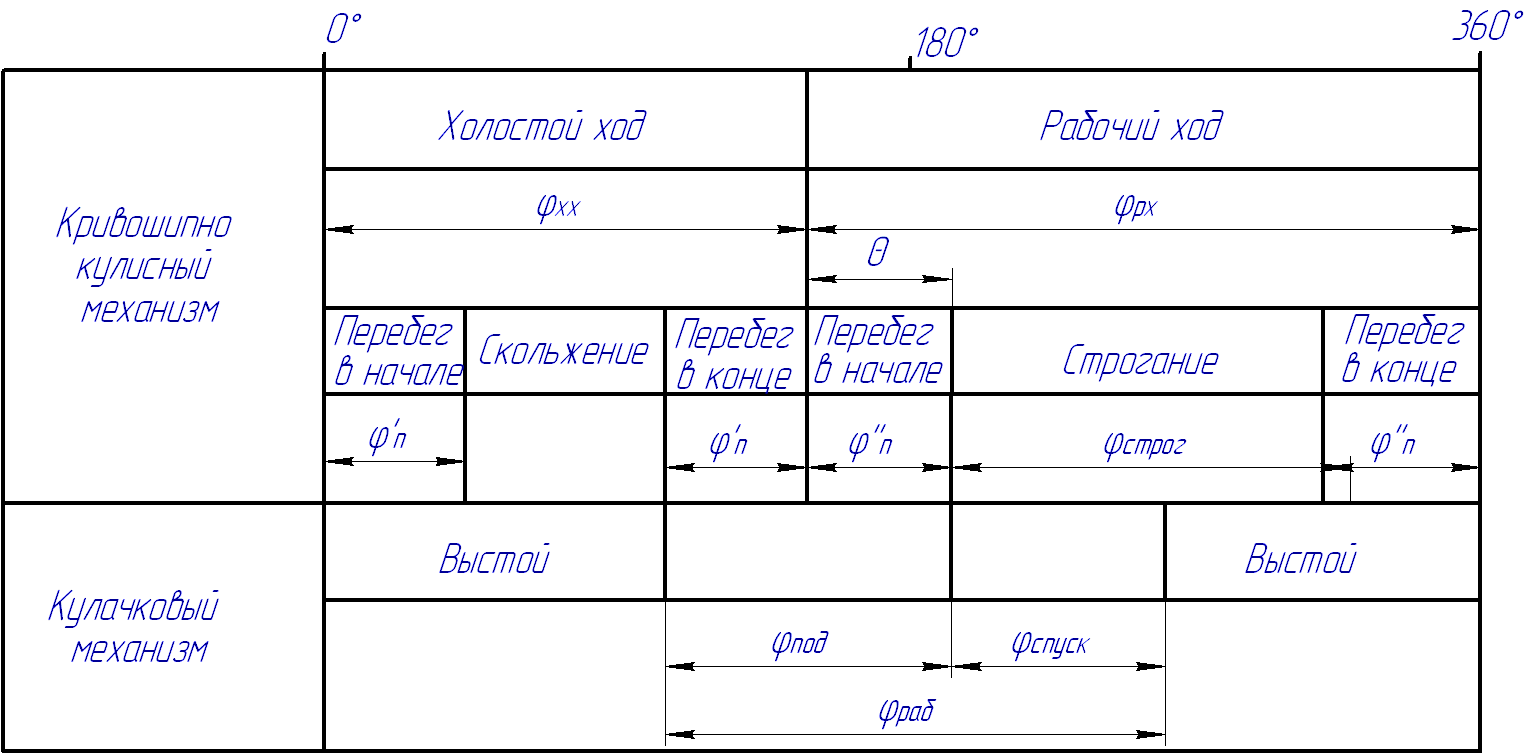

Поворот толкателя 8 осуществляется от дискового кулачка, который выполнен в виде паза в теле зубчатого колеса Z5. Регулирование подачи стола производится путем изменения длины рычага LN, что позволяет изменять количество зубьев, захватываемых собачкой, и, следовательно, обеспечивает поворот ходового винта на требуемый угол. При проектировании кулачкового механизма необходимо обеспечить заданный закон движении толкателя (рис. 3—3) и осуществить подачу стола во время заднего перебега (о конце холостого и в начале рабочего ходов) в соответствии с циклограммой, приведенной на рис. 3—4.

Рис. 3—4. Циклограмма работы механизмом строгального станка.

При проектировании и исследовании механизмов привода и подачи станка считать известными параметры, приведенные в табл. 3—1.

Примечание:

Веса и моменты инерции звеньев механизма даны ориентировочно. Массой звеньев 2 и 4 пренебречь.

Исходные данные.

Таблица 3-1

|

Наименование параметра |

Обозначение |

Размерность |

Численные значения для вариантов |

|||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|||

|

Максимальная длина хода ползуна |

Н |

м |

0,4 |

0,45 |

0,5 |

0,4 |

0,45 |

0,5 |

0,4 |

0,45 |

|

Длина перебега резца в долях от хода Н |

lп |

м |

0,05 |

0,06 |

0,05 |

0,05 |

0,05 |

0,07 |

0,06 |

0,05 |

|

Число оборотов кривошипа |

n1 |

об/мин |

80 |

94 |

66 |

78 |

112 |

98 |

62 |

54 |

|

Коэффициент изменения средней скорости ползуна |

Kv |

---- |

1,48 |

1,5 |

1,6 |

1,45 |

1,5 |

1,65 |

1,54 |

1,48 |

|

Число оборотов электродвигателя |

nд |

об/мин |

1420 |

1420 |

1440 |

950 |

950 |

1410 |

1432 |

1447 |

|

Межосевое расстояние между опорами кривошипа и кулисы |

lOC |

м |

0,3 |

0,38 |

0,36 |

0,35 |

0,34 |

0,38 |

0,36 |

0,35 |

|

Сила резания |

Pрез |

Н |

2000 |

1800 |

1700 |

2000 |

1900 |

1600 |

2000 |

1500 |

|

Сила трения между ползуном и направляющими |

Fтр |

Н |

200 |

180 |

170 |

200 |

190 |

180 |

160 |

200 |

|

Вес ползуна |

G5 |

Н |

700 |

720 |

650 |

760 |

680 |

750 |

760 |

680 |

|

Вес кулисы |

G3 |

Н |

260 |

200 |

200 |

220 |

190 |

240 |

260 |

180 |

|

Момент инерции кулисы относительно оси, проходящей через её центр тяжести |

I3S |

кг·м2 |

2,5 |

1,1 |

1,1 |

1,3 |

0,9 |

1,7 |

1,3 |

0,9 |

|

Отношение расстояния от точки С до центра тяжести кулисы к длине кулисы |

|

---- |

0,5 |

0,5 |

0,5 |

0,5 |

0,5 |

0,5 |

0,5 |

0,5 |

|

Координата центра тяжести ползуна |

lS5 |

м |

0,14 |

0,152 |

0,164 |

0,186 |

0,19 |

0,154 |

0,146 |

0,18 |

|

Вылет резца |

lр |

м |

0,10 |

0,08 |

0,095 |

0,08 |

0,10 |

0,095 |

0,08 |

0,10 |

|

Коэффициент неравномерности вращения кривошипа |

|

---- |

1/25 |

1/20 |

1/20 |

1/25 |

1/20 |

1/25 |

1/20 |

1/25 |

|

Маховой момент ротора электродвигателя |

mDд2 |

кг·м2 |

0,19 |

0,42 |

0,35 |

0,3 |

0,25 |

0,2 |

0,32 |

0,35 |

|

Маховой момент зубчатых механизмов, приведенный к валу электродвигателя |

mD2 |

кг·м2 |

0,35 |

0,65 |

0,65 |

0,55 |

0,5 |

0,45 |

0,65 |

0,55 |

|

Максимальный подъем толкателя |

h |

м |

0,047 |

0,039 |

0,045 |

0,035 |

0,030 |

0,037 |

0,049 |

0,047 |

|

Длина толкателя |

lBN |

м |

0,15 |

0,12 |

0,15 |

0,14 |

0,13 |

0,15 |

0,16 |

0,18 |

|

Максимально допустимый угол давления на толкателе |

|

рад |

0,61 |

0,58 |

0,61 |

0,58 |

0,61 |

0,58 |

0,61 |

0,58 |

|

Соотношения между величинами ускорений толкателя |

a1/a2 |

---- |

2,5 |

3 |

2 |

2,3 |

2,7 |

1,5 |

3,5 |

2,4 |

|

Модуль зубчатых колес Z4, Z5 |

m |

мм |

2,5 |

3,5 |

3 |

4 |

5 |

2 |

2,5 |

3 |

|

Число зубьев колеса 4 |

z4 |

---- |

14 |

12 |

12 |

12 |

13 |

12 |

14 |

13 |

|

Число зубьев колеса 5 |

z5 |

---- |

20 |

23 |

21 |

21 |

23 |

26 |

28 |

29 |

|

Число сателлитов в планетарном редукторе |

К |

---- |

3 |

3 |

3 |

3 |

3 |

3 |

3 |

3 |

|

Законы изменения ускорений толкателя кулачкового механизма |

вариант |

---- |

а |

б |

а |

б |

а |

б |

а |

б |