Лекции - 7 семестр

.pdf

гарантирующее стабильный нагрев горна, десульфурацию чугуна, подвижность

шлаков и все такое.

!

В технологии доменной плавки не менее важна и устойчивость шлака (состав шлака должен располагаться на диаграмме состояния в областях с минимальной частотой изотерм и изоком, тогда любое изменение состава шихты не будет существенно изменять физических свойств шлака). В ином случае — то есть когда состав шлака располагается в областях диаграмм с высокой плотностью изотерм и изоком — небольшое изменение состава шлака обязательно влечет за собой резкое изменение

его температуры плавления и вязкости.

!

Таким образом, основные шлаки, содержащие 30-40% SiO 2 при 10-20% Al 2O3 не являются устойчивыми (повышенная частота изотерм и изоком на диагремме); более кислые шлаки — гораздо устойчивее. Особенно повышают устойчивость нормальных

и кислых шлаков добавки глинозема (тот самый Al2O3).

!

Еще одним из важных свойств шлака является его плавкость, то есть количество тепла, которое необходимо затратить на плавление 1 кг твердого шлака (плавкость колеблется от 1470 до 1890 кДж/кг). Для перегрева шлаков до температуры нормальной текучести требуется дополнительный расход тепла. Величина плавкости

шлаков влияет на тепловой баланс нижней части доменной печи, на нагрев горна печи.

!

Температура шлака на выпуске служит важным технологическим показателем для персонала, обслуживающего ДП. Холодный шлак при выпуске через шлаковые летки

является сигналом похолодания печи. Температура нижнего шлака, который выдается вместе с чугуном, также меняется даже в течение одного выпуска, что позволяет сделать некоторые выводы о тенденциях в изменении теплового состояния домны. Нормальная температура шлаков, например, при получении передельного чугуна, —

1500-1600 градусов, то есть обычно на 50-100 градусов выше температуры чугуна.

!

Количество шлака в расчете на 1 тонну чугуна колеблется от 0,3 до 1 тонны (в зависимости от металлургического района). Общая тенденция: по мере повышения содержания железа в концентратах обогащения руд в агломерате и в окатышах выход шлака неуклонно снижается. Уменьшение количестваа вязких масс в печи сопровождается улучшением ее хода, позволяет улучшить распределение и использование газов в печи, повысить форсировку хода, уменьшить затраты тепла на плавление и перегрев шлака, снизить потери тепла, уносимого большим количеством шлака на выпуске. Соответственно, все это приводит к понижению удельного расхода

кокса и росту производительности ДП.

!

Уменьшение выхода шлака на 100 кг/т чугуна в современных условиях дает экономию кокса 20-25 кг/т чугуна и увеличивает производительность на 3-4%. Таким образом, с точки зрения технологии доменной плавки целесообразность дальнейшего снижения выхода шлака от его современного уровня (500-600 кг/т чугуна) не вызывает сомнений. Нельзя забывать и о том, что в ДП с помощью шлака осуществляется десульфурация чугуна, и исследования показывают, что при хорошей подготовки шихты полное использование десульфурационной способности шлака достигается при выходе шлака 180 кг/т чугуна. Так, с учетом возможного повышения основности шлаков, ввода в них магнезии и других технологических мер при работе на сернистом коксе (1,8-1,9%) минимально необходимое количество шлака, кажется, окажется близким к 200-200 кг/т чугуна. Переход через этот предел будет возможен лишь в случае применения внедоменной десульфурации чугуна. Необходимо также отметить, что при работе с чрезвычайно низким выходом шлака (100-150 кг/т) уменьшается тепловая инерция горна, то есть затрудняется поддержание нагрева печи на

постоянном уровне.

!

Чрезмерно высокая основность шлаков — это вынужденная мера, которая связана с повышенной сернистостью кокса. Работа на шлаках повышенной основности

отрицательно сказывается на технико-экономических показателях доменной плавки.

!

!

21. Теория строения шлаковых расплавов.

!

Развитие теории строения жидких шлаков началось с представлений, которые исходили из предположения о молекулярной природе шлаковых расплавов. По этим представлениям, наиболее полно развитым в тридцатых годах, окислы и их соединения находятся в расплаве в виде молекул, слабо связанных между собой. Ввиду малой величины этой связи ею пренебрегали и активности окислов и их соединений приравнивали соответствующим концентрациям.

!

То есть согласно молекулярной теории Г. Шенка жидкие шлаки представляют собой расплавы, которые состоят из электронейтральных молекул основных и кислотных оксидов. Предполагалось, что молекулы образующих шлак оксидов могут находиться в нем в «свободном» состоянии, а также вступать между собой в реакции с образованием разнообразных химических соединений. Различные теоретические модели, основанные на молекулярной теории строения шлаков, различаются главным образом принятыми в них допущениями о том, какие реакции возможны между

компонентами шлакового расплава.

!

Во всех вариантах молекулярной теории строения шлаков активность оксида в шлаке

принимается численно равной мольной доле «свободного» оксида.

!

Впоследствии был накоплен большой экспериментальный материал, который позволяет предполагать, что основными структурными единицами жидкого шлака являются не электронейтральные молекулы, а ионы. Существование ионов в

шлаковых расплавах подтверждается следующими доводами.

!

1) Расплавленные шлаки электропроводны. Электропроводность шлаков ниже электропроводности жидких металлов, но значительно выше электропроводности

жидких веществ, которые состоят из молекул (жидкие изоляторы).

!

На свойствах шлаков как проводников второго рода основан ряд технологических

процессов, например, электрошлаковый переплав.

!

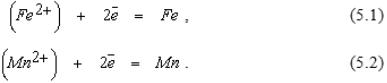

2) Жидкие шлаки можно подвергать электролизу с осаждением на катоде железа,

марганца и др., что означает протекание процессов:

!

!

3) Расплавленные, а иногда и твердые шлаки, могут служить электролитами в

гальванических элементах.

!

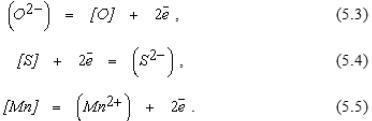

4) Экспериментально установлено, что при прохождении электрического тока через границу раздела металл-шлак изменяется величина межфазного натяжения на поверхности раздела фаз. Такое явление наблюдается только в случае, когда на границе соприкасающихся фаз существует скачок электрического потенциала, который может быть вызван протеканием двух предыдущих реакций и следующих

процессов:

!

!

Все пять реакций могут протекать только при существовании в шлаке

соответствующих ионов.

!

Исходя из этого, получила распространение ионная теория строения шлаков, в развитие которой большой вклад внесла уральская школа металлургов во главе с

Есиным.

!

Первой теоретической моделью, основанной на ионной теории строения шлаков, была теория совершенных ионных растворов. Она предполагала, что расплавленные шлаки состоят из ионов Ca(2+), Fe(2+), Mn(2+), Mg(2+), O(2-), S(2-), SiO 4(-4), PO3(-4), FeO(-2), AlO(-2) и др. При этом предполагалось хаотичное расположение ионов в шлаке, так как считалось, что все ионы одного знака равноценны и любой катион

имеет одинаковое окружение из анионов и наоборот.

!

Впоследствии появились варианты ионной теории строения шлаков, которые предполагали возможность взаимодействия между катионами и анионами и существования в расплавленном шлаке неоднородных группировок ионов. Упорядоченное расположение ионов в шлаке приводит к тому, что смешение образующих шлак компонентов сопровождается изменением энтропии и энтальпии

системы.

!

Существует также мнение, согласно которому отклонение реальных шлаковых расплавов от свойств совершенных ионных растворов можно объяснить различной степенью электролитической диссоциации соединений, образующих шлаковый

расплав.

!

Такие представления о структуре расплавленного шлака получили развитие в работах Чуйко. Считалось, что соединения в шлаке могут иметь различные химические связи

— от связи, близкой к чисто ионной (гетерополярной), когда возможна практически полная диссоциация соединения на ионы, до связи, близкой к ковалентной (гомеополярной), когда степень диссоциации пренебрежимо мала. Различная степень электролитической диссоциации образующих шлак оксидов и солей объяснялась

различной долей ионной связи в соединении.

!

В последние годы получили распространение представления о расплавленном шлаке как фазе, имеющей коллективную электронную систему. Было показано, что активности компонентов шлака могут меняться в широких пределах при практически неизменном составе шлака. Это означает, что состояние оксидной фазы, а,

следовательно, и весь комплекс физико-химических свойств шлаков не может быть полностью охарактеризован при помощи температуры, давления и химического

состава шлака.

!

!

22. Методы расчета состава доменной шихты.

!

I. Метод Рамма-Похвиснева.

!

Научную базу для расчетов заложили работы А. Н. Рамма, который впервые объединил в одних уравнениях материальные и тепловые показатели и ввел понятие тепловых эквивалентов материалов. Похвиснев упростил методику расчета Рамма,

сделав ее пригодной для единичных вычислений.

!

Для сравнения металлургической ценности железорудных материалов используется понятие «тепловых эквивалентов». Тепловой эквивалент того или иного материала — количество тепла, которое надо затратить в ДП для выплавки чугуна при использовании единицы этого материала. Знаки тепловых эквивалентов могут быть как отрицательными (для горючих материалов, так как они не потребляют, а выделяют тепло), так и положительными (для остальных материалов шихты).

Материал, обладающий меньшим тепловым эквивалентом, имеет большую металлургическую ценность, так как требует для переплава меньшее количество тепла.

!

При известном химическом составе сырых материалов доменной плавки и известных показателях процесса можно определить расходные коэффициенты шихтовых

материалов, в частности, кокса, железорудной смеси, флюса и марганцевой руды.

!

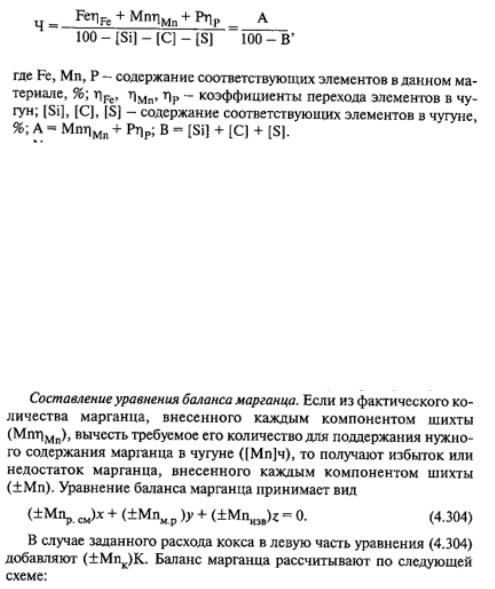

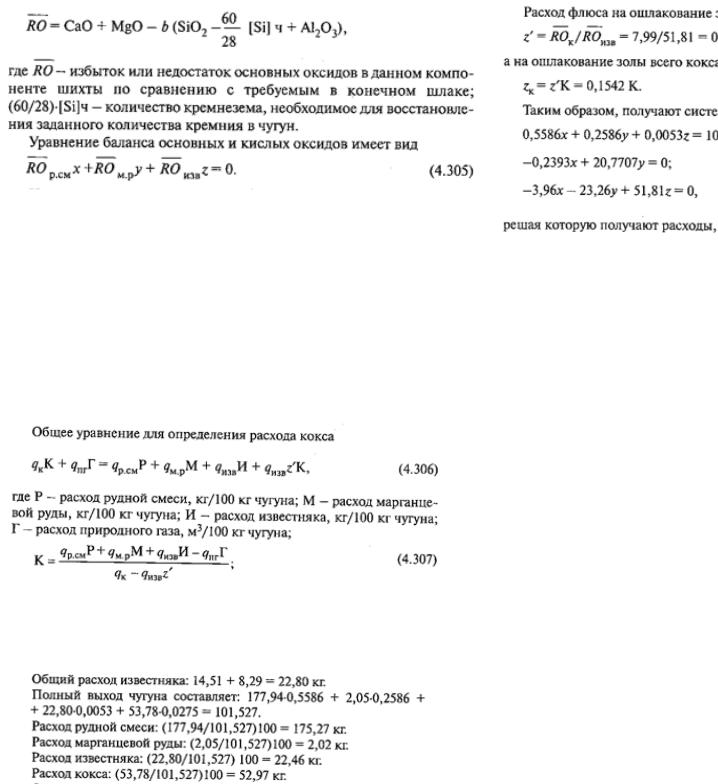

1) Составление уравнения по выходу чугуна из компонентов шихты.

!

Выход чугуна Ч — это величина, характеризующая количество чугуна (в кг), образующегося при плавке 1 кг данного материала. Выход чугуна определяют по элементам, содержание которых в чугуне зависит лишь от их содержания в шихте (железо, марганец, фосфор, мышьяк, медь и пр.); содержание других элементов (углерод, сера, кремний) определяется следующими условиями:

Уравнение по выходу чугуна из компонентов шихты имеет вид:

!

Чр.см·х + Чм.р·y + Чизв·z = 100,

!

где Чр.см, Чм.р, Чизв — выход чугуна соответственно из рудной смеси, марганцевой руды

и известняка.

!

Если заранее известен расход кокса, то в левую часть уравнения добавляют член Чk·k.

!

2) Составление уравнения баланса марганца.

3) Составление уравнения баланса основных и кислотных оксидов при заданной

основности шлака.

!

4) Расчет расхода кокса.

!

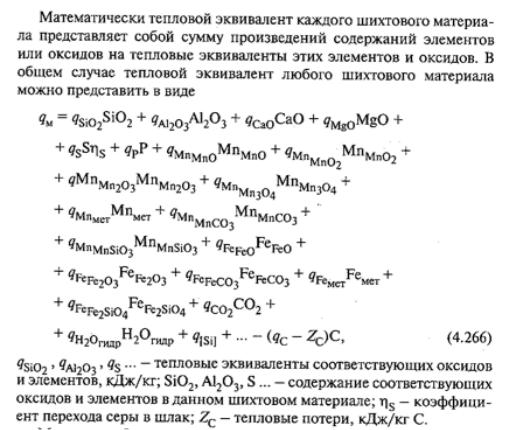

Для определения расхода кокса необходимо рассчитать тепловые эквиваленты

материалов доменной шихты.

!

После этого получается так:

Финальный штрих:

где вот эти 0,5586, 0,2586, 0,0053 и 0,0275 — это Ч (из п. 1).

!

!

II. Метод расчета Риста.

!

Основные допущения:

!

1) теплообмен в шахте печи завершен, а теплопотребность доменной плавки в целом определяется потреблением тепла в нижней зоне печи;

2) время пребывания шихтовых материалов в печи обеспечивается достижение равновесия между вюститом шихты (FeO) и газом-восстановителем;

3) отсутствие флюса в шихте;

4) металлизованное сырье в шихте не используется; 5) высшие оксиды железа восстанавливаются до вюстита непрямым путем;

6) косвенное восстановление протекает без поглощения или выделения тепла; 7) температура шихты и газа в химически резервной зоне заданы; 8) распределение тепловых потерь между верхней и нижней зонами теплообмена

задано;

9) распределение процессов в верхней и нижней зонах теплообмена задано.

!

(стр. 462, Вегман).

!

!

23. Классификация черных металлов. Виды чугунов. Основное отличие литейных

чугунов от передельных.

!

Все металлы разделяют на черные и цветные. Железо и сплавы на его основе

называют черными металлами, все прочие металлы — цветными.

!

Классификация черных металлов:

!

1)железные металлы (железо, кобальт, никель, марганец);

2)тугоплавкие металлы — имеют температуру плавления выше, чем у железа — более 1539 градусов (титан, ванадий, хром, цирконий, ниобий, молибден, вольфрам, рений);

3)урановые металлы, или актиноиды (торий, актиний, уран, нептуний, плутоний);

4)редкоземельные металлы (лантан, церий, неодим);

5)щелочноземельные металлы (литий, натрий, кальций, калий, рубидий, цезий, барий,

скандий).

!

По структуре различают белый чугун (с белым изломом), в котором углерод находится в виде цементита, и серый чугун (с серым изломом), в котором углерод

находится в основном в форме графита.

!

В доменных печах может выплавляться три вида чугунов:

!

1) передельные;

2) литейные;

3) специальные.

!

Требования к качеству оговорены стандартами и предприятиями.

!

Литейные — 6 марок (в зависимости от содержания Si):

!

1) Л1 (3,2-3,6% Si);

2) Л2 (2,8-3,2% Si);

3) Л3 (2,4-2,8% Si);

4) Л4 (2-2,4% Si);

5) Л5 (1,6-2% Si);

6) Л6 (1,2-1,6% Si);

!

Чугуны с содержанием кремния менее 1% относят к передельным: П1, П2 (для сталеплавильного производства), ПЛ1, ПЛ2 (для литейного производства). В

передельных чугунах содержание Si — от 0,4 до 0,8%.

!

Литейные чугуны должны удовлетворять следующим требованиям:

!

1) быть легкоплавкими, чтобы при сравнительно низких температурах могли точнее выполнять форму; 2) давать плотные и беспузыристые отливки;

3) давать малое изменение объема при застывании изделия.

!

Еще, сообразно назначению, литейный чугун должен давать отливки, обладающие требуемой твердостью, прочностью и упругостью. Поэтому для получения металла соответствующего качества чаще всего составляют шихту из различных сортов чугуна и переплавляют их в вагранке или пламенной печи. Только в редких случаях

пользуются жидким чугуном из доменной печи.

!

Специальные виды чугунов: медистый, хромистый, никелевый, ванадиевый.

!

Кроме того, в ДП практикуется выплавка ферросплавов: ферромарганца,

ферросилициума, феррохрома, ферроникеля, феррофосфора.

!

В ДП возможно получение глиноземистого шлака, используемого для производства

цемента, а также титанистого шлака, служащего сырьем для получения титана.

!

При выплавке литейного чугуна процесс лимитируется не только процессом восстановления железа, но и кремния. Основные факторы для облегчения Si: высокая температура в горне и заплечиках, избыток тепла, восстановимость шихты,

количество кремнезема с шихтой.

!

!

24. Типы железных руд. Основные железосодержащие минералы. Заменители

железных руд.

!

Железные руды по типу рудного материала:

!

1) магнетитовые (Fe3O4);

2) полумартитовые и мартитовые (Fe3O4, Fe2O3); 3) гематитовые (Fe2O3);

4) гидрогематитовые (Fe2O3 * nH2O, где n < 0.5); 5) бурые железняки;

6) сидеритовые и силикатные.

!

Магнетитовые железные руды.

!

Чистый магнетит (Fe3O4) содержит до 72.4% железа.

!

Магнетит образует твердые растворы с рядом элементов, которые занимают позиции

двух- и трехвалентного железа в его кубической кристаллической решетке.

!

Титан присутствует в составе ильменита FeO * TiO 2, кристаллизующегося вместе с магнетитом. Чистый магнетит содержит 31% FeO, по мере окисления количество закиси железа в руде постепенно снижается, а отношение общего содержания Fe к содержанию FeO — повышается. Руда считается магнетитовой, если это отношение не превышает 3.5, полумартитовой — от 3.5 до 7, мартитовой — больше 7. Таким образом, полумартиты и мартиты — продукты частичного окисления магнетитовых руд, а их рудное вещество представляет собой тонкую смесь двух минералов (магнетит и гематит). Если процесс окисления продолжается длительное время, то степень окисления руды — очень высокая; при этом образуется мартит, содержащий только

следы первичного магнетита.

!

Магнетитовые руды содержат много серы, которая должна быть удалена в процессе подготовки руд к плавке. Продукты обогащения — тонкий магнетитовый концентрат,

нуждающийся в окусковании.

!

Гематитовые руды.

!

Чистый гематит — до 70% железа.

!

Гематитовые руды содержат относительно мало вредных примесей (S и P). При

добыче рыхлые разновидности красного железняка дают много мелочи.

!

Fe2O3 * nH2O, где n изменяется от 0 до 0.5 (фиксированного состава нет), nH 2O —

гидратная влага.

!

Гидрогематит — твердый раствор воды в гематите.

!

Бурые железняки.

!

Имеется 6 разновидностей руд в зависимости от содержания гидратной влаги.

!