|

|

ФЕДЕРАЛЬНОЕ АГЕНТСТВО ПО ОБРАЗОВАНИЮ |

|

Государственное образовательное учреждение высшего профессионального образования «Рыбинская государственная авиационная технологическая академия имени П. А. Соловьёва» |

|

|

Определение состава и численности основных и вспомогательных рабочих

Методические указания к лабораторной работе № 2 по дисциплине «Проектирование машиностроительного производства»

Разработал: канд. техн. наук, доцент Тимофеева Е. В.

Зав. кафедрой ТАДиОМ: д-р техн. наук, профессор Безъязычный В. Ф.

РЫБИНСК 2011 |

|

Цель работы

Определение состава и количества производственных рабочих и наладчиков основного оборудования.

Теоретические положения

Состав персонала цеха или участка зависит от разнообразия функций, которые должны быть выполнены в этих подразделениях для реализации производственной программы. В общем случае он складывается из работников четырёх категорий: рабочих, служащих, специалистов и руководителей.

Рабочие делятся на две группы: производственные и вспомогательные.

К производственным относятся рабочие, занятые изготовлением продукции, предусмотренной производственной программой цеха. В механосборочном производстве к ним относятся: операторы автоматизированных станков, в том числе станков с ЧПУ; токари; фрезеровщики; сверловщики; расточники; протяжчики; зуборезчики – рабочие на зубо- и шлицеобрабатывающих станках; шлифовщики – рабочие на плоско-, кругло-, внутри- и универсально-шлифовальных станках; зубошлифовщики; полировщики, доводчики, балансировщики, разметчики, слесари, сборщики межоперационной, узловой и общей сборки, мойщики – рабочие на моечных машинах, термисты – рабочие у термических печей, и др.

Численность этих рабочих определяется расчётом в зависимости от трудоёмкости выполнения соответствующих работ и фонда времени рабочего, или расчётом по принятому количеству оборудования.

В группу вспомогательных рабочих входят: наладчики производственного оборудования, станочники и слесари систем обеспечения, кладовщики, крановщики, водители электрокаров, диспетчеры, распределители работ, электрики-ремонтники, настройщики инструментальных блоков, уборщики стружки и др.

Их количество определяется расчётом по нормам технологического проектирования и нормам обслуживания для отдельных профессий по видам работ.

К категории служащих относятся секретари, табельщики, нарядчики.

В категорию специалистов входят инженеры-технологи и техники-технологи, плановики, нормировщики, бухгалтеры, экономисты.

В категорию руководителей включаются: начальники цехов и их заместители, старшие и сменные мастера производственных участков и служб обеспечения, начальники цеховых бюро, старшие (главные) бухгалтеры и заведующие хозяйственной частью цехов.

Численность работников этих категорий определяется в зависимости от величины и структуры цеха.

Работники цеховой контрольной службы в штат цеха не входят, поскольку являются персоналом общезаводской системы контроля, и показываются в списке работающих в цехе отдельно. Их численность необходимо учитывать для проектирования системы обслуживания работающих.

Порядок выполнения работы

-

Определение состава и численности производственных рабочих.

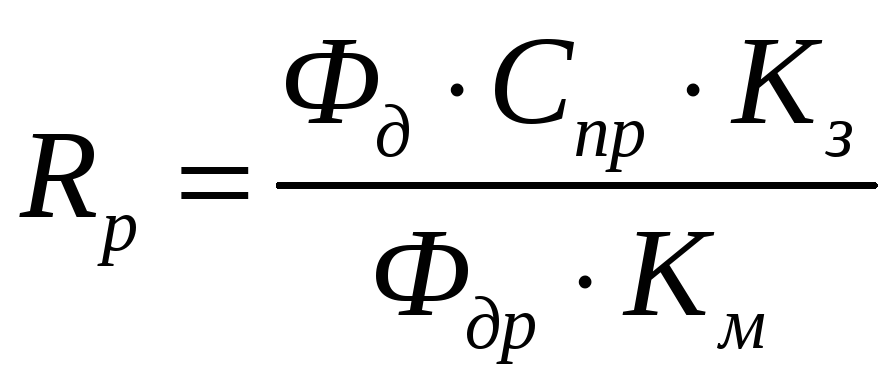

Состав производственных рабочих определяется на основании типов оборудования, имеющегося в цехе. Численность их Rp рассчитывается по принятому количеству единиц соответствующего оборудования отдельно по каждой профессии и отдельно для каждого производственного подразделения:

, (1)

, (1)

где Фд – действительный годовой фонд времени работы единицы оборудования, час. (берётся из графы 12 Расчётной таблицы);

Спр – принятое количество единиц оборудования, на котором будут работать рабочие рассчитываемой профессии (по данным из Ведомостей оборудования каждого из участков и отделений цеха);

Кз – коэффициент загрузки

оборудования (берётся из Ведомости

оборудования участка детали-представителя,

графа 6, для каждого типа оборудования;

а если таких данных нет, то среднее

значение

![]() по цеху);

по цеху);

Фдр – действительный годовой фонд времени рабочего; при 40-часовой рабочей неделе можно принять Фдр = 1840 часов;

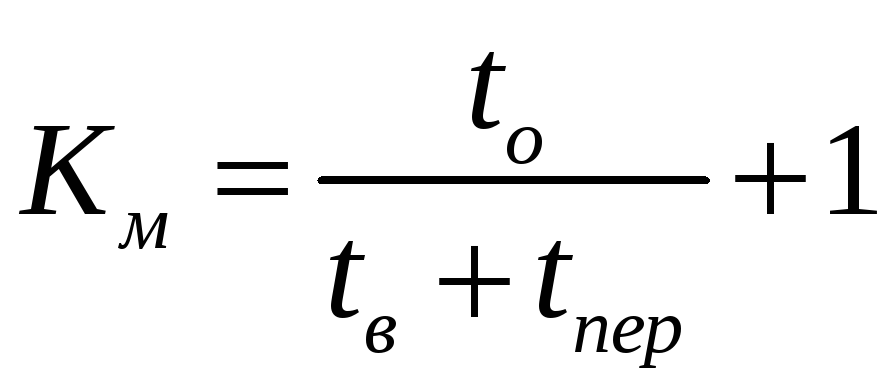

Км – коэффициент многостаночного обслуживания; для верстаков и станков с ручным управлением Км = 1, для абразивных установок и моечных машин Км = 2-3, для автоматизированного оборудования значения Км можно рассчитать, пользуясь значениями основного и вспомогательного времени выполнения операций:

, (2)

, (2)

где to, tв – составляющие штучного времени (см. Расчётную таблицу);

tпер – время на переходы рабочего между станками; можно принять tпер = 0,5 мин.

При отсутствии данных о составляющих штучного времени для какой-либо операции, значения коэффициентов многостаночного обслуживания можно принимать по Приложению 1.

Замечание 1. Значения коэффициента многостаночного оборудования, подставляемые в формулу (1), должны быть округлены до целого числа.

Замечание 2. Значение коэффициента многостаночного обслуживания Км для конкретной модели оборудования не должно превышать принятого количества Спр этого оборудования (в случае, если расчёт выполняется отдельно для каждой операции, значения коэффициента многостаночного обслуживания не должны превышать количество оборудования, задействованного на данной операции).

В случае, если один и тот же вид автоматизированного оборудования используется на нескольких операциях, имеющих различное соотношение основного и вспомогательного времени, величина Км определяется для каждой операции отдельно, и расчёт количества рабочих также выполняется для каждой операции отдельно.

Если в цехе имеются рабочие одной профессии, обслуживающие разные модели оборудования, то при подсчёте их количества поступают следующим образом:

- для рабочих, занятых на одном и том же производственном участке, дробные значения, полученные при расчёте по каждой из моделей оборудования одного типа, складываются. Полученное число округляется до целого в ближайшую сторону;

- в случае, если рабочие одной профессии заняты в различных подразделениях, вначале производится округление дробных чисел, полученных расчётом по каждому из подразделений. Округление производится в ближайшую сторону. Затем производится суммирование принятого количества рабочих данной профессии по всем подразделениям.

Пример. В проектируемом цехе имеется два механических участка с одинаковым составом оборудования и участок точных шлифовальных станков. Количество шлифовщиков на каждом из участков приведено в таблице 1. В нижней строке таблицы показано распределение рабочих по сменам для цеха в целом.

Таблица 1. – Пример распределения рабочих по сменам

|

Участок |

Количество шлифовщиков |

Из них занято в смену |

|

|

первую |

вторую |

||

|

Механический № 1 |

7 |

4 |

3 |

|

Механический № 2 |

7 |

4 |

3 |

|

Точных станков |

9 |

5 |

4 |

|

ИТОГО |

23 |

13 |

10 |

-

Распределение рабочих по сменам.

Начиная с данного раздела, производится заполнение Ведомости работающих в цехе (таблица 2).

Если при двухсменной работе цеха число работающих какой-либо профессии делится на два, то в каждой смене их будет равное количество. В противном случае большее количество предусматривается для работы в первую смену.

-

Определение количества вспомогательных рабочих.

Из вспомогательных рабочих в данной работе определяется количество распределителей работ (принимаются по одному человеку на участок, имеющий 20 и более единиц оборудования, на каждую смену), а также наладчиков основного оборудования.

Количество наладчиков определяется для каждого участка отдельно, а затем суммируется для цеха в целом. При этом учитывается возможность обслуживания одним наладчиком различных групп оборудования.

Расчёт числа наладчиков выполняется для первой смены; для второй смены количество этих рабочих принимается таким же.

Пример определения количества наладчиков приведён в таблице 3.

Таблица 2. – Ведомость работающих в цехе

|

№ п.п. |

Должность (профессия) |

Количество работников |

Всего |

|

|

в первую смену |

во вторую смену |

|||

|

1 |

2 |

3 |

4 |

5 |

|

1 |

Производственные рабочие ................................. ИТОГО |

|

|

|

|

2 |

Вспомогательные рабочие Наладчик Кладовщик Кладовщик-раздатчик Заточник Станочник РЕМПРИ Водитель Уборщик стружки Станочник ЦРБ Слесарь ЦРБ Уборщик помещений Распределитель работ ИТОГО |

|

|

|

|

3 |

Служащие Секретарь Табельщик Нарядчик Старший кладовщик ИРС ИТОГО |

|

|

|

|

4 |

Специалисты Инженер-технолог Плановик Нормировщик Бухгалтер Экономист Диспетчер Механик ИТОГО |

|

|

|

|

5 |

Руководители Начальник цеха Заместитель начальника Старший мастер Сменный мастер Начальник техбюро Начальник ПДБ Начальник БТиЗ Старший бухгалтер Заведующий хоз. частью ИТОГО |

|

|

|

|

6 |

Работники контрольной службы Начальник БЦК Контролёр Контрольный мастер ИТОГО |

|

|

|

|

ВСЕГО РАБОТНИКОВ |

|

|

|

|

Таблица 3. – Пример определения количества наладчиков (на одну смену)

|

Участок |

Станок |

Спр |

Число станков, обслуживаемых одним наладчиком |

Процент загрузки наладчика |

Количество наладчиков |

|

|

Тип |

Модель |

|||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

Дисков |

Токарно-винторезный |

16К20 |

4 |

12-14 |

30 |

270 %

3 чел. |

|

Ток.-винторезный с ЧПУ |

16К20Ф3 |

9 |

7-10 |

100 |

||

|

Горизонтально-фрезерный |

6Р80 |

10 |

8-10 |

100 |

||

|

Вертикально-сверлильный |

2А135 |

5 |

12-14 |

40 |

||

Примечание: количество оборудования, указанное в столбце 5, взято из Приложения 2 для соответствующих типов оборудования.

Работающие остальных категорий заносятся в ведомость работающих по мере проектирования соответствующих подразделений.