- •1 Краткое описание продукции цеха

- •2 Структура управления цехом

- •3 Принцип расстановки оборудования

- •6.2 Принципиальная схема приспособления

- •13.5 Описание работы спроектированного приспособления

- •8 Средства автоматизации и механизации технологического процесса

- •12 Организация труда на рабочем месте

- •13 Система оплаты труда

- •14 Технико-экономические показатели цеха

- •15 Основные мероприятия по технике безопасности Основные мероприятия по технике безопасности в корпусе № 5 оговариваются в инструкциях по охране труда, выписки из которых приведены ниже.

содержание

1 Краткое описание продукции цеха ……………………………………………………4

2 Структура управления цехом ………………………………………………………….6

3 Принцип расстановки оборудования………………………………………………….7

4 Описание конструкции детали………………………………………....……………..8

5 Выбор баз…………………………………………………….....……..………………10

6 Принцип работы специального станочного приспособления………………………12

7 Принцип работы специального контрольного приспособления………………….25

8 Средства автоматизации и механизации технологического процесса……………..30

9 Транспорт внутрицеховой и межцеховой …………………………………………....31

10 Получение заготовок. Хранение заготовок и готовой продукци………………….32

11 Организация контроля и его виды…………………………………………….…...33

12 Организация труда на рабочем месте ………………………………………………35

13 Система оплаты труда……………………………………………………………….36

14 Технико-экономические показатели цеха………………………………………….40

15 Основные мероприятия по технике безопасности…………………………………41

Приложение А Чертёж детали

Приложение Б Маршрутный технологический процесс

Приложение В Чертёж станочного приспособления

Приложение Г Чертёж контрольно приспособления

1 Краткое описание продукции цеха

Корпус № 5 является механосборочным цехом. Предметом деятельности корпуса является изготовление большой номенклатуры деталей и сборка узлов, а также ремонт деталей и узлов авиадвигателей и наземных установок.

В корпусе находится пять производственных групп различной направленности:

группа 1 «Кронштейны»;

группа 2 «Корпусы»;

группа 3 «Арматура»;

группа 5 «Трубопроводы»;

группа 8 «Форсунки».

Помимо этого корпус № 5 изготавливает детали и собирает узлы изделия SaM 146.

SaM146 относится к гражданским авиационным двигателям. Это интегрированная силовая установка, включающая двигатель, мотогондолу и устройство реверсирования тяги. Предназначена для нового поколения регионально-магистральных самолетов вместимостью 70-120 пассажиров. Двигателями SaM146 оснащается новое семейство самолетов Superjet100, создаваемое компанией Гражданские Самолеты Сухого (РФ) при участии Alenia Aeronautica (Италия) и консультационной поддержке Boеing (США).

SaM146 создается НПО Сатурн совместно с компанией SNECMA (Франция) на принципах стратегического партнерства с разделением рисков и доходов.

Разделение работ по программе SaM146 между НПО Сатурн и SNECMA составляет 50/50 по всем аспектам, включая: разработку, производство, маркетинг, продажи и послепродажное обслуживание.

Программа SaM146 признана приоритетной на уровне Глав Правительств России и Франции.

SaM146 обладает всеми необходимыми преимуществами для выхода на мировой рынок в условиях жесткой конкуренции, когда заказчик ориентируется на низкую стоимость владения, высокую надежность вылета по расписанию, высокий уровень эксплуатационной технологичности и соответствие перспективным экологическим требованиям.

Самые передовые и проверенные технологии, используемые в программе создания двигателя SaM146, позволяют авиакомпаниям достичь наилучших экономических показателей коммерческой эксплуатации парка самолетов.

2 Структура управления цехом

3 Принцип расстановки оборудования

Оборудование в корпусе № 5 НПО «Сатурн» расположено согласно следующих требований:

1. Оборудование размещено по операционной принадлежности процессов;

2. Оборудование расположено удобно, рядами с проездами и проходами между печами, ширина подъездных установлена не менее 2,5 м для осуществления пожаротушения;

3. Оборудование установлено таким образом, чтобы к нему был открыт свободный доступ для ремонта;

4. Оборудование расположено от стены здания или колонн не менее чем 1,5 м; шаг колонн – 6м, ширина пролёта – 12 м.

4 НАЗНАЧЕНИЕ И ПРИНЦИП ДЕЙСТВИЯ ИЗДЕЛИЯ

В курсовом проекте представлен чертеж узла силовой турбины двигателя ГТД-4РМ.

Силовая турбина предназначена для преобразования кинетической энергии газа в механическую, необходимую для вращения нагнетателя газоперекачивающего агрегата.

Силовая турбина – осевая, трехступенчатая, неохлаждаемая состоит из сопловых аппаратов первой, второй, третьей ступеней, корпуса наружного, ротора силовой турбины и опоры силовой турбины, состоящей из передней опоры с роликовым подшипником и задней опоры с шариковым и роликовым подшипниками.

Опора силовой турбины является силовым узлом, обеспечивающим силовую связь между подшипниковыми узлами и узлом задней подвески двигателя. -

Передняя опора ротора силовой турбины состоит из роликового подшипника, корпуса подшипника и корпуса. Корпус подшипника и корпус по фланцам соединены болтами и образуют упруго-демпферную опору.

Корпус устанавливается на корпус маслокартера. Фланец через регулируемое кольцо прижимает наружную обойму роликового подшипника к корпусу подшипника. В корпусе и корпусе подшипника выполнены каналы подвода масла к форсункам для смазки подшипников. На наружной поверхности корпуса подшипника выполнены кольцевые канавки, в которые устанавливаются разрезные маслоуплотнительные кольца, ограничивающие масляную полость над подшипником.

Масло на охлаждение и смазку роликового подшипника передней опоры подается с двух сторон по трубопроводам подвода масла и по системе каналов в опоре через форсунки и жиклеры в корпусе подшипника.

Принцип работы ступени силовой турбины заключается в следующем.

Элементами ступени турбины, в которых преобразуется энергия газа, являются неподвижный сопловой аппарат с сопловыми лопатками и вращающееся колесо с рабочими лопатками.

Сжатый и нагретый газ поступает в межлопаточные каналы соплового аппарата, где происходит частичное преобразование потенциальной энергии в кинетическую энергию вытекающего потока, в силу чего скорость газа увеличивается.

Выйдя из соплового аппарата под углом к плоскости вращения турбины, газ с относительной скоростью попадает на рабочее колесо турбины, приводя его во вращение.

В каналах между рабочими лопатками происходит дальнейшее расширение газа.

Большая часть кинетической энергии газа, полученная в сопловом аппарате и рабочем колесе, превращается в механическую работу вращения турбины, в результате чего скорость, с которой газ выходит из колеса, уменьшается с одновременным резким изменением ее направления. Таким образом, работа на валу турбины получается в результате изменения количества движения газа-, протекающего через рабочее колесо.

Газовый поток выходит из первой ступени с существенной осевой скоростью, но с пониженным давлением.

Работа второй ступени аналогична работе первой ступени. Из рабочего колеса второй ступени газ выходит с пониженной скоростью, давлением, температурой и направлением потока газа близким к осевому.

5 ВЫБОР ТЕХНОЛОГИЧЕСКИХ БАЗ

Для изготовления детали необходимо обеспечить её точное базирование на рабочем месте (на столе станка, в шпинделе станка), то есть создать технологические базы. При выборе технологических баз нужно:

- соблюдать принцип совмещения баз;

- только один раз устанавливать деталь по необработанной поверхности;

- производить обработку на рабочем месте без выверки.

При токарных, шлифовальных операциях используется схема базирования в трехкулачковом патроне.

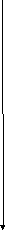

Рисунок 6.1 – Схема базирования в трехкулачковом патроне

Опорные точки 1, 2, 3 определяют явную установочную базу, которая лишает деталь 3-х степеней свободы: перемещения вдоль осей OZ, вращения вокруг осей OХ и OY.

Опорные точки 4, 5 определяют двойную опорную базу, которая лишает деталь 2-х степени свободы: перемещение вдоль осей OX и OY.

Опорная точка 6 определяет опорную (скрытую) базу, которая лишает деталь 1-ой степени свободы – вращения вокруг оси OZ.

6 ПРОЕКТИРОВАНИЕ СПЕЦИАЛЬНОГО ПРИСПОСОБЛЕНИЯ

6,1 Исходные данные для проектирования

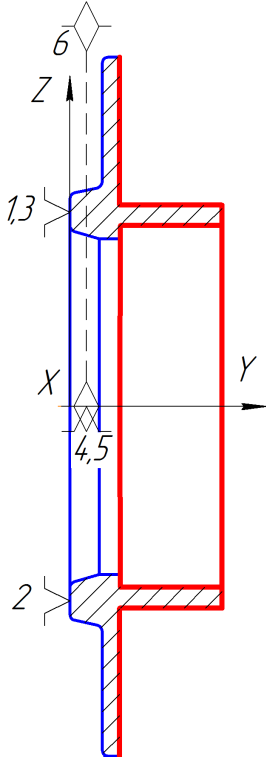

Требуется спроектировать станочное приспособление станочное приспособление для комплексной операции в соответствии с операционным эскизом, приведенным на рисунке 1. При сверлении отверстий должны быть выдержаны следующие размеры 74±0,15, Ø5,5+0,12, Ø5+0,12, 6+0,12, Ø5,02+0,12. Обработка выполняется при следующих режимах резания:

- при сверлении отверстия Ø 5 мм: S = 0,15 мм/об; n = 800 мин-1; V = 13 м/мин; Рос = 2317 Н; Мкр. = 3,3 Н·м,

- при сверлении отверстия Ø 4,5 мм: S = 0,12 мм/об; n = 550 мин-1; V = 8 м/мин; Рос = 1776 Н; Мкр. = 2,3 Н·м,

- при зенкеровании отверстия Ø 5,5 мм: S = 0,25 мм/об; n = 950 мин-1; V = 16 м/мин; Рос = 702 Н; Мкр. = 0,67 Н·м,

- при зенкеровании отверстия Ø 5 мм: S = 0,25 мм/об; n = 1000 мин-1; V = 16 м/мин; Рос = 654 Н; Мкр. = 0,59 Н·м,

- при зенкеровании отверстия Ø 5,02 мм: S = 0,25 мм/об; n = 1000 мин-1; V = 16 м/мин; Рос = 656 Н; Мкр. = 0,59 Н·м,

- при фрезеровании паза : S = 0,2 мм/об; n = 200 мин-1; V = 4 м/мин; Рос = 1741 Н; Мкр. = 0,2 Н·м,

Машинное время операции составляет 4,73 мин. Тип производства – среднесерийное, при годовой программе 360 шт. и размере партии 15 шт.

Рисунок 1 – Операционный эскиз и схема базирования заготовки

Схема базирования (рисунок 6.1) образована комплектом трех технологических баз:

Опорные точки 1, 2, 3 определяют установочную базу, которая лишает деталь 3-х степеней свободы: перемещения вдоль осей OY, вращения вокруг осей OХ и OZ.

Опорные точки 4, 5 определяют двойную опорную базу, которая лишает деталь 2-х степени свободы: перемещение вдоль осей OX и OY.

Опорная точка 6 определяет опорную (скрытую) базу, которая лишает деталь 1-ой степени свободы – вращения вокруг оси OZ.

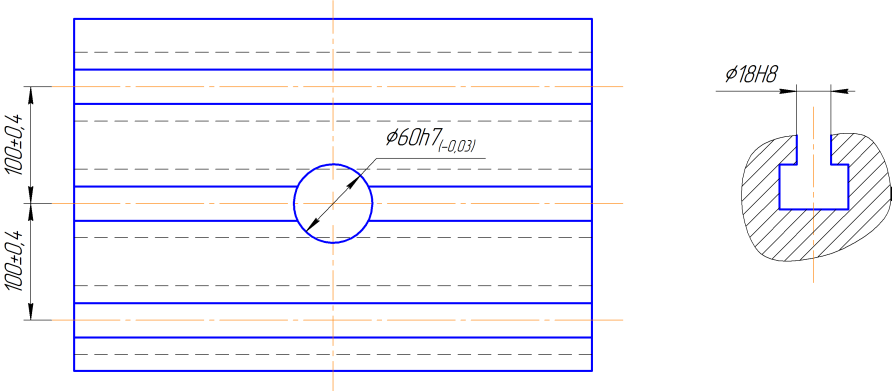

Обработка производится на обрабатывающемся центре с ЧПУ NV-5000. Стол станка оснащен тремя Т-образными пазами для установки приспособления - одним центральным 18Н8 и двумя боковыми 18Н12 (рисунок 6.2).

Рисунок 2 – Конструкция стола станка NV-5000