Рыбинская государственная авиационная технологическая академия

имени П. А. Соловьева

Кафедра «Материаловедение, литье и сварка»

Методические указания к лабораторной работе

«Исследование макростроения полуфабрикатов и изделий»

Для дисциплины

«Материаловедение»

специальности 151001 «Технология машиностроения»

направления 150900 «Технология, оборудование и автоматизация машиностроительных производств»

Рассмотрены и утверждены на заседании кафедры МЛС

Протокол № 8 от 25.05.2010 г.

Разработал:

к. т. н., ассистент Воздвиженский И. Н.

Рыбинск, 2010

Исследование макростроения полуфабрикатов и изделий

Цель работы. Целью работы является ознакомление с методом макроструктурного анализа на примере исследования макрошлифов полуфабрикатов и изделий.

1. Метод макроскопического анализа

1.1. Подготовка образцов

Образцы для макроанализа вырезают из наиболее характерных участков. Например, при анализе разрушения макрошлиф должен быть с теми дефектами, которые послужили предполагаемой причиной разрушения. При контроле качества металла количество проб и места их отбора указываются в стандартах на отдельные виды металлопродукции. В случае отсутствия рекомендации пробы отбирают от наиболее загрязненных участков слитка или изделия.

Направление вырезки образца выбирается в зависимости от цели анализа. При изучении строения слитка обязательным является продольный осевой разрез и изготовление поперечных образцов под усадочной раковиной и в донной части слитка. Макроструктуру прокатанных заготовок, как правило, изучают в поперечном сечении, текстуру деформации изучают на образцах, вырезанных параллельно направлению проката. Флокены контролируют на поперечном шлифе или на продольных изломах.

Для вырезки образцов пригодны все способы, не вызывающие изменения структуры, – фрезерование, строгание, резка. При резке абразивными кругами необходимо надежное охлаждение водой или эмульсией, чтобы температура в месте резки не превышала 50‑60 C. Можно использовать бездеформационные способы резки – электроэрозионную, химическую и др. Рекомендуемая высота образцов 15‑30 мм. Мелкие детали разрезают целиком в нужном направлении и в таком виде направляют на дальнейшую обработку – шлифовку. Из крупных изделий приходится вырезать специальные образцы (темплеты), толщиной не менее 15‑25 мм.

Если невозможно выбрать и изготовить плоское сечение исследуемого объекта, то используют готовые криволинейные поверхности. Примером может служить макроструктура поверхности лопаток турбины или компрессора, а также поверхности различных сосудов или котлов.

1.2. Способы выявления макроструктуры

Обработка макрошлифа зависит от характера исследуемой структуры или неоднородности. Если для выявления макроструктуры необходимо травление, то срез должен быть чисто простроган или профрезерован, а затем прошлифован.

Чем тоньше детали структуры, подлежащие выявлению, тем чище должна быть обработка поверхности. В большинстве случаев подготовка поверхности для макроструктурного исследования может быть ограничена шлифовкой на шлифовальной шкурке зернистостью №120. Для ручной обработки мелких шлифов шкурку удобно располагать на толстом стекле или ровной металлической плите и передвигать образец.

В ходе механической обработки очень мягких материалов в результате пластической деформации материала заготовки могут образовываться пленки‑мостики над пустотами образца: порами, трещинами. В результате нетравленый образец может ошибочно выглядеть сплошным. Пленки‑мостики над отверстиями могут сохраниться и при чистовой обработке. Выявить такие замаскированные пустоты можно только глубоким травлением.

Основным способом выявления макроструктуры является травление. Для травления следует использовать ванны, изготовленные из материалов, не вступающих в реакцию с применяемыми травильными растворами (нержавеющая сталь, керамика, кислотостойкая резина, свинец и др.).

Глубокое травление позволяет выявить различного вида трещины, обезуглероженный слой, науглероженные и азотированные слои, сегрегации вредных примесей, дендритную структуру. После глубокого травления макрошлиф имеет рельефную поверхность, на которой видны элементы макроструктуры и дефекты. Различимые глазом дефекты: грубые трещины, усадочные раковины, газовые пузыри, закаты, – оцениваются однозначно.

Реактивы для глубокого травления состоят, главным образом, из концентрированных кислот или их смесей и различных добавок к ним. Для макротравления применяют технические кислоты. После травления остатки кислот удаляют с помощью щетки под струей воды либо в кипящей воде. Для защиты и сохранения картины травления поверхность шлифа покрывают бесцветным лаком.

Поверхностное травление позволяет выявить отдельные элементы макроструктуры, а также проводить последующее микроскопическое исследование. Поэтому поверхностное травление требует более тщательной подготовки поверхности шлифа (тонкое шлифование), особенно для оценки размеров зерен, установления разнозернистости, направления роста зерна и других параметров структуры. Применяемые реактивы, как правило, являются универсальными, т. е. пригодны для глубокого и поверхностного травления.

Электролитическое травление осуществляется на простой установке. Образец является анодом и присоединяется к положительному полюсу источника тока. Подвижный электрод является катодом и периодически смачивается электролитом следующего состава: 200 г медного купороса, 1000 мл концентрированной соляной кислоты, 1000 мл воды. Рекомендуется режим травления: напряжение 15 В, ток 0,4‑0,5 А, на один сантиметр ширины образца, длительность травления от 15 мин. до 2 ч в зависимости от размера образца. Электролитическое травление хорошо выявляет тонкие элементы макроструктуры и, кроме того, является более экономичным процессом, чем химическое травление.

Основные реактивы для выявления макроструктуры:

-

Водный раствор азотной кислоты: 4‑10 % HNO3, остальное вода. Содержание азотной кислоты можно увеличить до 38 г на 100 мл раствора. При травлении шлиф протирают ватным тампоном или погружают в реактив, производя периодическое его протирание. После травления шлиф промывают в воде и высушивают. Продолжительность травления составляет от нескольких минут до получаса. Реактив хорошо выявляет пустоты (пузыри, непровары в сварных швах, трещины), структуру зоны сварного соединения, флокены. Его можно применять для выявления дендритной структуры. Реактив успешно действует на углеродистые и низколегированные стали, для высоколегированных сталей он малопригоден.

-

Водный раствор соляной кислоты: 50 мл соляной кислоты, 50 мл воды. Травление производят погружением в горячий реактив на 10‑45 мин. Основное применение – выявление пустот, ликвации, волокон и пороков литья. В сварных швах выявляется структура наплавленного металла и зона термического влияния. Можно использовать другое соотношение составляющих: 30 мл HCl на 70 мл воды. Температура раствора 60‑70 C. Применяется для травления различных легированных сталей.

-

Смесь кислот: 40 мл соляной кислоты, 40 мл азотной кислоты, 10 мл фтористо‑водородной (плавиковой) кислоты, 150 мл воды. Травление ведут кратковременным погружением. Реактив рекомендуется для многокомпонентных деформируемых сплавов типа дуралюмина.

-

5‑10 %‑ный раствор фтористо‑водородной кислоты в воде. После обработки этим реактивом шлиф промывают 25 %‑ным водным раствором едкого натрия. Реактив целесообразно применять для выявления макроструктуры поковок из сплавов типа дуралюмин.

-

100 мл фтористо‑водородной кислоты + 100 мл азотной кислоты + 100 мл воды. Данный реактив применяют для выявления микроструктуры титана и его сплавов.

2. Исследование макростроения полуфабрикатов и изделий

2.1. Исследование макростроения литого металла

Кристаллы с правильной огранкой при кристаллизации сплавов наблюдаются редко, наиболее типичной формой образования твердой фазы являются дендриты. Дендрит представляет собой древовидный разветвленный кристалл, каждый дендрит вырастает из одного центра кристаллизации. В процессе кристаллизации дендриты растут беспрепятственно только в начальный момент, затем они сталкиваются и мешают росту друг друга. После затвердевания расплава сформировавшийся дендрит принято называть макрозерно. Размеры макрозерна колеблются в больших пределах: от десятых долей до нескольких десятков миллиметров. По геометрической форме принято различать равноосные и столбчатые дендриты. Следовательно макроструктура металла может быть равноосной, столбчатой или смешанной. Дендритное строение металла оказывает большое влияние на комплекс свойств слитка, фасонной отливки. Даже после горячей механической обработки, например в поковках, остаются следы дендритной кристаллизации и сохраняется ее влияние на комплекс свойств материала. Поэтому одной из основных задач макроанализа является исследование дендритной структуры сплавов.

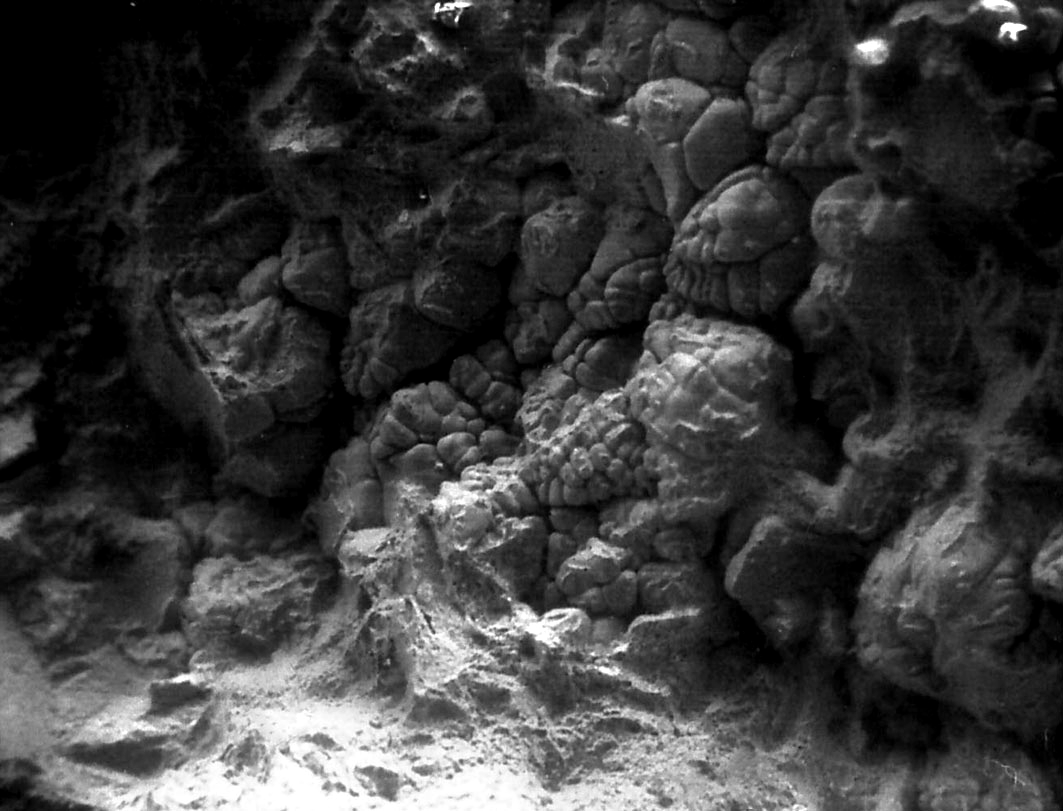

В условиях металлургического производства закономерности кристаллизации металлов можно наблюдать не только косвенно в виде фигур травления, но и виде отдельно свободно развившихся кристаллов. На рис. 2 показаны дендриты, извлеченные из усадочной раковины слитка весом 3,6 т стали 55С2.

В крупных усадочных порах фасонных отливок также можно наблюдать ветви дендритов (рис. 3, а) и свободно сформировавшиеся отдельные дендриты (рис. 3, б). Дендриты образовались в фасонной отливке из титанового сплава ВТ23Л.

|

|

|

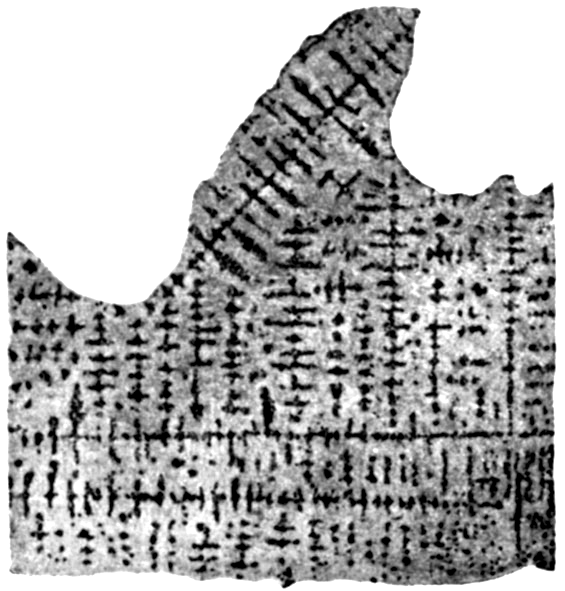

Рис. 1. Верхняя часть стального слитка. Примеси серы и фосфора в междуосных пространствах дендритов; 5. (Штейнберг С. С.) |

|

Рис. 2. Дендрит, извлеченный из усадочной раковины стального слитка. (Голиков И. Н.) |

|

а) б) Рис. 3. Дендриты в усадочной поре литейного титанового сплава ВТ23Л; 30. (Мамонов А. А., Воздвиженский И. Н.) |

Для исследования макроструктуры и дефектов слитков, как правило, используют их продольные или поперечные разрезы. Многие дефекты-несплошности (поры, раковины, рыхлоты) выявляются на макрошлифах без травления. В качестве примера на рис. 4 приведен участок продольного разреза латунного слитка, сильно пораженного ситовидной пористостью.

|

Рис. 4. Ситовидная пористость в латунном слитке. Макрошлиф не травлен; 1/2. (Кащенко Г. А.) |

Типичное макростроение слитка и схема этого строения приведена на рис. 5. На поверхности слитка формируется мелкозернистая корка (1). От нее перпендикулярно стенкам формы растут столбчатые кристаллы (2), которые показывают направление теплоотвода от центра слитка к стенкам формы. После снятия перегрева и уменьшения температурного градиента в центральном участке слитка образуется равноосная структура (3).

|

Рис. 5. Макроструктура стального слитка и схема его макростроения: мелкозернистая корка (1), столбчатые кристаллы (2) и равноосная структура (3). (Кащенко Г.А.) |

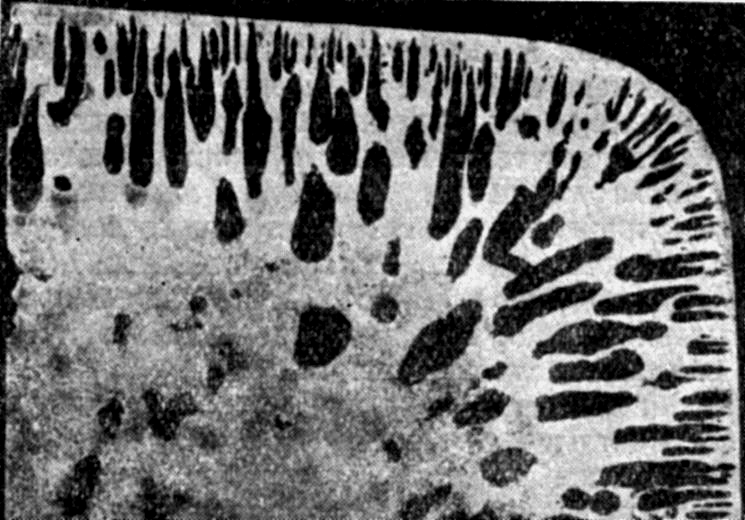

При изучении технологии фасонного литья в качестве объекта макроанализа используют небольшие отливки или отливки с литниковой системой. Макроструктуру выявляют путем протравливания поверхности детали, например лопатки ГТД. При этом выявляется размер и ориентировка макрозерен (рис. 6).

|

Рис. 6. Макроструктура литых лопаток ГТД |