книги / Технология керамических материалов

..pdf–протеканием химических процессов, связанных с вы- делением газов при разложении минералов и при выгорании органических примесей, ограничивает скорость нагрева мате- риала непосредственно перед периодом интенсивного спека- ния. Но если процесс выделения газов не закончится до начала интенсивного спекания, то есть до появления расплава, то это приводит к вспучиванию материала, так как в материале уже имеется некоторое количество смеси расплава и газов;

–возникновением в изделиях механических напряже- ний, обусловленных термическим расширением, зависящим

от значений температурного коэффициента линейного расширения (ТКЛР), температуропроводности, размеров

иформы изделий;

–обеспечением завершения протекающих химических реакций и полиморфных превращений;

–возникновением механических напряжений в издели- ях, обусловленных усадкой, которые по величине в 10–20 раз превосходят напряжения, вызванные термическим расшире- нием, могут зависеть как от собственно усадки, так и от тре- ния между нижней частью изделий и подставкой.

Механические напряжения, обусловленные собствен- но усадкой, развиваются при излишне высокой скорости нагревания изделий, когда в них (при низкой температуро- проводности) могут возникать температурные градиенты. Наличие градиента температур в теле материала вызывает сжатое состояние наружных слоев и растянутое – внутрен- них слоев. И следовательно, возникают термические напря- жения, обусловленные неравномерным расширением (осо- бенно при высоких значениях ТКЛР). При превышении су- ществующего для материала максимально допустимого градиента температур в материале возникают трещины. До- пустимая скорость повышения температуры (Vдоп) должна быть прямо пропорциональна допустимому градиенту тем-

161

ператур (∆tдоп). Чем больше допустимый градиент темпера- тур ∆tдоп, тем выше допустимая скорость повышения темпе- ратуры Vдоп.

Причиной развития напряжений второго вида является «заторможенная» усадка в нижней части изделий контакти- рующей с подставкой. Такие напряжения могут приводить к появлению трещин и нарушению формы изделий. При ис- пользовании специальных методов садки изделий (на специ- альных подставках из обожженной массы того же состава – «бомзах» или на порошкообразной подсыпке из технического глинозема) может быть исключено появление усадочных трещин или деформация изделий, вследствие уменьшения трения между изделием и подставкой.

«Огневая» усадка изделий вызывает механические на- пряжения в материале. Для спекающихся масс линейная ог- невая усадка высока и составляет величину до 10–15 %. Тем- пературный интервал, в котором происходит уплотнение при усадке, составляет 300–400 º С, следовательно, и объемные изменения происходят интенсивно, что может вызвать появ- ление трещин.

В период усадки стараются даже замедлить или приос- тановить повышение температуры перед началом спекания с тем, чтобы заранее выровнять распределение температур в изделиях. Это нужно, чтобы усадка в отдельных частях про- текала одновременно. Если температурное поле в изделии бу- дет неоднородно, то и усадка будет возникать только на про- гретых участках, то есть в разное время. Изделия из неспе- кающихся масс имеют небольшую усадку 2–4 %, поэтому не требуется специального замедления подъема температуры на последней стадии нагрева перед температурой изотермиче- ской выдержки.

Конечная температура обжига отмечается уже в кон-

це периода нагревания. При достижении конечной темпера-

162

туры обжига наблюдается спекание изделий. Главное требо- вание, предъявляемое к периоду изотермической выдержки изделий, – это обеспечение максимальной степени спекания материала.

Конечная температура обжига (Тобж) материала оцени- вается иногда, как функция температуры плавления (Тпл) ис- ходной шихты и составляет 0,8 Тпл.

Легкоплавкие глины, используемые для производства кирпича, имеют температуру плавления 1350 ºС, тогда тем- пература обжига кирпича составит (0,8 Тпл) 1080 ºС.

Продолжительность выдержки при конечной темпера-

туре обжига (τвыд) также является определяющим фактором спекания. Одинаковый результат по спеканию материала можно получить, изменяя соотношение между температурой обжига и продолжительностью выдержки. Чтобы качественно завершить процесс спекания материала, необходимо обеспе- чить максимально возможную температуру обжига. Но если интервал обжига очень короткий или обжиг материала при максимально допустимой температуре (Тмах) может вызвать его пережог, тогда следует увеличить время выдержки, а тем- пературу обжига задавать у нижней границы допустимого интервала. Возможно использовать «короткий» обжиг при повышенной температуре и сокращенной выдержке, что по- зволяет сократить расход топлива и увеличить производи- тельность печей.

Режим обжига выбирают с учетом формы и размеров изделий. Такая зависимость обусловлена тем, что в массив- ных изделиях время внутреннего выравнивания температуры по сечению значительно, а поэтому длительность выдержки при конечной температуре обжига увеличивается.

Фактическое время обжига керамических изделий в промышленных печах всегда превышает минимальное, необходимое для получения изделий требуемого качества.

163

Основные причины этого заключаются в следующем:

–величину скорости подъема и снижения температуры выбирают с большим запасом в сторону замедления, так как недостаточно изучены многие процессы, происходящие при обжиге;

–неравномерность распределения температур в про- мышленных печах вызывает необходимость снижения скоро- сти нагрева и охлаждения в целом, чтобы на изделии не отра- зился данный перепад температур;

–многорядная садка изделий друг на друга (для кир- пича) снижает их активную поверхность, то есть открытую обогреваемую и охлаждаемую поверхность, поэтому требу- ется более длительное время на прогрев и охлаждение изде- лий, назначение конечной температуры обжига также будет зависеть от этого фактора.

Чтобы избежать образования трещин и деформаций спекающихся изделий, желательно вести садку изделий на обжиг по-особому. Например, изделия в конвейерных печах устанавливают на подставки или на подсыпку из не- спекающегося порошка в один ряд, тогда обогрев будет равномерный сверху и снизу.

Период охлаждения характеризуется процессами, за- вершающими обжиг изделий, когда происходит:

–затвердевание частиц расплава с переходом в стекло- видное состояние (особенно для масс, где присутствует зна- чительное количество кремнезема (SiО2);

–кристаллизация расплава с выделением одной или не- скольких твердых фаз (кристаллов). Размер возникающих кри- сталлов и степень кристаллизации зависят от режима охлаж- дения. При медленном снижении температуры образуются крупные кристаллы, а кристаллизация идет полнее.

164

В начальных стадиях охлаждения, когда еще нет затвер- девания и кристаллизации расплава, материал способен к пла- стической деформации, а это может обеспечить релаксацию термических напряжений, возникающих от охлаждения, и уве- личить допустимую скорость снижения температуры.

Трещины охлаждения, или «холодные трещины», обра-

зуются при сравнительно низких температурах, уже после перевода керамики в хрупкое состояние, поэтому в это время стараются избегать быстрого снижения температуры в печи или попадания на изделия холодного воздуха.

В целом продолжительность периода охлаждения для большинства материалов меньше, чем длительность периода нагревания. И только для отдельных изделий, которые со- держат много кремнезема (динасовые огнеупоры) его поли- морфные превращения при Т = 600 ºС которых опасны: про- исходит с изменение объема материала, длительность охлаж- дения в области низких температур зачастую больше, чем длительность нагрева.

При охлаждении изделий от перепада температур меж- ду поверхностью и внутренней частью изделия в них возни- кают временные механические напряжения, которые могут вызвать появление трещин. Можно избежать появления тре- щин, если применять рациональный режим охлаждения.

На отдельных микроучастках изделий при охлаждении могут появляться остаточные напряжения. Эти напряжения обусловлены разницей в температурных коэффициентах ли- нейного расширения (ТКЛР) отдельных кристаллов и стек- лофазы. Такие напряжения могут не вызывать видимых тре- щин или разрушения изделий, но могут вызвать появление сетки микротрещин, которые снижают физико-механические свойства изделий, в частности термостойкость изделий.

165

3.4.3.Печи для обжига керамики

3.4.3.1.Классификация и конструктивные особенности печей

Обжиг керамики проводят в пламенных печах различ-

ной конструкции (камерных, кольцевых, туннельных, конвей-

ерных). Нагрев обжигаемых изделий в этих тепловых агрега- тах осуществляется продуктами сгорания различных видов топлива (твердого, жидкого, газообразного) дымовыми газами.

Печи для обжига выбирают в зависимости от вида из- делий: туннельные и кольцевые – для стеновой керамики, конвейерные – для плоских, мелкоштучных изделий.

В зависимости от режима эксплуатации различают пе-

чи периодического и непрерывного действия.

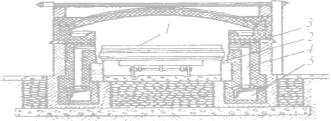

Печи камерные с выкатным подом – периодически действующие тепловые агрегаты (рис. 77) для обжига круп- ногабаритных изделий (керамических ванн, кислотоупорного фарфора), для которых необходим продолжительный обжиг по специальному режиму.

Рис. 77. Камерная печь с выкатным подом: – выкатной под; 2 – песочный затвор; 3 – 5 – система каналов для удаления дымовых газов от сжигания топлива

От других печей периодического действия они отлича- ются удобством загрузки и выгрузки изделий, осуществляе- мых на выкатном поде. Камера печи изолирована от подподо- вого пространства песочным затвором, а удаление дымовых газов от сжигания топлива происходит через систему каналов.

166

Печи непрерывного действия могут иметь переме-

щающеся тепловые зонаы (обжигаемые изделия неподвиж- ны) или стационарные тепловые зоны, когда внутри рабочей камеры печи перемещаются обжигаемые изделия.

По конструктивным схемам и по форме рабочего кана- ла печи непрерывного действия подразделяются на туннель-

ные, кольцевые и конвейерные (щелевые).

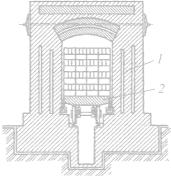

Печи туннельные – наиболее широко распространен- ные непрерывно действующие тепловые агрегаты, исполь- зуемые на современных предприятиях для обжига разнооб- разных керамических изделий (кирпича, труб, фарфора, фа- янса, огнеупоров и др.), в которых обжигаемые изделия продвигаются по тоннелю на печных вагонетках и последо-

вательно проходят |

через зоны |

||

подогрева, обжига и охлажде- |

|||

ния. Они |

могут |

быть одно- |

|

и многоканальные, |

со |

стацио- |

|

нарными |

тепловыми |

зонами, |

|

работающие на твердом, жид- |

|||

ком или газообразном топливе |

|||

(рис. 78). Производительность |

|||

печей Q может составлять от 8 |

|||

до 50 млн шт. кирпича в год при |

|||

длительности обжига |

28–60 ч. |

||

Длина туннеля печи составляет |

Рис. 78. Туннельная печь: |

||

1 – корпус печи; 2 – ваго- |

|||

от 70 до |

140 м; сечение канала |

||

нетка с кирпичом |

|||

4,35 м2, |

количество вагонеток |

||

|

|||

в печи 30–35 шт., на одну вагонетку укладывается 3000 шт. кирпичей. Наиболее распространены туннельные печи про- изводительностью 15 млн шт. кирпича в год.

Основной технологический недостаток в работе тун- нельных печей состоит в неоднородности температурного поля по сечению обжигательного канала, которая достигает по высоте зоны подготовки 400 ° С.

167

Для снижения температуры факела горения, выравни- вания температурного поля по сечению печи и создания в конце зоны обжига восстановительной среды к форсункам (горелкам), установленным в конце зоны обжига, подается пар или вода.

Печь комплектуется вагонетками, на которых автома- том-садчиком устанавливаются пакеты с кирпичом. Заталки- вание вагонеток в печь производится периодически винто- вым толкателем. Существуют туннельные печи, оснащенные форкамерой с толкателем. Форкамера имеет гидравлический толкатель, обеспечивающий периодическое проталкивание состава вагонеток по печи.

Работа толкателя автоматически увязана с работой штор форкамеры и шторы на выходе печи. Через боковые короба в форкамеру подается воздух, отбираемый из надсво- дового пространства с целью подогрева сырца на вагонетке.

Комплектные импортные технологические линии по производству лицевого керамического кирпича оснаща- ются специализированными герметичными туннельными печами с широкими и низкими каналами, в том числе с ре- гулируемой газовой средой. В окислительной среде полу- чают традиционный красный кирпич либо кирпич более светлого оттенка. В восстановительной среде получают темные тона, например коричневый или сизый, а при боль- шом содержании оксида кальция в шихте – зеленые оттен- ки. Герметичность печей обеспечена стальным кожухом пе- чи и системой уплотнения вагонеток, исключающей некон- тролируемый подсос воздуха в зону обжига.

Так, обжиг кирпича в туннельной печи LINGL с регу- лируемой газовой средой длится в течение 50 ч. Как правило, температура обжига кирпича в восстановительной среде ни- же, а его прочность выше, чем при обжиге в окислительной среде. Это обусловлено тем, что в восстановительной среде кристаллический оксид железа (III) переходит в оксид желе-

168

за (II), который способен образовывать низкоплавкое желези- стое стекло. Увеличение количества стеклофазы в керамиче- ском черепке повышает прочность и морозостойкость лице- вого кирпича, а при повышенном содержании стеклофазы кирпич переходит в категорию клинкерного.

Печи кольцевые – тепловые агрегаты для обжига кир- пича, керамических блоков и черепицы.

Многие кольцевые печи, эксплуатировавшиеся с нача- ла прошлого века до 60–70 гг. прошлого столетия, впослед- ствии были переделаны на туннельные печи из-за малой их механизации, тяжелых условий работы по садке и выгрузке кирпича и по ряду других причин.

Использование кольцевых печей вновь началось

в90-е гг., когда были решены вопросы механизации и авто- матизации по загрузке и выгрузке изделий, когда стали применять пакетную садку изделий.

Впоследние годы в связи с возросшими требованиями рынка многие кирпичные заводы расширили ассортимент выпускаемой продукции. Это вызывает усложнение техноло- гии обжига. В этих обстоятельствах кольцевая печь может стать более гибким инструментом, так как процесс обжига

вкаждой камере можно проводить по индивидуальной про- грамме. В соседних камерах можно вести обжиг разнородной продукции, вести процесс в различных камерах, как в окис- лительной, так и в восстановительной среде. Поэтому в на- стоящее время предлагается использовать кольцевую печь как современный теплотехнический агрегат, где возможно применение горелок с широким диапазоном регулирования.

Вцентральной части кольцевой печи находятся дымо- вой и жаровой каналы, а дымовая труба вынесена за пределы печи. Обожженные изделия при остывании отдают теплоту воздуху, идущему на горение, а дымовые газы из зоны горения топлива проходят через садку кирпича-сырца по обжиговому каналу к зоне подготовки, и их теплота используется для на-

169

грева кирпича-сырца и испарения из него влаги. Такое исполь- зование теплоты сгорания топлива делает кольцевые печи бо- лее экономичными по расходу топлива, чем туннельные.

В кольцевых печах обжигаемый материал неподвижен,

апо обжиговому каналу перемещаются зоны горения топлива. Кольцевые печи имеют обжиговый канал с полуцирку-

лярным сводом для большей устойчивости при огневой де- формации. Свод снабжен топливными трубками диамет- ром 150–200 мм (обычно с шагом 0,8–1,6 м) от 3 до 6 в каж- дом ряду в зависимости от ширины печи. Размер обжигового канала по высоте от 2,0 до 3,2 м, ширине от 3 до 6 м и дли- не 20–50 м. Рабочий канал печи ограничен сводом и стенами с входными проемами, находящимися на определенном рас- стоянии друг от друга. Рабочая камера кольцевых печей представляет собой сплошной кольцевой канал, условно под- разделяемый на камеры – по числу ходков (проемов) в на- ружных стенах печи. Проемы-ходки служат для загрузки и выгрузки изделий. Размеры ходка приведены в соответст- вие с размером электропогрузчика, осуществляющего пакет- ную садку изделий и составляют 1,6 м по ширине и 1,9 м по высоте. Ходки условно разделяют печь на отдельные ка- меры (от 12 до 36 камер). Никаких перегородок между ка- мерами в канале нет, разделение условно. В каждой камере возле пода находится отверстие (очелок), соединенное вер- тикальным каналом с дымовым каналом, расположенным по центру печи. Дымовой канал соединяется с дымовой трубой, через которую дымовые газы удаляются из рабочей камеры печи, этим обеспечивается тяга в садке кирпича- сырца в канале печи.

Кирпич-сырец поступает в кольцевую печь с влажно- стью 6–8 %. В зоне досушки и подогрева удаляется остаточная влага и кирпич-сырец подогревается до температуры воспла-

170