книги / Эксплуатация, техническое обслуживание и ремонт горных машин калийных рудников

..pdfСдвоенный исполнительный орган включает в себя резцовые, центральные диски и редукторы с приводами, обеспечивающими вращение дисков вокруг своей оси (относительное вращение) и вокруг продольной оси, параллельной оси комбайна (переносное вращение).

Синхронизация переносного вращения обеих пар рукоятей с резцовыми дисками 1 осуществляется за счет кинематической связи приводов исполнительного органа через общий привод переносного вращения.

Исполнительный орган жестко закреплен на раме грузчика. Рама шарнирно соединена в средней части с рамой гусеничного хода, а в передней – опирается на два гидроцилиндра 7, нижние концы которых закреплены на раме гусеничного хода. На раме грузчика крепятся все основные сборочные единицы комбайна. При помощи гидроцилиндров рама грузчика может быть опущена вниз или поднята вверх, что позволяет управлять движением комбайна в вертикальной плоскости.

Верхнее отбойное устройство выполнено в виде барабана и приводится во вращение от асинхронного электродвигателя.

Для бурения шпуров на комбайне имеется бурильная установка 8, которая закреплена на раме грузчика и позволяет производить бурение шпуров при продвижении комбайна.

Насосная станция на комбайне располагается с левой стороны, а станция управления 9 – с правой.

Комбайн оснащен гидравлическим и электрическим (местными) пультамиуправления, устанавливаемымивкабинемашиниста.

5.1.2.Особенности эксплуатации комбайна «Урал-20Р»

Комбайн «Урал-20Р» предназначен для применения на калийных рудниках на очистных работах в камерах и проходки выработок по пластам мощностью от 3,1 до 3,7 м при углах падения до 12°, в которых правилами безопасности допустимо примене-

101

ние электрооборудования в рудничном взрывобезопасном исполнении, для калийных руд с сопротивляемостью пород резания до

Ар = 450 Н/мм.

Комбайн может эксплуатироваться в макроклиматических районах с умеренным климатом и выпускается в соответствии с ГОСТ 15150–69 в категории 5 для диапазонов температур окружающей среды от +5 до +35 °С. Технические характеристики комбайна приведены в табл. 5.1.

Таблица 5.1

Технические характеристики проходческо-очистного комбайна «Урал-20Р-11/12»

№ |

Параметр |

Значение |

Ед. изм. |

|

п/п |

||||

|

|

|

||

|

Техническая производительность |

|

|

|

1 |

при сопротивляемости резанию |

Не менее 8 |

т/мин |

|

|

породы в 450 Н/мм |

|

|

|

2 |

Площадь обрабатываемой выработки |

15,5 |

м2 |

|

3 |

Высота комбайна по рабочему органу |

3,1 |

м |

|

4 |

Длина комбайна |

12 |

м |

|

5 |

Ширина комбайна |

5,1 |

м |

|

6 |

Суммарная мощность двигателей |

Не более 710 |

кВт |

|

7 |

Рабочее напряжение |

660 или 1140 |

В |

|

8 |

Масса комбайна в комплексе поставки |

110 |

т |

|

9 |

Исполнительный орган |

Планетарно- |

– |

|

дисковый |

||||

|

|

|

||

10 |

Забурник |

Планетарно- |

– |

|

дисковый |

||||

|

|

|

||

11 |

Бермовый орган |

Шнековый |

– |

|

12 |

Отбойное устройство |

Барабанный |

– |

|

13 |

Конвейер |

Скребковый, |

– |

|

агрегатный |

||||

|

|

|

||

|

|

Гидравлический |

|

|

14 |

Привод бурильной установки |

(гидромотор |

– |

|

|

|

МГПЦ-80) |

|

|

15 |

Мультипликатор хода буровой каретки |

Цепной |

– |

|

16 |

Ходовая часть |

Гусеничная |

– |

Нормальная и безаварийная работа комбайна возможна только при тщательном и систематическом уходе за ним, свое-

102

временном проведении профилактических осмотров и ремонтов. Основные причины повреждения сборочных единиц и деталей:

1)несвоевременная замена изношенного режущего инструмента на исполнительных органах;

2)разворот комбайна гидроцилиндрами боковых лыж;

3)превышение номинальной загрузки двигателей исполнительных органов при зарубках и разделке окон – ведение работ на маневровой скорости;

4)несвоевременныйконтрользауровнеммаславредукторах;

5)нарушение герметичности уплотнительных кожухов шариковых муфт привода конвейера;

6)некачественная регулировка муфт приводных валов редуктора рабочего органа;

7)некачественная регулировка осевой игры конических подшипников;

8)некачественнаярегулировказацепленияконическихпередач;

9)слабое натяжение гусеничной цепи;

10)заправка редукторы маслом, не соответствующим требованиямкартысмазки;

11)ухудшение изоляционных качеств проводов и обмоток аппаратов вследствие их отсыреваний и загрязнения;

12)ослабление и нарушение соединений в силовых цепях и цепях управления;

13)повышенный нагрев вследствие работы с перегрузкой;

14)неудовлетворительное состояние контактных поверхно-

стей;

15)отсутствие масла в корпусе гидромотора и гидронасоса в начальный период работы комбайна;

16)повреждение подвижных трубопроводов гидросистемы при взаимных перемещениях механических сборочных единиц комбайна;

17)нерегулярная чистка фильтров гидросистемы;

18)настройка предохранительных клапанов на повышенное давление;

103

19)вращение вала гидронасоса в противоположном направ-

лении;

20)отсутствие запаса масла в маслобаке гидросистемы;

21)заправка гидросистемы маслом, не соответствующим требованиям карты смазки.

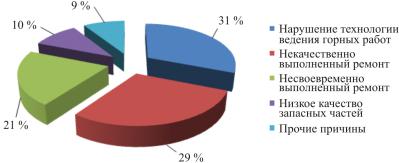

По данным сотрудников сервисных служб, наибольшее количество аварийных отказов проходческо-очистных комбайнов «Урал-20Р» обусловлено нарушением технологии ведения горных работ – 31 %. Причиной 29 % отказов является некачественно выполненный ремонт. 21 % аварийных отказов происходит по причине невозможности своевременной замены узла, выработавшего свой ресурс, что говорит о неудовлетворительной работе служб снабжения. Низкое качество деталей, закупленных у сторонних поставщиков, обусловливает до 10 % отказов комбайнов

«Урал-20Р» (рис. 5.2).

Рис. 5.2. Причинывозникновенияаварийныхотказовкомбайнов«Урал-20Р» на рудниках Верхнекамского месторождения калийных солей

Основными причинами выхода из строя механической части оборудования комбайнов «Урал» являются:

–работа неполным комплектом резцов или изношенным режущим инструментом;

–несоблюдение рекомендованного режима работы (скорость подачи, уровень загрузки электродвигателей);

104

–неправильная сборка или регулировка муфт, зубчатых зацеплений, подшипниковых узлов, скребковых, гусеничных цепей.

–нарушение герметичности уплотнений;

–несвоевременная или недоброкачественная смазка. Отсутствие эффективных приборов контроля скорости пода-

чи комбайна на забой устройств демпфирования динамических нагрузок является причиной значительной части аварийных отказов механической части комбайнов «Урал-20Р». Наиболее часто выходят из строя поворотные и раздаточные редукторы плане- тарно-дисковых исполнительных органов, редукторы бермовых исполнительных органов, а также тихоходные редукторы скребковых конвейеров-перегружателей (табл. 5.2).

|

|

Таблица 5.2 |

|

|

Аварийные отказы редукторов комбайнов «Урал-20Р» |

||

|

|

|

|

№ |

Наименование узла |

Доля от общего числа |

|

п/п |

аварийных отказов, % |

||

|

|||

1 |

Поворотный редуктор планетарно-дискового |

35,6 |

|

исполнительного органа |

|||

2 |

Редуктор раздаточный планетарно-дискового |

9,7 |

|

|

исполнительного органа |

|

|

3 |

Редуктор переносного вращения планетарно- |

1,9 |

|

дискового исполнительного органа |

|||

4 |

Редуктор относительного вращения планетарно- |

3,8 |

|

дискового исполнительного органа |

|||

5 |

Редуктор отбойного устройства |

2,9 |

|

6 |

Редуктор бермового исполнительного органа |

14,6 |

|

7 |

Редуктор конвейера быстроходный |

5,7 |

|

8 |

Редуктор конвейера тихоходный |

14,5 |

|

9 |

Редуктор маслостанции |

2,6 |

|

10 |

Редуктор гусеничного хода |

8,7 |

|

Электрическая часть комбайна «Урал-20Р» обычно выходит из строя вследствие следующих причин:

–ухудшения изоляционных качеств проводов и обмоток изза их отсыревания и загрязнения;

–ослабления и нарушения соединений в силовых цепях управления;

105

–повышенного нагрева вследствие работы с перегрузками;

–неудовлетворительногосостоянияконтактныхповерхностей;

–в результате механических повреждений.

Нарушения в работе гидравлической части чаще всего возникают из-за недостатка масла в корпусах гидромоторов и гидронасосов, повреждения гибких трубопроводов, нерегулярной чистки фильтров, отсутствия контроля давления, настройки клапанов на повышенное давления, вращение вала гидронасоса в противоположном направлении, несвоевременной заправки гидросистемы или заправки загрязненным маслом.

Для конкретных условий (сечение выработки, угол наклона, гипсометрия пласта, устойчивость кровли, наличие транспортных и грузоподъемных средств и т.д.) рудоуправление обязано разработать и требовать выполнение мероприятий по обеспечению безопасности ведения работ, связанных с эксплуатацией, обслуживанием и ремонтом комбайна.

Управлять комбайном разрешается только машинистам, прошедшим специальное обучение и имеющим соответствующие удостоверенияипрактическиенавыкипоуправлениюкомбайном.

5.1.3. Техническое обслуживание и ремонт проходческо-очистных комбайнов калийных рудников

На руднике должен быть утвержденный график технического обслуживания комбайна с указанием видов ремонта и сроков их выполнения. Выполнение профилактических осмотров, плановых и аварийных ремонтных работ необходимо фиксировать в формуляре. Несвоевременное обнаружение и устранение неполадок может быть причиной аварий, поэтому залогом нормальной работы комбайна является хорошее знание устройства и принципа действия сборочных единиц комбайна, элементов электрооборудования и гидросистемы, а также правильная организация пла- ново-предупредительных ремонтов и осмотров.

Структура ремонтного цикла комбайна «Урал-20Р» рассчитывается для 18-месячного межремонтного цикла. При этом ре-

106

комендуется ежемесячные ремонтные осмотры (РО), текущие ремонты (Т1, Т2) разбивать и включать в еженедельные:

РО–РО–Т1–РО–РО–Т1–РО–РО–Т2–РО–

–РО–Т1–РО–РО–Т1–РО–РО–К,

Ежесменное и ежесуточное техническое обслуживание производится без разборки электрооборудования. Еженедельные ревизии и осмотры должны производиться с открыванием крышек оболочек, разборкой вводов, осмотром электрических частей электрооборудования и проведением необходимого ремонта.

1.Ежесменное техническое обслуживание проводится в процессе приемки смены, в течение смены и в периоды технологических простоев оборудования. Сдающий смену сообщает принимающему информацию о всех неполадках, имевших место за истекшую смену, о принятых мерах к их ликвидации и делает соответствующую запись в журнале. Принявший смену машинист до начала работы производит: внешний осмотр всех механизмов комбайна; оценивает наличие и состояние резцов на исполнительных органах; замеряет уровень масла в гидробаке и редукторах; проверяет состояние гидроразводки.

2.Ежесуточное техническое обслуживание является одним из важнейших мероприятий, повышающих надежность и долговечность комбайна, которое производится в ремонтно-подготови- тельную смену. Ежесуточно производится проверка: крепления болтовых соединений; исправность и натяжение гусеничных цепей; исправность скребковой цепи грузчика; исправность гидросистемы; состояние поверхности и наружных каналов охлаждения корпусов двигателей (штыб, пыль); наличие штыба между рамой гусеничного хода и рамой грузчика. По окончании работ, регламентируемых ежесуточным осмотром, необходимо произвести пробный запуск комбайна. При этом проверяются показания контрольно-измерительных приборов, уровень шума трансмиссии и двигателей. На основании материалов проверки (осмотра) устанавливается объем и виды предстоящих ремонтов.

107

3.Еженедельное техническое обслуживание является од-

ним из важнейших мероприятий, направленных на повышение надежности комбайна, так как полностью должно исключить возможность возникновения внеплановых, т.е. аварийных, остановок комбайна. Еженедельное техническое обслуживание производится ремонтной бригадой электрослесарей и машинистом. При еженедельном осмотре выполняется весь объем работ, охватывающий мероприятия по ежесменному и ежесуточному техническому обслуживанию комбайна, проверяется: состояние аппаратуры станции управления, коробок выводов двигателей, конических передач в редукторах резцовых дисков, раздаточных редукторах, редукторах бермового органа и конвейера; производится ревизия гидроаппаратурынасосной станции, гидродвигателей.

4.При текущих ремонтах производится замена или восстановление отдельных деталей и регулировка сборочных единиц комбайна. Первый текущий ремонт (Т1) производится после каждых трех месяцев эксплуатации. Второй текущий ремонт (Т2) производится после каждых девяти месяцев эксплуатации комбайна. Перед каждым текущим ремонтом Т2 выполняется объем работ по текущему ремонту Т1. При проведении ремонтных работ устраняются неисправности выявленные при осмотрах.

5.Капитальный ремонт (К), осуществляемый с целью полного восстановления работоспособности комбайна, производится на специальных рудоремонтных заводах или в ремонтных мастерских по заводским чертежам и техническим условиям на изготовление машина с полной ее разборкой. Перед капитальным ремонтом К выполняется объем работ по текущему ремонту Т2.

В процессе эксплуатации комбайна необходимо контролировать и замечать любые изменения в его работе. При появлении признаков любой неисправности следует остановить комбайн, выяснить причину и устранить ее:

– при увеличении нагрузки на привод, повышении вибрации, выкрашивании вставок твердого сплава на резцах необходимо заменить вышедшие из строя резцы;

108

–запах гари может свидетельствовать о попадании масла из редуктора в двигатель, что требует замены уплотнителей, необходимости очищения от штыба дренажные отверстия;

–при повышенном шуме и гуле внутри редукторов следует проверить и отрегулировать зубчатые передачи, при необходимости заменить. Если необходимо, добавить в редуктор масло;

–выявленная поломка гусеничной цепи устраняется заменой поврежденных траков, а ее слабое натяжение – регулировкой усилия натяжного устройства;

–при заклинивании скребковой цепи конвейера требуется подтянуть болты на скребках или заменить их целиком;

–ряд неисправностей возникает из-за дефектов в гидросистеме и недостаточного давления в соответствующих трубопроводах. Если нет подачи комбайна на забой, недостаточное прижатие рамы бурильной установки, не вращается сверло бурильной установки, слабое натяжение цепи конвейер, а также не осуществляется подъем или опускание гидроцилиндров, то необходимо проверить: правильность направления вращения электродвигателя насосной станции, герметичность всасывающих трубопроводов, уровень масла в баке (при необходимости долить), срабатывание соответствующего команде распределителя и клапанов (при необходимости отрегулировать или заменить).

После технического обслуживания, текущего ремонта, устранения неисправностей и отказов, проведенного монтажа, а также после длительного простоя комбайна следует произвести опробование и испытание. Опробование комбайна и испытание проводятся для проверки технического состояния, правильности монтажа и определения готовности комбайна к использованию по назначению. После опробования комбайна при работе вхолостую производятся испытания комбайна в течение 2–3 смен в режиме эксплуатации. Испытания считаются законченными удовлетворительно, если в ходе проверки не было выявлено:

1)отказов в работе отдельных составных частей комбайна;

2)нагрева подвижных соединений, двигателей и редукторов выше допустимого;

109

3) течи масла в соединениях гидросистемы, постороннего шума и стука в редукторах комбайна.

Снижение затрат на ремонт и обслуживание проходческоочистных комбайнов, уменьшение времени простоев и снижение количества аварийных отказов возможно посредством организации системы ТОиР по фактическому техническому состоянию добычной машины, что подразумевает широкое использование средств технического диагностирования и контроля изменения параметров работы оборудования с целью своевременного обнаружения дефектов.

Реализация диагностических мероприятий обеспечивает:

–повышение технической готовности добычных машин;

–работу машин с оптимальной регулировкой, что позволяет снизить расход энергии и горюче-смазочных материалов;

–повышение безопасности работ посредством проведения своевременных технических обслуживаний и контроля узлов и агрегатов;

–увеличение ресурса работы оборудования посредством исключения необоснованных разборочных и сборочных операций, сопутствующих им режимов приработки.

К недостаткам данной системы организации технического обслуживания и ремонта следует отнести высокую стоимость и сложность диагностического оборудования, необходимость формирования специальных служб на предприятии, значительные трудозатраты на проведение диагностических мероприятий. Кроме того, обоснование методик проведения диагностики и структуры используемого оборудования является сложной технической задачей, решение которой требует проведения значительного объема научно- исследовательскихиопытно-конструкторскихработ.

На некоторых рудниках Верхнекамского месторождения калийных солей принята система технического обслуживания и ремонта, предусматривающая выполнение ремонтно-восстанови- тельных работ силами машинистов и горнорабочих, осуществляющих их непосредственную эксплуатацию. При этом в абсолютном

110