- •Бийский технологический институт (филиал)

- •Содержание

- •Введение

- •1 Взрывчатые вещества

- •1.1 Общие сведения о взрывчатых веществах [3–6]

- •1.2 Классификация взрывчатых веществ [36]

- •1.3 Реакции взрывчатого разложения

- •1.4 Общие свойства взрывчатых веществ

- •1.4.1 Чувствительность взрывчатых веществ [4, 7]

- •1.4.2 Стойкость взрывчатых веществ [4, 7]

- •1.5 Действие взрыва на окружающую среду [4]

- •1.6 Понятие о боеприпасах и выстрелах [8]

- •1 − Взрыватель; 2 − заряд взрывчатого вещества; 3 − корпус;

- •4 − Ведущий поясок; 5 − сопло; 6 − твердотопливный реактивный заряд; 7 − боевая часть

- •1.7 Инициирующие взрывчатые вещества [9]

- •1.7.1 Гремучая ртуть

- •1.7.2 Азид свинца

- •1.7.3 Тринитрорезорцинат свинца

- •1.7.4 Тетразен

- •1.8 Средства инициирования

- •1.8.1 Средства воспламенения

- •1 − Колпачок; 2 − покрытие ударного состава; 3 − ударный состав

- •1 − Корпус гильзы; 2 – наковальня; 3 − капсюль-воспламенитель; 4 − затравочные отверстия

- •1.8.2 Средства детонирования

- •1 − Колпачок; 2 – чашечка; 3 – сетка шелковая; 4 – тнрс; 5 – азид свинца; 6 – тетрил; 7 – накольный состав

- •1.9 Бризантные взрывчатые вещества [3]

- •1.9.1 Нитроглицерин [3, 4, 10, 11]

- •1 − Инжектор для подачи водной эмульсии нитроглицерина на фазу

- •1.9.2 Гексоген [3,4]

- •1.9.3 Октоген [3,4]

- •1.9.4 Нитраты целлюлозы [4, 11–16]

- •5 Редуктор; 6 – вертикальный вал; 7 – кронштейн; 8крышка

- •1.9.5 Тротил [3, 4]

- •1.10 Промышленные взрывчатые вещества [4, 17–19]

- •1.10.1 Простейшие гранулированные взрывчатые вещества

- •1.10.2 Взрывчатые смеси аммиачной селитры с тротилом

- •1.10.3 Водосодержащие взрывчатые вещества

- •1.10.4 Эмульсионные взрывчатые вещества (эмулиты)

- •1.10.5 Нитроэфиросодержащие взрывчатые вещества

- •1.10.6 Предохранительные взрывчатые вещества

- •1.10.7 Конверсионные промышленные взрывчатые вещества

- •1.11 Снаряжение боеприпасов взрывчатыми веществами

- •1.12 Применение взрывчатых веществ в народном хозяйстве

- •2 Пороха и сртт

- •2.1 Общие сведения о порохах

- •2.2 Классификация порохов

- •2.3 Дымный порох [4, 11, 19, 38]

- •2.3.1 Свойства дымного пороха

- •2.3.2 Производство дымного пороха [11, 39]

- •2.3.3 Применение дымного пороха

- •2.4 Пироксилиновые пороха [4, 11, 40–42, 87–88]

- •2.4.1 Производство пироксилиновых порохов периодическим методом

- •2.4.2 Производство пироксилиновых порохов непрерывным методом

- •2.5 Особенности технологии производства сферических

- •2.6 Баллиститные пороха [4, 11, 44–46, 89]

- •2.6.1 Изготовление пороховых масс баллиститного типа

- •2.6.2 Переработка пороховых масс баллиститного типа методом проходного прессования

- •2.6.3 Иные способы переработки пороховых масс баллиститного типа

- •2.6.4 Применение баллиститных порохов в народном хозяйстве [18, 19]

- •1 − Буровая вышка; 2 − пиропатрон; 3 − узел воспламенения; 4 − пороховая шашка; 5 − воспламенительный заряд; 6 − нефтяной пласт; 7 − пороховой заряд; 8 − скважина с жидкостью (вода, растворы кислот)

- •1 − Прибор крепежный для измерения давления; 2 − наконечник;

- •3 − Кабель; 4 − головка кабельная; 5 − бронепокрытие; 6 − заглушка;

- •7 − Заряд воспламенительный; 8 − трубка алюминиевая; 9 − пиропатрон; 10 − заряд дополнительный; 11 − заряд многощелевой

- •1 − Газогенератор плазмы; 2 − заряд твердого плазменного топлива;

- •6 − Нагрузка; 7 − магнитная система

- •2.7 Смесевые ракетные твердые топлива

- •1 − Воспламенитель; 2 − обечайка камеры; 3 − заряд сртт;

- •4 − Сопловой блок

- •1 − Защитный кожух; 2 − блок центровочного зеркала; 3− заряд твердого топлива; 4 − теплоизоляционное покрытие; 5 − корпус; 6 − вкладыш; 7 − расширяющаяся часть сопла; 8 − резиновая заглушка;

- •9 − Воспламенительное устройство

- •1 − Теплоизоляция; 2 − заряд твердого топлива; 3 − сопловой блок; 4 − корпус; 5 − воспламенительное устройство

- •1 − Теплоизоляция; 2 − заряд твердого топлива; 3 − сопловой блок; 4 − корпус; 5 − воспламенительное устройство

- •1 − Корпус; 2 − теплозащитное покрытие; 3 − тороидальный воспламенитель; 4 − сопловой блок; 5 − графитовый вкладыш

- •1 − Двигательная установка; 2 − ракета «Союз»

- •1 − Глухой торец камеры сгорания; 2 − заряд тт; 3 − фильтр; 4 − сопло

- •2.7.1 Принципиальный состав сртт и назначение компонентов

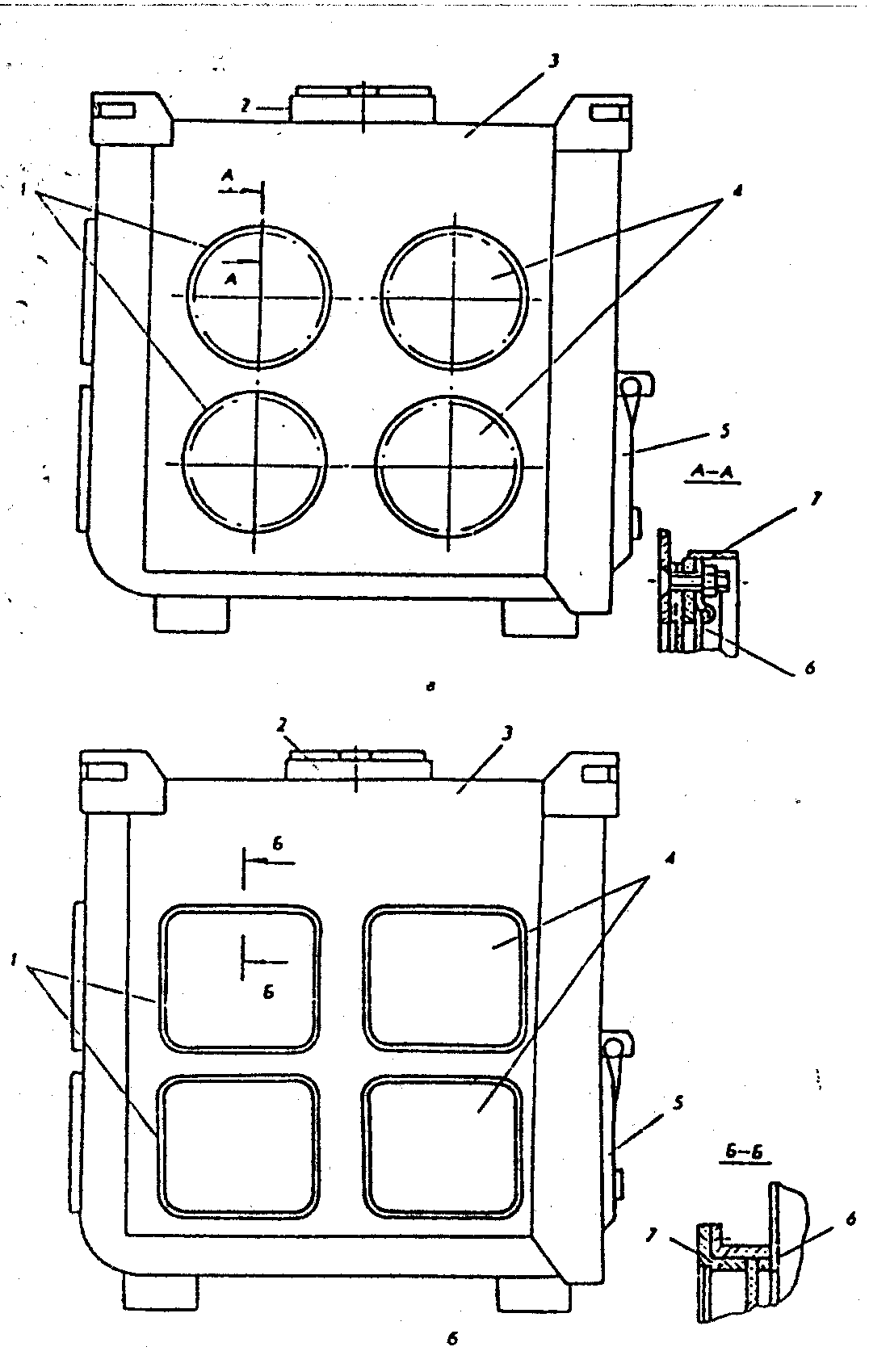

- •1 − Окна; 2 − загрузочный люк; 3 − корпус; 4 − защитные мембраны; 5 − выгрузочный люк; 6 − резиновая прокладка; 7 − прижимной фланец

- •1 − Привод ротора; 2 − ротор; 3 − загрузочный люк; 4 − лаз с вышибной крышкой; 5 − загрузочное сопло; 6 − коллектор

- •1 − Корпус (сварная рамная конструкция); 2 – дверь для обслуживания привода; 3 – боковой люк; 4 – шарниры поводковой вилки;

- •1 − Термопара; 2 − вал; 3 − редуктор; 4 − люк; 5 − мешалки; 6 − корпус

- •1 − Автоцистерна с пластификатором; 2 − резервуар для хранения пластификатора; 3 − бункер для взвешивания; 4 − резервуар для

- •6 − Дополнительные жидкие ингредиенты; 7 − питатель твердых

- •13 − Дозирующий насос; 14 − вертикальный тигель со смесью;

- •15 − Передвижной бак с премиксом

- •1 − Предварительный смеситель; 2 − шнек предварительного

- •5 − Шнек вакуумного смесителя

- •1 − Вакуум-насос; 2 − емкость порошкообразных компонентов;

- •3 − Циклон; 4 − дозатор сыпучих компонентов; 5 − течка;

- •6 − Импульсный дозатор; 7 − реактор; 8 − фильтр; 9 − дозатор

- •1 − Контейнер окислителя; 2 − реактор жидковязких компонентов;

- •3 − Мерник связующего; 4 − емкость для алюминия; 5 − смеситель;

- •6 − Изложница; 7 − транспортная платформа

- •2.7.3 Методы контроля качества изделий

- •3 Пиротехнические составы

- •3.1 Общие сведения о пиротехнических составах [4, 85, 86, 90]

- •3.2 Классификация пиротехнических составов

- •3.2.1 Осветительные пиротехнические составы

- •3.2.2 Сигнальные пиротехнические составы

- •3.2.3 Трассирующие составы

- •3.2.4 Зажигательные составы

- •3.2.5 Дымовые (маскирующие) составы

- •3.2.6 Пестицидный состав [86–87]

- •3.3 Использование пиротехнических составов в народном

- •1 − Корпус; 2 − головная часть; 3 − шашка с йодистым серебром;

- •4 Вышибной заряд

- •1 − Головная дистанционная трубка; 2 − отверстия для выхода парогазовой смеси; 3 − шашка активного дыма; 4 − пиропороховой двигатель; 5 − сопловой блок; 6 − парашютный отсек

- •1 − Картонная гильза с шашкой; 2 − картонная оболочка;

- •3 − Льдообразующий состав; 4 − пороховой вышибной заряд;

- •5 − Капсюль-воспламенитель

- •1 − Корпус; 2 − пироэлементы; 3 − воспламенительно-разрывной заряд;

- •4 − Усилитель; 5 − замедлительно-воспламенительный узел; 6 − дроссель; 7 − вышибной заряд; 8 − электровоспламенитель

- •1 Корпус; 2 – крышка; 3 – упор; 4 – обтюратор; 5 – пироэлементы;

- •6 Искристо-форсовый состав; 7 – кометный факел; 8 – диафрагма;

- •Литература

2.7.1 Принципиальный состав сртт и назначение компонентов

СРТТ − это многокомпонентная композиция, каждый компонент которой выполняет конкретную и важную роль независимо от его содержания в рецептуре.

2.7.1.1 Окислители

Роль окислителя в СРТТ многофункциональна, но прежде всего он является поставщиком активного (свободного) окисляющего агента (O2, F2). Кроме того, окислитель оказывает огромное влияние на плотность и объем газообразных продуктов горения топлива, так как вводится в состав до 70,0–72,0 % и определяет токсичность продуктов горения.

Роль окислителя могут выполнять соли азотной кислоты (нитраты), соли хлорной кислоты (перхлораты) и нитросоединения органических веществ. При их разложении выделяется определенное количество активного окисляющего агента [57].

В таблице 5 представлены реакции разложения некоторых окислителей и содержание в них свободного кислорода в отсутствии горючих компонентов.

Таблица 5 − Реакции разложения окислителей

|

Химическая формула окислителя |

Реакция разложения |

Количество кислорода в 1 кг на 1 кг вещества |

Растворимость в воде в граммах на 100 г раствора | |

|

при 20 С |

при 100 С | |||

|

KClO3 |

2KClO3 = 2KCl + 3O2 |

0,39 |

7 |

36 |

|

NaClO3 |

2NaClO3 = 2NaCl + 3O2 |

0,45 |

50 |

97 |

|

KClO4 |

KClO4 = KCl + 2O2 |

0,46 |

1,7 |

74 |

|

NaClO4 |

NaClO4 = NaCl + 2O2 |

0,52 |

66 |

75 |

|

NH4ClO4 |

2NH4ClO4 = 4H2O + Cl2 + +2O2 + N2 |

0,34 |

18 |

- |

|

KNO3 |

KNO3 = K2O + N2 + 2,5O2 |

0,40 |

24 |

71 |

|

NaNO3 |

2NaNO3 = Na2O + N2 + +2,5O2 |

0,47 |

47 |

63 |

|

NH4NO3 |

NH4NO3 = 2H2O + N2 + +0,5O2 |

0,2 |

64 |

91 |

Требования, предъявляемые к окислителям:

1. Максимальное содержание свободного (активного) окисляющего агента (O2, F2) − не менее 30 % и легкое выделение его при горении топлива.

2. Минимальная теплота образования. Чем она меньше, тем выше значение единичного импульса топлива

J

= 9,3264 ![]()

где

![]() =Qобр.

прод. горения

Qобр.

исх. компонентов.

=Qобр.

прод. горения

Qобр.

исх. компонентов.

3. Стабильность свойств при температуре переработки, хранении и эксплуатации изделий. Окислитель не должен разлагаться и изменять своего агрегатного состояния.

4. Окислитель должен иметь: хорошую адгезию к связующему-горючему; минимальную чувствительность к механическим воздействиям; максимальную плотность; широкую сырьевую базу и низкую стоимость.

5. Он должен совмещаться без химического взаимодействия и выделения газообразных продуктов в процессе смешения топливной массы при хранении и эксплуатации изделий.

В таблице 6 приведены некоторые свойства солей и нитросоединений органических веществ, которые могут выполнять роль окислителя СРТТ.

Исходя из перечисленных требований, предъявляемых к окислителям, и анализа физико-химических свойств, представленных в таблице 6, можно сделать следующие рекомендации:

С точки зрения содержания активного окисляющего агента наиболее выигрышно смотрятся перхлораты нитрония, нитрозила, лития и нитрат лития, но ни один из них не нашел применения в СРТТ, так как сильно гигроскопичны, а перхлораты нитрония и нитрозила нестойки.

Поскольку рабочим телом в ракетном двигателе являются газообразные продукты горения топлива, то наиболее выгодно по объему газообразных продуктов, образующихся при разложении, применение нитрата аммония (0,980 м3/кг). Но он гигроскопичен и имеет низкое содержание свободного кислорода (20 %). Нитрат аммония нашел при-менение в качестве окислителя в составах для пороховых аккумуляторов давления. Заряды невелики по размерам и их можно хранить в герметично закрывающейся таре или полиэтиленовых пакетах.

3. Важным показателем для компонентов СРТТ является плотность, так как она определяет показатель весового качества ракетного двигателя. Максимальную плотность имеют соли бария, но при их разложении выделяется небольшой объем газообразных продуктов. Они широко применяются для изготовления пиротехнических изделий, так как сами и их оксиды придают пламени интенсивную зеленую окраску.

По комплексу характеристик в качестве окислителя СРТТ нашел широкое применение перхлорат аммония, хотя и выделяет при разложении небольшое количество свободного кислорода (34 %).

Таблица 6 − Физико-химические свойства солей и нитросоединений органических веществ

|

Наименование окислителя |

Химическая формула |

Молекулярная масса |

Плотность, г/см3 |

Температура плавления, С |

Объем газов, выделяемых при разложении 1 кг вещества, м3 |

Количество свободного кислорода, % |

Физическая стабильность и химическая стойкость | |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 | |

|

Нитрат лития |

LiNO3 |

69,0 |

2,38 |

252 |

0,568 |

58,0 |

Очень гигроскопичен | |

|

Нитрат натрия |

NaNO3 |

85,0 |

2,20 |

308 |

0,439 |

47,1 |

Гигроскопичен | |

|

Нитрат калия |

KNO3 |

101,0 |

2,11 |

336 |

0,386 |

39,6 |

малогигроскопичен | |

|

Нитрат аммония |

NH4NO3 |

80,0 |

1,72 |

169 |

0,980 |

20,0 |

Гигроскопичен | |

|

Нитрат бария |

Ba(NO3)2 |

261,0 |

3,20 |

592 |

0,138 |

30,6 |

малогигроскопичен | |

|

Перхлорат нитрония |

NO2ClO4 |

145,5 |

2,25 |

180 р |

0,616 |

66,2 |

Очень гигроскопичен, малостоек | |

|

Перхлорат нитрозила |

NOClO4 |

129,5 |

2,17 |

50 р |

0,605 |

61,8 |

сильно гигроско-пичен, нестоек | |

|

Гидразин диперхлорат |

N2H4(ClO4)2 |

232,0 |

2,02 |

176 |

0,774 |

35,8 |

Сильно гигроскопичен, высокая чувствительность к механ. возд. несовместим с комп. СРТТ | |

|

Перхлорат лития |

LiClO4 |

106,4 |

2,43 |

236 |

0,422 |

60,2 |

гигроскопичен | |

|

Перхлорат натрия |

NaClO4 |

122,5 |

2,02 |

482 |

0,365 |

52,3 |

гигроскопичен | |

|

Перхлорат калия |

KClO4 |

139,0 |

2,52 |

610 |

0,322 |

46,2 |

негигроскопичен | |

|

Перхлорат аммония |

NH4ClO4 |

117,5 |

1,95 |

150 р |

0,790 |

34,0 |

малогигроскопичен | |

|

Перхлорат бария |

Ba(ClO4)2 |

336,4 |

2,34 |

505 |

0,270 |

38,0 |

малогигроскопичен | |

|

Гексонитроэтан |

C2(NO2)6 |

304,0 |

1,86 |

55 р |

0,516 |

53,3 |

нелетуч, нестоек, склонен к тепловому самовоспла-менению | |

|

Октоген |

C4H8N8O8 |

- |

1,92 |

278,5–280,0 |

- |

- |

- | |

|

Гексоген |

C3H6N6O6 |

- |

1,82 |

204,5–205,0 |

- |

- |

- | |

|

Примечание − р − начало реакции разложения | ||||||||

Перхлорат калия нашел применение в плазмообразующих составах. Остальные компоненты, представленные в таблице 6, применения в составах СРТТ не нашли, так как гигроскопичны. В последнее время в составах СРТТ широко применяются гексоген, октоген, а также АДНА [52, 68, 72–73].

Свойства ПХА и способы его производства [61-62]. ПХА – белое кристаллическое вещество. Плотность 1,88–1,95 г/см3. Температура начала разложения 150 С (при длительном воздействии).

Он существует в двух кристаллических модификациях: ромбической и кубической. Обычная кристаллическая форма − ромбическая, при температуре 240 С переходит в кубическую, при этом увеличивается объем кристаллов и поглощается тепло. Ромбическая модификация представляет собой кристаллический порошок белого цвета с плотностью 1,95 г/см3.

ПХА склонен к электризации, причем его элекризуемость возрастает с увеличением дисперсности. Так, фракция с размером частиц 200300 мкм электризуется до потенциала 1,0–2,6 кВт, а фракция с размером частиц до 100 мкм – до 6,0–11,0 кВт. Увеличение его влажности с 0,04–0,07 % до 5,0–6,0 % снижает сравнительную электризуемость с 8,0–11,0 кВт до 0,4–1,7 кВт.

ПХА способен увлажняться. Его гигроскопическая точка при 20 С составляет 96,0 %. При относительной влажности воздуха 75,0 % влажность ПХА за 4–6 ч достигает равновесного состояния 1,5 %. В связи с изменением гигроскопичности ПХА при изменении условий хранения может слеживаться. Слеживаемость и плохая сыпучесть затрудняют его переработку (фракционирование, дозирование, транспортировку). Он налипает на рабочие органы дозатора, что влияет на точность дозирования. Образование агломератов может быть причиной непромесов в топливной массе. Для снижения слеживаемости используют антислеживающие добавки.

ПХА растворим в воде, спиртах, а также в глицерине, ацетоне. Не растворим в бензине, толуоле, дибутилфталате, нитрометане, этиловом эфире, этиленгликоле и в абсолютном большинстве горюче-связующих веществ.

Химическая активность ПХА определяется тем, что это соль очень сильной кислоты и слабого основания. Вследствие этого водные растворы проявляют кислую реакцию, под действием концентрированных соляной и азотной кислот происходит полное разложение ПХА.

Щелочи легко вступают с ПХА в обменную реакцию. Вследствие чего нельзя использовать в контакте с ним материалы и вещества с основными свойствами. В сухом состоянии ПХА не взаимодействует с металлами, во влажном оказывает корродирующее действие. Это является следствием образования хлорной кислоты

NH4ClO4 + H2O = HClO4 + NH4OH,

которая корродирует металл. Поэтому все оборудование, предназначенное для переработки ПХА, должно быть изготовлено из нержавеющей стали.

ПХА − термически стойкое соединение, только при длительном нагревании при температуре 150 С можно добиться его разложения. С повышением температуры и в присутствии примесей скорость распада растет.

Скорость и глубина разложения ПХА существенно изменяются в присутствии катализаторов. Например, добавка 1 % ферроцена повышает скорость распада ПХА в 2 раза, а добавка 1 % фтористого лития замедляет низкотемпературную стадию его распада.

Взрывчатые характеристики. ПХА способен детонировать от капсюля-детонатора № 8, если диаметр заряда превышает 60 мм и его плотность близка к единице. Увлажнение ПХА резко понижает его восприимчивость к детонации. Скорость детонации ПХА при изменении диаметра заряда от 60 до 90 мм возрастает с 2340 до 2780 м/с. С увеличением степени дисперсности ПХА скорость детонации растет.

ПХА молочувствителен к тепловому импульсу. Свободно насыпанный на поверхность в количестве до 100 кг не воспламеняется от мощного луча огня.

Чувствительность ПХА к механическим воздействиям зависит от его дисперсности, влажности, присутствия примесей и условий испытаний.

Токсичность. ПХА относится к весьма токсичным веществам. Соединения хлорной кислоты блокируют поступление йодидов из крови в щитовидную железу. При воздействии ПХА на организм развивается острая или хроническая интоксикация, наблюдается расстройство кровообращения и дистрофическое изменение мышц сердца, почек, печени. Снижается деятельность вегетативной нервной системы.

ПХА влияет на кальциевый обмен − приводит к разрушению костной ткани эмали. Допустимая концентрация ПХА в воде водоемов 3 мг/л. Максимальная концентрация в смеси производственных и хозяйственно-фекальных вод не должна превышать 150 мг/л. Предельно допустимая концентрация (ПДК) в воздухе 0,001 г/м3.

Производство ПХА. Промышленностью освоено два способа получения ПХА:

нейтрализацией хлорной кислоты газообразным аммиаком;

обменной реакцией между перхлоратом натрия, аммиаком и соляной кислотой.

Основным сырьем для получения ПХА по методу нейтрализации являются: соляная кислота, газообразный аммиак и дистиллированная вода.

Технологический процесс состоит из трех стадий:

Получение технической (48–50%-ной) хлорной кислоты электролизом водного раствора соляной кислоты.

Очистка хлорной кислоты от соляной электрохимическим методом.

Получение ПХА взаимодействием хлорной кислоты с аммиаком.

Обменный метод получения ПХА применяется на большинстве действующих заводов. Основное сырье: хлорид натрия, аммиак, соляная кислота.

Технологический процесс получения ПХА состоит из следующих стадий:

1. Электрохимическое окисление хлорида натрия до хлората натрия.

2. Электрохимическое окисление хлората натрия до перхлората натрия.

3. Обменная равновесная реакция в растворе между перхлоратом натрия, аммиаком и соляной кислотой.

Получают ПХА трех марок: К, С, М (крупный, средний, мелкий), отличающихся между собой гранулометрическим составом.

В производстве СРТТ используется перхлорат аммония с округлой формой частиц с целью снижения вязкости топливных масс и повышения уровня физико-механических характеристик топлива [6162].

2.7.1.2 Связующие-горючие

Связующее-горючее в составе СРТТ выполняет следующие функ-ции:

обеспечивает определенный уровень реологических характеристик топливной массы в сочетании с окислителем и энергетической добавкой;

связывает в единое целое компоненты топлива, придавая заряду необходимый уровень физико-механических характеристик;

является дополнительным источником тепловой энергии и газообразных продуктов горения топлива.

Количество горюче-связующего вещества в составе СРТТ определяется прежде всего содержанием активного окисляющего агента. Чем больше активного кислорода в окислителе, тем больше можно взять связующего-горючего для обеспечения стехиометрического соотношения компонентов. Если связующее-горючее в своем составе содержит активные группы −NO2, −ONO2, −F2 и др., то его количество для получения стехиометрического соотношения может достичь 30 % масс. и есть возможность получить топливную массу с низкой вязкостью. Чтобы обеспечить однородность состава топлива, устойчивость ее структуры и высокие физико-механические характеристики топлива, количество связующего должно быть не менее 10 % масс. Кроме того, количество связующего-горючего оказывает большое вли-яние на реологические свойства топливной массы и определяет способность ее переработки. Так, при содержании связующего-горючего в рецептуре в количестве 10 % масс., топливная масса может перерабатываться глухим прессованием, при содержании 10–15 % масс. − приходным прессованием, 10–20 % масс. − литьем под небольшим давлением, 15–20 % свободным литьем.

Связующее-горючее может представлять собой смесь горючего со связующим (металл+смола) или соединением, обладающим одновременно свойствами горючего и связующего (битумы, каучуки). Низкомолекулярные горюче-связующие как компоненты СРТТ малопригодны. Практический интерес в качестве связующих-горючих СРТТ представляют высокомолекулярные соединения [63–64, 75–76].

Требования, предъявляемые к связующим-горючим:

1. Связующее-горючее должно быть вязкой жидкостью или твердым полимером, способным образовывать с низкомолекулярным веществом термодинамически устойчивые системы, способные к восприятию большого количества наполнителя (окислитель, специальные до-бавки). Низкая вязкость связующего-горючего может привести к расслаиванию топливной массы и не позволит выполнить требования по уровню физико-механических характеристик.

2. Связующее-горючее должно иметь:

хорошие смачивающую способность и адгезию к наполнителю;

низкую температуру стеклования;

высокое отношение водорода к углероду;

отсутствие в составе элементов, дающих агрессивные продукты горения;

малую теплоту образования, а продукты окисления большую теплоту образования;

оптимальную плотность;

высокую физическую и химическую стабильность с целью обеспечения требуемого гарантийного срока хранения изделия;

широкую сырьевую и промышленную базу, что гарантирует низкую стоимость.

3. Связующее-горючее должно обладать требуемой «живучестью» (жизнеспособностью) при переработке топливной массы и способностью отверждаться при температуре 40–60 С без существенного выделения тепла и с минимальной усадкой.

4. В отвержденном состоянии оно должно иметь высокие физико-механические характеристики и обладать упруго-эластичностью для обеспечения сохранения сплошности изделия, сопротивляемости сжатию и растяжению.

5. В целях безопасной переработки должно обладать низкой чувствительностью к механическим воздействиям.

Основные представители связующих-горючих. Одним из первых каучуков, нашедших применение в качестве связующего-горючего СРТТ, был полисульфидный каучук − тиокол. Он является продуктом взаимодействия дихлордиэтиленформаля с тетрасульфидами щелочных металлов. Отличительный признак тиокола − наличие меркаптановых групп −SH.

В производстве СРТТ нашли применение тиоколы марок НВТ-1 и Т-2.

Тиокол НВТ-1

H

S(CH2CH2OCH2OCH2CH2−S−S−)nSH

S(CH2CH2OCH2OCH2CH2−S−S−)nSH

S

S

Малосернистый тиокол Т-2

HS(CH2CH2OCH2CH2OCH2OCH2CH2OCH2CH2-S-S)nSH.

Основные характеристики тиоколов НВТ-1 и Т-2 представлены в таблице 7.

Удлинение в цепи приводит к снижению содержания серы в каучуке, а большое количество атомов кислорода увеличивает гибкость цепи.

Таблица 7 − Основные характеристики тиоколов НВТ-1 и Т-2

|

Основные показатели |

Марки тиокола | |

|

НВТ-1 |

Т-2 | |

|

Вязкость при 25 С, Па·с |

7,5–11,0 |

7,5–10,0 |

|

Молекулярная масса |

1200 |

1700–2300 |

|

Плотность d20, г/см3 |

1,29 |

1,22 |

|

Содержание серы, % |

39,5–40,5 |

25,5–26,0 |

|

Температура стеклования вулканизата, С |

минус 53–минус 57 |

минус 55–минус 57 |

Полиуретаны, особенно модифицированные, до настоящего вре-мени широко используются в производстве СРТТ как за рубежом, так и у нас благодаря следующим достоинствам:

1) возможности создания на их основе топливных композиций, перерабатываемых методом свободного литья;

2) возможности регулирования в широких пределах физико-меха-нических характеристик зарядов за счет изменения состава каучука;

3) возможности отверждения при сравнительно низкой температуре;

хорошей адгезии полимера к наполнителю, обусловленной наличием полярных групп.

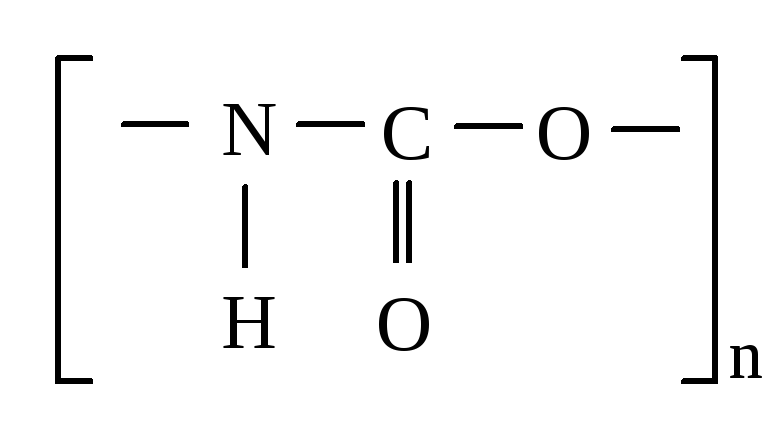

Полиуретаны − это гетероцепные полимеры, для которых характерна связь между углеводородными радикалами посредством уретановой группы:

Они представляют собой продукт сополимеризации многоатомных спиртов или простых и сложных эфиров, содержащих концевые гидроксильные группы, с диизоцианатами:

Первым полиуретановым каучуком, нашедшим применение в СРТТ, был каучук СКУ-1. Процесс его получения состоит из двух стадий:

1. Получение сложного полиэфира.

2. Получение каучука.

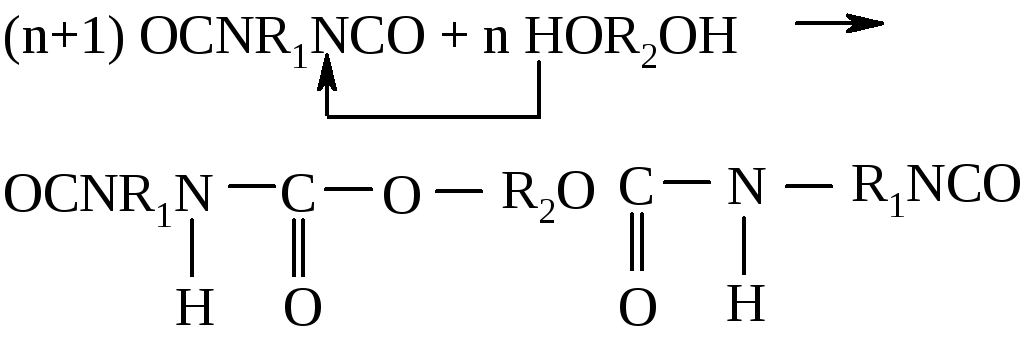

Получение сложного полиэфира. Сложными полиэфирами называются продукты поликонденсации многоатомных спиртов с дикарбоновыми кислотами. Полиэфиры − это олигомеры с молекулярной массой (ММ) 12002000. Полиэфиры получают взаимодействием адипиновой кислоты с молярным избытком диэтиленгликоля или триэтиленгликоля. Реакция относится к реакциям поликонденсации. При использовании диэтиленгликоля получается полиэфир П-9, а триэтилен-гликоля − П-10.

Полиэфир П-9. Поликонденсация идет в течение 9 часов при повышении температуры с 130 С до 240 С и непрерывной отгонке воды в вакуумных аппаратах. Содержание влаги должно быть не более 0,1 %. Оба полиэфира очень гигроскопичные жидкости, поэтому хранятся в герметически закрывающейся таре. Полиэфиры отверждаются смесью диизоцианатов – толуилендиизоцианат (80 %) и гексаметилендиизоцианат (20 %) при 60–80 С в течение 30–50 ч.

Макромолекула полиэфира П-10 имеет большую гибкость, поэто-му температура стеклования на 56 С ниже, чем у полиэфира П-9 (минус 35 – минус 38 С), у П-10 она составляет минус 40 – минус 44 С.

Получение жидкого уретанового каучука СКУ-1. СКУ-1 получается при взаимодействии полиэфиров П-9 или П-10 с двухмольным избытком смеси гексаметилендиизоцианата и толуилендиизоцианата в соотношении 1:4.

Жидкий уретановый каучук способен отверждаться благодаря наличию изоцианатных групп.

Уретановые каучуки − густые медообразные жидкости от желтого до светло-коричневого цвета без запаха. ММ от 500 до 1500, плотность 1,25 г/см3, вязкость при 30 С в зависимости от молекулярной массы составляет 5−15 Па·с. Полиуретаны хорошо растворимы в большинстве органических растворителей, в том числе в ацетоне, диоксане.

Хранение при повышенной температуре способствует загустеванию из-за сшивания цепей полимера в результате взаимодействия изоцианатных групп с уретановыми группами и водой.

СКУ-1 хорошо смачивает минеральные наполнители, обладает высокой адгезией к металлам, солям, совмещается со многими органическими соединениями.

Хорошая смачиваемость перхлората аммония каучуком СКУ-1 объясняется, по-видимому, взаимодействием подвижного атома водорода перхлората с изоцианатной группой каучука.

Отверждение СКУ-1. СКУ-1 отверждается веществами с подвижными атомами водорода − полиаминами, полиспиртами, аминоспиртами, эпоксидными смолами. При использовании бифункциональных отвердителей получается высокоэластичный продукт с длинными цепями. При применении отвердителей с тремя функциональными группами и более образуется сетчатая структура и, как следствие, жесткий продукт. Вулканизат СКУ-1 имеет прочность на разрыв 2,5–3,5 МПа, относительную деформацию 80–100 %, температуру стеклования минус 33 С.

Модифицированный полиуретановый каучук ПДИ-3А (полидиенуретандиэпоксид)

На модифицированных полиуретановых горючих-связующих раз-работан целый ряд быстрогорящих и низкотемпературных топлив, которые применялись как во вкладном, так и впоследствии прочно скрепленном вариантах.

Но возможности этих связующих СРТТ ограничены по следующим причинам:

низкая воспроизводимость свойств;

неоптимальное соотношение Н/С;

высокая теплота образования.

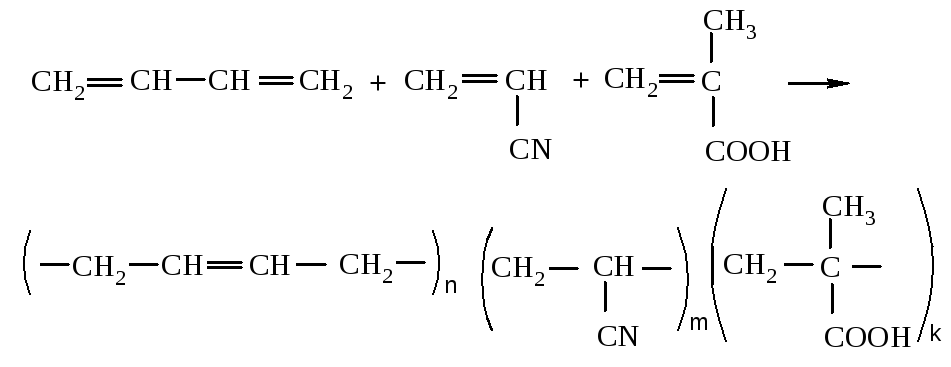

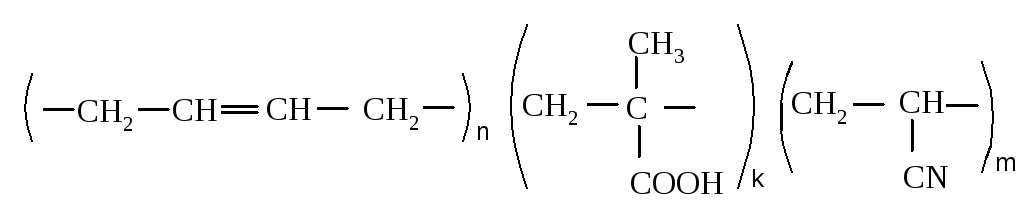

Большое применение в качестве связующего-горючего СРТТ нашли карбоксил- и нитрилсодержащие каучуки.

Карбоксилатными каучуками называются сополимеры, содержащие в цепи или концевых звеньях небольшое количество карбоксильных групп. Эти сополимеры характеризуются простотой отверждения и комплексом специальных свойств. Они выгодно отличаются соотношением Н/С, стабильностью свойств, совместимостью с другими компонентами СРТТ, высокой стабильностью в процессе горения.

Карбоксильные каучуки − это большей частью сополимеры бутадиена (дивинила) с различными органическими кислотами и их нитрилами. В зависимости от того, какое вещество берется для сополимеризации, получают каучуки типа СКН, СКД-1, СКД-НК, СКД-КТ.

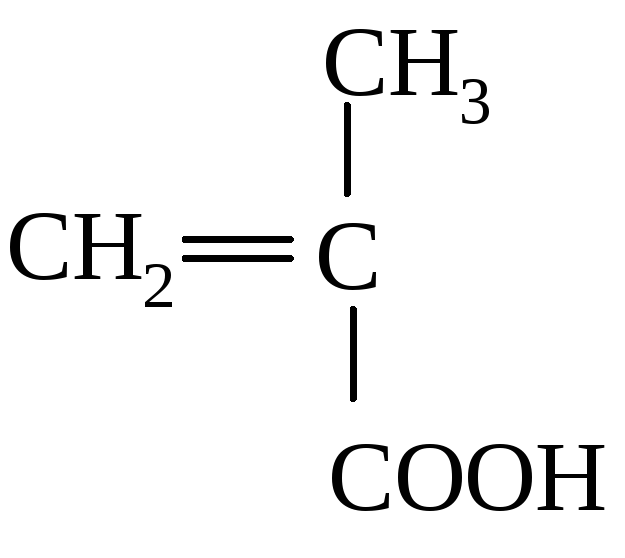

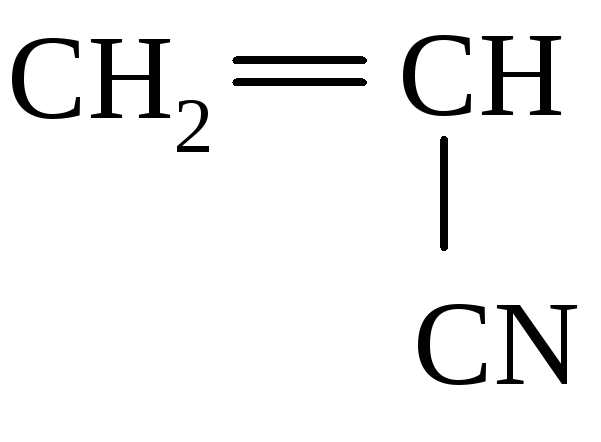

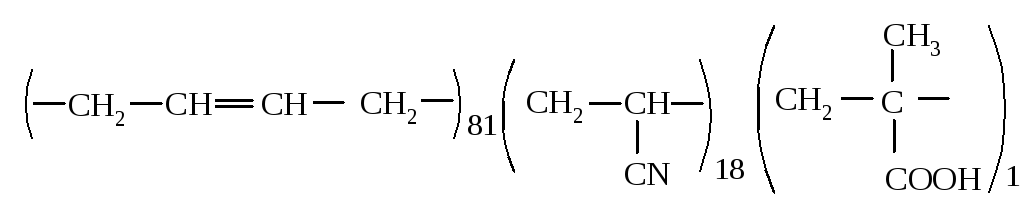

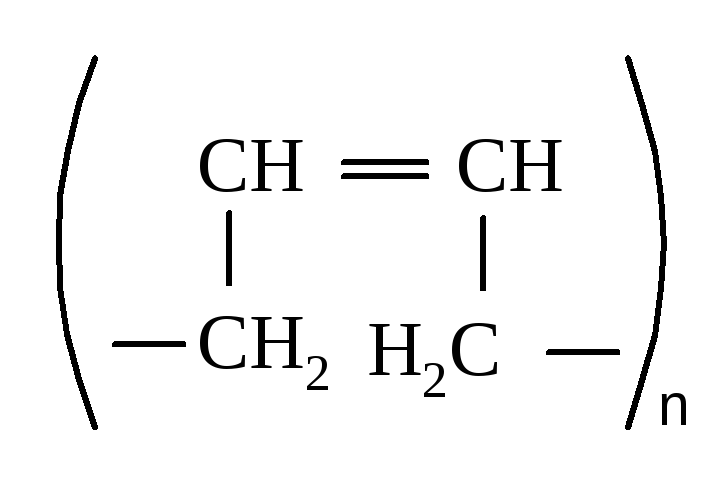

Одним из первых среди карбоцепных каучуков стал применяться дивинилнитрильный каучук СКН, представляющий собой сополимер дивинила, метакриловой кислоты и нитрилакрилата:

![]() ;

; ;

; .

.

или

Промышленностью выпускаются бутадиеннитрильные каучуки следующих марок: СКН-10, СКН-18, СКН-26, СКН-40, СКН-10-1, СКН-18-1, СКН-26-1.

В шифре первая цифра указывает на содержание акрилонитрила в 100 элементарных звеньях каучука (10, 18, 26), а вторая цифра − количество карбоксильных групп.

Например, СКН-18-1:

Вулканизация осуществляется по карбоксильным группам с помощью серы, оксида магния, эпоксидной смолы ЭД-20 или смоляной системой вулканизации.

Вулканизаты на основе каучуков типа СКН имеют высокие механические характеристики и низкую температуру стеклования (от минус 43 С для СКН-26-1 до минус 47 С для СКН-10-1).

Наибольшее применение в производстве СРТТ нашли каучуки СКН-18-1 и СКН-26-1. Это вязкие массы от светло-желтого до темно-коричневого цвета.

Вязкость при 50 С у каучука СКН-18-1 составляет 80–120 Па·с, у СКН-26-1 − 100–140 Па·с.

Из-за высокой теплоты образования каучуков (285 ккал/кг), склонности к кристаллизации, низких деформационных характеристик топлив и недостаточно низкой температуры стеклования топлива на основе этих каучуков широкого применения не нашли. Они применялись только во вкладном варианте.

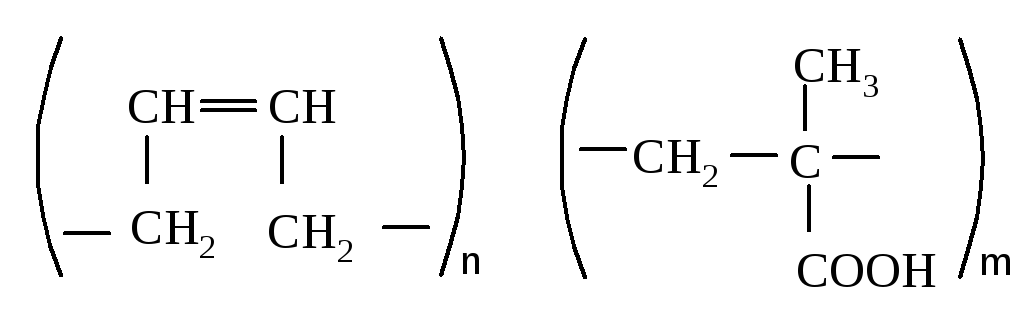

Карбоксилсодержащие каучуки СКД-1 и СКД-НК нашли более широкое применение. СКД-1 − полибутадиеновый каучук получается сополимеризацией дивинила и метакриловой кислоты.

Это густая масса с вязкостью от 100 до 150 Па·с. Температура стеклования от минус 70 С до минус 80 С.

СКД-НК − стереорегулярный полибутадиеновый каучук с карбоксильными группами − получается сополимеризацией стереорегулярного полибутадиенового каучука с метакриловой кислотой:

Представляет собой густую массу с вязкостью при 50 С от 120 до 150 Па·с. Содержание функциональных групп 2–3 %. Применяется для изготовления зарядов СРТТ для жесткоскрепленного варианта методом свободного литья.

Углеводородные каучуки. Наилучшие физико-механические характеристики имеют вулканизаты и наполненные композиции на основе углеводородных каучуков.

По своему химическому составу эти каучуки наиболее оптимально удовлетворяют требованиям по соотношению углерода и водорода. Они имеют широкую сырьевую базу в виде продуктов нефтепереработки.

Некоторые физико-механические характеристики вулканизатов представлены в таблице 8.

Таблица 8 − Характеристики вулканизатов на основе углеводородных каучуков

|

Наименование показателей |

Марка каучука | |||

|

СКИ-3 |

СКД |

СКЭП |

БК | |

|

Прочность на разрыв, МПа - ненаполненный вулканизат; - наполненный сажей |

25,0–30,0

25,0–30,0 |

2,5–8,0

22,0–27,0 |

2,5–3,0

25,0–30,0 |

20,0–30,0

20,0–30,0 |

|

Относительная деформация, % |

700,0–800,0 |

500,0–700,0 |

550,0–650,0 |

600,0–850,0 |

|

Температура стеклования, С |

минус 70 |

минус 105– минус 110 |

минус 70 |

минус 65–минус 75 |

|

Отношение Н/С |

8/5 |

4/6 |

2/1 |

2/1 |

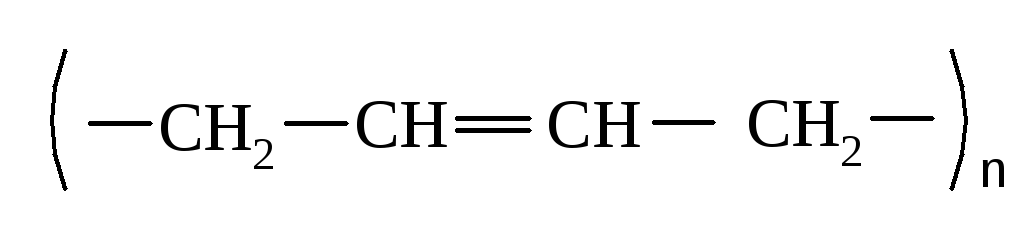

Каучук СКИ-3. Это синтетический каучук изопреновый:

Является полным аналогом натурального и обладает наилучшими свойствами. Находит широкое применение в производстве резины и фрикционных изделий. Это твердый продукт.

Каучук СКД. Это дивинильный каучук регулярного строения:

![]()

Вулканизаты на его основе отличаются низкой разрывной прочностью, но с добавлением активного наполнителя − сажи − разрывная прочность повышается до уровня прочности вулканизатов на основе бутилкаучука.

В случае применения в составах СРТТ необходим подбор усилителей или поверхностно-активных веществ (ПАВ). СКД имеет самую низкую температуру стеклования − минус 110 С. Это твердый высокоэластичный продукт.

Каучук СКДН. Это синтетический полибутадиеновый каучук стереорегулярного строения

Это высоковязкая масса. При 50 °С вязкость равна 700–900 Па·с.

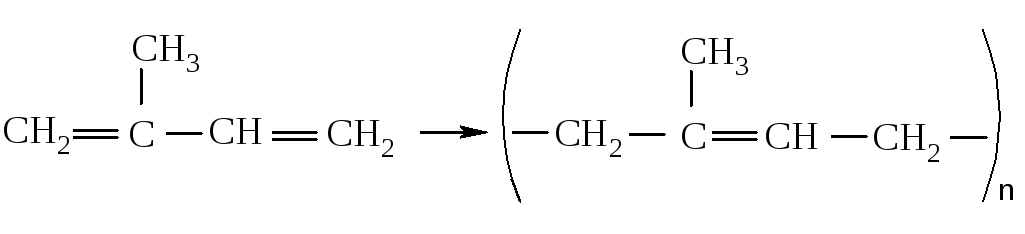

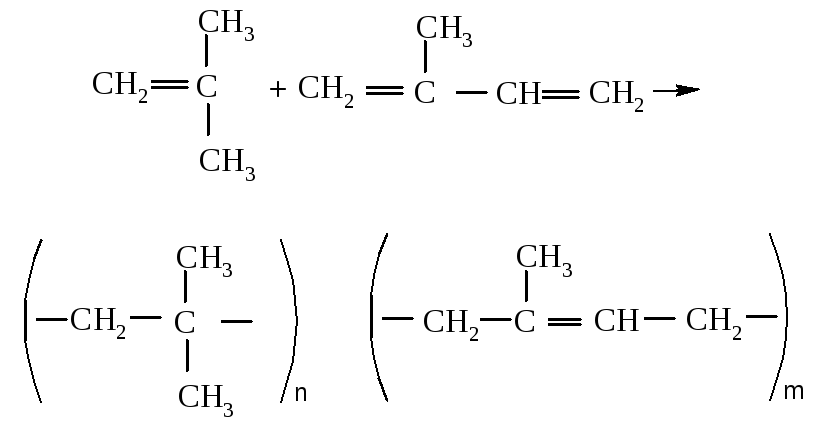

Заметным этапом в истории развития ракетной техники была разработка составов СРТТ на основе бутилкаучука (БК). Бутилкаучук − это сополимер изобутилена с изопреном:

Для количественной оценки содержания звеньев изопрена в бутилкаучуке пользуются понятием ненасыщенность. Под ненасыщенностью БК понимают количество звеньев изопрена на 100 элементарных звеньев цепи, выраженное в процентах. Обычно ненасыщенность БК составляет от 1 до 2 %.

Ценным свойством БК как горюче-связующего является высокая смачивающая способность его по отношению к наполнителям и, в частности, к ПХА.

Высокомолекулярный БК − это твердый высокоэластичный продукт от светло-желтого до темно-коричневого цвета. При обычных условиях БК аморфен и имеет линейную структуру цепи. При охлаждении без нагрузок он не кристаллизуется, сохраняя гибкость цепи до минус 50 С. При растяжении и охлаждении он способен к кристаллизации в чистом виде, даже если пластифицирован. БК стоек к действию света, кислот, кислорода воздуха, имеет малую газопроницаемость благодаря плотной упаковке макромолекул. Вулканизаты на его основе имеют высокие физико-механические характеристики.

Для приготовления топливных масс и изготовления зарядов СРТТ используется только пластифицированный БК. Наибольшее применение в качестве пластификаторов нашли низковязкие масла (авиационное, индустриальное и трансформаторное), парафин, церезин.

Первые попытки использования БК в качестве горюче-связую-щего относятся к 1960–1961 гг. Под научным руководством Я.Ф. Савченко и Г.В. Саковича в НИИ-9 наряду с разработкой рецептур СРТТ на основе БК началась отработка технологии изготовления крупногабаритных зарядов (до 28 тонн). Причем вначале использовался БК с молекулярной массой до 25·103 ед. по Штаудингеру, т.к. при такой молекулярной массе он является вязкой жидкостью. Но такой БК не обес-печивал требуемого уровня физико-механических характеристик топлива. При молекулярной массе каучука более 25·103 ед. по Штаудингеру − это уже твердый высокоэластичный продукт.

Придать технологичность удалось путем использования пластификаторов. Пластифицированный БК оказался отличным связующим. Он сохранил все преимущества высокомолекулярного бутилкаучука, но приобрел вязкопластичность.

Перерабатывать топливные массы на основе пластифицированного бутилкаучука стало возможным методом литья под небольшим давлением. Причем содержание трансформаторного масла (ТМ) в растворе колеблется от 50 до 70 % в зависимости от молекулярной массы каучука. Например, для бутилкаучука с ММ 291·103 ед. по Штаудингеру трансформаторного масла вводится до 50 % масс., а для каучука с ММ 351·103 ед. по Штаудингеру − до 70 % масс.

Из-за хорошего соотношения Н/С=2/1 температура продуктов горения была пониженной, состав газов малоагрессивный. Высокая плен-кообразующая способность бутилкаучука привела к тому, что чувствительность СРТТ к механическим воздействиям была низкой.

Но кроме положительных характеристик БК имел следующие недостатки:

высокую вязкость топливных масс;

плохую адгезию его к ПХА и, как следствие, низкую разрывную прочность топлив.

В результате проведенных в НИИ-9 научно-исследовательских работ М.Н. Голубевым, Б.М. Аникеевым и другими под руководством академика РАН Г.В. Саковича эти недостатки были устранены.

1. Вязкость топливных масс дополнительно снижена использованием поверхностно-активных веществ.

2. Адгезия бутилкаучука к ПХА повышена вводом в состав эпоксидной смолы ЭД-20.

3. Баллистические характеристики улучшены вводом катализаторов горения.

На основе пластифицированного бутилкаучука в НИИ-9 разработана целая серия топлив типа Т-9 БК, которые использованы для изготовления зарядов ко всем ступеням ракеты 8К98 [63-66].

В 1965 г. впервые в отечественной практике на опытном производстве НИИ-9 осуществлено формование крупногабаритных зарядов из состава Т-9 БК непосредственно в корпус двигателя. Реализован прочно скрепленный вариант твердотопливного заряда с корпусом дви-гателя. Кроме неактивных связующих-горючих как у нас, так и за рубежом используются активные полимеры, содержащие в составе нитро (NO2), нитратные (ONO2), нитрильные (СN), азидные (N3) группы и –F.

Активные связующие-горючие имеют следующие преимущества:

содержат в своем составе окисляющий агент;

обладают повышенной плотностью.

Параллельно с достоинствами активные связующие имеют и недостатки:

меньшая термическая и химическая стойкость;

более узкий температурный диапазон высокоэластичного состояния (сильно развито межмолекулярное взаимодействие);

высокая температура стеклования;

более высокая зависимость технологических и физико-механи-ческих характеристик;

более высокий уровень температуры горения.

Из активных полимеров нашли применение синтетический каучук СКВИ (винилизопреновый), полиэфиры − нитрозополиэфиры, полиглицедилнитрат, азидополиэфир, борсодержащие связующие.

2.7.1.3 Энергетические добавки

Энергетические добавки используются в СРТТ с целью повышения единичного импульса и соответственно величины тяги двигателя. Как у нас, так и за рубежом (США, Германия, Франция) в качестве энергетической добавки используют металлические порошки алюминия, магния, бора, бериллия, сплавы магния с алюминием, гидриды некоторых металлов. В качестве энергетических добавок используются мощные взрывчатые вещества (МВВ) − гексоген, октоген, а также горючие, содержащиеся в составе NO2, ONO2, NF2, –F, N3 и т.д.

Применение металлических порошков в качестве энергетических добавок СРТТ основано на их окислении в процессе горения топлива с выделением большого количества тепла и газообразных продуктов с низкой молекулярной массой.

Например:

2Al + 1,5O2 = Al2O3 + 1674,8 кДж/кг.

2Al + 3СO2 = Al2O3 + 3CO + 824,8 кДж/кг.

2Al + 3H2O = Al2O3 + 3H2 + 950,4 кДж/кг.

Продукты горения имеют высокую температуру и обогащаются легкими газами (СO и H2) в результате раскисления металлом углекислого газа и воды.

Требования, предъявляемые к энергетическим добавкам. Энергетические добавки как компонент СРТТ должны отвечать следующим требованиям:

выделять при взаимодействии с окислителем наибольшее количество тепла или тепла и газообразных продуктов с низкой молекулярной массой;

образующиеся оксиды металлов должны иметь высокую температуру плавления и кипения, выделять большое количество тепла при образовании;

хорошо смешиваться с окислителем и связующими веществами;

иметь высокую плотность и дисперсность;

иметь минимальную токсичность, достаточную инертность к воздуху, воде, компонентам топлива;

оксиды металлов должны иметь наименьшую атомную массу самого металла и его оксида, что обусловливает высокий тепловой эффект.

Физико-химические свойства металлических горючих представлены в таблице 9.

По теплоте сгорания наиболее выгодно отличается бериллий, но как он сам, так и его оксиды токсичны. Бор, как правило, представляет собой тонкодисперсный продукт, он очень реакционноспособен, легко окисляется и воспламеняется. Применение бора сдерживается значительной агломерацией частиц при горении состава, низкой теплотой сгорания и невысокой температурой горения.

Алюминий по теплоте сгорания уступает кроме бериллия и бора гидриду алюминия, но он имеет широкую сырьевую базу, хорошо отработанную промышленную технологию и низкую стоимость, поэтому нашел широкое применение в составах СРТТ.

Гидрид алюминия кроме теплового эффекта отличается образованием (выделением) большого объема водорода. Его применение в СРТТ ограничено из-за низкой физической стабильности [55, 69, 71, 74, 84].

Таблица 9 − Физико-химические свойства металлических горючих

|

Вещество |

, кг/м3 |

Температура, ˚С |

Теплота, кДж/моль |

Коэффициент Демидова |

|

Дж/моль . К |

кДж/моль (для газа) | ||||

|

плавления |

кипения |

самовоспламенения в O2 |

самовоспламенения в воздухе |

плавления |

испарения | ||||||

|

Be |

1850 |

1284 |

2477 |

800 |

более 800 |

14,7 |

309 |

0,56 |

1,68 |

16,4 |

321,1 |

|

B |

2340 |

2075 |

3860 |

500–900 |

900 |

23,0 |

530 |

0,45 |

4,0 |

11,1 |

407,3 |

|

Mg |

1740 |

651 |

1107 |

500–600 |

550 |

9,2 |

132 |

1,52 |

0,81 |

23,9 |

150,4 |

|

Al |

2740 |

659 |

2494 |

800 |

1300 |

10,8 |

293 |

1,12 |

1,45 |

24,4 |

- |

|

Si |

2330 |

1423 |

3309 |

минус 1000 |

более 900 |

49,2 |

356 |

0,88 |

1,88 |

20,0 |

368,9 |

|

Ti |

4500 |

1670 |

3277 |

200–600 |

600 |

15,0 |

410 |

1,50 |

1,73 |

25,1 |

469,3 |

|

Cu |

8960 |

1083 |

2543 |

около 1000 |

- |

13,0 |

302 |

3,96 |

1,72 |

24,4 |

341,6 |

|

Zn |

7130 |

419,5 |

907 |

400–500 |

- |

7,2 |

115 |

4,07 |

1,55 |

25,4 |

130,7 |

|

Zr |

6450 |

1852 |

4377 |

150–500 |

240–350 |

14,6 |

558 |

2,85 |

1,45 |

25,4 |

523,8 |

|

Nb |

8580 |

2497 |

4927 |

500–600 |

- |

28,0 |

662 |

2,32 |

2,68 |

24,6 |

773,1 |

|

Ta |

16600 |

3015 |

5500 |

- |

- |

34,7 |

745 |

4,50 |

3,3 |

25,4 |

776,2 |

|

W |

19320 |

3420 |

5680 |

- |

- |

61,5 |

769 |

3,81 |

- |

24,3 |

844,7 |

2.7.1.4 Технологические добавки

Технологические добавки вводятся в состав топлива для улучшения технологичности топливных масс, осуществления процесса отверждения полимера, регулирования физико-механических характеристик твердотопливного заряда.

К технологическим добавкам относятся: пластификаторы, поверхностно-активные вещества, отвердители и замедлители (ингибиторы) вулканизации.

Пластификаторы не только улучшают технологичность топливных масс, но и снижают температуру стеклования топлив. В качестве пластификаторов, в зависимости от типа полимера, широкое применение нашли низковязкие вещества, такие как масла (трансформаторное, вазелиновое, индустриальное, авиационное), дибутилфталат для топлив на основе неактивных полимеров и для активных полимеров − нитроглицерин, динитратдиэтиленгликоль, эвтектические смеси (эвтектики Холево и ЛТИ, бис-(2фтор-2,2динитроэтил)формаль) [70].

Основным требованием, предъявляемым к пластификаторам, является его термодинамическая совместимость с полимером во всем температурном диапазоне приготовления топливной массы, изготовления заряда и его эксплуатации.

Поверхностно-активные вещества в составах смесевых топлив используются с целью регулирования реологических свойств топливных масс и физико-механических характеристик топлив.

Действие ПАВ основано на том, что, адсорбируясь на поверхности твердых частиц наполнителя СРТТ, они изменяют процессы, происходящие на границе раздела фаз.

С одной стороны, меняется интенсивность коагуляционного контакта между частицами наполнителя, с другой − взаимодействие поверхности наполнителя с полимерным связующим. Эффективность действия ПАВ определяется главным образом строением их молекул, природой наполнителя и связующего.

Как обычно содержание ПАВ в СРТТ колеблется от 0,1 до 0,3 %, что приводит к снижению вязкости топливной массы на один порядок.

2.7.1.5 Отверждающие или вулканизующие системы

Выбор системы отверждения определяется типом полимера в составе СРТТ. Для углеводородных каучуков наибольшее применение нашла окислительно-восстановительная система или вулканизация с помощью хиноловых эфиров. Для других видов каучуков может использоваться серная система или вулканизация с помощью диизоцианатов.

2.7.1.6 Регулирование скорости горения СРТТ

На практике необходимо иметь топлива со скоростью горения от 2–3 мм/с до 100–150 мм/с. Для обеспечения таких скоростей горения применяются специальные добавки.

Компоненты, повышающие скорость горения, называются катализаторами, а понижающие − ингибиторами. Катализаторы и ингибиторы вводятся в состав СРТТ не только для регулирования скорости горения топлива, но и для регулирования ее зависимости от давления. Катализаторы могут быть как твердыми, так и жидкими веществами. Они вводятся в состав в количествах не более 1 %, если катализатор порошкообразный, и более 1 %, если он жидкий.

Приготовление топливных масс и изготовление зарядов СРТТ

Технологический процесс смешения топливных масс и формирования зарядов определяется вязкостью топливной массы.

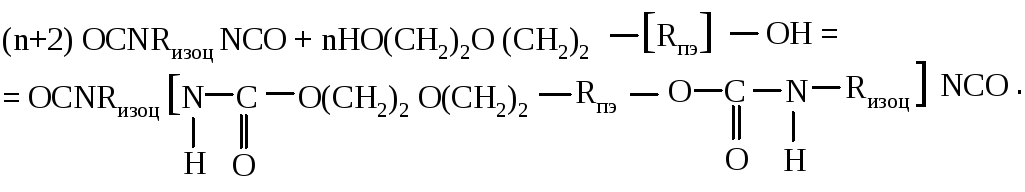

Высоковязкие топливные массы с содержанием полимера до 10 % в основном перерабатываются методом глухого или проходного прессования, при содержании до 15 % методом литья под давлением, при содержании полимера 15–20 % перерабатываются методом свободного литья. Принципиальная схема технологического процесса приготовления топливных масс и изготовления зарядов представлена на рисунке 53.

Технологический процесс изготовления зарядов СРТТ является сложным и многостадийным. Он включает в себя ряд фаз и операций, отличающихся как по физической сущности, так и аппаратурному оформлению.

Анализ принципиальной технологической схемы изготовления зарядов показывает, что независимо от габаритов заряда и способа его изготовления принципиальные отличительные признаки имеют место только на фазах смешения топливной массы и формования зарядов.

Операции подготовки компонентов и приготовления полуфабрикатов (РСП и паста), технологической оснастки и прессформ, корпусов, а также вулканизация (отверждение топливной массы) и концевые операции (распрессовка, контроль качества и механическая доработка зарядов) имеют место в каждом из способов производства.

С целью сокращения продолжительности технологического цикла изготовления зарядов технологией предусмотрено параллельное выполнение работ по следующим фазам и операциям:

подготовка компонентов РСП и ее наработка;

подготовка компонентов пасты и их смешение;

подготовка технологической оснастки (прессформы) и корпуса и их сборка;

ревизия аппарата смешения и его обкатка на холостом ходу.

3

4

7

6

5

1

10

9

8

2

14

15

18

17

16

13

12

11

1 – смешение топливной массы; 2 – формование (изготовление) заряда; 3 – подготовка компонентов рабочей смеси порошков (РСП); 4 – приготовление РСП; 5 − подготовка компонентов пасты; 6 – приготовление (смешение) пасты; 7 – изготовление передового образца из полуфабрикатов и выдача рекомендаций по их использованию; 8 − приготовление антиадгезива; 9 – подготовка технологической оснастки и прессформы; 10 – нанесение антиадгезива на технологическую оснастку и прессформу; 11 – приготовление клеевого состава; 12 – подготовка теплозащитного слоя корпуса; 13 – нанесение клеевого состава на поверхность теплозащитного слоя; 14 – сборка корпуса (прессформы) с технологической оснасткой; 15 – вулканизация (отверждение) топливной массы; 16 – распрессовка; 17 – контроль качества заряда; 18 – механическая доработка заряда

Рисунок 53 − Принципиальная технологическая схема изготовления зарядов СРТТ

Таким образом, технологическим процессом предусмотрено: к моменту начала смешения топливной массы должны быть наработаны РСП и паста, подготовлен аппарат смешения, а также должна быть подготовлена технологическая оснастка и собрана с корпусом.

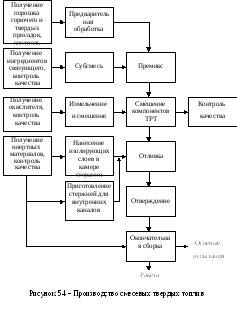

Технологический процесс производства СРТТ в США представлен на рисунке 54 [49].

Как показывает анализ, и в технологическом процессе изготовления зарядов, разработанном в США, центральное место занимают операции смешения компонентов РТТ и отливка заряда.

2.7.2.1 Приготовление рабочей смеси порошков

Рабочая смесь порошков представляет собой механическую смесь минерального окислителя, отвердителя, эксплуатационной добавки и антислеживающего вещества. Все компоненты, входящие в состав РСП, должны иметь неорганическую природу.

Категорически запрещается вводить в РСП компоненты, име-ющие органическую природу, а также металлические горючие, сплавы металлов и их гидриды.

Основным компонентом РСП является окислитель, роль которого в большинстве рецептур как у нас, так и за рубежом (США, Франция) выполняет ПХА, выпускаемый в соответствии со строгими техническими условиями (ТУ). Наиболее трудоемкой операцией приготовления РСП является подготовка ПХА, т.к. от его влажности, формы частиц и их распределения по размерам зависят как реологические свойства топливных масс, так и физико-механические характеристики топлива.

Установлено, что наилучшие результаты достигаются при использовании ПХА с двух- или трехфракционным составом, т.к. такое распределение позволяет добиться плотной упаковки частиц и минимального расстояния между ними.

Получение требуемого распределения частиц по размерам и выполнение предусмотренных ТУ размеров и формы частиц являются важнейшими задачами процесса приготовления окислителя. Крупные фракции частиц ПХА поступают в специальном контейнере УК-1 или УК-1М (рисунок 55) с требуемым гранулометрическим составом и влажностью [48].

Транспортный контейнер УК-1 предназначен для транспортирования, хранения и смешения сухих порошкообразных ВМ в производствах ЭКС. Он имеет два варианта исполнения, которые отличаются друг от друга только формой защитных мембран (ЗМ) у вышибных поверхностей (ВП): прямоугольной и круглой. Транспортные контейнеры УК-1 могут изготавливаться как из нержавеющей стали (УК-1М), так и из алюминия (УК-1А). В целях обеспечения безопасности для каждого ВМ определяется свой коэффициент заполнения (КЗ) [52].

Конструктивно транспортный контейнер (ТК) УК-1 выполнен в виде жесткого металлического корпуса 3, сверху которого имеется загрузочный люк 2, а сбоку выгрузочный люк 5, закрываемый крышкой. Две боковые и задняя стенки контейнера имеют окна 1, которые закрываются защитными мембранами 4 (вставками − вышибными поверхностями). Герметичность соединения ЗМ и корпуса обеспечивается прокладкой 6, которая поджимается фланцем 7. Для предохранения ЗМ от разрушения при транспортировании и хранении (в случае удара) установлена крупноячеистая сетка.