Разинов (диск) / Лекции ПАХТ ч.2 / Мембранное разделение / Мембранное разделение

.docГЛАВА М. МЕМБРАННОЕ РАЗДЕЛЕНИЕ

М. 1. Общие сведения. Классификация методов мембранного разделения

Мембранное разделение – процесс разделения газовых или жидких смесей с помощью мембран. Мембраны – полупроницаемые перегородки, избирательно пропускающие компоненты газовых или жидких смесей.

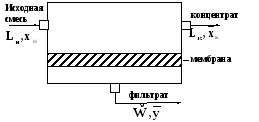

Рассмотрим процесс мембранного разделения на примере бинарного раствора компонента В в растворителе А. Пусть растворитель проходит сквозь мембрану лучше, чем растворенное вещество. Тогда после контакта с мембраной исходная смесь разделится на два продукта: концентрат (ретант), обогащенный растворенным веществом В и фильтрат (пермеат), с меньшей концентрацией компонента В по сравнению с исходной смесью (рис. М.1.).

Рис. М.1. Схема процесса

мембранного разделения:

![]()

![]()

![]() - массовые расходы и

- массовые расходы и

![]()

![]()

![]() массовые доли компонента В

в исходной смеси, концентрате и фильтрате;

массовые доли компонента В

в исходной смеси, концентрате и фильтрате;

![]() <

<![]()

![]() <

<![]() .

.

Для представленной схемы процесса мембранного разделения можно записать уравнения материального баланса по смеси в целом и компоненту В соответственно:

![]() (М.1.)

(М.1.) ![]() (М.2)

(М.2)

Процесс мембранного разделения может характеризоваться селективностью и проницаемостью j. Селективность определяется долей растворенного компонента В, не прошедшего сквозь мембрану

![]() .

(М.3.)

.

(М.3.)

Если мембрана совершенно

не пропускает компонент В,

то

![]()

![]() - достигается полное разделение (компонент

В

отсутствует в фильтрате). Если же мембрана

одинаковым образом пропускает оба

компонента А

и В,

то ее селективность

- достигается полное разделение (компонент

В

отсутствует в фильтрате). Если же мембрана

одинаковым образом пропускает оба

компонента А

и В,

то ее селективность

![]() ,

,

![]() ,

разделение полностью отсутствует.

,

разделение полностью отсутствует.

Проницаемость (удельная производительность, поток массы) – масса фильтрата, проходящая через единицу поверхности мембраны за единицу времени

![]() ,

(кг/м2с).

(М.4.)

,

(кг/м2с).

(М.4.)

Классифицировать методы мембранного разделения можно по различным признакам. Так, в зависимости от природы движущей силы их можно подразделить на:

-

баромембранные (движущей силой является градиент давления

);

); -

диффузионно-мембранные (движущей силой являются градиенты химических потенциалов

);

); -

электромембранные ( движущей силой наряду с градиентами химических потенциалов является градиент электрического потенциала

)

)

Баромембранное разделение осуществляется за счет разности давлений по обе стороны мембраны. В зависимости от размера задерживаемых мембраной частиц баромембранные процессы подразделяют на:

а) обратный осмос (10-4 – 10-3 мкм);

б) ультрафильтрацию

(10-3 –

2![]() 10-2

мкм);

10-2

мкм);

в) микрофильтрацию

(2

![]() 10-2

– 10мкм).

10-2

– 10мкм).

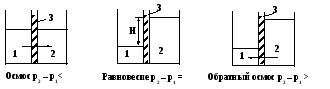

Обратный осмос.

В основе этого

процесса разделения лежит явление

осмоса

– самопроизвольного перехода растворителя

через мембрану в раствор. Перепад

давлений, который устанавливается при

этом между раствором и растворителем

по достижении равновесия, называется

осмотическим

давлением

![]() (рис. М.2.)

(рис. М.2.)

Рис.

М.2. Схематическое изображение переноса

растворителя и состояние равновесия в

сосуде, разделенном мембраной 3:

1

– расположение растворителя, 2

– расположение раствора;

р1

и

р2

– давления

жидкости в соответствующих частях

сосуда на одинаковом расстоянии от

днища,

![]() - осмотическое давление.

- осмотическое давление.

Для

проведения процесса обратного осмоса

необходимо создать перепад давлений

между раствором и растворителем,

превышающий осмотическое давление. Это

приведет к переносу растворителя из

раствора и увеличению концентрации

раствора (рис. М.2.) Обратный осмос

применяется, в основном, для разделения

растворов электролитов. При этом

осмотическое давление может составлять

десятки и сотни атмосфер, а рабочее

давление в аппарате и того больше. Так,

для морской воды

![]() =25

атм, а рабочее давление при ее опреснении

составляет примерно 60 атм.

=25

атм, а рабочее давление при ее опреснении

составляет примерно 60 атм.

Ультрафильтрация применяется для отделения высокомолекулярных соединений от низкомолекулярных, при этом проходят сквозь мембрану лишь последние. Осмотическое давление в таких растворах невелико и рабочие давления не превышают, как правило, десяти атмосфер.

Микрофильтрация служит для концентрирования растворов крупных коллоидных частиц. Этот процесс является промежуточным между ультрафильтрацией и обычным фильтрованием. Следует иметь в виду, что в отличие от фильтрования при мембранном разделении образуется концентрат в виде раствора, а не осадок.

Достоинствами баромембранных процессов разделения являются малые энергозатраты ввиду отсутствия фазовых превращений (мембранное опреснение воды требует в 10-15 раз меньше энергозатрат, чем дистилляция); низкие температуры, позволяющие разделять термически нестойкие соединения. К их недостаткам относятся высокие рабочие давления (особенно для обратного осмоса), а также падение селективности и проницаемости при увеличении концентрации растворов, обусловленное концентрационной поляризацией – увеличение концентрации растворенного вещества у поверхности мембраны. Для снижения концентрационной поляризации можно применить турбулизацию потока, перемешивание, вибрацию, что приводит к выравниванию концентраций.

Диффузионно-мембранное разделение осуществляется за счет различной скорости диффузии компонентов смеси через мембраны. Компоненты должны обладать различными коэффициентами диффузии, следовательно, отличающимися молекулярными массами и потенциалами взаимодействия (смотри 1.3.1. и П.3.2.). Диффузионно-мембранные процессы используют при испарении через мембрану (исходный раствор и концентрат жидкости, а фильтрат – пар); для разделения жидких растворов – диализ (исходный раствор и оба продукта жидкости), а также для разделения газовых смесей.

Электромембранные процессы применяют для разделения ионосодержащих растворов (электродиализ). Их движущей силой является совокупность градиентов химического и электрического потенциалов. Выражение для потока компонента i в отличие от (1.16.) будет иметь вид:

![]() ,

(М.5.)

,

(М.5.)

где

ezi

– заряд

иона,

![]() -

потенциал электрического поля.

-

потенциал электрического поля.

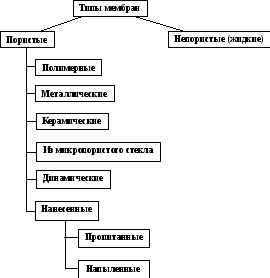

М.2. Типы мембран. Теории мембранного разделения

Мембраны, применяющиеся в промышленности, должны удовлетворять следующим основным требованиям: обладать высокими селективностью и проницаемостью, химической стойкостью, долговечностью, а также быть недорогими. Все мембраны можно разделить на пористые и непористые, называемые еще жидкими или диффузионными. В зависимости от материала и способа изготовления пористые мембраны в свою очередь подразделяются на различные типы. Классификация мембран представлена на схеме.

Полимерные

мембраны, изготавливаемые из полимерных

материалов вымыванием предварительно

введенных добавок или бомбардировкой

![]() -

частицами с последующим травлением

химическими реагентами, обладают узким

распределением размеров пор.

-

частицами с последующим травлением

химическими реагентами, обладают узким

распределением размеров пор.

Металлические мембраны получают выщелачиванием одного из компонентов сплава. Их достоинства заключаются в механической прочности, однородности структуры.

Керамические мембраны относятся к композитным материалам и изготавливаются двух- или трехслойными. На подложку с более крупными порами наносится тонкий мембранообразующий слой. Их основным преимуществом является химическая стойкость, что позволяет использовать для разделения агрессивных сред.

Мембраны из микропористого стекла получают путем кислотной обработки, при которой из стекломассы удаляются отдельные составляющие. Они также обладают химической стойкостью и жесткой структурой.

Нанесенные мембраны в зависимости от способа получения подразделяют на пропитанные и напыленные. Пропитанные мембраны изготавливают из пористого материала, например, металлокерамики, пропитывая его вначале раствором одной соли, а затем другой, образующей с первой нерастворимый осадок, уменьшающий размер пор до нужного. Напыленные мембраны получают напылением на пористую подложку тонкого слоя хорошо сцепляющегося с ней материала, обычно, полимерного, что позволяет регулировать размер пор.

Динамические мембраны получаются при фильтровании растворов, содержащих коллоидные частицы, через пористые подложки. Осадок коллоидных частиц составляет мембранный слой. Преимуществами таких мембран являются высокая проницаемость, долговечность, простота очистки (нужно просто смыть мембранный слой растворителем, подавая его под давлением с противоположной стороны мембраны, а затем при возобновлении процесса мембрана самовосстановится).

Непористые (диффузионные, жидкие) мембраны представляют собой, как правило, квазигомогенные гели, обуславливающие разделение веществ за счет различия их коэффициентов диффузии в мембране.

Единой теории, позволяющей объяснить и получить математическое описание мембранного разделения для всех типов мембран и методов мембранного разделения, не существует. Можно выделить несколько теорий, каждая из которых обладает ограниченной применимостью.

Теория просеивания предполагает, что через поры проходят частицы малых размеров, а большие задерживаются. Она применима для процессов ультрафильтрации и микрофильтрации, осуществляемых через пористые мембраны, но не пригодна для обратного осмоса и диффузионно-мембранного разделения.

Диффузионная теория, основанная на различии диффузионных потоков различных компонентов, применима только для диффузионно-мембранного разделения через жидкие мембраны.

В соответствии с теорией отрицательной адсорбции на поверхности мембраны адсорбируются только молекулы растворителя, поэтому они и проходят сквозь мембрану. Данная теория применима, в основном, для обратного осмоса.

М.3. Конструкции мембранных аппаратов

Аппараты с пористыми мембранами классифицируются по типу мембранных элементов, которые могут быть плоскими, трубчатыми, спиральными и волокнистыми.

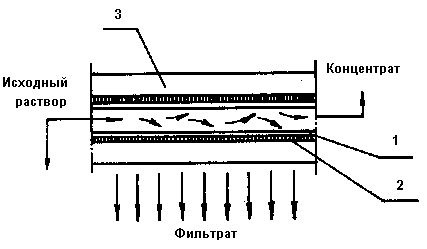

Конструкцию аппаратов с плоскими мембранными элементами рассмотрим на примере аппарата типа «фильтрпресс» (рис. М.3.).Разделяющей элемент состоит из двух мембран 1, уложенных по обе стороны дренажной пластины 2, которая изготовлена из крупнопористого материала. Между разделяющими элементами расположены полые пластины (рамы) 3. Как показано на рис. М.3, полые элементы чередуются с разделяющими и такая сборка зажимается с двух сторон торцевыми пластинами 4 при помощи стягивающих болтов 5. Разделяемый раствор последовательно проходит через все разделительные элементы, концентрируется и удаляется из аппарата. Прошедший же через мембрану фильтрат стекает по дренажным пластинам вниз и выводится из аппарата.Аппараты типа "фильтрпресс" отличается простотой изготовления и сборки, замены мембран. Основным недостатком этих аппаратов является малая удельная поверхность мембран: 60 - 300 м2/м3 (поверхность мембран на единицу рабочего объема аппарата).

Аппараты с трубчатыми мембранными элементами применяют для обратного осмоса, но особенно широко их применяют для ультрафильтрации. Трубчатый мембранный элемент показан на рис. М.4, где обозначено: 1 - мембрана, 2 - подложка, 3 - пористая труба. Схема движения потоков - исходного раствора, концентрата и фильтрата также указана на рисунке. Аппарат с трубчатыми элементами показан на рис. М.5., где в трубных плитах 1 герметично закреплены разделительные трубчатые элементы 2. Потоки исходного раствора, концентрата и фильтрата указаны на рисунке.

По виду такой аппарат сходен с кожухотрубчатым теплообменным аппаратом. Положительные качества аппаратов с трубчатыми разделительными элементами заключаются в следующем: малая материалоемкость; хорошие гидродинамические условия работы мембраны, так как обеспечивается равномерность потока раствора во всех точках поверхности; относительно небольшое гидравлическое сопротивление разделительных элементов. Недостатком является малая удельная поверхность мембран: 60-200 м2/м3.

Рис. М.3. Мембранный аппарат типа «Фильтрпресс»:

1 – мембраны, 2 – дренажные пластины, 3 – рамы,

4 – торцевые пластины, 5 – стягивающие болты.

Рис. М.4. Трубчатый элемент для мембранного разделения:

1 – мембрана, 2 – подложка, 3 – пористая труба.

Рис. М.5. Мембранный аппарат с трубчатыми элементами.

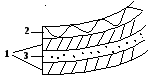

Аппараты со спиральными мембранными элементами (рулонные) изготавливаются из четырехслойной пластины, свернутой в спираль и конструктивно схожи со спиральными теплообменниками. Схематично спиральный мембранный элемент изображен на рис. М.6. Он состоит из сетки-сепаратора 2 , по которой подается исходный раствор и выходит концентрат, двух мембран 1 и расположенного между ними дренажного слоя. Раствор, проходя по сетке-сепаратору, концентрируется за счет удаления части растворителя через мембраны в дренажный слой, из которого отводится фильтрат. Аппараты со спиральными мембранными элементами обладают большей удельной поверхностью (300-800 м2/м3) и малой металлоемкостью, но более сложны в изготовлении и монтаже, а также имеют значительное гидравлическое сопротивление как сетки-сепаратора, так и дренажного слоя.

Рис. М.6. Схематическое изображение спирального мембранного элемента:

1 – мембраны, 2 – сетка- сепаратор, 3 – дренажный слой.

Аппараты с волокнистыми мембранными элементами представляют собой пучки мембран, изготовленных в виде полых волокон, концы которых с помощью эпоксидной смолы закреплены в трубных решетках 3 (рис. М.7.). Такие аппараты применяются для баромембранных процессов. Волокна имеют наружный диаметр 45-1000 мкм и толщину стенки 10-200 мкм. Подача исходного раствора возможна как внутрь волокон (рис. М.7.), так и снаружи. Достоинствами таких аппаратов является высокая удельная поверхность мембран (20000-30000 м2/м3), а недостатком – необходимость предварительной очистки растворов от механических примесей.

Рис. М.7. Схема мембранного аппарата с полыми волокнами:

1 –корпус, 2 – крышки, 3- трубные решетки, 4 – волокна.

Конструкции аппаратов с жидкими мембранами зависят от способа создания мембраны. Так, слой жидкой мембраны может располагаться между двумя плоскими параллельными полимерными пористыми перегородками, пропускающими исходный раствор, но удерживающими гель, из которого состоит мембрана. В этом случае конструкция аппарата будет идентична аппаратам с плоскими пористыми мембранами, например, «фильтрпресс» рис. М.3.

Мембрана может образовывать жидкую пленку на поверхности разделяемой жидкости (испарение через мембрану), но удельная поверхность мембраны в этом случае невелика. Гораздо большую удельную поверхность можно обеспечить, если «мембранная жидкость» будет обволакивать капли разделяемой жидкости, распределенные в сплошной фазе (эмульсия). В этом случае для проведения процессов мембранного разделения пригодны экстракторы, например, полый распыливающий, роторно-дисковый и другие.