организация хранения зч и м

.pdf

2. ОРГАНИЗАЦИЯ ХРАНЕНИЯ ЗАПАСНЫХ ЧАСТЕЙ И МАТЕРИАЛОВ

2.1. Определение номенклатуры и объемов хранения деталей на складах

Общеизвестно, что хранить все выпускаемые в качестве за пасных частей детали у дилера, и тем более на АТП, не рациональ но. Это приведет к значительному увеличению запасов, росту складских площадей и, самое главное, к неэффективному использо ванию запасов - большая их часть останется лежать «мертвым гру зом». С другой стороны, выход деталей из строя носит случайный характер и теоретически в любой момент времени может понадо биться любая деталь из запасных частей.

Изучение отечественного и зарубежного опыта организации материально-технического обеспечения показало, что решается эта сложная задача путем применения складской формы продвижения продукции от изготовителей к потребителям, заключающейся в централизации различных по номенклатуре и объему запасов на складах различных уровней.

По мере необходимости детали нужной номенклатуры со склада высшего уровня передаются на склад низшего уровня, под держивая тем самым необходимый для удовлетворения спроса за пас на каждом из них.

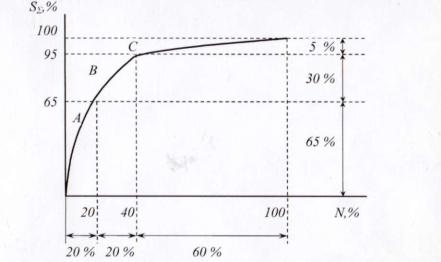

Определение номенклатуры запасных частей и объемов хра нения на складах осуществляется различными методами. В основу наиболее распространенного положено деление всей номенклатуры запасных частей для каждой модели автомобиля по частоте спроса на группы А, В и С (рис. 2.1).

Первая группа «А» или детали высокого спроса включает около 20 % общей номенклатуры, но при этом ими удовлетворяется

85 |

% заказов потребителей, а стоимость составляет 65 |

% общей |

||

стоимости номенклатуры. |

|

|

||

|

Вторая |

группа «В» или детали среднего |

спроса, |

включает |

20 |

% общей |

номенклатуры, удовлетворяя только |

10 % спроса при |

|

стоимости в 30 % от общей стоимости номенклатуры. |

|

|||

Третья группа «С» или детали редкого спроса, включают бо лее 60 % общей номенклатуры, удовлетворяет около 5 % спроса при стоимости около 5 % от общей стоимости номенклатуры.

Рис. 2.1 - Взаимосвязь номенклатуры N и стоимости Si запасных частей (график ABC)

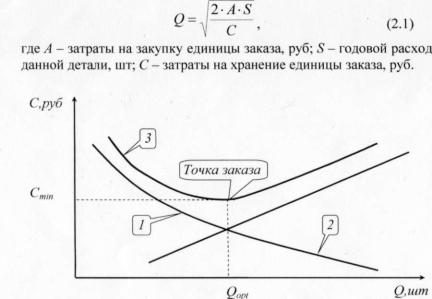

Для определения объема хранения каждой детали и момента заказа очередной партии для пополнения запаса применяются раз личные методы - от простейших таблиц спроса, до сложных эко номико-математических расчетов. С их помощью определяют раз мер заказа и количество заказов в году, при которых суммарные за траты на закупку и хранение одной детали минимальны (рис. 2.2).

Если заказать сразу количество запасных частей, равное всей годовой потребности предприятия, то затраты на закупку, доставку, подготовку заказа, получение и контроль на единицу заказа будут минимальны, при этом затраты на хранение - максимальными и наоборот.

Оптимальный размер заказа Q по критерию минимизации со вокупных затрат на хранение запаса и повторение заказа рассчиты вается по формуле Вильсона

1 |

2 |

Рис. 2.2 - Определение оптимального размера заказа запасных час тей: 1 — затраты на закупку; 2 — на хранение; 3 - суммарные

Сеть сбыта стоится таким образом, чтобы гарантировать по лучение деталей группы «А» в течение суток, а деталей группы «В» и «С» в течение 2...3 суток после поступления заказа.

2.2. Управление запасами на складах

Формирование и контроль запасов - основные составляющие, от которых зависит своевременное устранение дефицита или зато варивания. Они предусматривают поддержание такого соотноше ния деталей частого и нерегулярного спроса, которое обеспечивает высокую оборачиваемость запасов при удовлетворительном обес печении потребителей и оптимальных расходах на их содержание. Эта цель достигается решением следующих задач:

• учет текущего уровня запаса на складах различных уровней;

•определение размера минимального (страхового) уровня запа са;

•расчет размера заказа;

•определение интервала времени между заказами.

Для удовлетворения спроса в любой момент, независимо от задержек в поставках или от скачка количества заказов, применяют систему, предусматривающую наличие страхового запаса.

Оптимальный размер запасов каждой детали определяется с учетом разделения номенклатуры по частоте спроса.

Для деталей группы «А» в общий размер запаса включается наибольший страховой запас, чем обеспечивается покрытие любых скачков спроса. Для деталей группы «В» в размер запаса включает ся средний страховой запас, а для деталей группы «С» - низкий или нулевой страховой запас.

Периодичность контроля наличных запасов на складе сле дующая:

•группа «А» - частый контроль (например, раз в неделю);

•группа «В» - раз в месяц;

•группа «С» - раз в квартал.

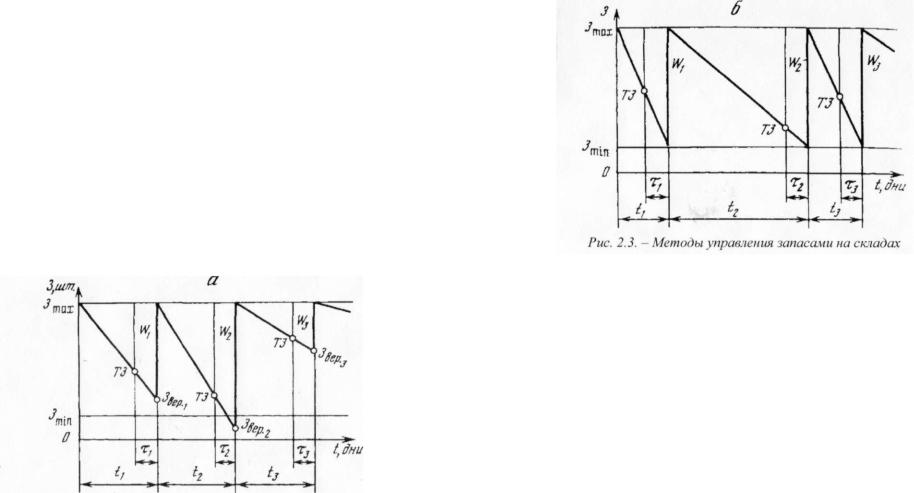

Для управления запасами на складах запасных частей с целью обеспечения оптимального их уровня применяют два метода (рис. 2.3):

•с постоянной периодичностью поставок;

•с постоянных объемом поставок.

Сущность первого метода (рис. 2.3а) заключена в следующем - запасные части заказываются и поступают на региональный склад или склад дилера через равные промежутки времени {t\=t2=h), ре гулирование запаса осуществляется путем изменения объема пар

тии поставки (Wy^Wj^Wi). |

Поставка осуществляется несколько |

раз |

в месяц (например, 10, |

20, 30 числа), а заказ на склад высшего |

|

уровня направляется за несколько дней до поставки (например, |

8, |

|

18, 28 числа) (т!=Т2=Тз). Управление складскими запасами заключа ется в том, что в момент заказа ТЗ по фактическим данным о нали чии деталей данного наименования на складе устанавливается ве роятный размер их запаса ЗВЕР В момент поставки и заказывается партия, равная разности между максимальным запасом ЗМАХ и веро

ятным ЗВЕР (ЗМАХ ~ ЗВЕР)- Тем самым обеспечивается гарантирован-

3 |

4 |

ное наличие требуемого количества деталей. К достоинству этого метода можно отнести простоту, а к недостаткам - применимость только при равномерном расходе деталей.

При использовании второго метода поступление запасных

частей происходит равными заранее определенными партиями (W\=W2=Wx), но интервалы между поставками различны (^хФНФН)-

Очередной заказ производится когда запас снижается до опреде ленного, так называемого порогового уровня. Он рассчитывается таким образом, чтобы поступление очередной партии произошло в момент, когда фактических запас деталей на складе достигнет Зт;п. К положительным свойствам этого метода можно отнести возмож ность поставки деталей оптимальными, исходя из конкретных ус ловий доставки и хранения партиями, что позволяет сократить за траты на содержание и пополнение запаса. К отрицательным можно отнести необходимость систематического и непрерывного контроля наличных запасов.

2.3 Основные способы хранения запасных частей и материалов

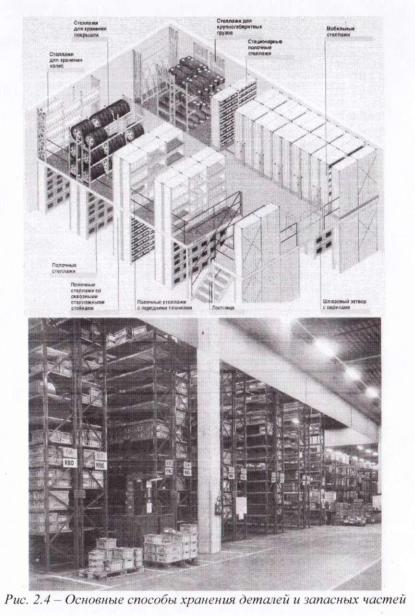

Изделия и материалы располагают на специальных стелла жах, позволяющих быстро отыскивать то, что необходимо в дан ный момент для производства.

Запасные части обычно хранят на многоярусных стеллажах (рис. 2.4), которые на крупных предприятиях могут быть механизи рованными. Агрегаты автомобиля устанавливают на специальных подставках.

Металлы в прутках хранят на многоярусных стеллажах в гори зонтальном положении. Листовые металлы - в кипах или в верти кальном положении в клетках стеллажей.

Легковоспламеняющиеся материалы и кислоты хранят в огне стойком изолированном (отдельном) помещении. Бутыли кислоты располагают отдельно в отгороженном помещении в специальной мягкой таре.

Моторные, трансмиссионные и другие смазочные материалы хранят на специальном складе топливосмазочных материалов, там же хранят технические жидкости и пластичные смазки.

5 |

6 |

Монтажный, режущий, контрольно-измерительный инстру мент и приспособления хранят в инструментально-раздаточной кладовой в многоярусных клеточных стеллажах, с тем, чтобы каж дый номенклатурный номер имел отдельную ячейку.

В такелажной кладовой хранят и выдают погрузочный инвен тарь (брезенты, веревки, цепи и т.д.), а также выполняют его про сушку, ремонт, учет и пополнение. В кладовой обычно использу ются многоярусные полочные стеллажи.

Склад утиля оборудуется специальной тарой. Он принимает от производства негодное имущество и отработанные материалы и сдает их соответствующим организациям для утилизации.

Шины, резинотехнические изделия и материалы хранят на специальных складах, желательно в подвальных или полуподваль ных помещениях, температура в которых не должна превышать +20° С, а относительная влажность 50...60 %. Кроме того, резино технические изделия должны быть защищены от дневного света и попадания в помещение паров бензина, керосина и т.п. Покрышки хранятся в вертикальном положении не ближе 1 м от батарей ото пления. Рекомендуется периодическое переворачивание на стел лажах. Камеры хранятся на вешалках в слегка накачанном виде и обсыпанные тальком.

Таким образом, на АТП должен функционировать основной материальный склад с секциями для шин, лакокрасочных материа лов и химикатов, специальный склад хранения и выдачи топливосмазочных материалов, склад утиля.

7 |

8 |