книги2 / 152-1

.pdf

Классификация современных методов формообразования бесшовных структур костюма и технологий аддитивного производства

ушло 400 часов, а на сборку – 24 часа. Гибкие части зафикси- рованы по бокам кожаными ремнями, а верхняя жесткая часть застегнута на пластиковую кнопку.

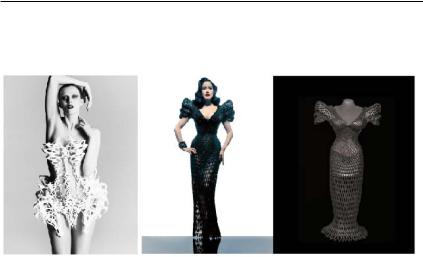

Рис. 54. Аддитивнаятехнологияформообразованияодежды(FDM). Автор: Френсис Битонти, 2013 г.

Второе изделие, состоящее из объемной юбки и ветви- стогоабстрактноготопа, состоиттакжеизмножествачастей, выполненных твердым и гибким пластиком и склеенных друг сдругом. Виртуальныемоделиодежды, расположенные на интернет-платформе, доступны для скачивания и печати пользователями в домашних условиях. В инструкции к изго- товлению изделий дизайнер сообщает, что в зависимости от рабочей области принтера может потребоваться разбить файл перед печатью и сборкой на более мелкие части. Трех- мерные части смоделированы без нависающих участков, по- этому файлы могут печататься без специальных поддержи- вающих конструкций [112].

Другой ряд практических примеров использования тех- нологии FDM печати в костюме основывается на дизайнер- скомпоискеизготовленияпластичногоматериала. Работаяс гибким материалом FilaFlex, дизайнер одежды Данит Пелег (Danit Peleg) в 2015 году смоделировала в рамках коллекции

«Liberty leading the people» в программе Blender куртку, ос-

нованную на треугольной фрактальной структуре (рис. 55).

120

Формообразование трехмерных оболочковых структур костюма по принципу наслоения материала

Разделив изделие на плоские участки, автор напечатала их на персональных принтерах с небольшой рабочей поверхно- стью (200 х 200 мм), а затем склеила их между собой, создав криволинейную форму изделия. В поиске способа изготов- ленияболеепластичногоматериала, ДанитПелег, взявзаос- нову мезоструктурированные сотовые материалы Андреаса Бастиана, разработала различные структуры ячеистых поло- тен. На основе таких полотен, в трехмерном редакторе раз- рабатывались формы одежды и печатались по частям, кото- рые затем склеивались, образуя трехмерные пластичные кружевные формы [127].

Рис. 55. Аддитивнаятехнологияформообразованияодежды(FDM). Автор: Данит Пелег, 2015–2016 гг.

121

Классификация современных методов формообразования бесшовных структур костюма и технологий аддитивного производства

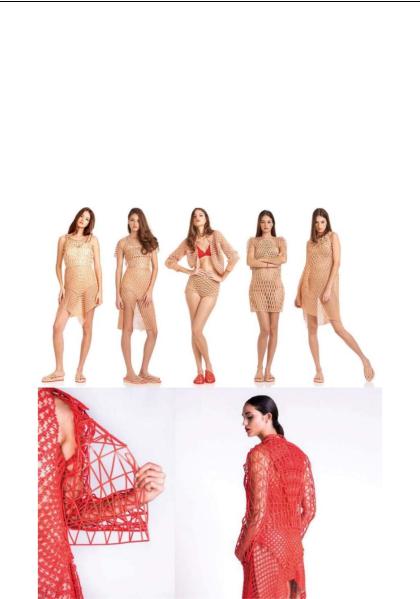

Рис. 56. Аддитивнаятехнологияформообразованияодежды(FDM). Автор: Милинич-Богданович, 2018 г.

Рис. 57. Аддитивнаятехнологияформообразованияодежды(FDM). Автор: Мария Алехандра Мора-Санчес, 2017 г.

122

Формообразование трехмерных оболочковых структур костюма по принципу наслоения материала

Дизайнер Милинич-Богданович (Milinić-Bogdanović) в 2018 году создал коллекцию одежды, состоящую из пластич- ныхнакидок, платьевитопов, сиспользованиемгибкогома- териала ТПУ NinjaFlex и персонального принтера с печатаю- щей областью всего 100 х 100 х 100 мм. Одежда формирова- лась за счет модульного соединения множества напечатан- ных перфорированных плоских тонких пластин. За счет ис- пользования в структуре пластин фрактальной перфорации, напоминающей жилистую структуру листьев, соединенные пластины кажутся единым целым (рис. 56). Данная техноло- гия позволяет добиться в напечатанном материале эффекта пластичности при низкой плотности материала, что явля- ется революционным аспектом в развитии технологий трех- мерной печати одежды [144].

Более адаптируемое к носке и фигуре человека изделие принадлежит американскому дизайнеру Марии Алехандры Мора-Санчес в соавторстве с компанией Cosine Additive. Напечатанное на 3D-принтере по частям платье Loom вы- полненоиз соединенныхмеждусобойгибкихтреугольников (Рис. 57). Платье в точности повторяет криволинейные ли- ниифигурычеловека, приспосабливаяськдвижениямтелаи адаптируясь к особенностям носки. Данный эффект был до- стигнут за счет трехмерного сканирования фигуры модели. Виртуальная фигура послужила основой для создания ячеи- стой поверхности платья, которую под размеры рабочей об- ласти принтера разделили на отдельные плоские фраг- менты. Данные фрагменты печатались отдельно и затем со- единялись друг с другом клеевым способом, не нарушая об- щую криволинейную форму изделия [118].

Технология селективного лазерного спекания (SLS – Selective Laser Sintering) заключается в формировании физиче- ского объекта путем послойного спекания порошковых нейлоновых термопластов с помощью одного или несколь- ких лучей лазера.

Рассмотрим практические примеры изготовления одежды по технологии SLS-печати.

Студия дизайна Nervous System в 2016 году представила в Музее изящных искусств в Бостоне пластичное модульное

123

Классификация современных методов формообразования бесшовных структур костюма и технологий аддитивного производства

платье с фактурой, напоминающее чешую (рис. 58). Взаимо- связанные элементы платья сделаны из миниатюрных, наложенных друг на друга, треугольных деталей, выстроен- ных в виде мозаики, благодаря чему, несмотря на жесткость отдельной детали, вместе они образуют гибкое полотно. Для его создания использовалась специальная кинематическая технология формирования в 3D-принтере единой сложен- ной детали. Виртуальная модель платья была разделена на три секции, которые печатались по отдельности и собира- лись с помощью систем фиксаций, находящиеся на каждом модуле. Платье состоит из 1600 частей, соединенных между собойспомощьюболее чем2600 петельиимеющихвозмож- ность перестраиваться. С помощью такой конструкции пла- тье может трансформироваться в топ или юбку [134].

Рис. 58. Аддитивная технология формообразования одежды (SLS).

Студия дизайна Nervous System, 2014 г.

124

Формообразование трехмерных оболочковых структур костюма по принципу наслоения материала

В поиске способов изготовления одежды с пластичными свойствами по технологии трехмерной печати SLS дизай- неры экспериментируют с различными структурными фор- мами, используя мягкие материалы. Таким примером слу- жит серия изделий, изготовленная в 2017 году Минджинг Лин (Mingjing Lin) и Цай-Чун Хуан (Tsai-Chun Huang) в рам-

кахпроекта«Fold the Inter-fashionality» длякитайскойоперы (рис. 59). Объединившие традиционное восточное искус- ство, дизайнеры разработали несколько форм элементов одежды, которые, благодаряиспользованиютехнологииSLS, печатались целиком, а не по частям [139]. Сам по себе напе- чатанный материал из FilaFlex имеет довольно низкий уро- вень пластичности, но применение различных перфораций, складчатостей и нитеобразной структуры увеличивает пла- стичность изделия. К примеру, разработанный китайскими дизайнерами длинный браслет, состоящий из геометриче- ских модулей, может растягиваться за счет линейной зигза- гообразной подложки. Другая форма элемента одежды имеет вид сложенной объемно-пространственной формы в виде оригами, которая задавалась при трехмерном модели- ровании. Пластичность напечатанного воротника достига- ется за счет использования специальной структуры, которая состоит из перпендикулярно переплетенных нитеобразных элементов. В 2020 году авторы разработали ряд плоских кре- стообразных конструкций из модулей геометрической формы, соединяющиеся между собой подвижными систе- мами фиксаций. Конструкция-развертка одевается через го- лову, образуя свободный силуэт с выраженными гранями модулей.

125

Классификация современных методов формообразования бесшовных структур костюма и технологий аддитивного производства

Рис. 59. Аддитивная технология формообразования одежды (SLS). Авторы: Минджинг Лин, Цай-Чун Хуан, 2017–2020 гг.

126

Формообразование трехмерных оболочковых структур костюма по принципу наслоения материала

Рис. 60. Аддитивная технология формообразования одежды (SLS). Одежда из печатного текстиля Modeclix, 2019 г.

127

Классификация современных методов формообразования бесшовных структур костюма и технологий аддитивного производства

Один из главных вопросов использования технологии 3D-печати в одежде заключается в том, как сделать ее удоб- ной для ношения. В отличие от других технологий печати, селективное лазерное спекание позволяет печатать сверх- тонкие элементы из пластичного материала. Это преимуще- ство вошло в основу создания печатного текстиля Modeclix. Разработанный в университете Хартфордшира (г. Лондон) печатный текстиль представляет собой гибкие пласты со звеньевойвязанойструктурой, котораядаетматериалуими- тацию традиционной ткани. После печати пласты соединя- ются между собой и могут формировать одежду с высоким вариативным диапазоном (рис. 60).

Технология стереолитография SLA (сокр. от Stereolithography) заключается в изготовлении трехмерных объектов путем отвердевания жидкой фотополимерной смолы «за счет облучения ультрафиолетовым лазером или другим схожим источником энергии» [88; 120].

Технологии 3D-печати позволяют выполнять сложные формы и фактуры костюма, которые были бы невозможны при использовании традиционных технологий изготовле- ния изделий. К примеру, модельер Ирис ван Харпен (Iris Van Herpen) в сотрудничестве с архитектором Никколо Касас (рис. 61), выпускает напечатанные коллекции одежды в чет- кой взаимосвязи с зооморфными и биометрическими тен- денциями в футуристической архитектуре, где структурные формы переносятся в искусственную окружающую среду из органических моделей флоры и фауны. Примером такого концептуального синтеза является полупрозрачное платье с многочисленными шипами, изготовленное в 2015 году в рамках коллекции Hacking Infinity [114]. Шипы, являющиеся частьюосновы, реагируютнадвижениечеловека, меняягра- дус наклона, и тем самым, добавляют изделию динамиче- скую природную образность. Платье, как и другие примеры печатной одежды, формировалось в виртуальном простран- стве на основе трехмерного сканирования фигуры модели, затем, разделенное на части, выводилось на печать, после чего секции склеивались между собой.

128

Формообразование трехмерных оболочковых структур костюма по принципу наслоения материала

Рис. 61. Аддитивная технология формообразования одежды (SLA). Авторы: Ирис ван Харпен, 2011–2016 гг.

129