Детали машин / Konspekty_lekcii / Конспекты лекций / Лекция 9. Ременные передачи

.pdf

Отсюда находим

F1 F2 Ft .

С другой стороны, с учетом предварительного натяжения

F1 F2 2F0 .

Решая два последних уравнения совместно, находим

F1 F0 0,5Ft , F2 F0 0,5Ft .

Соотношение натяжений ведущей F1 и ведомой F2 ветвей при работе без учета центробежных сил определяют по известному уравнению Л. Эйлера, выведенному для нерастяжимой нити, скользящей по цилиндру:

F1 e fβ , F2

где е – основание натурального логарифма; f – коэффициент трения; β – угол скольжения, приближенно равный 0,7 угла обхвата α.

Формула показывает, что соотношение F1 зависит от коэффициента

F2

трения и угла скольжения. Решая полученное уравнение с учетом вышеопределенных усилий в ветвях, можно записать

F1 Ft q , q 1

F2 Ft 1 , q 1

где q = еf β.

Напряжения. От действующих усилий в ремне возникают соответствующие напряжения:

напряжения растяжения:

σ |

F1 |

; |

σ |

|

|

F2 |

; |

2 |

|

||||||

|

|

||||||

1 |

A |

|

|

|

A |

|

|

|

|

|

|

|

|

напряжение от действия центробежных сил

γv2

σц q ,

где плотность материала ремня, кг м3; v скорость ремня, м с;

11

напряжения от изгиба на шкивах:

σ |

|

E |

δ |

, |

σ |

|

E |

δ |

, |

|

из1 |

d1 |

из2 |

d2 |

|||||||

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

где Е модуль упругости материала ремня, МПа; толщина ремня, мм; d1 и d2 диаметры ведущего и ведомого шкивов, мм.

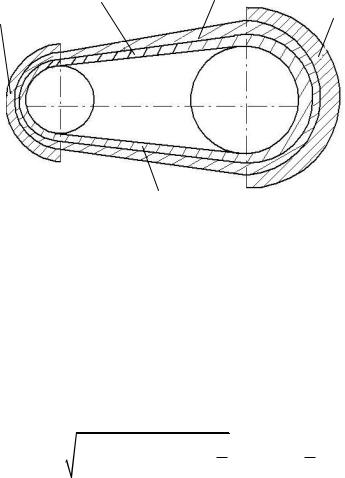

Эпюра распределения напряжений по длине ремня представлена на диаграмме напряжений (рис. 9.10).

σF1 |

σц |

σиз2 |

σиз1 |

σF2

Рис. 9.10

При расчете ремней на долговечность используют выражение

σmax σ1 σиз σц .

Давление на вал. При передаточном числе i = 1

Fв = 2F0.

При i > 1

Fв

F1 F2 2F1F2 cos 2γ 2F0 cos 2γ .

F1 F2 2F1F2 cos 2γ 2F0 cos 2γ .

5. Условия работоспособности, кривые скольжения, критерии расчета

Основными критериями расчета ременных передач являются:

тяговая способность или прочность сцепления шкива с ремнем (избежание буксования ремня);

долговечность ремня (срок службы).

В настоящее время основным является расчет по тяговой способности как наиболее изученный.

12

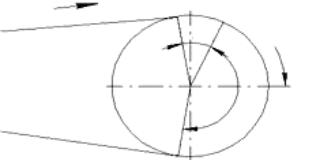

γ ω

β

Рис. 9.11

Работа упругого ремня связана с упругим скольжением по шкивам. Неизбежность упругого скольжения при работе ремня связана с тем, что натяжения, а следовательно, и относительное удлинение ведущей и ведомой ветвей ремня различнs. При обегании ремнем ведущего шкива его натяжение падает, ремень укорачивается и проскальзывает на шкиве. На ведомом шкиве ремень удлиняется и опережает шкив. Скольжение происходит не на всей дуге обхвата α, а на некоторой ее части β – дуге скольжения (рис. 9.11).

Сила трения между шкивом и ремнем передается в основном на дуге скольжения. Дуга скольжения располагается со стороны сбегания ремня со шкива. Со стороны набегания ремня располагается дуга покоя γ, т. е. постоянного сцепления ремня со шкивом. Окружная скорость каждого шкива равна скорости набегающей ветви. При холостом ходе β = γ = 0. По мере

роста |

нагрузки дуга скольжения растет, и когда она будет равна дуге |

обхвата, т. е. |

β = α, наступает полное проскальзывание или буксование |

ремня.

Относительное скольжение равно разности относительных удлинений ведущей ξ1 и ведомой ξ2 ветвей:

ξ = ξ1 – ξ2.

По закону Гука

ξ1 = F1/EA; ξ2 = F2/EA,

тогда можно записать

ξ = (F1 F2)/EA.

13

Расчет по тяговой способности. Основным расчетом для ремней является расчет по тяговой способности, который заключается в построении кривых скольжения. Расчет на долговечность является проверочным. Кривые скольжения (рис. 9.12) строятся по экспериментальным данным в координатах: по оси ординат откладывают относительное скольжение ξ (%) и

КПД |

передачи η, а по оси абсцисс – коэффициент тяги φ |

Ft |

, который |

||||||

|

|||||||||

|

|

|

|

|

|

|

|

2F0 |

|

представляет собой относительную нагрузку передачи. |

|

|

|||||||

|

ξ, % |

|

|

|

η |

|

η |

|

|

|

|

|

|

|

|

|

|

||

|

0,04 |

|

|

|

|

|

0,8 |

|

|

|

|

|

|

|

|

|

|

|

|

|

0,03 |

|

|

|

|

|

0,6 |

|

|

|

0,02 |

|

|

|

|

|

0,4 |

|

|

|

|

|

|

|

|

|

|

|

|

|

0,01 |

ξ |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

φ |

|

|

|

0 |

0,1 |

0,2 |

0,3 |

0,4 |

0,5 |

φmax |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

φк |

|

|

|

|

|

|

|

Рис. 9.12 |

|

|

|

|

|

|

С ростом нагрузки упругое скольжение увеличивается линейно, при |

||||||||

этом |

значительно увеличивается |

η. |

Эта |

закономерность наблюдается до |

|||||

φк критического значения коэффициента тяги, соответствующего наибольшей допустимой нагрузке на ремне. При дальнейшем росте нагрузки возникает проскальзывание ремня, суммарное скольжение быстро возрастает и наблю-дается частичное буксование, КПД резко падает. При предельном значении φ = φmax наступает полное буксование. Из кривых скольжения следует, что наибольшая тяговая способность ремня соответствует φк.

Значения φк |

для |

различных ремней установлены экспериментально, для |

|

плоских ремней |

φк = 0,4–0,6, для клиновых φк = 0,7–0,9. |

|

|

Расчет по тяговой способности проводят по допускаемому полезному |

|||

напряжению |

[K]. |

Полезным допускаемым напряжением |

называется |

отношение полезной (окружной) силы Ft к площади сечения А, т. е.

[K] = Ft /А.

Определим связь между коэффициентом тяги и допускаемым полезным

напряжением: |

|

|

|

|

|

K . |

|

Ft |

|

Ft |

: |

2F0 |

|

|

|

|

||||

к |

2F0 |

|

A |

|

A 2σ0 |

|

|

|

|

||||

Отсюда

14

[K] = 2σφк.

Экспериментально установлено, что для открытой плоскоременной передачи при σ0 = 1,8 МПа, ν = 10 м/с, α = 180º допускаемое полезное (приведенное) напряжение

K0 a w dδ .

min

Коэффициенты a и w определяются по таблицам в зависимости от σ0 и материала ремня, МПа. Отношение δ dmin задается также в зависимости от

dmin задается также в зависимости от

материала ремня. Для повышения долговечности ремня следует брать большие значения δ/dmin , так как это увеличивает долговечность и прочность

ремня.

Приведенная выше формула для вычисления дана для определенных условий. При определении расчетной величины допускаемого полезного напряжения необходимо ввести ряд коэффициентов, учитывающих действительные условия работы передачи. Для плоского ремня

K K0 K Kα Kb ,

где K – коэффициент, учитывающий ослабление сцепления шкива с ремнем

(для автоматического натяжения не учитывается); K – коэффициент, учитывающий влияние угла обхвата малого шкива; Kb – коэффициент, учитывающий вид передачи и ее расположение.

Указанные выше коэффициенты задаются в таблицах.

Площадь поперечного сечения ремня вычисляют исходя из определенного значения допускаемого полезного напряжения ремня и действующей окружной силы:

F

A Kt .

Полученное значение площади А согласовывают с ГОСТом и принимают стандартные величины b и δ.

Особенности расчета клиновых и поликлиновых ремней

заключаются в определении количества ремней в клиновых ремнях и количества ребер в поликлиновых:

Z |

k P |

Z , |

d 1 |

||

P0kαkl kz |

15

где kd – коэффициент режима нагрузки, зависящий от количества смен работы механической системы, kd ≤ 1; kα – коэффициент, учитывающий угол обхвата; kl – коэффициент, учитывающий длину ремня; kz – коэффициент, учитывающий неравномерность распределения нагрузки между ремнями. Значения kz определены экспериментально и могут быть приняты: при Ζ > 6 kz = 0,75; при Ζ = 2–3 kz = 0,95; при Ζ = 4–6 kz = 0,9; [Ζ] – допускаемое число ремней, ограниченное ростом неравномерности распределения нагрузки по ремням; [Ζ] = 8–12; в специальных установках (например, в буровых) возможно [Ζ] = 16–18.

Сила предварительного натяжения F0 в клиновых ремнях определяется по формуле

|

|

|

|

Pk |

|

|

F0 |

|

|

1 d |

, |

||

vk |

α |

Zqv2 |

||||

|

|

|

||||

|

|

|

|

|

где P1 – мощность на ведущем шкиве передачи, кВт; v – скорость ремня, м/с; q – масса 1 м клинового ремня или одного клина в поликлиновых.

Долговечность ремня определяется его сроком службы:

Lh = Lh ср k1 k2,

где Lh ср – средний ресурс ремней в эксплуатации, ч; при среднем режиме работы для классов ремней Ι, ΙΙ, ΙΙΙ, ΙV Lh ср соответственно составляет 2000, 2500, 2700 и 3000, ч; k1 – коэффициент режима работы (Л – легкий, С – средний, Т – тяжелый, ВТ – весьма тяжелый); для режима Л k1 = 2,5, для режима С k1 = 1,0, для режима Т k1 = 0,5, для режима ВТ k1 = 0,2; k2 – коэффициент, учитывающий климатические условия.

Шкивы для клиновых и поликлиновых ремней выполняют точеными или, при больших размерах, литыми. Для серийного производства целесообразнее сварные или сборные шкивы, составленные из тонкостенных штампованных элементов.

Материал шкивов – чугун, сталь и алюминиевые сплавы с временным сопротивлением σв ≥ 160 МПа.

У шкивов передач клиновым или поликлиновым ремнем рабочей поверхностью являются боковые стороны клиновых канавок. Для уменьшения износа ремней рабочую поверхность канавок полируют. Конструкция шкивов должна обеспечивать хороший теплоотвод. Шкивы должны быть сбалансированы.

Диаметр d, на котором расположена нейтральная линия надетого на шкив ремня, называется расчетным. Точность его изготовления контролируют мерительными роликами.

16

Особенности расчета зубчатых ремней. После определения размеров шкивов, межцентрового расстояния и шага Р находят стандартное число зубьев Zр. Расчетная длина ремня

Lр = Zр Р.

Расчетная сила Ft

Ft = 2 · 103ср Т1 / d1,

где ср – коэффициент режима работы или динамичности; d1 – диаметр шкива. Ширину b для передач без натяжного ролика вычисляют из условия

износостойкости:

b = ΨFt /(Z0 h [р]),

где Ψ – коэффициент неравномерности распределения окружной силы между зубьями по дуге обхвата, Ψ = 1,1–1,2; Z0 – число зубьев ремня, находящихся в зацеплении с малым шкивом, Z0 = Z1α1/360º, где Z1 – число зубьев меньшего шкива, α1 – угол обхвата на малом шкиве; h – высота зуба, мм; [р] – допускаемое среднее давление на зубьях ремня, МПа;

[p] = kmσв/( i 6 Nk ),

Nk ),

где km – коэффициент, зависящий от модуля; km= 1,7 при m ≤ 3; km = 2,1 при m ≥ 4; σв временное сопротивление связи материала зубьев с каркасом; для стального металлотроса (стеклокорда) σв = 3–4 МПа; для латунированного – σв = 5–7 МПа; i – коэффициент, учитывающий снижение прочности адгезионной связи материала зубьев ремня с каркасом из-за нагрева

вследствие внутреннего трения, i = 6 n1 /1000 ≥ 1; Nk – расчетное число

n1 /1000 ≥ 1; Nk – расчетное число

циклов нагружения (ресурс) зубьев ремня при переменном режиме нагружения;

|

|

|

Fti |

|

|

Nk 60Z1Zp 1 ti n1i |

, |

||||

|

|||||

i |

|

|

Ft |

||

где Zp – число зубьев ремня; Fti, ti, n1i – соответственно расчетная сила, Н, время работы, ч, и частота вращения, об/мин, меньшего шкива на i-м режиме; Ft – максимальная из длительно действующих расчетных сил (Н).

Рассчитанную ширину ремня округляют до ближайшего большего стандартного размера.

Шкивы выполняют с рабочей шириной на один модуль бóльшей, чем ширина ремня. На малом шкиве выполняют фланец, удерживающий ремень

17

от бокового спадания, а в передачах с вертикальным расположением осей валов и при i ≥ 3 делают фланцы на обоих шкивах.

Сила Fв, действующая на валы со стороны передачи зубчатым ремнем, направлена по линии центров и численно значительно меньше, чем в передачах клиновым ремнем:

Fв = (1,1–1,3)Fр.

Предварительное натяжение F0 в передаче необходимо для устранения зазоров в зацеплении и обеспечения правильного набегания ремня на шкивы. Оно должно быть больше значения натяжения от центробежной силы, чтобы под ее действием не нарушалось зацепление ремня со шкивом.

6. Порядок расчета ременных передач

Приведем порядок расчета наиболее широко применяемых передач.

плоскоременная передача:

выбирается тип ремня; определяются диаметры шкивов;

проверяется скорость ремня и при необходимости корректируются диаметры шкивов;

рассчитывается межосевое расстояние и проверяется угол обхвата; определяется площадь и ширина ремня по тяговой способности; проверяется соответствие требуемого ремня стандартам и

рациональность выбранного варианта по габаритам передачи; определяются силы, действующие на валы.

Клиноременная передача:

выбирается по таблице (в зависимости от нагрузки) профиль ремня и диаметр малого шкива (большие размеры профиля в таблице соответствуют более тихоходным передачам и наоборот);

определяется скорость ремня и сравнивается с оптимальным значением; выбирается межцентровое расстояние в соответствии с рекомендацией

для клиноременных передач; определяется длина ремня, его значение округляется до ближайшего

стандартного, уточняется межосевое расстояние; определяется мощность, передаваемая одним ремнем в типовых

условиях, затем в реальных условиях и потребное число ремней; оценивается рациональность полученного варианта по габаритам и

числу ремней; определяются силы, действующие на валы.

18

7. Натяжные устройства

Натяжные устройства применяют для обеспечения необходимого трения – сцепления между шкивом и ремнем. Натяжное устройство должно обеспечивать изменение межосевого расстояния в пределах (0,97–1,6)а, где а номинальное значение межосевого расстояния.

Существуют различные способы натяжения ремней.

Натяжение прямолинейным перемещением электродвигателя по салазкам (направляющим электродвигателя), установленным на специальной раме или непосредственно на салазках (рис. 9.13), является наиболее распространенным.

Такие натяжные устройства (рис. 9.13) состоят из двух плит: неподвижной, которую крепят к раме или полу цеха, и перемещающейся, закрепленной винтами 2. Регулирование натяжения ремней и перемещение электродвига-теля 1 осуществляют двумя специальными винтами 3.

Рис. 9.13

19

а

б

Рис. 9.14

Передачи с поликлиновыми и зубчатыми ремнями чувствительны к перекосу осей валов. Для более точного направления верхней плиты в нее запрессовывают две короткие шпонки, располагая их у концов плиты. В нижней плите выполняют длинные пазы. Чтобы уменьшить момент от сил натяжения ветвей ремня, шпонки и шпоночные пазы располагают как можно ближе к шкиву.

Натяжные ролики используются в основном для натяжения плоских ремней, так как для них большое значение имеет угол обхвата на малом шкиве ( 150º). При относительно большом передаточном числе и малом межосевом расстоянии натяжение ремня целесообразно осуществлять натяжным роликом, расположенным на внешней стороне ремня (рис. 9.14, а).

В передачах с клиновым или поликлиновым ремнем используют оттяжные ролики, с целью избежания изгиба ремня в другом направлении (рис. 9.14, б). Натяжение осуществляют грузом или пружиной.

Автоматическое натяжение ремня. В механических системах применяются два вида автоматического натяжения ремня: собственным весом

20