- •1. История завода

- •2. Состав завода

- •3. Продукция завода

- •2. Бензин

- •3. Керосин

- •4. Дизельное топливо

- •6. Гудрон

- •7. Сухой газ

- •8. Жирный газ

- •10. Ббф

- •11. Всг

- •12. Масла

- •13. Катализатор

- •4. Технологические установки

- •4.1. Установка элоу-авт-6

- •4.1.1. Блок атмосферной перегонки нефти установки элоу-авт-6

- •4.1.2. Блок вакуумной перегонки мазута установки элоу-авт-6

- •4.1.3. Блок стабилизации и вторичной перегонки бензина установки элоу-авт-6

- •4.2. Технология процесса каталитического крекинга

- •4.2.1. Значение и назначение процесса

- •4.2.2. Сырье каталитического крекинга

- •4.2.3. Коксообразование

- •4.2.4. Технологическая схема установки каталитического крекинга с прямоточным лифт-реактором

- •4.3. Каталитическое о-алкилирование метанола изобутиленом

- •4.3.1. Основы управления процессом о-алкилирования метанола изобутиленом

- •4.4. Процесс каталитического риформинга

- •4.4.1. Установки каталитического риформинга со стационарным слоем катализатора

- •4.4.2. Установки каталитического риформинга с непрерывной регенерацией катализатора

- •4.5. Промышленные процессы гидрооблагораживания дистиллятных фракций

- •4.5.1. Технологическая схема установки гидроочистки дизельного топлива лч-24-2000

- •4.5.2. Гидроочистка вакуумных дистиллятов

- •4.6. Процессы гидрокрекинга нефтяного сырья

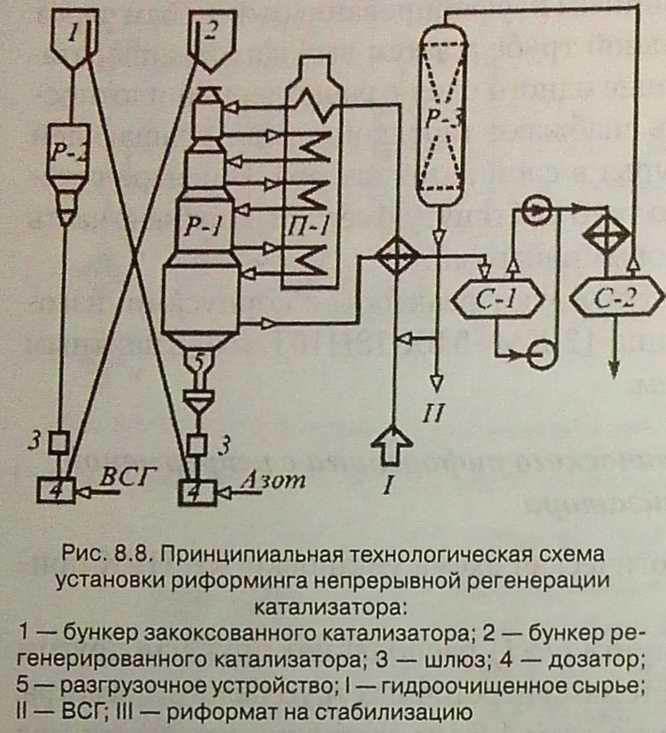

4.4.2. Установки каталитического риформинга с непрерывной регенерацией катализатора

Принципиальная технологическая схема установки КР НРК приведена на рис. 8.8.

Четыре

реактора риформинга (Р-1)

располагают друг над другом и связывают

между собой системами переточных труб

малого диаметра. Шариковый катализатор

диаметром 1,6 мм свободно перетекает под

действием силы тяжести из реактора в

реактор. Из реактора четвертой ступени

через систему затворов с шаровыми

клапанами катализатор поступает в

питатель-дозатор, откуда азотом его

подают в бункер закоксованного

катализатора узла регенерации. Регенератор

(Р-2)

представляет собой аппарат с радиальным

потоком реакционных газов, разделенный

на три технологические зоны: в верхней

при мольном содержании кислорода менее

1 % производят выжиг кокса, в средней при

содержании кислорода 10...20 % и подаче

хлорорганического соединения –

окислительное хлорирование катализатора,

а в нижней зоне катализатор прокаливают

в токе сухого воздуха. Разобщение зон

– гидравлическое. Катализатор проходит

все зоны под действием силы тяжести. Из

регенератора через систему шлюзов-затворов

катализатор поступает в питатель-дозатор

пневмотранспорта и водородсодержащим

газом его подают в бункер-наполнитель,

расположенный над реактором первой

ступени. Процесс регенерации автоматизирован

и управляется ЭВМ. Систему регенерации

при необходимости можно отключить без

нарушения режима риформирования сырья.

Поскольку процесс риформинга проводят при пониженном давлении (0,9...0,4 МПа), на установках КР НРК применяют иную, чем в схеме на рис. 8.7, систему операции ВСГ: катализат после реакторов и сырьевого теплообменника подают в сепаратор низкого давления С-1.

Выделившиеся в нем газовую и жидкую фазы соответственно компрессором и насосом направляют в сепаратор высокого давления С-2 для выделения ВСГ с высокой концентрацией водорода. Стабилизацию нестабильного катализата осуществляют по схеме, аналогичной приведенной на рис. 8.6 .

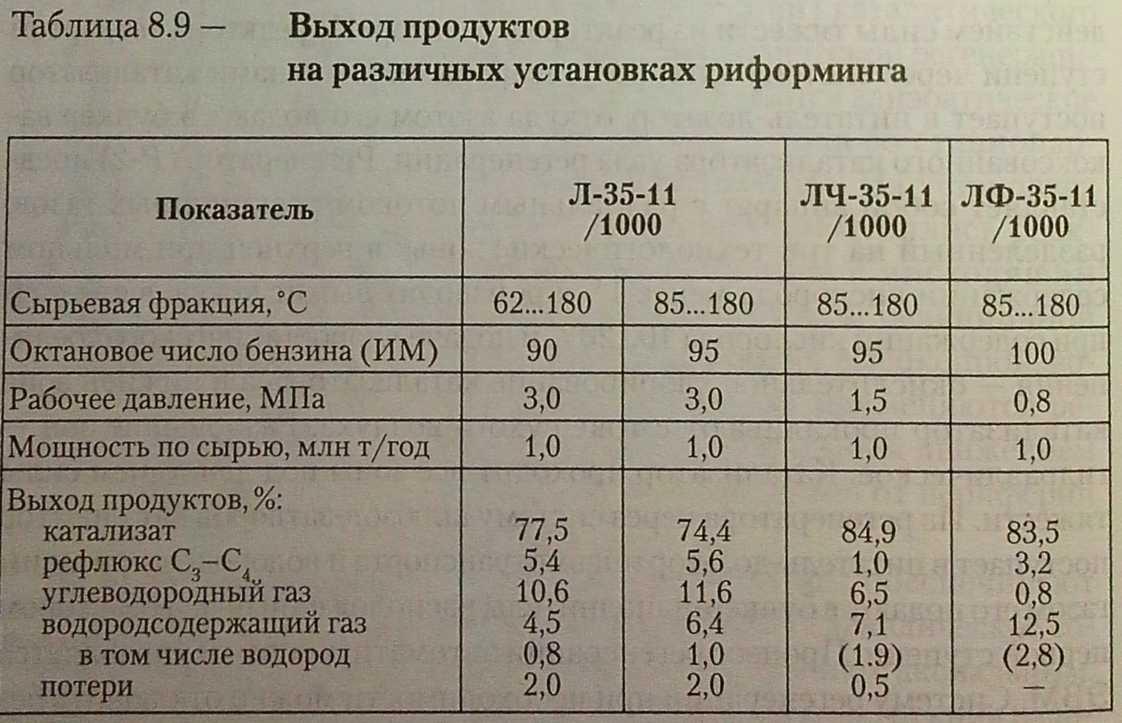

В табл. 8.9 приведены для сравнения данные по материальному балансу и качеству продуктов установок каталитического риформинга с периодической и непрерывной регенерацией катализатора.

Как видно из таблицы, на установках со стационарным слоем катализатора при снижении давления с 3,0 до 1,5 МПа выход катализата с октановым числом 95 увеличился с 74,4 до 84,9 %, а выход водорода - с 1,0 до 1,9%. На установке КР НРК при давлении 0,8 МПа выход катализата с октановым числом 100 достигает 83,5, а выход водорода - 2,8 %.

4.5. Промышленные процессы гидрооблагораживания дистиллятных фракций

Промышленные установки гидрогенизационной переработки нефтяного сырья включают следующие блоки: реакторный, сепарации газопродуктовой смеси с выделением ВСГ, очистки ВСГ от сероводорода, стабилизации гидрогенизата, компрессорную. Установки гидрокрекинга имеют дополнительно фракционирующую колонну.

Установки имеют много общего по аппаратурному оформлению и схемам реакторных блоков, различаются по мощности, размерам аппаратов, технологическому режиму и схемам секций сепарации и стабилизации гидрогенизатов. Установки предварительной гидроочистки бензинов — сырья каталитического риформинга — различаются также вариантом подачи ВСГ: с циркуляцией или без циркуляции - «на проток». На всех остальных типах установок применяется только циркуляционная схема подачи ВСГ.

Схему подачи ВСГ «на проток» применяют только на комбинированных установках гидроочистки и каталитического риформинга (со стационарным слоем катализатора и проводимого под повышенным давлением водорода) прямогонных бензинов с пониженным содержанием сернистых соединений ( < 0,1 % мас.). Такая схема предусматривает «жесткую связь» по водороду между каталитическим риформингом и гидроочисткой. По этой схеме весь ВСГ риформинга под давлением процесса подают в реакторы гидроочистки. Схема удобна в эксплуатации и более проста по аппаратурному оформлению.

В схеме с циркуляцией ВСГ легко поддерживать постоянное соотношение водород : сырье. Наличие циркуляционного компрессора позволяет в зависимости от качества катализатора и сырья, концентрации водорода в ВСГ регулировать требуемую кратность циркуляции ВСГ, дает возможность проводить газовоздушную регенерацию катализаторов.

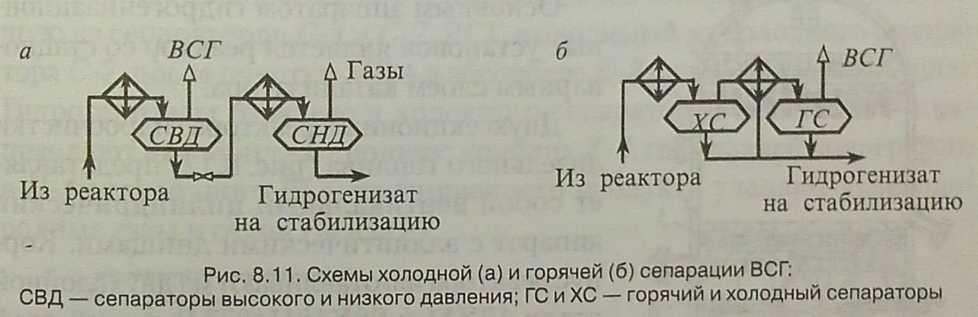

На промышленных гидрогенизационных установках применяют два способа сепарации ВСГ из газопродуктовой смеси: холодная (низкотемпературная) и горячая (высокотемпературная) (рис. 8.11 а, б).

Холодная сепарация ВСГ применяется на установках гидроочистки бензиновых, керосиновых и иногда дизельных фракций; заключается в охлаждении газопродуктовой смеси, отходящей из реакторов гидроочистки, сначала в теплообменниках, затем в холодильниках (воздушных и водяных) и выделении ВСГ в сепараторе при низкой температуре и высоком давлении. В сепараторе низкого давления выделяют низкомолекулярные углеводородные газы.

Горячую сепарацию ВСГ применяют преимущественно на установках гидрообессеривания высококипящих фракций нефти: дизельных топлив, вакуумных газойлей, масляных дистиллятов и парафинов. Газопродуктовую смесь после частичного охлаждения в теплообменниках подают в горячий сепаратор; выделяемые в нем ВСГ и углеводородные газы охлаждают до низкой температуры в воздушных и водяных холодильниках и далее направляют в холодный сепаратор, где отбирают ВСГ с достаточно высокой концентрацией водорода.

Схема холодной сепарации (а) ВСГ, по сравнению с горячей (б), обеспечивает более высокую концентрацию водорода в ВСГ. Основным достоинством варианта горячей сепарации является меньший расход как тепла, так и холода.

Различие в применяемых на гидрогенизационных установках схемах стабилизации гидрогенизатов (отпаркой водяным паром при низком давлении или подогретым водородсодержащим газом при повышенном, с подогревом низа стабилизационной колонны горячей струей через печь или рибойлером; применительно к гидрообессериванию масляных дистиллятов — с дополнительной разгонкой под вакуумом) обусловливается фракционным составом сырья, ресурсами ВСГ и водяного пара и т.д.

На

НПЗ применяют следующие два варианта

регенерации насыщенного раствора

моноэтаноламина — абсорбента сероочистки

ВСГ

от

H2S:

непосредственно на самой установке

гидрооблагораживания либо централизованную

регенерацию в общезаводском узле.

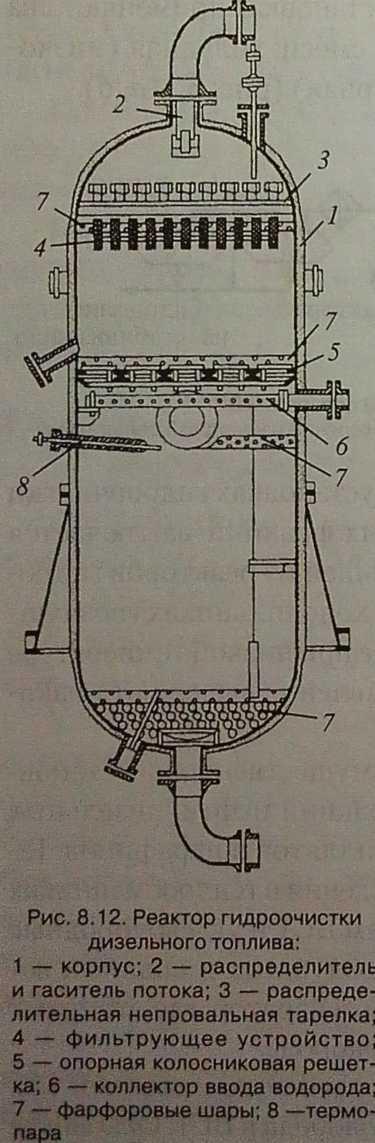

Основным аппаратом гидрогенизационных установок является реактор со стационарным слоем катализатора.

Двухсекционный реактора гидроочистки дизельного топлива (рис. 8.12) представляет собой вертикальный цилиндрический аппарат с эллиптическими днищами. Корпус реактора изготавливают из двухслойной стали 12ХМ и 08Х18Н10Т. Верхний слой катализатора засыпают на колосниковую решетку, а нижний — на фарфоровые шарики, которыми заполняют сферическую часть нижнего днища. Для отвода избыточного тепла реакций под колосниковой решеткой вмонтирован коллектор для подачи холодного ВСГ. Сырье, подаваемое через штуцер в верхнем днище, равномерно распределяют по всему сечению и сначала для задерживания механических примесей пропускают через фильтрующие устройства, состоящие из сетчатых корзин, погруженные в верхний слой катализатора. Промежутки между корзинами заполняют фарфоровыми шарами. Газосырьевую смесь пропускают через слой катализатора в обеих секциях и по штуцеру нижней секции выводят из реактора.

Гидроочистку прямогонных бензиновых фракций осуществляют на секциях гидроочистки установок каталитического риформинга или комбинированных установок JIK-бу.

Для гидроочистки реактивных топлив используют специализированные установки типа Л-24-9РТ, а также секции гидроочистки КУ Л К-бу.

Гидроочистку прямогонных дизельных фракций проводят на установках типа Л-24-6, Л-24-7, ЛЧ-24-7, ЛЧ-24-2000 и секциях гидроочистки КУ ЛК-6у (табл. 8.15).