- •1. История завода

- •2. Состав завода

- •3. Продукция завода

- •2. Бензин

- •3. Керосин

- •4. Дизельное топливо

- •6. Гудрон

- •7. Сухой газ

- •8. Жирный газ

- •10. Ббф

- •11. Всг

- •12. Масла

- •13. Катализатор

- •4. Технологические установки

- •4.1. Установка элоу-авт-6

- •4.1.1. Блок атмосферной перегонки нефти установки элоу-авт-6

- •4.1.2. Блок вакуумной перегонки мазута установки элоу-авт-6

- •4.1.3. Блок стабилизации и вторичной перегонки бензина установки элоу-авт-6

- •4.2. Технология процесса каталитического крекинга

- •4.2.1. Значение и назначение процесса

- •4.2.2. Сырье каталитического крекинга

- •4.2.3. Коксообразование

- •4.2.4. Технологическая схема установки каталитического крекинга с прямоточным лифт-реактором

- •4.3. Каталитическое о-алкилирование метанола изобутиленом

- •4.3.1. Основы управления процессом о-алкилирования метанола изобутиленом

- •4.4. Процесс каталитического риформинга

- •4.4.1. Установки каталитического риформинга со стационарным слоем катализатора

- •4.4.2. Установки каталитического риформинга с непрерывной регенерацией катализатора

- •4.5. Промышленные процессы гидрооблагораживания дистиллятных фракций

- •4.5.1. Технологическая схема установки гидроочистки дизельного топлива лч-24-2000

- •4.5.2. Гидроочистка вакуумных дистиллятов

- •4.6. Процессы гидрокрекинга нефтяного сырья

4.6. Процессы гидрокрекинга нефтяного сырья

Гидрокрекинг – каталитический процесс переработки нефтяных дистиллятов и остатков при умеренных температурах и повышенных давлениях водорода на полифункциональных катализаторах, обладающих гидрирующими и кислотными свойствами (а в процессах селективного гидрокрекинга и ситовым эффектом).

Гидрокрекинг позволяет получать с высокими выходами широкий ассортимент высококачественных нефтепродуктов (сжиженных газов С3-С4, бензина, реактивного и дизельного топлив, компонентов масел) практически из любого нефтяного сырья путем подбора соответствующих катализаторов и технологических условий и является одним из экономически эффективных, гибких и наиболее углубляющих нефтепереработку процессов.

Легкий гидрокрекинг вакуумного газойля

В связи с устойчивой тенденцией опережающего роста потребности в дизельном топливе по сравнению с автобензином за рубежом с 1980 г. была начата промышленная реализация установок легкого гидрокрекинга (ЛТК) вакуумных дистиллятов, позволяющих получать одновременно с малосернистым сырьем для каталитического крекинга значительные количества дизельного топлива. Внедрение процессов JIГК вначале осуществлялось реконструкцией эксплуатируемых ранее установок гидрообессеривания сырья каталитического крекинга, затем строительством специально запроектированных новых установок.

Отечественная технология процесса ЛГК была разработана во ВНИИ НП еще в начале 1970-х гг., однако до сих пор не получила промышленного внедрения.

Преимущества процесса ЛГК над гидрообессериванием:

- высокая технологическая гибкость, позволяющая в зависимости от конъюнктуры спроса на моторные топлива легко изменять (регулировать) соотношение дизтопливо: бензин в режиме максимального превращения в дизельное топливо или глубокого обессеривания для получения максимального количества сырья каталитического крекинга;

- за счет получения дизельного топлива при Л ГК соответственно разгружается мощность установки каталитического крекинга, что позволяет вовлечь в переработку другие источники сырья.

Отечественный одностадийный процесс ЛГК вакуумного газойля 350…500 °С проводят на катализаторе АНМЦ при давлении 8 МПа, температуре 420...450 °С, объемной скорости сырья 1,0...1,5 ч-1 и кратности циркуляции ВСГ около 1200 м3/м3.

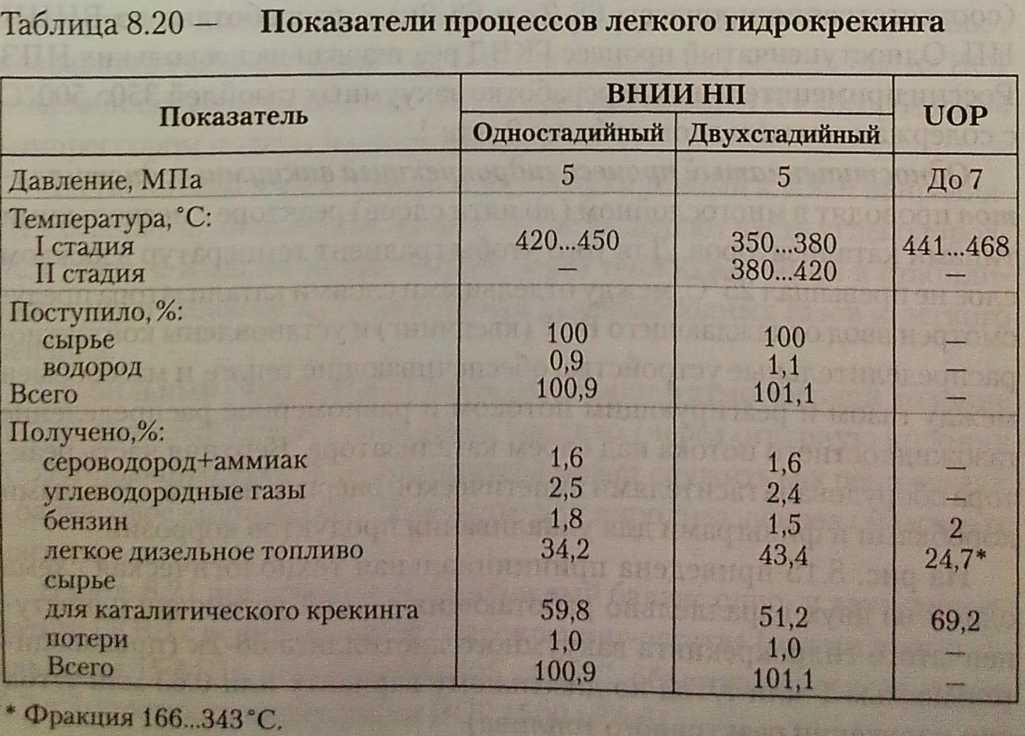

При переработке сырья с повышенным содержанием металлов процесс ЛГК проводят в одну или две ступени в многослойном реакторе с использованием трех типов катализаторов: широкопористого для гидродеметаллизации (Т-13), с высокой гидрообессеривающей активностью (ГО-116) и цеолитсодержащего для гидрокрекинга (ГК-35). В процессе ЛГК вакуумного газойля можно получить до 60% летнего дизельного топлива с содержанием серы 0,1 % и температурой застывания — 15 °С (табл. 8.20).

Недостатком одностадийного процесса ЛГК является короткий цикл работы (3...4 мес.). Разработанный во ВНИИ НП следующий вариант процесса — двухступенчатый ЛГК с межрегенерационным циклом 11 мес. — рекомендован для комбинирования с установкой каталитического крекинга типа Г-43-107у.

//-

Гидрокрекинг вакуумного дистиллята при 15 МПа

Гидрокрекинг является эффективным и исключительно гибким каталитическим процессом, позволяющим комплексно решить проблему глубокой переработки вакуумных дистиллятов (ГКВД) с получением широкого ассортимента моторных топлив в соответствии с современными требованиями и потребностями в тех или иных топливах.

Одноступенчатый процесс гидрокрекинга вакуумных дистиллятов проводят в многослойном (до пяти слоев) реакторе с несколькими типами катализаторов. Для того чтобы градиент температур в каждом слое не превышал 25 °С, между отдельными слоями катализатора предусмотрен ввод охлаждающего ВСГ (квенчинг) и установлены контактнораспределительные устройства, обеспечивающие тепло- и массообмен между газом и реагирующим потоком и равномерное распределение газожидкостного потока над слоем катализатора. Верхняя часть реактора оборудована гасителями кинетической энергии потока, сетчатыми коробками и фильтрами для улавливания продуктов коррозий.

На рис. 8.15 приведена принципиальная технологическая схема одной из двух параллельно работающих секций установки одноступенчатого гидрокрекинга вакуумного дистиллята 68-2к (производительностью 1 млн. т/год по дизельному варианту или 0,63 млн. т/год при получении реактивного топлива).

Сырье (350...500 °С) и рециркулируемый гидрокрекинг-остаток смешивают с ВСГ, нагревают сначала в теплообменниках, затем в печи П-1 до температуры реакции и подают в реакторы Р-1 (Р-2 и т.д.). Реакционную смесь охлаждают в сырьевых теплообменниках, далее в воздушных холодильниках и с температурой 45...55°С направляют в сепаратор высокого давления С-1, где происходит разделение на ВСГ и нестабильный гидрогенизат. ВСГ после очистки от H2S в абсорбере К-4 компрессором подают на циркуляцию.

Нестабильный гидрогенизат через редукционный клапан направляют в сепаратор низкого давления С-2, где выделяют часть углеводородных газов, а жидкий поток подают через теплообменники в стабилизационную колонну К-1 для отгонки углеводородных газов и легкого бензина.

Стабильный гидрогенизат далее разделяют в атмосферной колонне К-2 на тяжелый бензин, дизельное топливо (через отпарную колонну К-3) и фракцию >360 °С, часть которой может служить как рециркулят, а балансовое количество — как сырье для пиролиза, основа смазочных масел и т. д.

В табл. 8.21 представлен материальный баланс одно- и двухступенчатого ГКВД с рециркуляцией гидрокрекинг-остатка (режим процесса: давление 15 МПа, температура 405...410°С, объемная скорость сырья 0,7 ч-1, кратность циркуляции ВСГ 1500 м3/м3).

Недостатками процессов гидрокрекинга являются их большая металлоемкость, большие капитальные и эксплуатационные затраты, высокая стоимость водородной установки и самого водорода.

Гидроочистка дизельных топлив

Каталитическую гидроочистку дизельных топлив применяют для уменьшения содержания в них серы до 0,2 % мас. и ниже, для повышения их термической стабильности и улучшения других свойств. Процесс гидроочистки сопровождается реакциями насыщения олефиновых углеводородов и деструктивной гидрогенизации сернистых, кислородных и азотных соединений с образованием парафиновых углеводородов, сероводорода, воды и аммиака.

Гидроочистка осуществляется в присутствии водородсодержащего газа при температуре 360...425 С и давлении 2...5 МПа: Степень обессеривания и глубина гидрирования непредельных соединений повышаются с ростом температуры и давления процесса, а также с увеличением кратности циркуляции водородсодержащего газа. Для ускорения процесса применяют различные катализаторы, однако особенно часто - алюмокобальтомолибденовый таблетированный катализатор.

Реакции гидрирования протекают с выделением тепла, избыток которого отводят с помощью хладоагентов (холодного циркуляционного газа, сырья или гидрогенизата).

На отечественных заводах гидроочистку дизельных топлив сернистых нефтей осуществляют на двухблочных установках, реакторные блоки которых работают следующим образом. Сырье после смешения с очищенным циркуляционным газом и свежим техническим водородом нагревают сначала в теплообменниках, затем в трубчатой печи (до 360...380°С) и направляют в реакторы. По мере снижения активности катализатора температуру подогрева сырья повышают. При этом необходимо следить за тем, чтобы максимальная температура в зоне реакции не превышала 435 °С. В противном случае ускоряется закоксовывание поверхности катализатора и повышается газообразование, являющееся результатом термического крекинга сырья.

Газопродуктовый поток, представляющий собой смесь паров гидрогенизата, газов реакции, сероводорода и циркуляционного газа, поступает из реакторов в сепаратор после предварительного охлаждения в теплообменниках и секционных холодильниках до 50 °С. В сепараторе смесь газов и паров при давлении 4,5 МПа, разделяется на гидрогенизат и циркуляционный газ, которые далее перерабатывают в соответствующих аппаратах.

Отработанный катализатор в конце реакции содержит 10... 13 % (мас.) кокса и до 7 % мас. серы. Активность катализатора восстанавливают путем окислительной газовоздушной регенерации. Перед регенерацией систему продувают под давлением 0,8 МПа инертным газом, который затем удаляют из аппарата через вытяжную трубу. Газы регенерации содержат до 0,2 % об. двуокиси серы. Процесс восстановления катализатора начинают с выжигания кокса газами при температуре 420...430 °С и давлении 4 МПа и заканчивают прокаливанием катализатора в течение четырех часов при температуре 520...550 °С и давлении 2 МПа. Чтобы сохранить прочность металла коммуникационных труб при высокой температуре, давление в процессе прокаливания постепенно снижают. Продолжительность выжигания составляет 48...60 ч в зависимости от количества кокса и серы.

Общая продолжительность цикла регенерации катализатора равна

100…150 ч, поэтому данную операцию совмещают во времени с планово-предупредительными ремонтами. Периодичность регенерации определяется качеством сырья и глубиной очистки топлива и составляет от трех месяцев до двух лет.

Реакторы устанавливают на железобетонных постаментах таким образом, чтобы обеспечить выгрузку катализатора самотеком через соответствующие люки.

На

рис. 8.16 показан политропический

(многослойный, многосекционный) реактор

установки гидроочистки дизельных

топлив. Он представляет собой вертикальный

цилиндрический аппарат диаметром 1400

мм и высотой 14 000 мм с эллиптическими

днищами. Корпус реактора изготовлен из

двухслойной стали 12ХМ + ОХ18НЮТ толщиной

40 мм, штуцеры — из стали Х5М. Изнутри

корпус футеруют жаропрочным

торкрет-бетоном толщиной обычно

125...200 мм. Футеровка должна быть монолитной

и состоять из двух слоев: термоизоляционного

— непосредственно у корпуса и

эрозионностойкого — внутреннего.

Состояние футеровки проверяют путем измерения температуры стенок корпуса аппарата поверхностными термопарами.

Превышение допустимой температуры (200 °С) свидетельствует о нарушении герметичности футеровки на данном участке.

Внутри аппарата имеется шесть съемных колосниковых решеток, на которые насыпан таблетированый алюмокобальтомолибденовый катализатор. Колосники устанавливают на кольцевые опоры, приваренные к корпусу реактора. Все внутренние устройства аппарата выполнены из стали ОХ18Н10Т.

Над каждым слоем катализатора расположен маточник из хромоникелевых труб для подачи охлаждающего циркуляционного газа. Это позволяет поддерживать в каждой секции необходимую температуру с постепенным повышением ее по ходу парогазовой смеси. Таким образом, в любой секции протекает адиабатический процесс, а в реакторе в целом — политропический.

Таблетированный катализатор в количестве 12 м3 загружают в аппарат через верхний люк диаметром 450 мм, на крышке которого имеется воздушник для отвода продувочных газов. Над блоком реакторов сооружают специальные площадки.

С них катализатор по гибкому рукаву засыпают в соответствующую секцию (снизу вверх), где рабочий, находящийся внутри аппарата, соблюдая требования техники безопасности для работы в закрытых сосудах выравнивает вручную слой катализатора. Газо-сырьевая смесь поступает в верхнюю секцию по штуцеру в верхней части аппарата, последовательно проходит через слой катализатора во всех секциях и по штуцеру под нижней секцией выводится из реактора.

Другим типом реактора для гидроочистки дизельного топлива является реактор с аксиальным движением сырья.

Реактор гидроочистки дизельного топлива с аксиальным движением сырья (рис. 8.17) имеет корпус 3, изолированный снаружи. В реакторе размещены два слоя катализатора, через которые сверху вниз проходит сырье. Каждый слой катализатора защищен от динамического воздействия потока среды слоем фарфоровых шаров 6.

В

верхней части реактора установлена

распределительная тарелка 1

с

патрубками, под которой размещено

фильтрующее устройство 2,

состоящее из цилиндрических корзин,

погруженных в слой катализатора. Корзины

сварены из прутка и обтянуты сбоку и

снизу сеткой. Сверху корзины открыты.

В корзинах и верхней части слоя

катализатора задерживаются продукты

коррозии и механические примеси.

Верхний слой катализатора поддерживается колосниковой решеткой 4, на которой уложены два слоя сетки и слой фарфоровых шаров. В пространстве между верхним и нижним слоями катализатора находится коллектор 5 для ввода пара. В нижней части реактора размещен слой фарфоровых шаров, служащих опорой для нижнего слоя катализатора и обеспечивающий равномерный вывод продуктов реакции из аппарата. В верхнем днище имеются три штуцера для установки многозонных термопар 12, контролирующих температурное поле в слое катализатора, кроме того, предусмотрена термопара в средней части реактора. Катализатор выгружается из верхнего слоя через штуцер 11 в стенке аппарата, из нижнего слоя через дренажную трубу и штуцер в нижнем днище 9. В стенке реактора между верхним и нижним слоями катализатора установлен люк. В нижней части имеются скобы для удобства обслуживания и ремонта.

СПИСОК ЛИТЕРАТУРЫ

Ахметов С.А., Сериков Т.П., Кузеев И.Р., Баязитов М.И. Технология и оборудование процессов переработки нефти и газа. – СПб.: Недра, 2006. – 872 с.

Мовсумзаде Э.М., Рольник Л.З., Сыркин А.М. Становление нефте- и газопереработки в Башкортостане: Учебное пособие. – Уфа: Изд-во УГНТУ, 2012. – 306 с.

Ахметов С.А. Технология глубокой переработки нефти и газа: Учебное пособие для вузов. – Уфа: Гилем, 2002. – 672 с.

Справочник нефтепереработчика / Под ред. Г.А. Ластовкина, Б.Д. Радченко, М.Г. Рудина. – М.: Химия, 1986. – 648 с.

Технология, экономика и автоматизация процессов переработки нефти и наза / С.А. Ахметов, М.Х. Иштияров, А.П. Веревкин, и др. / М.: Химия, 2005. – 796 с.

Чернобыльский И.И. Машины и аппараты химических производств. – М.: Машиностроение, 1985. – 456 с.