- •1. История завода

- •2. Состав завода

- •3. Продукция завода

- •2. Бензин

- •3. Керосин

- •4. Дизельное топливо

- •6. Гудрон

- •7. Сухой газ

- •8. Жирный газ

- •10. Ббф

- •11. Всг

- •12. Масла

- •13. Катализатор

- •4. Технологические установки

- •4.1. Установка элоу-авт-6

- •4.1.1. Блок атмосферной перегонки нефти установки элоу-авт-6

- •4.1.2. Блок вакуумной перегонки мазута установки элоу-авт-6

- •4.1.3. Блок стабилизации и вторичной перегонки бензина установки элоу-авт-6

- •4.2. Технология процесса каталитического крекинга

- •4.2.1. Значение и назначение процесса

- •4.2.2. Сырье каталитического крекинга

- •4.2.3. Коксообразование

- •4.2.4. Технологическая схема установки каталитического крекинга с прямоточным лифт-реактором

- •4.3. Каталитическое о-алкилирование метанола изобутиленом

- •4.3.1. Основы управления процессом о-алкилирования метанола изобутиленом

- •4.4. Процесс каталитического риформинга

- •4.4.1. Установки каталитического риформинга со стационарным слоем катализатора

- •4.4.2. Установки каталитического риформинга с непрерывной регенерацией катализатора

- •4.5. Промышленные процессы гидрооблагораживания дистиллятных фракций

- •4.5.1. Технологическая схема установки гидроочистки дизельного топлива лч-24-2000

- •4.5.2. Гидроочистка вакуумных дистиллятов

- •4.6. Процессы гидрокрекинга нефтяного сырья

4.2. Технология процесса каталитического крекинга

4.2.1. Значение и назначение процесса

Процесс каталитического крекинга является одним из наиболее распространенных крупнотоннажных процессов углубленной переработки нефти и в значительной мере определяет технико-экономические показатели современных и перспективных НПЗ топливного профиля.

Основное целевое назначение каталитического крекинга — производство с максимально высоким выходом (до 50 % и более) высокооктанового бензина и ценных сжиженных газов — сырья для последующих производств высокооктановых компонентов бензинов изомерного строения: алкилата и метил-тре/и-бутилового эфира, а также сырья для нефтехимических производств. Получающийся в процессе легкий газойль используется обычно как компонент дизельного топлива, а тяжелый газойль с высоким содержанием полициклических ароматических углеводородов — как сырье для производства технического углерода или высококачественного электродного кокса (например, игольчатого).

4.2.2. Сырье каталитического крекинга

В качестве сырья в процессе каталитического крекинга в течение многих десятилетий традиционно использовали вакуумный дистиллят (газойль) широкого фракционного состава (350...500 °С). В ряде случаев в сырье крекинга вовлекаются газойлевые фракции термодеструктивных процессов, гидрокрекинга, рафинаты процессов деасфальтизации мазутов и гудронов, полупродукты масляного производства и др.

В последние годы в мировой нефтепереработке наблюдается тенденция к непрерывному утяжелению сырья. На современных зарубежных установках перешли к переработке глубоковакуумных газойлей с температурой конца кипения 540...620 “С. На специально запроектированных установках каталитическому крекингу подвергают остаточное сырье: мазуты и даже гудроны или их смеси с дистиллятным сырьем без или после предварительного облагораживания гидроочисткой, деасфальтизацией или деметаллизацией.

4.2.3. Коксообразование

При осуществлении реакций углеводородов на кислотных катализаторах образуется углеродистый материал, называемый коксом, который не десорбируется с поверхности катализатора. Этот материал имеет атомное отношение водорода к углероду от 0,3 до 1,0 и спектроскопические характеристики, аналогичные таковым для полициклических ароматических соединений.

При крекинге ароматических углеводородов кокс получается более обогащенным углеродом, чем при крекинге парафинистого сырья.

В составе кокса крекинга сернистого нефтяного сырья всегда содержится сера. В среднем отношение содержания серы в коксе к ее содержанию в сырье крекинга близко к единице.

Вследствие экранизации активных центров ЦСК коксовыми отложениями активность катализатора крекинга быстро снижается. Эта дезактивация является обратимой, так как после окислительной регенерации первоначальная активность практически полностью восстанавливается. При этом тепло регенерации полезно используется для обеспечения теплового баланса в системе. Кроме того, образующийся при выводе из сырья избытка углерода водород полезен в реакциях Н-переноса, тем самым для увеличения выхода бензина на сырье и повышения его химической стабильности.

Образующийся при крекинге нефтяного сырья кокс принято подразделять на четыре типа:

«каталитический» кокс, который образуется на кислотных катализаторах;

«дегидрогенизационный» кокс, образующийся в результате реакций дегидрирования на металлах, осадившихся из сырья;

«хемосорбционный» кокс, получающийся в результате необратимой хемосорбции высококипящих полициклических аренов и смолисто-асфальтеновых компонентов сырья (т. е. связанный непосредственно с коксуемостью сырья);

«десорбируемый» кокс, остающийся в порах катализатора в результате неполной десорбции в отпариых зонах реакционных аппаратов.

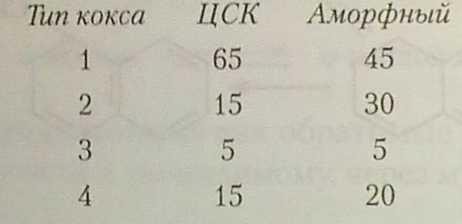

Ниже приведен примерный выход на катализаторе каждого из типов в общей массе образующегося кокса, % отн.

Образование «каталитического» кокса непосредственно связано с реакциями циклизации олефинов, конденсации, алкилирования и Н-переноса. Полициклические арены, олефины и полиолефины более коксогенны, чем парафины и нафтены.

Коксообразующая способность полициклических аренов возрастает при увеличении их числа в ряду бензол —> нафталин —> антрацен и в ряду бензол —> дифенил —>терфенил.

Интенсивность образования «дегидрогенизационного» кокса определяется содержанием и типом отлагающегося на катализаторе металла сырья. Наибольший выход этого типа кокса обеспечивают кобальт, никель, медь и в меньшей степени ванадий, молибден, хром и железо. Интенсивность образования кокса, помимо свойств катализатора и химического состава сырья, определяется также кинетическими параметрами технологического процесса.

Из сопоставления качества продуктов можно указать на следующие преимущества каталитического крекинга на ЦСК перед термическим:

- каталитический процесс протекает более селективно и приводит к преимущественному образованию С3 - С4 углеводородов в газах, в то время как в газах термического крекинга преобладают С1 - С2 углеводороды;

- благодаря более интенсивному протеканию реакций изомеризации (двойных связей и скелетной) и ароматизации в продуктах каталитического крекинга содержится значительно больше алканов и алкеновизостроения и ароматических углеводородов;

- в продуктах каталитического крекинга благодаря реакциям Н-переноса отсутствуют диолефины и содержится значительно меньше моноолефинов;

- каталитический процесс позволяет получить бензины с более высокими октановым числом и химической стабильностью и большим выходом.