Tehnologiya_konstruktsionnyh_materialov

.pdf

рота заготовки на заданный угол (деление заготовки) применяют механиче-

ские или оптические делительные головки и делительные столы (рис. 6.29).

Рис. 6.29. – Дели-

тельные механиз-

мы:

а – универсальная механическая де-

лительная головка;

б – делительный стол с вертикальной осью; в - делительный стол с горизон-

тальной осью.

В условиях единичного и мелкосерийного производства широко ис-

пользуются универсально-фрезерные станки. К ним относятся станки: гори-

зонтальные (рис. 6.30, а) вертикальные (рис. 6.30, б) и универсальные фре-

зерные станки (рис. 6.30, в). На рис. 6.30, а показаны основные узлы ГФС.

Рис. 6.30. Универсально-

фрезерные станки:

а – горизонтальный; б –

вертикальный; в – универ-

сальный; 1 – опора винто-

вого домкрата; 2 – консоль;

3 – продольные салазки; 4 –

хобот; 5 – серьга; 6 – попе-

речные салазки со столом; 7

– станина; 8 – фундамент-

ная плита, 9 – шпиндельный узел.

На фундаментной плите 8 установлена чугунная станина 7. По верхним направляющим станины перемещается хобот 4. Хобот может устанавливать-

ся относительно станины с различными размерами вылета. Серьга 5 переме-

щается по направляющим хобота и закрепляется гайкой. Хобот совместно с серьгой обеспечивает жесткость фрезерной оправки с серьгой. С помощью

221

винтового домкрата, по вертикальным направляющим станины перемещается консоль 2. По горизонтальным направляющим консоли перемещаются про-

дольные салазки 3. По верхним направляющим продольных салазок переме-

щаются поперечные салазки 6.

ВФС имеют много общих унифицированных узлов и деталей с ГФС.

Основное отличие состоит в наличии вертикально расположенного шпин-

дельного узла 9, который можно поворачивать под углом до 45º в обе сторо-

ны.

Обработку сложных фасонных поверхностей производят концевыми фрезами на копировально-фрезерных станках. Плоские фасонные поверхно-

сти замкнутого контура с прямолинейной образующей получают контурным фрезерованием. При этом заготовке или фрезе одновременно сообщают дви-

жение в двух направлениях (продольное и поперечное движение подачи).

Одно из движений является задающим (постоянным), другое – следящим, за-

висящим от формы копира. Профиль обработанной поверхности зависит от соотношения этих движений. Скорость перемещения фрезы относительно за-

готовки (результирующая подача) должна совпадать со скоростью переме-

щения следящего элемента (щупа) по копиру. Объемные фасонные поверх-

ности получают объемным копирным фрезерованием. Поверхности фрезе-

руют отдельными вертикальными или горизонтальными фасонными строч-

ками. Ширина строчки соответствует диаметру концевой фрезы. После фре-

зерования одной строчки, фрезу перемещают на ширину строчки. Следую-

щую строчку фрезеруют на обратной подаче. В современных копировальных станках применяются механические, электромеханические или гидравличе-

ские следящие приводы. При использовании механического следящего при-

вода щуп жестко связан с фрезой, сила резания воспринимается копиром, что является причиной его быстрого износа. Применение электромеханических или гидравлических усилителей позволяют уменьшить давление на щуп. Ма-

лые давления щупа на копир позволяют фрезеровать крутые профили, обес-

печивая высокую точность обработки.

222

Резьбонарезание

Нарезание резьбы одна из распространенных операций в машинострое-

нии. Наружные и внутренние резьбы наиболее просто выполнять на токарно-

винторезном станке фасонными (резьбовыми) резцами (рис. 6.31, а).

Рис. 6.31. Резьбонарезной инструмент:

а – расточной резьбовой резец; б –

метчик; в – плашка; г – резьбовая фре-

за; д – резьбонакатная головка.

Точные и мелкие резьбы наре-

зают профильными шлифовальными кругами. Часто внутренние резьбы на-

резают метчиками а – наружные плашками (рис. 6.31, б, в). Резьбы с большими шагами нарезают резьбо-

выми фрезами (рис. 6.31, г). В крупносерийном производстве применяются специальные болторезные станки и нарезные головки, часто применяют на-

катку резьб роликами (рис. 6.31, д).

Резьбовые резцы имеют профиль, соответствующий профилю нарезае-

мой резьбы. Скорость движения продольной подачи должна быть равна шагу резьбы. Нарезание резьбы производится за несколько рабочих ходов Чаще всего, резец устанавливают перпендикулярно оси центров станка и оба его лезвия режут одновременно и снимают симметричные стружки. Для умень-

шения числа черновых ходов, резец устанавливают под углом 60º к оси цен-

тров. В этом случае работает только одно лезвие, можно снимать более тол-

стые стружки. Для повышения производительности нарезания наружных резьб применяют охватывающие головки, «вихревое резание».

Плашка представляет собой гайку, в которой с помощью отверстий об-

разованы режущие зубья. В сущности, плашка представляет собой протяжку с режущими зубьями, расположенными по винтовой поверхности. Внутрен-

ние резьбы часто нарезают метчиком. Он представляет собой винт, снабжен-

223

ный одной или несколькими продольными канавками, образующими режу-

щие кромки и передние поверхности на его зубьях. Метчик, как и плашка,

представляет собой протяжку с режущими зубьями, расположенными по винтовой поверхности.

Обработка зубчатых венцов

Нарезание зубчатого венца по своей кинематике является наиболее сложной операцией, в процессе резания необходимо удалить большой объем металла из впадины между зубьями. Зубчатый венец имеет сложную геомет-

рию и высокие сложные нормы точности. Различают два метода формирова-

ния рабочего профиля зубьев: копированием и обкаткой. При обработке по методу копирования профиль зуба инструмента должен соответствовать профилю впадины между зубьями нарезаемого венца. Методом копирования нарезают зубчатые венцы модульными дисковыми (рис. 6.28, н) или пальце-

выми фрезами круговыми протяжками. При обработке по методу обкатки имитируют зацепление зубчатой пары. Причем, одним из элементов пары яв-

ляется режущий инструмент, другим – обрабатываемое зубчатое колесо. По-

этому профили зуба инструмента должен соответствовать профилю зуба па-

ры имитируемого зацепления. Для имитации зацепления зубчатой пары, ре-

жущему инструменту и (или) заготовке, помимо основных движений резания и подачи, необходимо придавать дополнительные (обкатные) движения. Ме-

тод обкатки обеспечивает непрерывное формообразование зубчатого венца

(высокая производительность обработки). Применение жестких, точных станков обеспечивает высокую точность зубонарезания. По методу обкатки зубчатые колеса нарезают с помощью червячных фрез (рис. 6.28, о), долбя-

ков, резцовых головок, шеверов (рис. 6.32).

Обработка зубчатых колес модульными фрезами основана на профили-

ровании зубьев фасонным инструментом, модульной дисковой или пальце-

вой фрезой. Нарезание колес внешнего зацепления режущим инструментом 3

(рис. 6.33, а) производится на горизонтальных или универсально-фрезерных станках. Заготовка 1 устанавливается в центрах 2 универсальной делительной

224

головки. В процессе фрезерования впадины между зубьями колеса фрезе со-

общают вращательное движение резания, заготовке – движение продольной подачи.

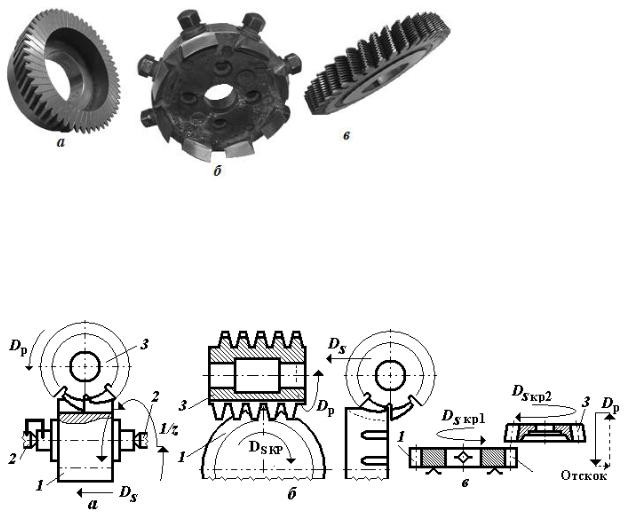

Рис. 6.32. Зу-

борезный инстру-

мент:

а – долбяк; б –

резцовая головка; в

– шевер.

После прорезания одной впадины, заготовка поворачивается на угол равный шагу между зубьями (1/z) - «делительный поворот». Теоретически,

для каждого модуля и числа зубьев требуется отдельная модульная фреза. На практике ограничиваются комплектом модульных фрез, каждая из которых

Рис. 6.33 Схемы обработки цилиндрических зубчатых колес:

а – модульной фрезой; б – червячной фрезой; в – зубодолблением; 1 – заго-

товка; 2 – центра; 3 – режущий инструмент; Dр – главное движение; Ds –

движение подачи; DSкр, DSкр1, DSкр2 – обкатные движения; 1/z – делительный поворот.

может быть использована для нарезания колес данного модуля в определен-

ном интервале зубьев. Поэтому нарезаемый зубчатый венец имеет большую погрешность профиля. Деление заготовки производится механической дели-

тельной головкой, поэтому нарезаемый зубчатый венец имеет большую по-

грешность по шагу. Метод малопроизводителен, и имеет низкую точность.

225

Метод используется при нарезании зубчатых венцов в ремонтных мастер-

ских, в единичном производстве или при нарезании крупномульных колес.

Обработка зубчатых колес червячными фрезами основана на имитации зацепления «рейка - колесо» (рис. 6.33, б). Режущий инструмент (червячная фреза) 3 представляет собой рейку с зубьями расположенными по винтовой линии (при вращении инструмента имитируется осевое перемещение рейки).

Для кинематического обеспечения имитации реечного зацепления заготовке

1 придается обкатное движение Ds.кр, Применение прецизионных фрез и же-

сткого высокоточного оборудования с ЧПУ позволяет получить высокую степень точности. Обработка зубчатых колес долблением основана на имита-

ции зацепления «шестерня - колесо» (рис. 6.33, в). Режущий инструмент

(долбяк) 3 представляет собой зубчатое колесо, зубья которого имеют эволь-

вентным профиль. Для кинематического обеспечения имитации зацепления:

заготовке 1 придается обкатное движение Ds.кр1, долбяку придается обкатное движение Ds.кр2. Для того чтобы исключить трение задних поверхностей зуба долбяка об обработанную поверхность, при обратном ходе долбяк отводят от заготовки на 0,1…0,2 мм (отскок). Зубодолбление – наиболее универсальный метод нарезания цилиндрических колес. Он позволяет нарезать прямо- и ко-

созубые колеса, колеса внешнего и внутреннего зацепления, колеса с бурти-

ками, многовенцовые колеса, шевронные колеса. По производительности, зу-

бодолбление уступает зубофрезерованию червячными фрезами.

Чистовая обработка зубчатых колес шевингованием основана на ими-

тации зацепления «шестерня - колесо» на скрещивающихся осях. Шевер

(рис. 6.32, в) представляет собой зубчатое колесо с канавками вдоль профиля зубьев (угол наклона зубьев 5 или 15º), изготовленное из быстрорежущей стали. Главная и вспомогательная режущие кромки образуют угол резания

= 90º. Поэтому зуб шевера скоблит металл заготовки (бреющее резание или шевингование), снимая тонкие (игольчатые) стружки. При шевинговании снижаются погрешности: профиля, шага зацепления, циклическая погреш-

ность (волнистость), колебание межцентрового расстояния на оборот колеса,

226

улучшается пятно контакта по высоте зуба (по этим показателям обеспечива-

ется пятая, шестая степени точности).

В основу зубострогания методом обката положено зацепление двух ко-

нических зубчатых колес (рис. 6.34, а), одно из которых плоское. Нарезаемое Рис.6.34. Схемы обработки конических зубчатых колес:

а – зубостроганием; б - кру-

говой резцовой головкой; 1 –

нарезаемое колесо; 2 – про-

изводящее колесо; 3 – люль-

ка; 4 – строгальные резцы; 5

– резцовая головка; 6 - ось производящего колеса; Dр –

главное движение; Dх – дви-

жение холостого хода; DSкр1,

DSкр2 – обкатные движения; 1/z – делительный поворот.

коническое колесо 1 находится в зацеплении с производящим плоским кони-

ческим колесом 2, зубья которого имеют форму кольцевой рейки. Роль про-

изводящего колеса имитируют два строгальных резца 4, образующих впади-

ну между зубьями. Строгальные резцы перемещаются по направляющим люльки 3, вращающейся вокруг оси производящего колеса (Dsкр2). Резцы по-

переменно совершают возвратно – поступательные движения по направле-

нию к вершине конусов производящего колеса и заготовки. Для кинематиче-

ского обеспечения имитации зубчатого зацепления, заготовке придается воз-

вратно - качательное движение (Dsкр1). В результате сложения главного и об-

катного движений на заготовке образуются две неполные впадины и один полностью обработанный зуб. После нарезания одного зуба заготовка отво-

дится от резцов. Направления вращения люльки с резцами и заготовки изме-

няются, затем они возвращаются в исходное положение (холостой ход). Во время отвода заготовки от резцов, шпиндель бабки изделия поворачивается

227

вместе с заготовкой на угол, равный шагу между зубьями. Цикл нарезания повторяется.

Способ позволяет нарезать прямые зубья и используется в мелкосерий-

ном и серийном производстве.

Конические колеса с круговыми зубьями нарезают по методу обкатки резцовыми головками. Нарезаемое колесо 1 (рис. 6.34, б) в процессе обработ-

ки находится в зацеплении с плоским коническим колесом 2 (производящее колесо) с круговыми зубьями (круговая рейка). Роль зубьев производящего колеса выполняют резцы 7 резцовой головки 5 вращающейся вокруг оси 6

производящего колеса (обкатное движение – Dsкр2). При повороте заготовки на один зуб резцовая головка синхронно поворачивается на угол, соответст-

вующий одному зубу. Резцовая головка размещена на вращающейся люльке станка. Люлька вращается до тех пор, пока не будет закончена обкатка про-

филя одной впадины. После этого, заготовка отводится от резцовой головки,

и люлька начинает вращение в обратную сторону. Заготовка продолжает свое вращение в том же направлении. Когда люлька займет исходное положение,

заготовка должна будет находиться в угловом положении, соответствующем следующей впадины. Заготовка подводится к резцовой головке, и цикл реза-

ния повторяется.

6.6. Абразивная обработка деталей машин, шлифование

Абразивная обработка (АО) - процесс обработки заготовок резанием абразивным инструментом. Абразивные зерна расположены в режущем ин-

струменте беспорядочно и удерживаются связующим материалом. При при-

дании инструменту движения резания, в зоне его контакта с обрабатываемой поверхностью часть зерен срезает материал заготовки. Обработанная по-

верхность представляет собой совокупность микроследов воздействия абра-

зивных зерен. АО позволяет производить чистовую обработку заготовок из различных материалов, имеющих различную твердость (для заготовок из за-

каленных сталей – это основной способ обработки).

228

В зависимости от качества обработанной поверхности различают:

шлифование и отделочную обработку.

Шлифование позволяет получить обработанную поверхность с размер-

ной точностью по 5…7 квалитету и шероховатостью RZ 0,3…2,4 мкм.

Скорость резания при АО лежит в пределах 30…100 м/с, поэтому АО – высокопроизводительный процесс.

Абразивный инструмент, в отличие от лезвийного инструмента, имеет множество режущих лезвий, расположенных хаотично. Единичное зерно шлифовального круга может (рис. 6.35): располагаться на некотором рас-

стоянии от обрабатываемой поверхности; скользить по обработанной по-

верхности (скользящие зерна); проникать в обработанную поверхность на небольшую глубину и только пластически деформировать материал заготов-

ки (деформирующие зерна); проникать в обработанную поверхность на глу-

бину достаточную для снятия стружки (режущие зерна). Поэтому, по сравнению с лезвийной обработкой: скользящие зерна создают дополнитель-

ное

Рис. 6.35. Виды контакта абра-

зивного зерна с обрабатываемой поверхностью:

а – нет контакта; б – скольжение;

в – поверхностное пластическое деформирование; г – резание; Dр – главное движение резания.

сопротивление резанию (дополнительное трение); деформирующие зерна создают дополнительное сопротивление резанию на упругую и пластическую деформацию поверхностного слоя; режущие зерна так же расположены хао-

тично (неоптимальные углы резания), что приводит к увеличению сил сопро-

тивления резанию. Сила резания, при работе единичного зерна, значительно больше. Но, абразивное зерно работает с малыми глубинами и шириной ре-

зания, снимает тонкие стружки, поэтому суммарная сила резания меньше.

Температура в зоне резания значительно больше, поэтому возможны струк-

229

турные превращения металла в зоне резания (прижоги). Стружка сгорает на воздухе в виде снопа искр, что требует дополнительных мер пожарной и са-

нитарной безопасности.

Силу резания, как и при лезвийной обработке, можно разложить на три составляющие (Pz; Py; Px). Силы и мощность резания рассчитывают по сле-

дующим формулам: P C V a |

Sb |

|

|

|

|

|

PV |

|

|

|

|

PV |

|

|

где: коэффи- |

t; |

N |

|

|

z к |

; N |

|

z заг |

|

|||||||

|

|

|

|

|

|

||||||||||

z р заг |

прод |

|

|

к |

|

1000 |

к |

|

заг |

|

6000 |

|

заг, |

|

|

циент CP и показатели степени a, b, c зависят от условия шлифования; Sпрод -

продольная подача на оборот круга; Vk - скорость круга в м/с; Vзаг – скорость заготовки; t – глубина резания, в мм; ήк и ήзаг – к.п.д. кинематических цепей приводящих в движение абразивный инструмент и заготовку.

В процессе шлифования режущие свойства круга изменяются. Абра-

зивные зерна затупляются, частично раскалываются, выкрашиваются, поры между зернами забиваются отходами шлифования. Поверхность круга теряет свою первоначальную форму. Возрастает сила и температура резания. Точ-

ность обработки снижается, увеличивается вероятность прижогов. Однако,

при выламывании затупившихся зерен, на поверхности круга обнажаются новые, незатупившиеся зерна, т.е. круг частично самозатачивается. В этом смысле очень важна роль связки (вещества закрепляющие зерна). При слабом закреплении зерен, они быстрее выламываются, круг лучше самозатачивает-

ся, что удобно при черновом шлифовании, но рабочая поверхность круга бы-

стро теряет свою форму. При прочном закреплении зерен, круг быстро теряет свои режущие свойства, но рабочая поверхность хорошо сохраняется, что удобно при чистовом шлифовании. Для восстановления геометрии круга и его режущих свойств, проводят правку круга. Алмазным или абразивным ин-

струментом снимают часть рабочей поверхности круга. Толщина удаляемого слоя обычно не превышает 0,01…0,03 мм. Различают: геометрическую и фи-

зическую стойкость шлифовального круга. Геометрическая стойкость – вре-

мя (количество обработанных заготовок) непрерывной работы, после кото-

рой необходима правка с целью восстановления геометрических параметров

230