Шпоры

.pdfэлектроэрозионная вырезка непрофилированным электродом. В соответствии с этим конструкции матриц подразделяют на секционные и цельные.

Алмазное шлифование позволяет получить высокую точность и низкую шероховатость поверхности матриц, но требует высокой квалификации рабочих, так как матрицы изготавливают из секций, которые необходимо подгонять и стыковать между собой.

Современное электроэрозионное оборудование дает возможность изготовлять цельные твердосплавные матрицы с рабочими окнами сложной формы и высокой точности. Цельные матрицы по сравнению с секционными имеют значительные преимущества: большую жесткость и надежность (в процессе эксплуатации не образуются зазоры в местах стыка секций); значительно проще в изготовлении; позволяют полностью автоматизировать процесс обработки рабочих окон (на

электроэрозионном оборудовании с ЧПУ). Преимущества электроэрозионной обработки особенно ощутимы при изготовлении штампов малых габаритов и штампов для деталей сложной конфигурации. Твердый сплав по сравнению со сталью оказывает значительно меньшее сопротивление растягивающим напряжениям. Поэтому цельные матрицы так же, как и секционные, должны быть закреплены в обоймах с определенным натягом. Натяг компенсирует возникающие при нагружении матрицы распирающие напряжения. Оптимальным является равномерный по контуру натяг, который возможен лишь при запрессовке цилиндрических матриц. При запрессовке прямоугольных или более сложной формы матриц натяг получается неравномерным. Нужно учесть, что в прямоугольных и близких к ним по конфигурации твердосплавных матрицах (вставках) наибольшее усилие обжатия возникает в углах. При запрессовке должна обеспечиваться достаточная жесткость обоймы. Если трудно достичь требуемой жесткости обоймы, ее врезают в нижнюю плиту штампа или вводят клинья, дополнительно усиливающие обойму.

Вследствие высокой стоимости твердого сплава и ограниченных возможностей оборудования для спекания твердосплавных заготовок, матрицы изготовляют из нескольких твердосплавных заготовок.

ОСОБЕННОСТИ ТЕХНОЛОГИИ ИЗГОТОВЛЕНИЯ ТВЕРДОСПЛАВНЫХ ШТАМПОВ И ЕЕ ВЛИЯНИЕ НА ИХ КОНСТРУИРОВАНИЕ

Изготовление матриц. Матрицы твердосплавных штампов изготовляют профильным и координатным шлифованием, а также электроэрозионным методом на вырезных станках с помощью непрофилировашюго электрода-проволоки. Изготовление матриц таким электроэрозионным методом имеет ряд преимуществ перед шлифованием: не требует высокой квалификации исполнителей, обеспечивает более высокую производительность, кроме того, обработка производится, как правило, в автоматическом режиме на станках с ЧПУ. При обработке рабочих окон матриц для разделительных операций одновременно с вырезкой целесообразно обеспечить образование уклонов. При этом матрицы для вырубки-пробивки деталей из материала толщиной свыше 0,1 мм можно изготовлять без последующей слесарной обработки.

Уклон по контуру окна матрицы получают с помощью специального приспособления, где наклон в каждой точке осуществляют по специальной программе, либо с помощью метода эквидистантных программ. Изготовление пуансонов. Изготовление сложнопрофильных твердосплавных пуансонов с равномерным зазором по матрице связано с определенными трудностями. Поэтому многие предприятия выпускают штампы для разделительных операций с твердосплавными матрицами стальными пуансонами.

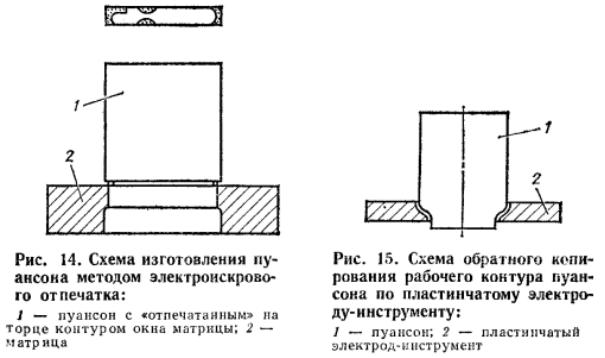

В настоящее время используют несколько надежных и несложных методов изготовления твердосплавных пуансонов, обеспечивающих сопряжение по матрице. Широкое распространение получил метод электроискрового отпечатка (рис. 14).

Метод обратного электроэрозионного прошивания с применением промежуточных копиров известен под названием обратного копирования. Суть его в том, что на электроэрозионном копировально-прошивочном станке по пластинчатому электроду-копиру с предварительно обработанным с высокой точностью окном прошивается (копируется) рабочий контур пуансона (рис. 15). Таким методом можно получить пуансон с равномерным зазором относительно матрицы. Метод очень эффективен, так как с его помощью из цельной заготовки простой формы (прямоугольник, цилиндр) можно получить в автоматическом режиме пуансоны с рабочими контурами самых сложных форм и даже несколько пуансонов, имеющих о5щее основание. Указанным методом пуансоны изготовляют с минимальными радиусами перехода от рабочей части к основанию. При проектировании пуансонов нужно учитывать, что основание пуансона должно быть больше рабочей части не менее чем на 0,5 мм на сторону. Развитием этого метода является метод комплексного сопряжения всех пуансонов штампа. Суть метода заключается в одновременной обратной прошивке всех фасонных пуансонов штампа пластинчатым электродом, расположенным над матрицей, причем электрод изолирован от матрицы, а прошивка выполняется на направляющих штампа. Этот метод позволяет равномерно распределить зазоры, упростить и автоматизировать процесс сборки.