- •Основы литейного производства Работа 1. Изучение свойств формовочных смесей

- •Работа 2. Изучение литейных свойств сплавов

- •Работа 3. Разработка технологии получения отливки

- •Работа 4. Объемная штамповка в открытых штампах

- •Основы порошковой металлургии Работа 5. Технология получения изделий из металлических порошков

Основы порошковой металлургии Работа 5. Технология получения изделий из металлических порошков

Цель работы: ознакомить с технологическим процессом изготовления деталей методом порошковой металлургии и исследовать некоторые его закономерности.

Оборудование

Для проведения работы необходимы: гидравлический пресс усилием 25 тс, прессформа; печь для спекания; лодочки для спекания; волюмометр; мензурка; технические, весы; прибор для определения текучести порошка; микрометр; секундомер; порошки (железный, графитовый); защитные материалы (окись алюминия, чугунная стружка, древесный уголь).

Общие сведения

Порошковая металлургия — область техники, охватывающая совокупность методов изготовления порошков металлов и металлоподобных соединений, а также изделий из них путем спекания без расплавления основного компонента.

Производство порошков и спеченных материалов из них начало развиваться в связи с необходимостью получения тугоплавких металлов (W, Мо, Та и др.) и изготовления материалов и изделий со специфическими свойствами из смеси нескольких материалов, сплав которых нельзя получить обычной металлургией. Примерами таких изделий могут служить щетки электрических машин (Cu+графит), электроконтактные материалы (W+Cu, W+Ag), твердые спеченные сплавы на основе карбидов, керметы, состоящие из тугоплавких соединений и металлов при содержании тугоплавкой фазы более 50% по объему, и другие материалы.

Порошковая металлургия является единственным методом изготовления металлических фильтров, пористых подшипников, контактных материалов на основе тугоплавких металлов и других изделий. Важным преимуществом метода порошковой металлургии является резкое снижение потерь металла при изготовлении изделий. Если при обычном изготовлении деталей методом литья с последующей станочной обработкой потери металла составляют 60% и более, то при использовании данного метода потери не превышают 7—10%.

Широкое применение порошковая металлургия нашла при изготовлении автомобильных деталей (шестерен, втулок, валиков и др.), фасонных и других изделий из обычных материалов (Fe, Си) и с достижением обычных свойств, но с более высокими технико-экономическими показателями по сравнению с обычным производством аналогичных деталей. Трудностью, ограничивающей в известной степени масштабы производства, является сравнительно высокая стоимость исходных порошков и прессового инструмента.

Технология порошковой металлургии включает получение порошков, смешивание их (подготовка шихты), формование путем прессования (прокатки, экструзии, ковки), спекание и в некоторых случаях дополнительную обработку (пропитка маслами или металлами, химико-термическая, механическая обработка и др.) для придания изделиям специальных свойств.

Свойства металлических порошков. Металлические порошки получают путем механического измельчения (размола) или распыления жидкого металла; физико-химическими методами, к которым относятся восстановление окислов металлов газами или твердым восстановителем электролизом, водных растворов солей, карбонильным методом и др.

Металлические порошки состоят из большого количества частиц размером от 0,5 до 500 мк. В зависимости от размера частиц порошки разделяются на ультратонкие (до 0,5 мк), весьма, тонкие (0,5—10 мк), тонкие, (10—40 мк), средние (40—150 мк) и грубые (150—500 мк). Форма частиц порошка зависит от способа их производства и природы металла. Частицы могут быть плотными или пористыми. Окислы и поры в частицах снижают плотность металла, а газы, адсорбированные частицами, отрицательно влияют на качество готовых изделий. Свойства спеченных изделий главным образом определяются комплексом физико-химических и технологических свойств порошка.

К физическим свойствам порошка относят размер и форму частиц, микротвердость, удельную поверхность, плотность, состояние частиц (отожженный, наклепанный); к химическим — содержание основного металла, примесей, окислов и газов в. адсорбированном или растворенном состоянии. К технологическим свойствам относят насыпную, массу, текучесть, прессуемость и формуемость порошка.

Насыпная масса порошка — масса объема свободно насыпанного порошка. Она выражает плотность укладки частиц порошка и определяется плотностью данного металла, формой, размером и удельной поверхностью частиц. Величина, обратная насыпной массе, называется насыпным объемом металлического порошка. Знание насыпной массы необходимо для расчета прессформы.

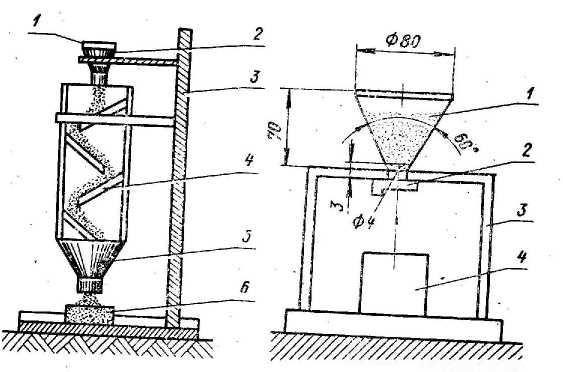

Насыпная масса порошка определяется при помощи специального прибора — волюмометра (рис. 112).

Рис.113 Прибор для

измерения текучести порошка.

1 - воронка; 2 -

заглушка;

3 - штатив; 4 -

приемник

Рис.112 Волюмометр

1 - воронка;2 -

сетка;3 - штатив;

4 – стеклянные

полочки;

5 - корпус;6 - мензурка

Который представляет собой прямоугольный сосуд с Наклонными стеклянными полочками внутри. Порошок протирается резиновой пробкой через сито с отверстиями диаметра 0,2—0,3 мм, ссыпается через прибор и наполняет мензурку (мерный сосуд) 6. Избыток порошка в мензурке срезается стеклянной пластинкой. Мензурка с порошком взвешивается.. Насыпная масса (γн) определяется по формуле

![]() (1)

(1)

где σ2 — масса мензурки с порошком, г;

σ 1 — масса мензурки, г;

V - объем мензурки, см3.

Взвешивание производится на технических весах с точностью до 0,02 г, измерение 3—4 раза и принимается среднее значение.

Насыпная масса — важная характеристика порошка. Чем она меньше, тем больший объем порошка нужен для изготовления детали определенной величины. Объем и масса утряски являются другой объемной характеристикой порошка. Для определения объема утряски мензурку небольшого диаметра Заполняют навеской порошка (20—50 г) и легким постукиванием ее о стол производят утряску до установления постоянного объема порошка. Определение объема утряски производится по делениям мензурки. Объем утряски является величиной, обратной массе утряски порошка.

Размер частиц порошка в сочетании с его другими свойствами определяет удельное давление при прессовании, необходимые для достижения заданной пористости, усадку при спекании и механические свойства спеченных материалов.

Прочную прессовку, сохраняющую заданную пористость после спекания, получают из порошка с определенными размерами частиц и набором их по крупности.

Порошок состоит из частиц с различными размерами. Для определения относительного содержания фракций порошка, различающихся по размерам частиц, проводят гранулометрический анализ: с помощью набора сит (ситовый), разделением частиц порошка по массе при их осаждении в жидкости (седиментационный) или с помощью микроскопа. Гранулометрический состав (количественное содержание частиц в определенных фракциях по отношению к общему количеству порошка) грубых и средних порошков определяют ситовым анализом в специальном приборе. Например, доля порошка, оставшаяся на сите с номером сетки 01 (плюсовая фракция), но прошедшая через более крупное сито 0125 (минусовая фракция), обозначается — 0125 + 01. В СССР для определения гранулометрического состава порошков используется стандартная шкала сеток (табл. 47).

Табл. 47. Шкала сеток для определения гранулометрического состава металлических порошков (ГОСТ 3584—53)

|

Параметр |

Номер сетки | ||||||||||||

|

08 |

05 |

045 |

0315 |

025 |

018 |

016 |

0125 |

01 |

0080 |

0063 |

056 |

004 | |

|

Размер стороны ячейки сита, мм |

08 |

05 |

045 |

0315 |

025 |

018 |

016 |

0125 |

01 |

0080 |

0063 |

056 |

004 |

|

Число отверстий на один линейный дюйм (меш) |

20 |

30 |

40 |

50 |

60 |

80 |

100 |

120 |

140 |

180 |

225 |

275 |

325 |

Текучесть порошка — способность порошка к пересыпанию, которая зависит от трения; формы и размера частиц, влажности и содержания поглощенного газа. Плохая текучесть замедляет и затрудняет равномерное заполнение прессформы порошком. Это свойство порошка измеряется на приборе, показанном на рис. 113. Для проведения испытания насыпку (100 г) предварительно высушенного порошка засыпают в конусную воронку 1 прибора (угол воронки 60°). С помощью устройства 2 быстро открывают воронку и включают секундомер. Текучесть порошка τ определяется массой порошка, вытекающего из отверстия за 1 сек.

![]() (2)

(2)

где G — масса порции порошка, г; t — время вытекания порошка, сек.

Измерение повторяется 4—5 раз и вычисляется среднее арифметическое значение текучести.

Прессуемость — способность порошка приобретать при прессовании определенную плотность в зависимости от давления; зависит в основном от пластичности частиц порошка. С увеличением насыпной массы уплотняемость порошка улучшается.

Формуемость — способность порошка (прессовки) сохранять заданную форму после уплотнения при минимальном давлении. Она зависит в основном от формы и состояния поверхности частиц. Некоторые свойства порошков указаны в табл. 48.

Табл. 48. Свойства порошков и их смесей

|

Порошки и смеси |

Температура плавления, °С |

Плотность компактного материала γк г/см3 |

Насыпная масса, г/см3 |

Стоимость, руб/кг |

|

Алюминиевый Вольфрамовый Графитовый Железный Медный Никелевый Свинцовый Смеси: 99%Fe+l% графит 98%Fe+2% » 97%Fe+3% » |

660 3400 - 1530 1083 1450 327

- - - |

2,5 - 2,7 19,1 2,22 7,8 - 7,85 8,3 - 8,9 8,8 - 8,9 11,3 - 11,4

- - - |

0,7 - 1,0 5,0 - 10,0 0,3 - 0,5 1,5 - 2,5 1,5 - 1,8 1,8 - 3,5 5,4 - 5,7

2,5 - 2,8 2,4 - 2,5 2,3 - 2,4 |

0,6 - 0,65 12,4 - 15,4 0,85 0,16 - 0,35 1,5 - 1,6 4,14 - 5,0 0,97

- - -

|

Подготовка порошков и расчет шихты. Формованию заготовок деталей из порошка предшествует процесс подготовки, который заключается в классификации порошков по размерам, их смешивании и предварительной обработке. Предварительная обработка порошков (механическая, термическая и др.) производится с целью повышения пластичности, прессуемости и спекаемости порошков.

После просеивания на ситах или воздушной сепарации (для более мелких частиц) составляется смесь порошков нужного гранулометрического и химического состава. Полученную смесь (шихту) для получения однородного состава подвергают тщательному перемешиванию в специальных барабанах, мельницах и других устройствах. Добавка к шихте спирта или дистиллированной воды (мокрое смешивание) способствует лучшему перемешиванию компонентов шихты.

В процессе смешивания иногда вводят технологические присадки-пластификаторы, облегчающие процесс прессования (парафин, стеарин, глицерин, олеиновая кислота и др.), или легкоплавкие присадки, активизирующие процесс спекания, и летучие вещества, способствующие получению изделий с гарантированной пористостью. Полученную таким образом шихту дозируют по массе или объему. Дозу шихты, предназначенную для прессования, вычисляют по формулам:

![]()

(3)

или

![]()

(4)

где GH — масса навески шихты, г;

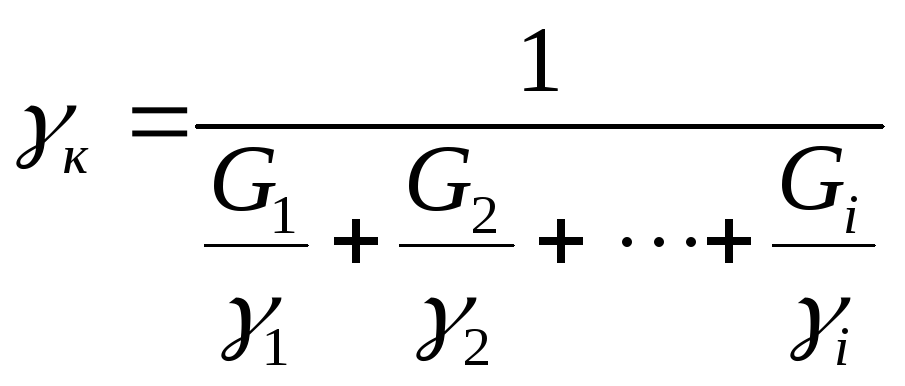

γк — плотность шихты в компактном состоянии, г/см3;

(5)

где Gi — весовое содержание компонентов в долях единицы, г;

γi — плотность компонентов, г/см3;

Vд — объем готовой детали, см3;

П — заданная пористость готовой детали, %;

k — коэффициент потерь при прессовании и спекании (k = 1,04);

Vн — насыпной объем, см3;

γн — насыпная плотность шихты, г/см3.

Прессование. Заготовкам из порошка или волокна при помощи формования придают форму, размеры, плотность и механическую прочность, необходимые для последующего изготовления изделий.

Применение того или иного метода формования зависит от прессуемости порошков данного металла, формы и размеров получаемого изделия. Для изготовления, например, крупных заготовок (труб, стержней) из порошков тугоплавких металлов применяют гидростатический метод. Прокаткой порошков получают листы, полосы и ленты. Мелкие детали прессуют в стальных прессформах на гидравлических или механических прессах.

Процесс прессования производится следующим образом: сборка прессформы, дозировка и засыпка порошка в полость (матрицу) прессформы, прессование до заданной плотности и удаление спрессованного брикета из прессформы.

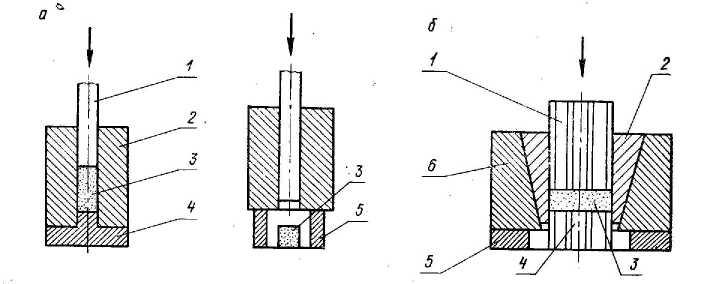

В зависимости от способа извлечения готового брикета пресс-формы бывают разъемными и неразъемными (рис. 114). Неразъемная прессформа применяется для получения простых по форме заготовок, прочность которых позволяет извлекать брикет без ее разборки. Матрица 2 и нижний пуансон 4 прессформы образуют после сборки полость, которую заполняют шихтой (смесью порошков) 3. Верхний пуансон 1, получая движение от ползуна пресса производит уплотнение частиц порошка.

Рис. 114. Схемы прессформ:

а — неразъемной; б — разъемной

Выталкивание готового брикета производится пуансоном 1 после установки вместо нижнего пуансона 4 скобы-подставки 5 (рис. 114, а). Разъемные прессформы используются для прессования изделий сложной формы и прессовок с малой прочностью (из хрупких материалов). В такой прессформе разъемная матрица 2 установлена в обойму 6 на подкладку 5 (рис. НА, б).

Сущность процесса прессования заключается в деформировании объема порошка обжатием, при котором происходит уменьшение первоначального объема. При прессовании большинства порошков наблюдается троекратная степень обжатия.

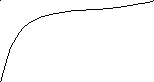

Процесс деформирования сыпучего тела (порошка) сопровождается уменьшением первоначального объема, чем существенно отличается от процесса деформирования компактного материала, при котором его объем остается постоянным (изменяется только форма). На графике (рис. 115) показана кривая, выражающая зависимость относительной плотности в процентах от давления прессования. Как видно из графика, на первой стадии процесса (участок а) происходит интенсивное уплотнение порошка за счет перераспределения (свободного перемещения) частиц и более плотной их упаковки под действием внешних сил. По окончании первой стадии процесса получается максимально плотная упаковка частиц. При дальнейшем увеличении давления (участок б) порошок некоторое время не уплотняется, так как плотно упакованные частицы оказывают сопротивление сжатию. На третьей стадии процесса (участок в) давление прессования превышает сопротивление частиц сжатию, и уплотнение происходит за счет деформации частиц.

На практике наблюдается деформация отдельных частиц в начале процесса прессования, а скольжение некоторых частиц — при высоких давлениях (в г конце уплотнения), т. е. стадии уплотнения как бы накладываются и протекают отдновременно.

γ

б в

б в

а

а

0 Руд

0 Руд

Рис. 115. Кривая процесса уплотнения порошка

В результате прессования металлического порошка в прессформе резко увеличивается контакт между частицами порошка и уменьшается пористость. Прочность полученной прессовки зависит от давления прессования, формы, размера, состояния поверхности и пластичности частиц. Высоту матрицы прессформы принимают.в зависимости от степени обжатия (отношение насыпного объема порошка к объемному весу заготвки). Обычно высота матрицы в 3—3,5 раза больше высоты заготовки. Внутренний Диаметр матрицы D равен внешнему диаметру заготовки Dн с учетом припуска на обработку (калибрование) К, допуска на размер изделия А, усадки при спекании Δр и упругого последствия lD

D = Dн ± А/2 - lD + Δр + К мм. (6)

Внешний диаметр матрицы прессформы рассчитывают в зависимости от давления прессования и прочности материала матрицы. Удельное давление прессования колеблется в пределах 2—10 тс/см2 в зависимости от требуемой плотности заготовки, твердости порошка и других факторов. Давление прессования значительно снижается при вибрационном прессовании. Давление прессования (усилие пресса) определяется по формуле

P = FPуд (7)

где F — площадь пуансона, см2; Руд — удельное давление прессования, тс/см2.

Давление прессования контролируется по манометру гидравлического пресса. При прессовании частицы порошка находятся в условиях неравномерного объемного сжатия. Силы трения, возникающие между стенками прессформы и частицами порошка, способствуют уменьшению осевого давления, вследствие этого возникает неравномерное распределение плотности по высоте прессовки (уменьшается при одностороннем прессовании по направлению от верхнего пуансона к нижнему). Для уменьшения неравномерности распределения плотности применяют двустороннее прессование, смазку стенок матрицы и пуансона и пр.

Силы трения порошка о стенки прессформы определяют усилие выпрессовывания прессовки из матрицы. Увеличение размеров прессовки происходит под воздействием упругих сил, освободившихся после снятия давления прессования. Такое расширение, называемое упругим последействием, учитывается при конструировании прессформ. Упругое последействие возрастает с повышением давления прессования, увеличением насыпной массы шихты, количества окислов и твердости частиц порошка (составляет 3% по диаметру и 5—6% по высоте прессовки).

Величина упругого последействия Sd определяется по формуле

![]()

(8)

где d0 — первоначальный диаметр прессовки (в прессформе), мм;

d1 — диаметр прессовки после извлечения ее из прессформы, мм..

Для определения относительной плотности и пористости полученной прессовки при помощи микрометра измеряют диаметр и высоту, а затем находят ее объем. Прессовка взвешивается на технических весах с точностью до 0,02 г и определяется ее плотность γ. Относительная плотность (А) и пористость (П) вычисляются по формулам:

![]()

(9)

где γк — плотность компактного материала, г/см3 (см. формулу (5).

Под пористостью понимают отношение объема пор к полному объему пористого тела.

Спекание. Это процесс развития межчастичного сцепления и формирования свойств материала, полученного нагревом сформованного или свободно насыпанного порошка или волокна без расплавления основного компонента. В процессе спекания происходит диффузия, рекристаллизация, восстановление окислов и другие процессы, между частицами образуются прочные межмолекулярные связи. В результате прессовка превращается в прочное твердое тело заданной плотности. Спекание проводят в инертной среде (аргон, гелий, вакуум) во избежание окисления металла или в присутствии восстановителей (водород, природный газ и др.) для устранения поверхностной окисной пленки. Интервал температур спекания находится в пределах от 0,6 до 0,9 абсолютной температуры плавления t0 основного металла. Длительность спекания обычно не превышает 1—2 часов, но может колебаться в широких пределах.

При спекании обычно происходит повышение плотности прессовок и их усадка (уменьшение размеров по высоте и диаметру). Подбором гранулометрического состава порошка можно частично устранить усадочные явления. Ускорить процесс спекания можно различными методами — применением слегка окисленных прессовок, воздействием на них во время спекания ультразвуком, магнитным полем, введением в состав шихты легкоплавких добавок и др.

Спекание многокомпонентных систем (смесей порошков двух и более металлов) возможно без образования жидкой фазы (ни один из компонентов смеси не расплавляется) или с образованием ее. В последнем случае один или несколько компонентов расплавляется при спекании, но основа остается в твердом состоянии. Увеличение температуры и длительности процесса как при твердофазном, так и жидкофазном спекании приводит к уменьшению пористости, увеличению плотности и твердости, повышению механических свойств изделия.

Для спекания изделий применяются электрические печи сопротивления, индукционный нагрев или нагрев электрическим током, пропускаемым непосредственно через спекаемый порошок.

Дополнительная обработка. После спекания изделия часто подвергаются дополнительной обработке с целью дальнейшего повышения их физико-механических свойств. Наиболее часто применяется допрессовывание с последующим спеканием для получения изделий с более высокой плотностью, прочностью и пластичностью. Пропитка смазками пористых изделий производится для улучшения антифрикционных свойств, так как присутствие масла в порах позволяет деталям «самосмазываться». Термическая (закалка, отжиг и др.) и химикотермическая (науглероживание, сульфидирование и др.) обработки применяется для улучшения физико-механических свойств и защиты от коррозии.

Точность размеров спеченных изделий достигает 5—7 классов точности и шероховатость поверхности до 4—5 .классов чистоты. Калиброванием в специальных прессформах повышается точность размеров до 3—4 класса точности при шероховатости поверхности, достигающей 6—7 класса чистоты.

Порядок проведения работы

1. Для каждой бригады (4—5 человек) приготовляется 100 г шихты (смеси порошков), химический состав которой задается индивидуальным заданием (табл. 49). Для этого взвешивается например 2 г графитового и 98 г железного порошка, затем на листке кальки они тщательно перемешиваются лопаточкой до получения однородного состава. Из полученной смеси приготовляют навески на каждого члена бригады. Массу навески определяют по формуле (3).

2. Для изготовления образца диаметром 20 мм и высотой 8 мм (химический состав и пористость задаются индивидуальным заданием) определяют давление прессования (формула (7), собирают прессформу, засыпают навеску порошка и производят прессование. После извлечения прессовки из прессформы измеряют ее диаметр, вычисляют величину упругого последействия и пористость (формулы (8), (9).

3. Спекание брикетов производится в специальных лодочках под слоем окиси алюминия, древесного угля или чугунной стружки, помещенных в печь, разогретую до требуемой температуры. После окончания спекания образцы охлаждаются на воздухе, определяются их пористость и усадка.

4. Во время выдержки брикетов в печи проводят опыты по определению насыпной массы и текучести порошков.

5. В отчете о проделанной работе для построения графиков используются результаты работы всех студентов бригады.

Табл. 49. Индивидуальные задания

|

Номер варианта |

Химический состав шихты, вес, % |

Пористость, % |

Режим изготовления | |||

|

графит |

железо |

удельное давление прессования Руд, тс/см2

|

температура спекания, 0С |

продолжительность спекания, мин | ||

|

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 |

1 » » » » » » 2 » » » » 3 » » » » 1 » » » » 2 » » » » 3 » » |

99 » » » » » » 98 » » » » 97 » » » » 99 » » » » 98 » » » » 97 » »

|

|

1 2 3 4 5 1 2 3 4 5 1 2 3 4 5 1 2 3 4 5 1 2 3 4 5 1 2 3 4 5 |

1100 » » » » » » » » » » » » » » » » » » » » » » » » » » » » »

|

45 » » » » » » » » » » » » » » » » » » » » » » » » » » » » »

|

Содержание отчета

1. Краткая техническая характеристика пресса (тип, мощность и др.).

2. Инструмент и приспособления (название, эскиз прессформы) .

3. Расчет шихты и давления прессования.

4. Результаты определения насыпной массы и текучести порошка.

5. Графики зависимости пористости, упругого последействия и усадки при спекании от Руд.

6. Исходные данные и результаты измерений свести табл. 50.

Табл. 50. Результаты наблюдений

|

Номер опыта |

Химический состав сплава, % |

Удельное давление прессования Руд , тс/см2 |

Упругое последействие Sd , % |

Пористость образца П, % |

Температура спекания, 0С |

Усадка при спекании ПD | |

|

спрессованного |

спеченного | ||||||