МЕТОДИЧЕСКИЕ УКАЗАНИЯ К ЛАБОРАТОРНЫМ РАБОТАМ ПО ДИСЦИПЛИНЕ ТЕОРИЯ ЛИТЕЙНЫХ ПРОЦЕССОВ

.pdfЛабораторная работа № 4 ГАЗОВЫЙ РЕЖИМ ЛИТЕЙНОЙ ФОРМЫ

Работа имеет учебно-исследовательский характер.

Цель работы: изучить явления возрастания газового давления в форме при контакте с расплавленным металлом, исследовать влияние технологических факторов, таких, как температура сплава, состав формовочной или стержневой смеси, наличие газоотводных каналов и т.д., на величину газового давления в форме.

Общие сведения

Одним из наиболее распространенных дефектов отливок являются газовые раковины, то есть полости в отливке, имеющие характерную гладкую поверхность.

Газы, образующие газовые раковины, могут попадать в отливку из различных источников. Во-первых, источником газов может быть сам металл, всегда содержащий в том или ином количестве растворенные газы (главным образом, водород, азот, кислород). При использовании некачественных шихтовых материалов (с большим содержанием влаги, масел, окислов) и при неправильном ведении плавки содержание растворенных в жидком металле газов может превысить предел растворимости в твердом состоянии. В этом случае при затвердевании металла избыточные газы будут выделяться из раствора и образовывать газовые раковины.

Вторым источником газов служит литниковая система. При движении струи жидкого металла по литниковым каналам в ряде характерных участков наблюдается явление инжекции, то есть механического захвата газа (воздуха) струей жидкого металла. Инжектированные газы обычно всплывают и образуют газовые раковины в зоне отливки, непосредственно прилегающей к литникам.

Третий источник газов – химические реакции между металлом и формой на границе раздела. Например, при контакте жидкой стали с кокилем или холодильником, покрытым слоем ржавчины, возможно образование газа по реакции FeO + C = Fe + CO↑ .

Четвертый источник газов – газотворные вещества формы и стержня. Как правило, формовочные и стержневые смеси в том или

21

ином количестве содержат воду, органические вещества и минералы, диссоциирующие при невысоких температурах. Все эти вещества при нагревании образуют большое количество газов. В тех случаях, когда отвод газов из какого-либо места формы или стержня затруднен, давление газов может вырасти настолько, что газы прорываются в металл и образуют в нем газовые раковины.

Условия прорыва газового пузырька в металл определяются выражением

Рг > Ратм + Р мет + Рк,

где Рг – интегральное давление газов; Ратм – атмосферное давление; Рмет = ρН – металлостатический напор; ρ – плотность жидкого металла; Н – высота столба металла; Рк = 2σ/r – капиллярное давление на пузырек радиусом r, вызываемое существованием поверхностного натяжения металла σ.

Давление газов в форме и стержнях Рг зависит от многих факторов. Основными считаются следующие факторы: количество газообразующей примеси в смеси и ее природа; зерновой состав и плотность набивки, смеси; температура заливаемого сплава; наличие газоотводных каналов. Кроме того, в одной и той же форме давление газов не остается постоянным во времени. Все эти факторы необходимо учитывать при разработке технологии с тем, чтобы обеспечить получение качественных, без газовых раковин, отливок.

Измерение газового давления в форме

Для измерения газового давления в форме служат различные приборы и датчики давления. В данной работе используется специальная проба, созданная на кафедре «Литейные процессы и конструкционные материалы» Владимирского государственного университета.

Проба состоит из чугунного или стального стакана 1, (см. рисунок), нижнюю часть которого заформовывают смесью 3. Высота слоя смеси должна быть такой, чтобы верхняя часть трубки 4 была на 3 – 4 мм закрыта смесью так, чтобы металл не мог попасть в трубку, которая соединена резиновым шлангом 7 с водяным манометром 6. Пробу заливают жидким металлом 2. Возникающее давление газов через трубку и шланг передается на манометр. Проба имеет болты 5, извлекая которые можно моделировать различную степень вентиляции формы.

22

Оборудование, инструменты и материалы

Технические весы с разновесами; лабораторный смеситель, проба с трубками, водный дифференциальный манометр, резиновые шланги, секундомер, печь сопротивления, тигли, алюминиевый сплав;, термопара, потенциометр КСП-4.

Схема прибора для изучения газового режима формы

Порядок проведения работы

1. Изготовить подряд три одинаковые литейные формы с заформованными трубками для отвода газов. При формовке трубки устанавливать на расстоянии 5 – 8 мм от поверхности контакта с металлом.

Форму № 1 перед заливкой просушивают. Форму № 2 заливают без просушки.

Форму № 3 заливают без просушки. При формовке в болване формы № 3 проделывают наколы для отвода газов.

Перед заливкой форму устанавливают на поддон и соединяют шлангом с дифференциальным манометром, как показано на рисунке. Температуру сплава замеряют перед заливкой термопарой погружения и записывают в таблицу. В момент окончания заливки включают секундомер. Через каждые 10 с снимают показания с дифференциального манометра и заносят в таблицу.

Время, с |

|

Давление газа, мм вод. ст. |

|

||

Форма № 1 |

|

Форма № 2 |

|

Форма № 3 |

|

|

|

|

|||

0 |

|

|

|

|

|

10 |

|

|

|

|

|

20 |

|

|

|

|

|

30 |

|

|

|

|

|

И т.д |

|

|

|

|

|

23

Содержание отчета

1.Указать основные источники газов в отливках.

2.Описать порядок работы с указанием особенностей в подготовке форм № 1, № 2, № 3.

3.Представить таблицу с данными замеров.

4.Построитьграфикиизменениядавлениявзависимостиотвремени.

5.Сформулировать выводы.

Контрольные вопросы

1.Какую роль играют газы в литейной форме?

2.Какие дефекты в отливках вызывают газы?

3.Что является источником газов в отливках?

4.Каковы условия образования газовых раковин в отливках? Какова величина критического давления?

5.Какой период времени является наиболее опасным с точки зрения образования газовых дефектов?

6.Какие меры следует применять для борьбы с газовыми дефектами в отливках?

Лабораторная работа № 5 ОПРЕДЕЛЕНИЕ ТЕПЛОАККУМУЛИРУЮЩЕЙ СПОСОБНОСТИ ФОРМОВОЧНОЙ СМЕСИ

Цель работы: приобрести навыки лабораторных исследований, изучить одно из важнейших свойств формовочных смесей – способность аккумулировать тепло, передаваемое от затвердевающей отливки в форму.

Основные положения

Структура отливки формируется в период охлаждения жидкого металла в литейной форме и во многом зависит от скорости охлаждения. Скорость охлаждения в значительной мере определяется способностью формы поглощать теплоту, отдаваемую отливкой.

Способность форм и стержней аккумулировать теплоту, посту-

пающую от отливки, называют теплоаккумулирующей способнос-

тью. Эта способность характеризуется коэффициентом аккумуляции, определяемым по формуле Б.Л. Богданова:

24

bф = 1,856 Lρа / [(tкр- tн.ф)( τ – τ1 )] ,

где L – удельная теплота кристаллизации металла, кДж/кг; ρ – плотность металла, кг/м3; а – толщина отливки, a = 0,03 м; tкр – температура кристаллизации отливки, °С; tн.ф – начальная температура формы (окружающей среды), °С; τ – время от конца заливки до конца кристаллизации металла, определяется по потенциограмме как сумма времени отвода теплоты перегрева и времени кристаллизации (температурной остановки), ч; τ1 – время отвода теплоты перегрева, ч.

Значения L и р находят по приложению.

Оборудование, инструмент и материалы

Лабораторные бегуны, лабораторная печь с тиглем емкостью 15 кг «по алюминию», технические весы с разновесами, твердомер,

электронный потенциометр с термопарами, модель отливки, модель литниковой системы, трамбовка, опоки, кварцевые наконечники для термопар, литниковые воронки, ковш для металла, формовочная смесь, шихтовые материалы.

Порядок проведения работы

1.Приготовитьформовочнуюсмесь.

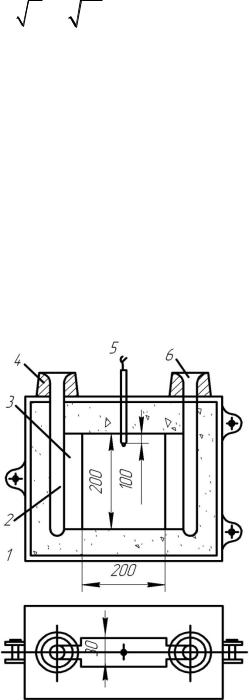

2.Изготовить литейную форму с щелевой литниковой системой для получения плоской плиты размерами

200x200x30 мм (см. рисунок).

3.Установить в полость формы термопару с кварцевым наконечником, спай термопары должен располагаться на расстоянии 70 мм от верхнего края отливки. Собрать форму.

4.Подсоединить термопару к прибору автоматической записи температуры.

5.Расплавить и перегреть металл до заданной температуры. Форму заливают чистым металлом или сплавом с малым интервалом кристаллизации, который

25

Форма для определения термоаккумулирующей способности формовочных смесей: 1 – опока; 2 – стояк; 3 – щелевойпитатель;4 – литниковая воронка; 5 – кварцевый наконечник термопары; 6 – выпор

кристаллизуется при постоянной температуре, что позволяет получить на кривой охлаждения четко выраженную температурную остановку.

6.Залить форму металлом. Продолжительность заливки не должна превышать 12 с.

7.Охладить отливку до полной кристаллизации.

8.По кривой охлаждения металла в форме определить время отвода теплоты перегрева, время от конца заливки до конца кристаллизации, температуру заливки, температуру кристаллизации сплава, длительность затвердевания отливки. Полученныеданные свести втаблицу.

9.Определить bф. Определение рекомендуется проводить не менее трех раз.

|

Зали- |

Перепад |

Плотность |

Удельная |

Времяотво- |

Время |

Коэф. тепло- |

№ |

вочный |

темпера- |

металла, ρ, |

теплота |

даперегрева |

отвода |

аккумули- |

п/п |

матери- |

тур, |

кг/м3 |

кристал., |

икристалли- |

теплоты |

рующейспо- |

|

ал |

tкр-tн.ф., ºС |

|

L, |

зации, τ, |

перегре- |

собности, bф |

|

|

|

|

кДж/кг |

ч |

ва, τ1, |

кДж/(м3 ·ч1/2· |

|

|

|

|

|

|

ч |

ºС) |

|

|

|

|

|

|

|

|

Содержание отчета

1.Состав и порядок приготовления формовочной смеси.

2.Состав исходных шихтовых материалов и порядок плавки металла.

3.Описание метода изготовления форм.

4.Построение кривых охлаждения отливок в координатах "температура – время".

5.Таблица результатов определения теплоаккумулирующей способности смеси bф.

6.Выводы.

Контрольные вопросы

1.Что такое теплоаккумулирующая способность материала?

2.От чего зависит коэффициент аккумуляции тепла формой?

3.Что такое интервал кристаллизации сплава?

4.Что такое время отвода теплоты перегрева?

5.Длячего необходимо записывать изменение температуры сплава?

6.Расскажите порядок приготовления формовочной смеси.

26

Лабораторная работа № 6 ИССЛЕДОВАНИЕ ВЛИЯНИЯ ТЕПЛОФИЗИЧЕСКИХ

СВОЙСТВ ФОРМОВОЧНЫХ МАТЕРИАЛОВ НА ХАРАКТЕР РАСПРЕДЕЛЕНИЯ ТЕМПЕРАТУР В СИСТЕМЕ «ОТЛИВКА – ФОРМА»

Цель работы: приобрести навыки лабораторных исследований, изучить влияние теплофизических свойств на характер распределения температур в системе "отливка – форма".

Основные положения

Структура и свойства отливки зависят от скорости и характера протекания процесса затвердевания сплава. Процесс затвердевания может быть ускоренным или замедленным, по характеру – последовательным или объемным. Это зависит от скорости охлаждения отливки и температурного интервала затвердевания сплава. В частности, на примере алюминиевых сплавов низкая скорость охлаждения, т.е. менее 10 – 20 град/мин, приводит к возникновению грубой крупнозернистой структуры, способствует объемной кристаллизации и появлению рассредоточенной усадочной пористости. Высокая скорость охлаждения, т.е. более 100 – 200 град/мин, даже у широкоинтервальных сплавов значительно измельчает структуру, снижает пористость, однако способствует развитию напряжений и горячих трещин. Сверхвысокая скорость охлаждения, т.е более 1000 – 3000 град/мин, приводит к подавлению процесса кристаллизации и получению аморфной бескристаллической структуры.

Температурный интервал затвердевания сплава определяется положением его на диаграмме состояния интервалом tликв – tсол.

Скорость охлаждения прямо пропорциональна величине температурного градиента на границе расплав – форма и зависит также от теплофизических свойств формы и отливки (теплоемкости и теплопроводности материала формы и отливки, теплоаккумулирующей способности формы) и может значительно возрастать при использовании принудительного охлаждения формы. Градиент температур на границе расплав (затвердевающая отливка) – форма – важнейший из

27

параметров, определяющий скорость охлаждения и характер затвердевания сплава. Градиент температур – векторная величина и определяется как G = dT/dx. Градиент температур в основном определяет величину и направление теплового потока. В некотором приближении для практических расчетов градиент температур представляют как Т/ х, т.е. перепад температур между двумя точками пространства Т = Т1 – Т2, находящимися на расстоянии х = х1 – х2. Например, перепад температур в различных точках по сечению отливки или формы, перепад температур на границе раздела расплав – форма и т.д.

В частности, перепад температур на границе раздела расплав – форма (отливка – форма) характеризует тепловое сопротивление, возникающее на поверхности контакта. Тепловое сопротивление существенно влияет на скорость охлаждения отливки и зависит от комплекса факторов: плотности контакта отливки и формы (существует понятие "пятно контакта"), величины газового зазора, наличия красок, покрытий, облицовок, а также шероховатости поверхности металлической формы или зернового состава формовочной смеси. Величину теплового сопротивления сложно рассчитать аналитически, но можно достаточно точно оценить путем непосредственного измерения температур на границе раздела одновременно со стороны отливки и со стороны формы на некотором фиксированном расстоянии между ними х → min.

Перепад температур в различных точках по сечению формы характеризует ее теплопроводность. Для оценки теплопроводности тонкостенных форм (например оболочковых) достаточно измерить температуру внутренней и внешней поверхностей. Однако для протяженных форм (песчано-глинистых, массивных металлических) этого мало. Необходимо знать более детально характер распределения температур по сечению. На рис. 1 представлено распределение температур, которое установилось по сечению двух форм, изготовленных из материалов с различными теплофизическими свойствами (кривые 1 и 2) через промежуток времени Δτ после заливки. Причем перепад температур между внутренней и внешней поверхностями форм в том и другом случае одинаков

Тф / х = (Твнутр пов.форм – Твнеш.пов.форм) / х.

28

В первом случае (кривая 1) распределение температур имеет сложный нелинейный характер: резкий перепад вблизи внутренней поверхности формы на участке x1 – x2 и плавное снижение температуры на x2 – x3, причем

Т1-2 / x 1-2 >> Т2-3 / x 2-3.

Рис. 1. Распределение температур по сечению форм, изготовленных из материалов с различными теплофизическими свойствами (кривые 1 и 2), установившееся через промежуток времени Δτ

Кривая 1 указывает на низкую теплопроводность литейной формы. Такая зависимость характерна в основном для сырых песчаноглинистых формовочных смесей. Представленное кривой 1 распределение температур неблагоприятно и приводит к преждевременному разрушению форм и браку отливок. Иногда аналогичное явление наблюдается и в холодных металлических формах, что также приводит к быстрому разрушению поверхности формы и её преждевременному износу. Поэтому сырые песчано-глинистые формы рекомендуется перед заливкой подсушивать, а металлические – подогревать.

Во втором случае (кривая 2) распределение температур имеет линейный характер, что указывает на высокую теплопроводность формовочного материала. В этом случае обеспечивается наиболее благоприятный равномерный прогрев стенки формы.

29

При таком режиме работы, даже при наличии высокого Тф / х постоянные формы (кокили пресс-формы) работают долго и надежно. Поэтому с целью повышения скорости охлаждения отливок Тф / х часто искусственно повышают за счет использования принудительного охлаждения поверхности формы сжатым воздухом или водой.

Величину градиента (или перепада) температур на различных участках сечения формы или отливки при наличии кривых распределения температур часто оценивают с помощью угла φ, измеряемого между графиком кривой распределения температур Т = f(x) и осью абсцисс. Причем tg φ = Тф / х.

Распределение температур в форме можно установить экспериментальным путем. Для этого в стенках литейной формы на определенном расстоянии друг от друга предусматривают отверстия одинаковой глубины (рис. 2), в которые устанавливают термопары. Глубину и расположение отверстий на плоскости выбирают таким образом, чтобы обеспечить возможность записи распределения температур в зоне тепловой оси слитка (тепловая ось для слитков простой конфигурации часто совпадает с геометрической осью). Это позволяет получить наиболее достоверные результаты и по возможности избежать погрешностей измерения, связанных с рассеиванием тепла другими поверхностями формы. Термопары монтируют с помощью многоканального кабеля на электронный потенциометр типа КСП-4, позволяющий проводить

также запись изменения температуры от каждой конкретной термопары на диаграммную ленту (см. рис.2).

30