Разработка ЭС

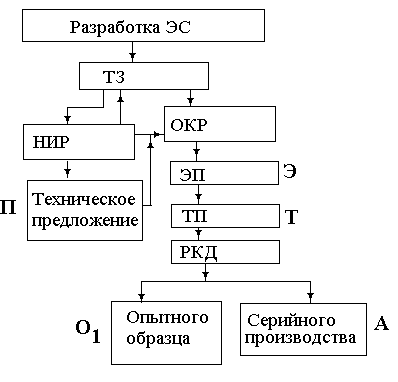

Весь процесс разработки ЭС состоит из двух этапов: научно-исследовательская работа (НИР) и опытно-конструкторская работа (ОКР) (рисунок 25).

На этапе НИР осуществляется разработка ТЗ и технического предложения.

ТЗ в общем случае должно состоять из следующих разделов:

– наименование и область применения (использования);

– основания для разработки;

– цель и назначение разработки;

– источники разработки;

– технические (тактико-технические) характеристики;

– экономические показатели;

– стадии и этапы разработки;

– порядок контроля и приемки;

– приложение.

Рисунок 25 – Стадии разработки ЭС

Техническое предложение. Определение по ГОСТ 2.103–68.

Объем работ, проводимых на стадии технического предложения, установлен ГОСТ 2.118–73.

Обязательные документы:

– ведомость технического предложения,

– пояснительная записка – ПЗ.

Всем конструкторским документам (КД), выпущенным на стадии технического предложения, присваивается литера «П».

Этап ОКР содержит стадии разработки эскизного проекта, технического проекта, рабочей конструкторской документации. Для каждой стадии разработки определяются обязательные КД.

Эскизный проект. Определение по ГОСТ 2.103–68.

Объем работ, проводимых на стадии эскизного проекта, установлен ГОСТ 2.119–73.

Обязательные документы:

– ведомость эскизного проекта,

– пояснительная записка – ПЗ.

Литера – «Э».

Технический проект. Определение по ГОСТ 2.103–68.

Объем работ, проводимых на стадии технического проекта, установлен ГОСТ 2.120–73.

Обязательные документы:

– ведомость технического проекта,

– пояснительная записка – ПЗ

– чертеж общего вида – ВО.

Литера – «Т».

Рабочая конструкторская документация. Определение по ГОСТ 2.103–68.

Объем работ, проводимых на стадии рабочей конструкторской документации, установлен ГОСТ 2.121–73.

Обязательные документы:

– чертеж детали,

– сборочный чертеж,

– спецификация.

Литера КД:

– предварительного испытания «О»;

– приемочных испытаний «О1»;

– повторных приемочных испытаний «О2»;

– испытаний установочной серии «А».

Одним из требований современного автоматизированного производства ЭС является разработка конструкторской и технологической документации на машинных носителях. При этом необходимо информационное согласование САПР разрабатывающего предприятия и АСУ завода, что требует единства вычислительных и общепрограммных средств, достижения договоренности о форматах выдаваемых данных, системах кодирования и классификации.

Качество продукции – такая совокупность свойств продукции, которая может проявляться при её создании, эксплуатации или потреблении.

Оценка технического уровня и качества изделия осуществляется в соответствии с картой технического уровня и качества продукции (КУ). КУ составляется на основе изучения номенклатуры основных показателей качества проектируемого изделия, исходя из требований ГОСТ «Система проверки качества продукции (СПКП)».

Влияние на конструкцию РЭС климатических факторов(вопр.13)

объекта установки

Рассмотрим влияние климатических факторов на электроизоляционные и металлические материалы, элементы конструкций РЭС, параметры электрорадиоэлементов (ЭРЭ).

Повышенная температура приводит к изменению физико-механических и электрических свойств изоляционных материалов, уменьшает вязкость пропиточных масел и смазок, размягчает твердые изоляционные и связующие материалы, пропиточные и заливочные компоненты вытекают. Нарушается механическая прочность деталей из органических пластмасс (оргстекло, винипласт, полиэтилен), они деформируются под действием собственного веса и внешних усилий.

В диэлектриках, как правило, растет тангенс угла диэлектрических потерь (tgδ), падают удельные поверхностное и объемное сопротивления изоляции (Rизол), снижается электрическая прочность, что ведет к возрастанию опасности пробоя.

С повышением температуры изменяется сопротивление металлов и сплавов, что приводит к изменению режимов работы электрических цепей. Материалы имеют различные температурные коэффициенты линейного расширения (ТКЛР). Так, у изоляционных материалов ТКЛР изменяется от 0,5∙10-6 1/°С для кварца до 180∙10-6 1/°С для полиэтилена, у металлов и сплавов – от 0,9∙10-6 1/°С для инвара до 39∙10-6 1/°С для цинка. Следовательно, с повышением температуры возможно изменение размеров, ослабление крепления деталей и узлов, деформация элементов конструкции, если не учтены различия ТКЛР сопрягаемых деталей.

Повышенная температура вызывает изменение посадочных мест и установочных размеров, заклинивание, ослабление креплений деталей и узлов, деформацию при сопряжение пластмасс и металлических деталей с разными ТКЛР.

С повышением температуры у полупроводниковых приборов изменяются электрические параметры, в частности входные и выходные сопротивления, что приводит к изменению режима работы устройства.

Конденсаторы всех типов меняют емкость вместе с тем изменяются электрическая прочность, диэлектрические потери, сопротивление изоляции. Изменение емкости с повышением температуры определяется величиной температурного коэффициента емкости (ТКЕ). У керамических конденсаторов, например, ТКЕ разделен на 16 классов от +120∙10-6 до –3300∙10-6 1/°С.

Резисторы с изменением температуры меняют величину сопротивления (R), что характеризуется величиной температурного коэффициента сопротивления (ТКС), который изменяется в зависимости от номинала – чем большее R, тем больший ТКС/

С повышением температуры изменяется индуктивность и собственная емкость катушек индуктивности, что ведет к изменению резонансной частоты контура.

Длительное воздействие повышенной температуры приводит к ускоренному старению материалов. Это сопровождается усадкой, снижением прочности, образованием трещин, деформацией, разрушением.

Старение электроизоляционных материалов при повышении температуры на 10 °С выше предельной сокращает их срок службы в 1,5... 2 раза.

Пониженная температура, как правило, приводит к снижению эластичности, повышению хрупкости, растрескиванию и разрушению пластмасс и резины. Смазка загустевает, что ухудшает работу подвижных соединений.

Перепады температур ускоряют процесс образования трещин, зазоров, вызывают заклинивание подвижных соединений, хрупкие детали растрескиваются; эластичные меняют форму.

Повышенная влажность приводит к коррозии металлов, особенно опасно воздействие влаги при повышенной температуре. При использовании материалов с различными величинами электрохимического потенциала процесс коррозии ускоряется. Материалы органического происхождения (бумага, картон, текстолит, гетинакс) при увлажнении набухают, в результате чего падает удельное объемное сопротивление, растут диэлектрические потери. Стекло, керамика, слюда, кварц, полистирол, полиэтилен адсорбируют влагу на поверхности, что приводит к образованию водяных пленок и снижению поверхностного сопротивления изоляции.

Вода при температуре 100 °С, проникнув в поры материала, испаряется и вызывает его разрушение за счет увеличения объема при испарении. Лакокрасочные покрытия наиболее подвержены такому виду разрушения.

Вода при температуре ниже 0 °С замерзает и также вызывает разрушение покрытий.

Вода обладает малой вязкостью и значительной проникающей способностью. Она заполняет трещины, каналы, структурные пустоты диэлектриков. Следовательно, появляются проводящие мостики в структуре, например, печатной платы.

При воздействии влаги на негерметизированные конденсаторы снижается сопротивление изоляции, электрическая прочность, увеличивается емкость и тангенс угла диэлектрических потерь.

У герметизированных конденсаторов воздействие повышенной влажности приводит к понижению сопротивления поверхностной изоляции, и конденсации влаги на поверхности.

Влага действует на обкладки конденсаторов, снижая коррозийную стойкость, повышая потери в поверхностном слое металла в контактных соединениях.

В катушках индуктивности при воздействии влаги возрастают диэлектрические потери, паразитная емкость, снижается добротность.

У резисторов повышается сопротивление, в переменных резисторах возникает окисление подвижных контактов, что снижает их надежность.

В переключателях под действием влаги растут диэлектрические потери, уменьшаются переходные сопротивления контактов. У монтажных проводов снижаются электрическая прочность и сопротивление изоляции, увеличиваются паразитные емкости монтажа и токи утечки.

Дождь в промышленных районах всегда загрязнен активными элементами – серой, углекислым газом, кислотами, что ускоряет процесс коррозии металлов и разрушение электроизоляционных материалов. Особенно быстро разрушаются материалы во влажном морском климате.

Иней, обледенение также могут оказывать нежелательные воздействия на внешние элементы РЭА, например на антенно-фидерные устройства, вызывать уменьшение излучаемой мощности, ухудшение условий приема сигналов, поломки элементов конструкции.

Снежная пыль обладает высокой проникающей способностью, усиливает коррозию металлов и ускоряет процесс разрушения материалов.

Уменьшение атмосферного давления (на каждые 10 м подъема давление снижается на 133,32 Па) приводит к ухудшению условий отвода тепла от элементов аппаратуры, снижению электрической прочности воздуха. Из-за разности давлений возможна деформация кожуха герметичных РЭС.

Пыль обладает большой проникающей способностью. Попадая в зазоры, она вызывает ускоренный износ трущихся поверхностей контактных устройств. Осаждаясь на поверхности, она вызывает уменьшение сопротивления изоляции, приводит к образованию токопроводящих мостиков.

Солнечная радиация является фактором, также отрицательно влияющим на аппаратуру. Длинноволновая часть спектра солнечных лучей (инфракрасная и красная) вызывает тепловой эффект, коротковолновая (ультрафиолетовая и фиолетовая) – фотохимическое действие, которое приводит к разрушению материалов органического происхождения (распаду резины, каучука, целлюлозы), особенно лакокрасочных покрытий. Солнечная радиация ускоряет коррозию металлов и сплавов.

К биологическим факторам, влияющим на РЭС, прежде всего относится плесень. Она на 90 % состоит из воды, способна ее поглощать и покрывать поверхности водяной пленкой. Плесень разрушает натуральные волокнистые материалы (хлопок, бумагу), ухудшает электрические и физико-механические свойства пластмасс с органическими наполнителями, поражает стекло (оптические призмы, линзы). Плесень хорошо размножается на металле при наличии пыли и жировых пятен. Остатки канифоли – среда для ее размножения. Плесень снижает сопротивление изоляции, электрическую прочность, ускоряет коррозию металлов, разрушает защитные покрытия, контакты; вызывает замыкание и пробои.

Насекомые (термиты, муравьи) съедают органические материалы, пластмассы с органическими наполнителями. Термиты повреждают кабели.

Механические воздействия, влияющие на конструкцию РЭС(вопр.14)

В зависимости от объекта и места установки радиоаппаратура может подвергаться различным механическим воздействиям: вибрациям, ударам, линейным ускорениям и др. Такие воздействия возникают также при транспортировке.

В элементах регулировки аппаратуры под действием вибраций может произойти изменение первоначально установленных значений параметров, например при смещении движка потенциометра, при изменении емкости переменного конденсатора. Вибрации пластин конденсатора могут вызвать нежелательную модуляцию сигнала. Наиболее характерными нарушениями под действием вибраций являются обрывы проводников, выводов элементов, замыкание контактов реле, деформация элементов несущей конструкции, отвинчивание крепежных элементов, ослабление механических соединений, разгерметизация, отслоение печатных проводников. Действие вибраций может привести к скрытым или трудно обнаруживаемым нарушениям работы аппаратуры: изменению крутизны электронных ламп, накоплению статического заряда от трения различных материалов, изменению емкости конденсатора и др.

Удары особенно опасны для крупногабаритных, массивных элементов конструкций РЭС.

Фактор: человек-оператор, влияющий на конструкцию РЭС(вопр.15)

Рассматривая конструкцию РЭС как большую систему, мы выделяли фактор «человек-оператор», влияющий на эту систему.

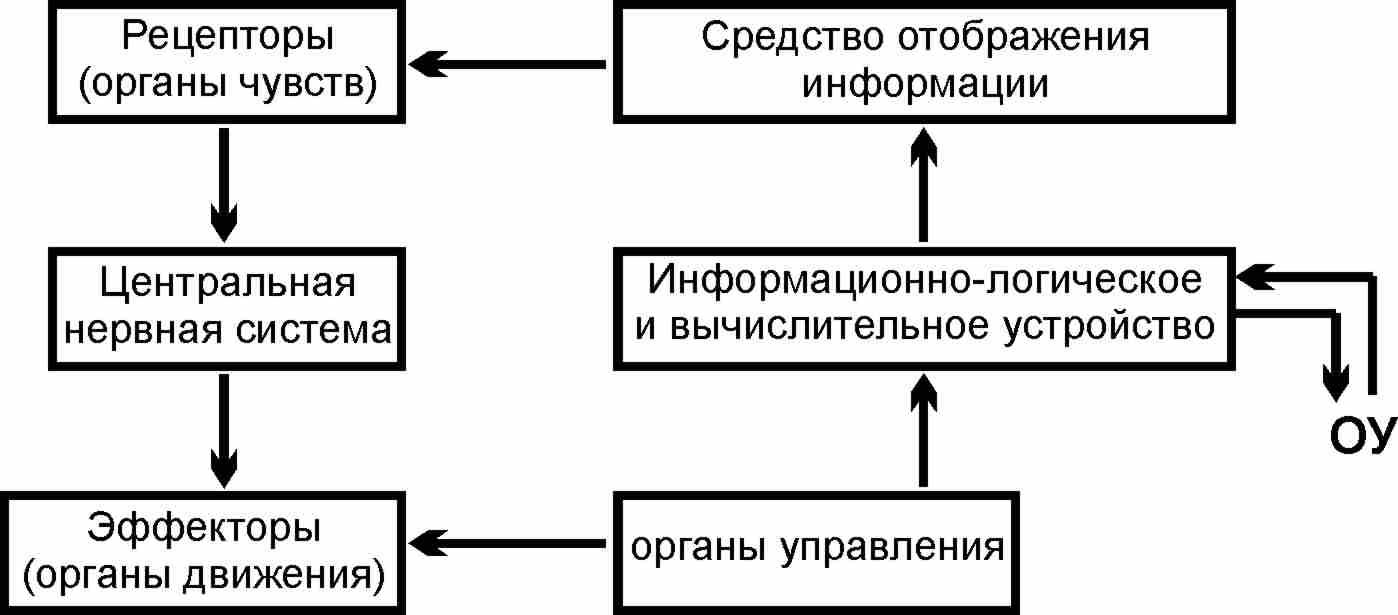

Деятельность системы «человек-машина» направлена на реализацию функций по преобразованию сигналов объекта управления (ОУ). От машины (рисунок 31) человек получает информацию о состоянии ОУ. На основании переработки этой информации в соответствии с определенными правилами оператор вырабатывает командную информацию, которая вводится в машину и после преобразования воздействует на ОУ. Таким образом, человек-оператор управляет ОУ не непосредственно, а через машину, находясь с ней в прямой связи и образуя замкнутый контур для потока информации. Любые изменения в состоянии ОУ поступают в информационно-логическое устройство, которое обеспечивает заданную степень автоматизации процесса.

Рисунок 31 – Взаимосвязь человека и ОУ

После соответствующей обработки информация о состоянии ОУ поступает на средства отображения информации (индикаторы). Это отображение воспринимается с помощью рецепторов (органов чувств) человека. На основе воспринятой информации в центральной нервной системе формируется оперативный образ ОУ, или концептуальная модель. В содержание концептуальной модели входит общее представление о решаемой задаче, мотивы, знание и ощущение последствий правильного и ошибочного действий. Эта модель сравнивается с некоторым эталоном, хранимым в памяти оператора. В результате сравнения оператор принимает решение по управлению ОУ. Это решение передается эффекторам (органам движения) и с их помощью осуществляется воздействие на органы управления машины, т. е. происходит ввод командной информации в машину. Информация перерабатывается в вычислительном устройстве, которое осуществляет необходимое преобразование ОУ.

Схема взаимодействия системы «человек – машина» представлена на рисунке 32.

Рисунок 32 – Система «человек-машина»

В самом общем случае человек-оператор при работе с РЭС выполняет следующие операции:

– включение аппаратуры, ввод ее в действие, в заданный режим;

– выделение информации;

– обработка (переработка) информации;

– распознавание образов, принятие решений;

– выполнение физических действий на основе принятых решений;

– поиск неисправностей;

– ремонт;

– выключение аппаратуры.

Иначе, деятельность оператора состоит из трех основных этапов:

– прием информации;

– переработка информации и принятие решений;

– реализация решений.

Каждое из рассмотренных действий характеризуется временем, затрачиваемым на его выполнение, вероятностью безошибочного выполнения, степенью напряженности выполнения данного действия.

При приеме информации с конструкторской точки зрения важны форма выдачи информации и конструктивные особенности устройств ее отображения.

Способы отображения информации (классификация по типам): аналоговый, дискретный, релейный, графический.

Аналоговый способ применяется в том случае, когда необходимо знание о величине и знаке изменения текущих значений контролируемых параметров. Информация отображается на приборах со шкалами и стрелками, при этом используются шкалы круглые, полукруглые, горизонтальные, вертикальные. Выбор формы определяется характером решаемых задач, требованиями точности считывания: лучшие результаты дают круглая, полукруглая и прямолинейная горизонтальная шкалы; худшие результаты дает прямолинейная вертикальная шкала.

Дискретный способ отображения информации, в отличие от аналогового, применяется в том случае, когда нет необходимости контролировать все промежуточные значения параметров. При цифровой форме информация может выдаваться в виде таблиц, например, при использовании светового табло.

Графический способ отображения информации позволяет фиксировать изменение параметров в виде графиков, диаграмм, гистограмм.

Релейный способ применяется, если отображения точного значения величины не требуется, а необходимо установить выход параметра за пределы нормы. Форма представления может быть цветовой, знаковой, буквенно-цифровой, буквенно-словесной.

Конструктивные особенности устройств отображения информации определяются их количеством, размерами, расположением, цветом, яркостью, освещением.

Органы управления РЭС различаются:

– по конструкции: кнопки, тумблеры, набиратели, рычаги, маховики, рукоятки, мышь;

– по назначению. Можно выделить четыре основных класса органов управления.

Органы управления, предназначенные для включения, выключения, переключения, – кнопки, рукоятки; органы, с помощью которых осуществляется ряд повторяющихся вращательных, нажимных, ударных движений. Они используются, например, для ввода информации в ЭВМ, передачи радиосигналов (клавиши, ключ). Органы управления, осуществляющие непрерывное регулирование, настройку, установку значений управляемого параметра, – рукоятки. Органы слежения за изменяющимися параметрами, например, мышь, трекбол.

Конструктивные особенности органов управления обусловлены их количеством, расположением, размерами, формой, связью с индикаторами.

Количественные характеристики, позволяющие оценить качество работы оператора в системе «человек–машина»:

– быстродействие (время решения задачи):

![]() (2.1)

(2.1)

где

![]() – быстродействие

оператора,

– быстродействие

оператора,

a – скрытое время реакции оператора на внешнее воздействие, с,

b – скорость переработки информации, бит/с,

H – объем информации, бит;

– надежность деятельности оператора (вероятность правильного решения задачи):

![]() , (2.2)

, (2.2)

где m – количество правильно решенных задач,

N – общее количество задач;

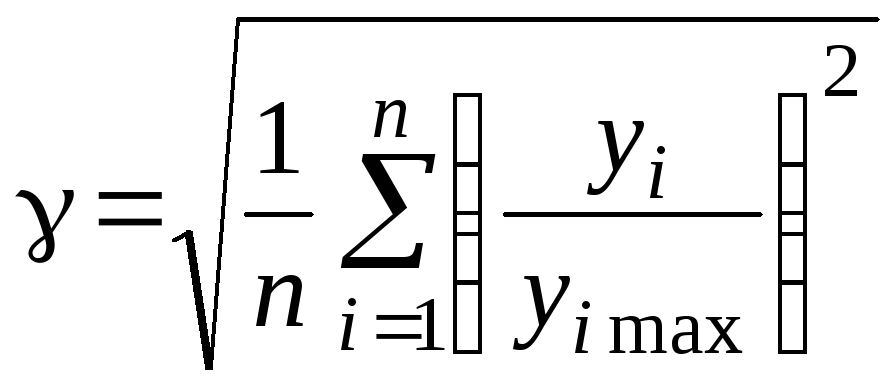

– напряженность деятельности оператора:

, (2.3)

, (2.3)

где yimax – максимальное значение выбранных физиологических параметров,

yi – эти же показатели в заданном режиме работы.

Технология – фактор, определяющий конструкцию РЭС(вопр.16)

Возможность изготовления разрабатываемой аппаратуры закладывается на этапе проектирования. Конструктор должен иметь четкое представление о технологии и правильно ее использовать. Часто одни и те же элементы и узлы конструкции могут быть изготовлены из различных материалов и иметь различные конструктивные исполнения. Для их изготовления используются различные технологические процессы. Так, корпус прибора можно выполнить в виде сборочной единицы, состоящей из нескольких простых деталей, изготовленных штамповкой, либо в виде одной сложной детали, полученной литьем под давлением. Варианты конструкции детали могут отличаться и материалами: например, корпус литьем под давлением можно изготовить из алюминиевого, цинкового сплавов или пластмассы.

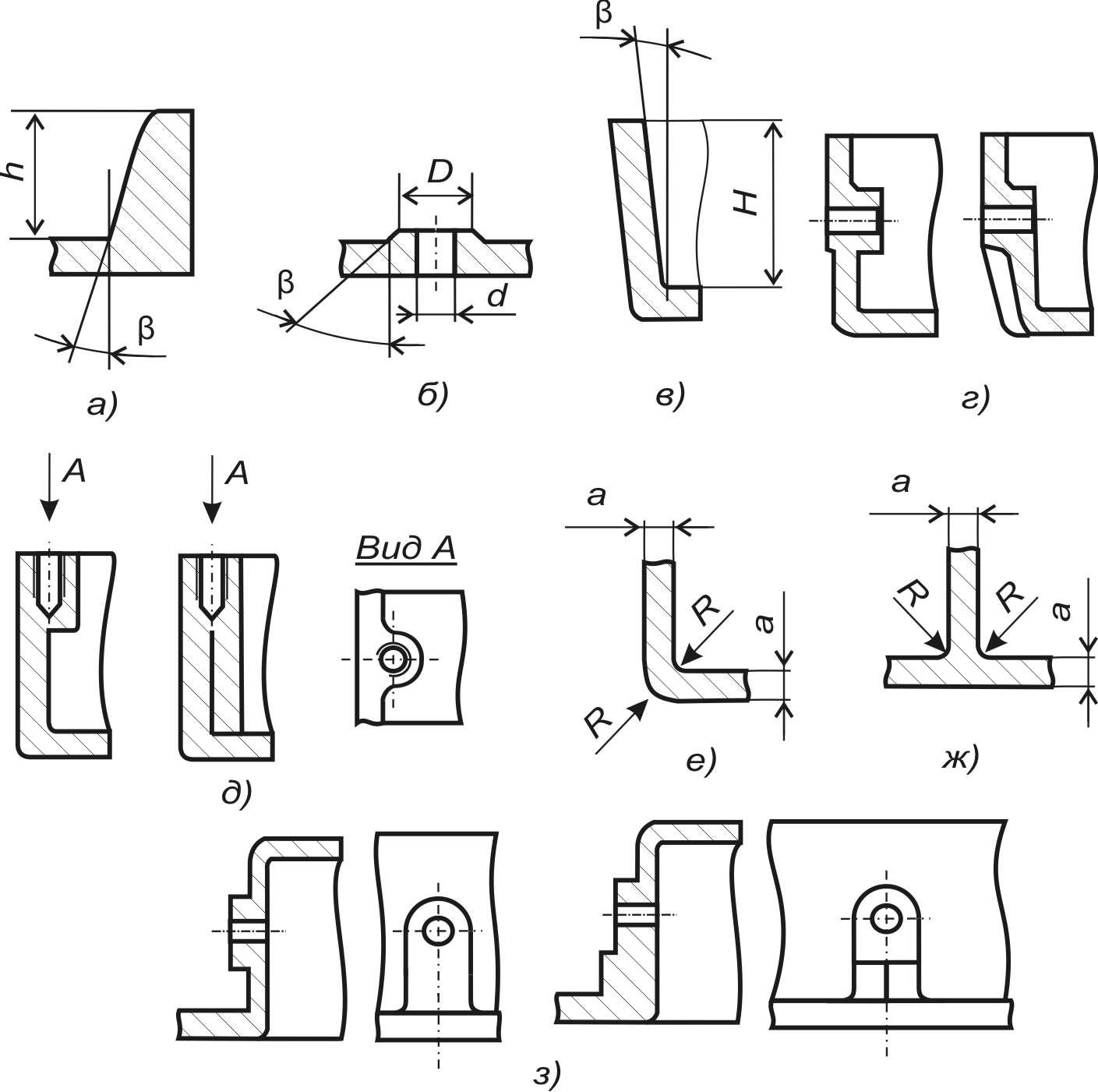

При разработке рабочих чертежей необходимо учитывать все требования к конфигурации и материалу детали. Так, для литых деталей неправильно выбранное направление уклонов, наличие отверстий в боковых стенках, отсутствие закруглений делают невозможным или неэкономичным их изготовление (рисунок 33).

Одним из важнейших свойств конструкции является технологичность, которая согласно ГОСТ 18831–73 определяется как «совокупность свойств конструкции изделия, проявляемых в возможности оптимальных затрат труда, средств, материалов и времени при технической подготовке производства, изготовлении, эксплуатации и ремонте по сравнению с соответствующими показателями однотипных конструкций изделий того же назначения при обеспечении установленных значений показателей качества и принятых условиях изготовления, эксплуатации и ремонта». Технологичной называют такую конструкцию, которая, полностью отвечая предъявляемым требованиям к изделию, может быть изготовлена с применением наиболее экономичных (при принятом типе и масштабе производства) технологических процессов.

Согласно ГОСТ 14.205–73 технологичность конструкции изделия разделяется на две части: производственную и эксплуатационную.

Производственная технологичность конструкции проявляется в сокращении затрат, средств и времени на конструкторскую и технологическую подготовку производства, а также на процессы изготовления, в том числе контроля и испытаний.

Рисунок 33 – Обеспечение технологичности литых деталей

серийного производства: а, б – конструктивные уклоны, в – технологические уклоны, г, д, з – устранение поднутрений, е, ж – закругление углов

Эксплуатационная технологичность конструкции изделия проявляется в сокращении затрат времени и средств на техническое обслуживание и ремонт изделия.

Главными факторами, определяющими требования к технологичности конструкции, являются вид изделия, объем выпуска и тип производства.

От вида изделия зависят главные конструктивные и технологические признаки, обусловливающие основные требования к технологичности конструкции.

Объем выпуска и тип производства определяют степень технологического оснащения, механизации и автоматизации технологических процессов и специализацию всего производства.

Проектируя аппаратуру, конструктор должен учитывать основные пути повышения технологичности.

1 Сокращение количества деталей прибора без усложнения их конструкции. Чем меньше количество деталей в приборе, при прочих равных условиях, тем меньше затраты на подготовку производства и на изготовление изделия.

2 Максимальное использование деталей и узлов, ранее освоенных в производстве.

3 Унификация деталей и узлов данного прибора, обеспечивающая увеличение применяемости одних и тех же узлов в разных частях конструкции данного изделия. Ограничение количества типоразмеров деталей и узлов.

4 Сокращение количества типоразмеров отверстий, резьб, фасок. Это в значительной степени ограничивает набор применяемых инструментов и контрольно-измерительных средств.

5 Расчленение изделия на самостоятельно собираемые и взаимозаменяемые функциональные узлы. Сборка узлов производится параллельно, что сокращает ее трудоемкость, увеличивает возможности специализации и кооперации. Модернизация узлов при этом возможна без существенного изменения всей конструкции.

6 Назначение точности изготовления и шероховатости поверхности в полном соответствии с эксплуатационными требованиями изделия.

7 Обеспечение взаимозаменяемости.

8 Правильный выбор конструкции компенсационных звеньев, обеспечивающих упрощение регулировочных работ.

9 Компоновка прибора, обеспечивающая удобство и простоту сборки при минимальном числе положений прибора в процессе сборки. Выполнение сборочных операций при одном положении значительно упрощает технологическое оснащение, уменьшает брак, упрощает систему организации поточной сборки.

10 Выбор рациональной конфигурации деталей, обеспечивающей:

– достаточную жесткость детали, что упрощает процесс обработки, исключает влияние деформации на точность обработки;

– удобство установки в станке или приспособлении;

– доступность поверхностей и элементов для обработки и измерения;

– возможность обработки с помощью стандартного инструмента;

– простоту получения заготовок.

11 Конструирование деталей, сходных по конфигурации, размерам, характеру заготовок, сочетанию и взаимному расположению основных обрабатываемых поверхностей, точности размеров и чистоте поверхностей. Это позволяет типизировать основные технологические процессы.

12 Получение заготовок деталей высокопроизводительными методами: литьем в кокиль, под давлением, по выплавляемым моделям, холодной штамповкой, прессованием пластмасс, исключающими или сводящими к минимуму дальнейшую механическую обработку. Замена механической обработки высадкой, объемной штамповкой, калибровкой.

Применение высадки резко повышает производительность труда, дает экономию материала на 15...40 % и более высокую прочность детали. Замена фрезерования и ручной доводки зачисткой или калибровкой в штампах уменьшает трудоемкость в 10 раз.

13 Широкое внедрение деталей, изготовляемых из заменителей дефицитных и дорогих материалов, в частности из пластмасс.

14 Правильный выбор материалов в зависимости от способов обработки.

15 Установление рационального сортамента и номенклатуры применяемых материалов, использование ограничительных стандартов.

Технология является одним из последних звеньев в цепи создания РЭА, но она оказывает значительное влияние на предшествующие звенья: конструирование, разработку схем РЭА и принципа действия системы. Особенно существенно влияние технологии на конструкцию. В практике встречаются случаи, когда заведомо известно, какие технологические процессы должны быть использованы. Тогда конструирование ведется исходя из известных возможностей, которые дает рекомендованная к использованию технология. Часто выбор технологии по сути означает выбор принципа построения конструкции, которая тем не менее должна быть создана с учетом влияния всех факторов: среды, объекта установки, оператора и технологии изготовления. При этом конструирование может производиться без непосредственного участия технологов, если конструкторы имеют достаточно основательные сведения об используемых технологических процессах.

Однако при создании конструкций, построенных на новых принципах, часто бывает необходимо применить новую технологию, свойства и возможности которой еще недостаточно хорошо изучены. В этих условиях разработка конструкции должна осуществляться с непосредственным участием технологов при одновременной отработке и конструкции, и технологии. Отработка технологии обычно требует разработки и изготовления оборудования и приспособлений, связана с затратами времени, вызывает трудности освоения в производстве новых изделий.

Мы рассмотрели основные факторы (РТС, схемотехника, назначение, объект установки, человек-оператор, технология), влияющие на конструкцию РЭА (см. рисунок 29). Учет влияния каждого фактора требует применения соответствующих конструкторских решений. Сложность заключается в том, что факторы действуют в совокупности, могут быть взаимосвязаны, в то время как конструкторские решения часто противоречивы.

Глава 6 Конструкция эс как большая система

Конструкция ЭС как структурное образование (уровни разукрупнения РЭС). Базовые несущие конструкции. Классификация свойств конструкций РЭС.

Конструкция ЭС как структурное образование (вопр.18)

(уровни разукрупнения РЭС)

Конструкция ЭС может быть рассмотрена как определенное структурное образование.

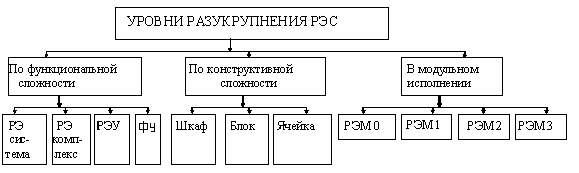

Уровни разукрупнения РЭС (ГОСТ 26632 – 85) по функциональной сложности: радиоэлектронная (РЭ) система, РЭ комплекс, РЭ устройство (РЭУ), РЭ функциональный узел (ФУ) (рисунок 34).

Рисунок 34 – Уровни разукрупнения РЭС по функциональной сложности

Радиоэлектронная система – радиоэлектронное средство, представляющее собой совокупность функционально взаимодействующих автономных радиоэлектронных комплексов и устройств, образующих целостное единство, обладающее свойством перестроения структуры в целях рационального выбора и использования входящих средств при решении технических задач. В состав радиоэлектронной системы могут входить механические, электромеханические и другие средства, без которых невозможна её эксплуатация. В зависимости от сложности решаемых технических задач радиоэлектронная система может быть автономной частью другой радиоэлектронной системы или совокупности систем.

Радиоэлектронный комплекс – радиоэлектронное средство, представляющее собой совокупность функционально связанных радиоэлектронных устройств, обладающее свойством перестроения структуры в целях сохранения работоспособности и предназначенное для решения технических задач. В состав радиоэлектронного комплекса могут входить механические, электромеханические и другие средства, без которых невозможна его эксплуатация. В зависимости от сложности решаемых технических задач радиоэлектронный комплекс может быть автономной частью другого комплекса.

Радиоэлектронное устройство – радиоэлектронное средство, представляющее собой функционально законченную сборочную единицу, выполненную на несущей конструкции, реализующее функции(ю) передачи, приема, преобразования информации или техническую задачу на их основе. В зависимости от сложности технической задачи радиоэлектронное устройство может быть составной частью другого радиоэлектронного устройства.

Радиоэлектронный функциональный узел – радиоэлектронное средство, представляющее собой функционально законченную сборочную единицу, выполненную на несущей конструкции, реализующее функцию преобразования сигнала и не имеющее самостоятельного эксплуатационного применения.

Уровни разукрупнения РЭС по конструктивной сложности согласно ГОСТ 26632–85: РЭ шкаф, РЭ блок, РЭ ячейка.

Радиоэлектронная ячейка (ячейка) – РЭС, выполненное на основе несущей конструкции первого уровня (НК1);

радиоэлектронный блок (блок) – РЭС, представляющее собой совокупность ячеек и выполненное на основе несущей конструкции второго уровня (НК2);

радиоэлектронный шкаф (шкаф) – РЭС, представляющее собой совокупность блоков и (или) ячеек и выполненное на основе несущей конструкции третьего уровня (НКЗ).

Несущая конструкция – это элемент конструкции или совокупность элементов конструкции, предназначенные для размещения технических средств и обеспечения их устойчивости и прочности в заданных условиях эксплуатации.

По сложности НК разделены на три уровня: несущая конструкция первого уровня (НК1), несущая конструкция второго уровня (НК2), несущая конструкция третьего уровня (НК3).

Несущая (базовая несущая) конструкция первого уровня (НК1) или (БНК1) – конструкция, предназначенные для размещения модулей нулевого уровня, изделий электронной техники и электротехники и входящие в НК более высоких уровней. Она может быть выполнена, например, в виде ячейки или кассеты.

Несущая (базовая несущая) конструкция второго уровня (НК2) или (БНК2) – конструкция, предназначенная для размещения РЭС, выполненных на основе НК1. Она может быть выполнена, например, в виде рамы, корпуса блока и т.п.

Несущая (базовая несущая) конструкция третьего уровня (НК3) или (БНК3) – конструкция, предназначенная для размещения РЭС, выполненных на основе НК2 и (или) НК1. Например, в виде корпуса шкафа, стеллажа, стойки, пульта и т.п.

Уровни разукрупнения РЭС в модульном исполнении по конструктивной сложности (ГОСТ 26632 – 85): РЭ модуль третьего уровня (РЭМ 3), РЭМ 2, РЭМ 1, РЭМ 0 (см. рисунок 34).

Разукрупнение по конструктивной сложности РЭС в модульном исполнении связано с понятием базовой несущей конструкции.

Базовая несущая конструкция – несущая конструкция, предназначенная для размещения РЭС различного функционального назначения, габаритные размеры которой стандартизованы.

Радиоэлектронный модуль (РЭМ) – функционально законченное РЭС, выполненное на основе базовой несущей конструкции того или иного уровня разукрупнения и обладающее свойствами конструктивной и функциональной взаимозаменяемости.

Радиоэлектронный модуль первого уровня (РЭМ1) представляет собой функционально законченную ячейку или кассету, выполненную на основе БНК1 и обладающую свойствами функциональной и конструктивной взаимозаменяемости, РЭМ2 – блок на основе БНК2, РЭМЗ – шкаф на основе БНКЗ.

Радиоэлектронный модуль нулевого уровня (РЭМ0) представляет собой РЭС, предназначенное для реализации функций преобразования информации или преобразования сигналов и выполненное на конструктивной основе, размерно координируемой с БНК1 и обладающее свойствами конструктивной и функциональной взаимозаменяемости. Фактически РЭМ0 представляют собой РЭФУ, например микросхема или микросборка в корпусном или бескорпусном исполнении.

Базовые несущие конструкции (вопр.19)

Определение базовой несущей конструкции было дано выше. Поскольку БНК представляют собой частный случай несущих конструкций, то для них также справедливо разделение на три уровня: БНК1, БНК2 и БНКЗ. Определения БНК2 и БНКЗ аналогичны НК2 и НКЗ, а в определении БНК1 введено дополнение, связанное с тем, что для РЭС в модульном исполнении введены четыре, а не три, как в общем случае, уровня разукрупнения: нулевой, первый, второй и третий.

При построении системы НК важное значение приобретает типизация и унификация, которые являются основными методами стандартизации.

Типизация заключается в рациональном сокращении видов объектов путем установления некоторых типовых, выполняющих большинство функций объектов данной совокупности и принимаемых за основу (базу) для создания других объектов, аналогичных или близких по функциональному назначению. Поэтому этот метод часто называют методом базовых конструкций, где под БНК понимают НК, габариты которой стандатизированы.

С помощью БНК определяют конструкции, наиболее характерные и оптимальные для рассматриваемого класса РЭС при разработке конкретного устройства.

Технико-экономический эффект метода базовых конструкций заключается в следующем: при разработке новых устройств используется проверенная базовая конструкция, исключающая поиски возможных решений и возможные ошибки; обеспечивается большая преемственность в производстве устройств, созданных на одной базе; значительно ускоряется подготовка производства и снижаются расходы на её выполнение; намного облегчаются эксплуатация и ремонт устройств, имеющих много общих конструктивных элементов; вокруг типовых (базовых) изделий легко могут создаваться различные модификации (типовые ряды) путем некоторых изменений типового изделия.

Унификация – метод стандартизации, заключающийся в рациональном сокращении существующей номенклатуры объектов путем их отбора или создания новых объектов широкого применения, выполняющих большинство функций объектов данной совокупности, но не исключающих использование других объектов аналогичного назначения. Универсальность этого метода заключается в том, что он исключает использование других объектов аналогичного назначения.

Унификация обладает следующими признаками: единообразие в конструктивном исполнении различных устройств; функциональная законченность устройств; подчинение основных параметров устройств общим требованиям или закону; возможность использования унифицированных изделий в составе устройств различного функционального назначения; обеспечение взаимозаменяемости с учетом наличия единых (или кратных) габаритных, установочных и присоединительных размеров.

В общетехническом понимании базовые конструкции представляют собой изделия, в которых определенные конструкторские решения сохранены неизменными (унификация и типизация) для ряда изделий.

В качестве примера как частный случай можно рассмотреть понятия, приведенные в ГОСТ 20504–81. Согласно которому для РЭС вводятся понятия – элементный базис, изделия нулевого порядка – монтажная вдвижная плата, изделия первого порядка – каркас частичный, изделия второго порядка – каркас блочный, каркас комплектный, изделия третьего порядка – кожух встраиваемый, кожух настенный, кожух настольный, стойка стационарная, стойка передвижная, стойка настольная, шкаф напольный, шкаф настенный, тумба, стол, секция пульта, секция щита, подставка, вставка пульта, вставка щита. Причем ГОСТ 20504 – 81 предусматривает обязательную входимость изделий низших уровней в высшие.

Классификация свойств конструкций РЭС

Все многообразие свойств конструкций РЭС может быть классифицировано.

Классификация свойств конструкций является условием формализации процесса проектирования. Она позволяет выделить существенный классообразующий признак; сформулировать требования к данному классу РЭС; определить свойства, которые обеспечат выполнение этих требований; выбрать конструктивное решение, соответствующее этим требованиям и свойствам, а также методы конструкторского проектирования, пригодные для разработки каждого класса конструкций.

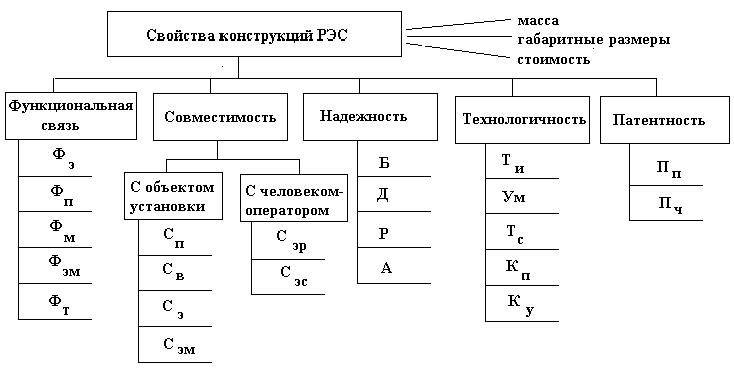

Основные свойства конструкций РЭС – масса, габаритные размеры, стоимость, функциональная связь, совместимость (с объектом установки, человеком-оператором), надежность, технологичность, патентность (рисунок 35). Количественные выражения критериев качества позволяют сравнивать конструкции РЭС и выбирать лучшую.

В каждой рассмотренной классификационной группе конструкция РЭС обладает определенными свойствами, которые являются доминирующими для данной группы. Классификация свойств конструкций позволяет выработать критерии для сравнения РЭС. Если наиболее существенные свойства конструкции удается выразить количественно, то можно сравнивать варианты конструкции, используя ЭВМ.

Рисунок 35– Свойства конструкций

РЭС

Рисунок 35– Свойства конструкций

РЭС

Функциональная связь РЭС (ГОСТ 26632–85) – обмен РЭС информацией для обеспечения их функционирования как единого целого при решении поставленных задач.

Функциональная связь образуется между элементами конструкции, деталями, ЭРЭ. Эта связь обеспечивает выполнение заданных функций за счет организации внутренних связей, создаваемых элементами конструкции.

Функциональные связи классифицируется следующим образом: Фэ – функциональная электрическая связь, Фп – функциональная пространственная связь, Фм – функциональная механическая связь, Фэм – функциональная электромагнитная связь, Фт – функциональная тепловая связь.

Фэ осуществляется посредством электрического, магнитного или электромагнитного поля. Степень связи определяется геометрическим положением элементов и свойствами среды, в которой находится поле. Фэ обеспечивается электрическим током через токопровод, степень связи определяется свойствами материала проводника, его геометрической формой. Взаимное расположение соединенных проводами элементов конструкции существенного значения для степени связи не имеет.

Чаще всего

количественно функциональная электрическая

связь выражается с помощью уравнения

связи (1.1)

![]() .

.

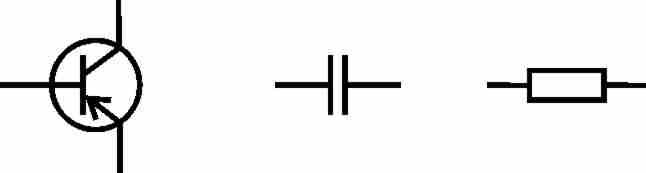

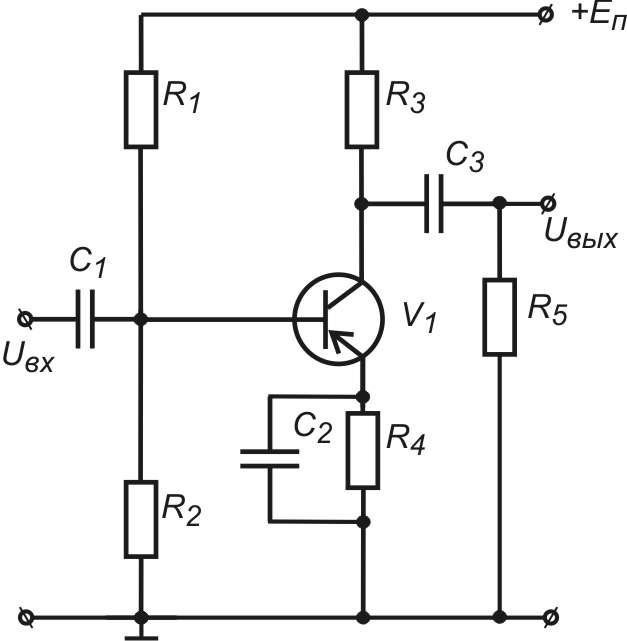

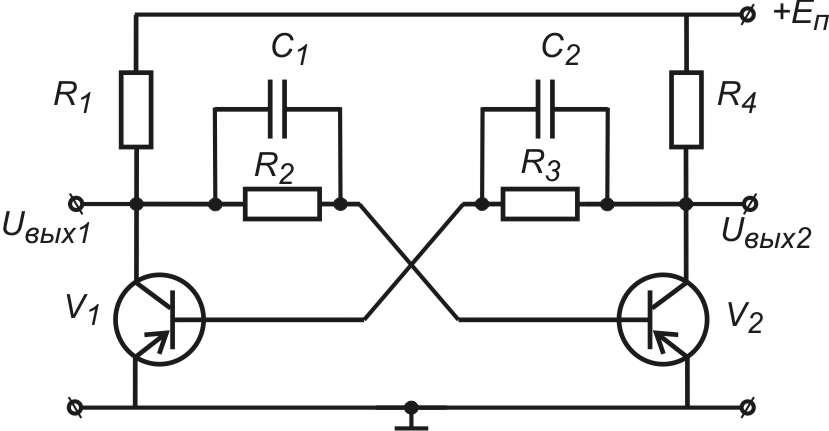

Например, из набора ЭРЭ (резистор, транзистор, конденсатор – рисунок 36) можно получить функционально различные РЭУ (усилитель – рисунок 37, мультивибратор – рисунок 38, триггер – рисунок 39).

Рисунок 36 – ЭРЭ: транзистор, конденсатор, резистор

Количественными показателями этих связей являются параметры, связанные между собой зависимостью, характеризующей как степень, так и характер взаимосвязи.

Например для усилителя (рисунок 37):

![]()

где Ku – коэффициент усиления,

β – коэффициент усиления транзистора по току,

rб – сопротивление базы транзистора,

rэ – сопротивление эмиттера,

Rг – сопротивление.

Рисунок 37 – Усилитель

Для мультивибратора (рисунок 38):

![]() ,

,

где Т – период колебаний,

C = C1 = C2 , R = R1 = R2 .

Ik0 – ток коллектора,

Eп – напряжение питания.

Рисунок 38 – Мультивибратор

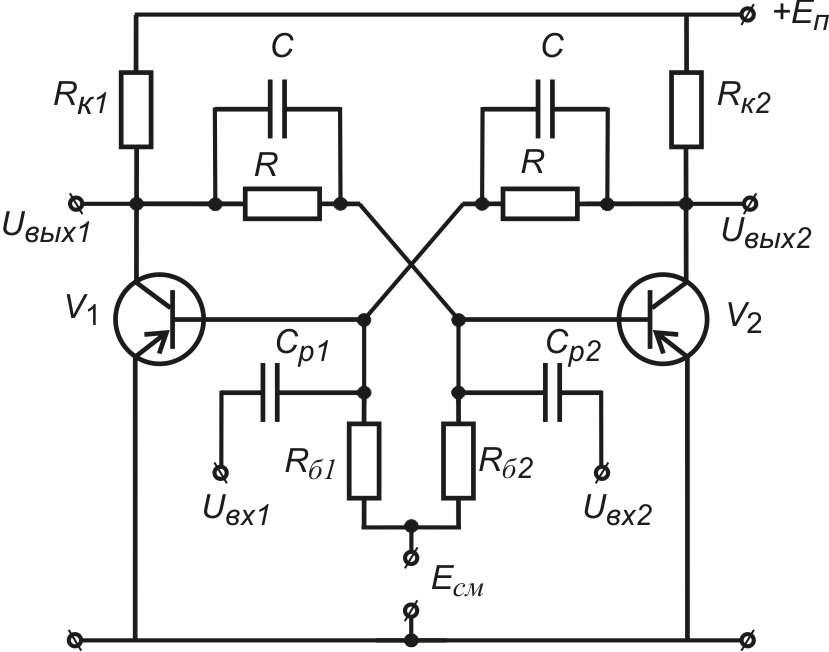

Для триггера (рисунок 39):

![]() ;

;

![]() ,

,

где

![]() — напряжение

смещения;

— напряжение

смещения;

![]() –напряжение

коллектора открытого транзистора;

–напряжение

коллектора открытого транзистора;

![]() –коллекторный

ток открытого транзистора;

–коллекторный

ток открытого транзистора;

![]() –напряжение на

катоде закрытого транзистора.

–напряжение на

катоде закрытого транзистора.

Рисунок 39 – Триггер

Фп характеризуется расположением элементов, выполняющих основные функции.

Количественными показателями Фп являются следующие параметры:

– коэффициент использования площади основания (в частности, платы) Ks

, (2.4)

, (2.4)

где Si уст – установочная площадь i-го элемента,

S осн – площадь основания,

N – количество ЭРЭ схемы РЭС;

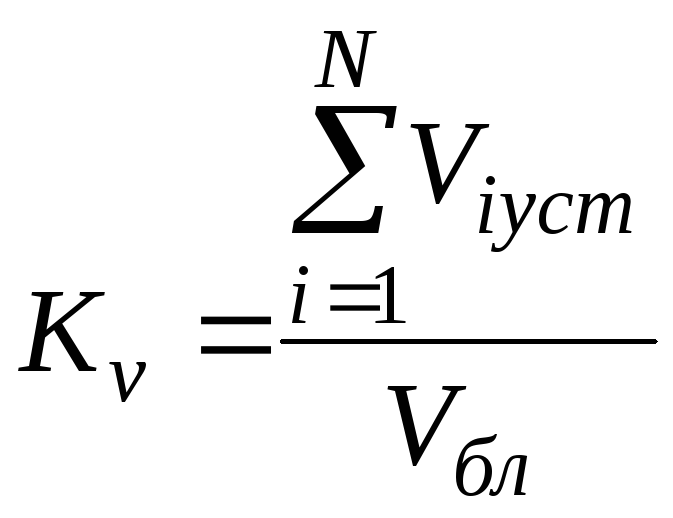

– коэффициент использования объема блока Kv

, (2.5)

, (2.5)

где Vi уст – установочный объем i-го элемента,

Vбл – объем блока;

– количество элементов в единице объема блока n

![]() . (2.6)

. (2.6)

Фм определяются характером закрепления элементов конструкции.

Различают три группы механических связей [23]: кинематические, динамические, статические.

Кинематические связи в конструкциях обеспечивают закономерное, заданное назначением самой конструкции, взаимное перемещение или движение их частей (деталей). При этом силы, обеспечивающие перемещение, не влияют на характер перемещения деталей и не являются основными параметрами. Кинематические связи определяют координату взаимного перемещения одной детали относительно другой. Примером конструкций с кинематическими связям являются механизмы настройки РЭС, направляющие для вращательного движения в органах управления, конденсаторах переменной емкости, движки токосъемников для поступательного движения в подстроечных резисторах, плунжеры в отрезках волноводов механических аттенюаторов.

Динамические

связи в

конструкциях обеспечивают движение

деталей, за счет действующей силы.

Пример: пружинные механизмы, пружины.

Количественной оценкой Фм

, например,

для пружинных амортизаторов служит

![]() ,

,

где F – сила, действующая на объект,

k – коэффициент упругости,

x – величина перемещения.

Статические связи в конструкциях обеспечивают определенную нагрузку, устанавливают и сохраняют положение одной детали относительно другой. Пример: резьбовые, заклепочные соединения, пайка, запрессовка.

Количественные оценки статических связей определяются величиной силы трения неподвижных деталей, координатами центра тяжести, центра жесткости, величинами прочности, жесткости конструкции.

Фэм нежелательные связи, возникающие как побочный результат формирования Фэ , Фп , Фм . К Фэм относятся паразитные емкостная, индуктивная, волноводная, электромагнитная связи, связь через общее сопротивление, по цепям питания. Количественно Фэм оценивается величиной паразитной наводки на цепь приемника наводки (изменение величины выходного параметра).

Фт являются нежелательным результатом малого коэффициента полезного действия РЭС. Количественная оценка Фт – температурой в определенной точке РЭС.

Все виды функциональных связей могут быть оценены количественно.

Совместимость – свойство конструкции, зависящее от размещения РЭС на объекте установки и связи с человеком-оператором (см. рисунок 35).

Совместимость с объектом установки классифицируется следующим образом: Сп – пространственная совместимость, Св – весовая, Сэ – электрическая, Сэм – электромагнитная.

Сп – определяет возможность размещения и закрепления РЭС на объекте, удобство монтажа и демонтажа при ремонте.

Количественная оценка Сп выражается Ks , Kv (см. формулы 2.4, 2.5).

Св определяет совместимость с объектом установки по массе и оценивается коэффициентом использования массы Km.

![]() , (2.7)

, (2.7)

где Gбл – масса блока,

Gапп – масса всей аппаратуры.

Соотношение масс важно при анализе механических воздействий.

Сэ определяет совместимость по параметрам сигналов, питающим напряжениям.

Сэм определяет условия существующей электромагнитной обстановки и оценивается параметрами основных сигналов.

Совместимость с человеком-оператором классифицируется следующим образом: Сэрг – эргономическая, Сэст – эстетическая.

Сэрг определяется удобством работы на объекте, возможностью ошибок, утомляемостью человека-оператора.

Количественными оценками Сэрг могут быть критерии оценки деятельности оператора (см. формулы 2.1 – 2.3). Эргономические показатели содержатся в ГОСТ 21552 – 84.

Сэст определяет требования к внешнему виду РЭС, соответствие его нормам психологического восприятия человека (сочетание цветов, размеров, окраски индикаторов). Эстетические показатели содержатся в РД 50–259–81.

Надежность (ГОСТ 27.002 – 89) – свойство объекта сохранять во времени в установленных пределах значения всех параметров, характеризующих способность выполнять требуемые функции в заданных режимах и условиях применения, технического обслуживания, хранения и транспортирования.

П р и м е ч а н и е. Надежность является комплексным свойством, которое в зависимости от назначения объекта и условий его применения может включать безотказность (Б), долговечность (Д), ремонтопригодность (Р) и сохраняемость (А) или определенные сочетания этих свойств.

Безотказность (Б) – свойство объекта непрерывно сохранять работоспособное состояние в течение некоторого времени или наработки.

Работоспособное состояние – такое состояние объекта, при котором значения всех параметров, характеризующих способность выполнять заданные функции, соответствуют требованиям нормативно-технической и (или) конструкторской (проектной) документации.

Наработка – продолжительность или объем работы объекта.

П р и м е ч а н и е. Наработка может быть как непрерывной величиной (продолжительность работы в часах, километраж пробега и т. п.), так и целочисленной величиной (число рабочих циклов, запусков и т. п.).

Долговечность (Д) – свойство объекта сохранять работоспособное состояние до наступления предельного состояния при установленной системе технического обслуживания и ремонта.

Предельное состояние – такое состояние объекта, при котором его дальнейшая эксплуатация недопустима или нецелесообразна либо восстановление его работоспособного состояния невозможно или нецелесообразно.

Ремонтопригодность (Р) – свойство объекта, заключающееся в приспособленности к поддержанию и восстановлению работоспособного состояния путем технического обслуживания и ремонта.

Сохраняемость (А) – свойство объекта сохранять в заданных пределах значения параметров, характеризующих способность объекта выполнять требуемые функции, в течение и после хранения и (или) транспортировки.

Б, Д, А определяются конструктивными особенностями РЭС, ее защищенностью от температурных изменений, влаги, пыли, механических воздействий, а также учетом эксплуатационных режимов работы.

Надежность обусловлена физико-химическими процессами, происходящими в аппаратуре под действием внешних и внутренних дестабилизирующих факторов.

Количественные показатели представляют собой параметры, характеризующие Б, Д, А, Р.

Показатель надежности – количественная характеристика одного или нескольких свойств, составляющих надежность объекта.

Различают показатели надежности для невосстанавливаемых и восстанавливаемых объектов.

Невосстанавливаемый объект – объект, для которого в рассматриваемой ситуации проведение восстановления работоспособного состояния не предусмотрено в нормативно-технической и (или) конструкторской (проектной) документации.

Восстанавливаемый объект – объект, для которого в рассматриваемой ситуации проведение восстановления работоспособного состояния предусмотрено в нормативно-технической и (или) конструкторской (проектной) документации.

Показатели безотказности для невосстанавливаемых объектов(вопр.20):

1) вероятность безотказной работы – вероятность того, что в пределах заданной наработки отказ объекта не возникнет:

![]() , (2.8)

, (2.8)

где

![]() – количество

объектов, отказавших на отрезке времени

(от 0 до t);

– количество

объектов, отказавших на отрезке времени

(от 0 до t);

N – количество объектов, работоспособных в начальный момент времени.

Для РЭС характерно:

![]() , (2.9)

, (2.9)

где – интенсивность отказов;

2) интенсивность отказов – условная плотность вероятности возникновения отказа объекта, определяемая при условии, что до рассматриваемого момента времени отказ не возник:

![]() , (2.10)

, (2.10)

где t – малый отрезок наработки;

3) средняя наработка до отказа – математическое ожидание наработки объекта до первого отказа:

![]() . (2.11)

. (2.11)

Для РЭС – ![]() . (2.12)

. (2.12)

Показатели безотказности для восстанавливаемых изделий:

1) параметр потока отказов – отношение математического ожидания количества отказов восстанавливаемого объекта за достаточно малую его наработку к значению этой наработки:

![]() , (2.13)

, (2.13)

где

![]() – количество

отказов, наступивших от начального

момента времени до достижения наработкиt;

– количество

отказов, наступивших от начального

момента времени до достижения наработкиt;

![]() –количество

отказов на отрезке t.

–количество

отказов на отрезке t.

Для стационарных потоков отказов

![]() . (2.14)

. (2.14)

2) средняя наработка на отказ – отношение суммарной наработки восстанавливаемого объекта к математическому ожиданию количества отказов в течение этой наработки:

![]() ,

(2.15)

,

(2.15)

или

![]() , (2.16)

, (2.16)

для стационарных потоков отказов

![]() . (2.17)

. (2.17)

Показатели долговечности

Гамма - процентный ресурс – суммарная наработка, в течение которой объект не достигнет предельного состояния с вероятностью , выраженной в процентах.

Средний ресурс – математическое ожидание ресурса.

Ресурс – суммарная наработка объекта от начала его эксплуатации или ее возобновления после ремонта до перехода в предельное состояние.

Гамма - процентный срок службы – календарная продолжительность эксплуатации, в течение которой объект не достигнет предельного состояния с вероятностью , выраженной в процентах.

Средний срок службы – математическое ожидание срока службы.

Показатели сохраняемости

Гамма - процентный срок сохраняемости – срок сохраняемости, достигаемый объектом с заданной вероятностью , выраженной в процентах.

Средний срок сохраняемости – математическое ожидание срока сохраняемости.

Показатели ремонтопригодности

Вероятность восстановления – вероятность того, что время восстановления работоспособного состояния объекта на превышает заданное значение.

Гамма – процентное время восстановления – время в течение которого восстановление работоспособности объекта будет осуществлено с вероятностью , выраженной в процентах.

Среднее время восстановления – математическое ожидание времени восстановления работоспособного состояния объекта после отказа.

Интенсивность восстановления – условная плотность вероятности восстановления работоспособного состояния объекта, определенная для рассматриваемого момента времени при условии, что до этого момента восстановление не было завершено.

Средняя трудоемкость восстановления – математическое ожидание трудоемкости восстановления объекта после отказа.

Технологичность является одним из важнейших свойств конструкции РЭС (см. с. 72).

Номенклатура количественных показателей технологичности для деталей и сборочных единиц (СБ) дана в ГОСТ 14.205–83 (таблица 2.1).

Таблица 2.1 Показатели технологичности

-

Показатель

Деталь

СБ

Трудоемкость изготовления (Ти )

+

+

Удельная материалоемкость (энергия) (Ум)

+

+

Технологическая себестоимость (Тс)

+

+

Средняя оперативная трудоемкость технического обслуживания и ремонта

–

+

Средняя оперативная стоимость технического обслуживания

–

+

Удельная трудоемкость изготовления изделия

–

+

Трудоемкость монтажа

–

+

Коэффициент применяемости материала (Кпм)

–

+

Коэффициент унификации конструктивных элементов (Ку)

+

+

Коэффициент сборности

–

+

Ти определяется как

![]() , (2.18)

, (2.18)

где Тi – трудоемкость изготовления i-ой составной части изделия,

N – количество составных частей изделия.

Ум определяется как

![]() (2.19)

(2.19)

где Gи – масса изделия (детали),

Р – мощность, затраченная на его изготовление.

ТС определяется как

![]() , (2.20)

, (2.20)

где См – стоимость материалов,

Сз – заработная плата производственных рабочтх,

Сцр – цеховые расходы на электроэнергию, амортизацию оборудования.

Кпм определяется как

![]() , (2.21))

, (2.21))

где N – общее количество наименований деталей,

Nм – общее количество примененных в конструкции типоразмеров и марок материалов.

Ку определяется как

![]() , (2.22)

, (2.22)

где N – количество деталей одного наименования,

Nн – количество наименований (типоразмеров) деталей в изделии.

Патентность – свойство технических разработок находиться под охраной международного авторского права, если они обладают новизной, полезностью и юридически оформлены.

Патентоспособность (Пп) – возможность патентования за рубежом.

Патентная чистота (Пч)– неиспользование чужих патентов без юридического оформления.