Методика

.pdf6. ОПРЕДЕЛЕНИЕ ОСНОВНЫХ РАЗМЕРОВ КОЛОННЫ

Расчет основных размеров колонны включает определение ее диаметра, высоты, диаметров основных штуцеров.

Перед тем, как определить диаметр колонны, проведем предварительные расчеты. При расчете объемного расхода паров для колонн, работающих при избыточном

давлении, необходимо учитывать коэффициент сжимаемости |

z , который находят по |

рис.П-5 в зависимости от приведенных параметров Т пр и |

pпр , рассчитанных по |

формулам (5.4) и (5.5).

Объемный расход паров (м3/с) рассчитывают для наиболее загруженного сечения колонны по уравнению:

V = |

22,4G ( 273 + t )760 |

× z , |

(6.1) |

|

3600M 273p |

||||

|

|

|

где давление π измеряется в мм.рт.ст.

Наиболее нагруженным сечением по парам для данного примера является сечение под верхней тарелкой колонны (см.рис.2). Для расчета псевдокритических параметров необходимо определить мольный состав паров в данном сечении. Из уравнения материального баланса определяется покомпонентный массовый состав этих паров:

D yD,i + g гор x*D ,i

yNK −1,i = |

|

. |

|

GN K −1

Расчет псевдокритических параметров для потока паров, поступающих на верхнюю тарелку, приведен в табл.8.

Таблица 8

№ |

yN −1,i |

y′N −1,i |

Т i,кр , |

pi,кр , |

y′N −1,i Т i ,кр , |

y′N −1,i pi ,кр , |

|

комп. |

K |

мм рт.ст. |

K |

мм рт.ст. |

|||

|

|

||||||

|

|

|

|||||

1 |

0,1611 |

0,1765 |

408,0 |

28000 |

72,0 |

4942 |

|

2 |

0,3936 |

0,4312 |

425,0 |

28857 |

183,2 |

12442 |

|

3 |

0,2681 |

0,2363 |

460,3 |

25696 |

108,8 |

6072 |

|

4 |

0,1758 |

0,1550 |

469,5 |

25604 |

72,8 |

3968 |

|

5 |

0,0013 |

0,0009 |

497,4 |

22876 |

0,5 |

22 |

|

6 |

0,0001 |

0,0001 |

507,3 |

22891 |

0,0 |

2 |

|

8 |

1,0000 |

1,0000 |

|

- |

437,3 |

27448 |

В результате расчета получено: |

|

|

псевдокритическая температура T пс.кр = 437,3 К, |

|

|

псевдокритическое давление pпс.кр = 27448 мм рт.ст., |

|

|

приведенная температура T пр = 0,797 , |

|

|

приведенное давление pпр = 0,1740 , |

|

|

коэффициент сжимаемости |

z = 0,85 . |

|

Средний перепад температур на тарелках концентрационной секции колонны |

||

составляет 51С, температура паров, |

поступающих на верхнюю |

тарелку, tN −1 = |

75,51С. Давление под верхней тарелкой π N −1= 4775 мм рт.ст. |

Объем паров под |

|

верхней тарелкой, рассчитанный по формуле (6.1), V = 0,367 м3/с.

Диаметр колонны определяется для наиболее загруженного сечения (см. рис.1) с использованием допустимой массовой скорости паров Gд или линейной скорости wд по уравнениям [7,9]:

|

|

|

|

|

|

|

|

|

|

|

||

Dk = |

4G |

Dk = |

|

4V |

|

|

|

|||||

|

|

, |

|

|

|

|

, |

|||||

3,14 |

|

3,14 |

|

|||||||||

|

|

Gд |

|

wд |

||||||||

где G - массовый расход паров в расчетном |

сечении, кг/с; |

|||||||||||

Gд - допустимая массовая скорость паров в колонне, кг/(м2 ·с);

V -объемный расход паров в расчетном сечении колонны, м3/с; wд - допустимая линейная скорость паров в колонне, м/с.

В нашем примере определим диаметр колонны через объемный расход паров V . Допустимую линейную скорость паров в колонне определяем по уравнению:

|

|

, м/с . |

|

wд = 0,85 10−4 cmax |

ρж − ρ п |

(6.2) |

|

|

ρп |

|

|

Величина коэффициента cmax зависит от |

конструкции тарелки, |

расстояния |

|

между тарелками и поверхностного натяжения жидкости , определяется по графику на рис.П-6.

Расстояние между тарелками Hm обычно принимают от 0,3 до 0,9 м, а для колонн диаметром 1 м и более при монтаже тарелок через люки не менее 0,45 м .

Примем расстояние между тарелками Hm = 0,45 м. Значение коэффициента

cmax по графику рис.П-6 для клапанных тарелок при выбранном расстоянии между

тарелками cmax = 850. |

|

|

|

|

|

|

Плотность паров под верхней тарелкой определяется по уравнению: |

|

|||||

|

|

GN |

1 |

|

|

|

ρп |

= |

|

− |

. |

(6.3) |

|

3600 V |

||||||

|

|

|

|

|||

Плотность жидкости r420 на N-1-ой тарелке находится по формуле:

r420 = |

|

1 |

|

|

|

|

|

n |

xN−1,i |

(6.4) |

|||||

|

|||||||

|

å |

|

|

|

|

|

|

|

ri |

|

|||||

|

i=1 |

|

|||||

Плотность жидких нефтепродуктов |

при температуре t |

определяется по |

|||||

формуле [2]: |

|

|

|

|

|

|

|

ρ ж = ρ420 −α ( t |

− 20 ) , |

(6.5) |

|||||

где α - температурная поправка (см. табл.П-7) В результате расчета получено:

плотность паров ρп = 13,99 кг/м3 , плотность жидкости ρж = 539 кг/м3, допустимая скорость паров wд = 0,442 м/с , расчетный диаметр колонны Dр = 1,028 м.

По ГОСТ 9617-76 установлен ряд внутренних диаметров для сосудов и аппаратов. Для стальных аппаратов рекомендованы значения диаметров:

от 400 до 1000 мм - через 100 мм, от 1200 до 4000 мм - через 200 мм,

2500 мм, 4500 мм, 5000 мм, 5600 мм, 6300 мм, от 7000 до 10000 мм - через 500 мм.

Принимаем значение внутреннего диаметра колонны

Dк = 1000 мм.

Общая высота ректификационной колонны складывается из полезной высоты колонны и высоты опорной обечайки. Полезная высота определяется числом тарелок и выбором расстояния между тарелками, расположением люков для монтажа и ремонта тарелок, конструкцией узла ввода сырья, конденсатора и кипятильника [8]. В результате технологического расчета высота колонны определяется приближенно, в дальнейшем, на стадии конструктивной проработки, она уточняется.

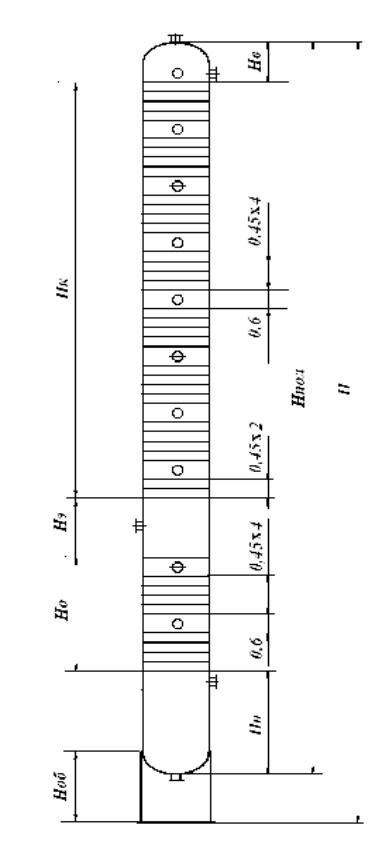

Схема для расчета рабочей высоты колонны представлена на рис.3.

Расстояние между тарелками было принято: Hm = 0,45 м. Через каждые 4-5

тарелок по высоте колонны устанавливаются люки для обеспечения монтажа и ремонта тарелок. Диаметр люка составляет не менее 450 мм, а расстояние между тарелками в месте установки люка принимается не менее 600 мм. Примем межтарельчатое

расстояние в местах установки люков H л = 0,6 м. Для концентрационной части

колонны необходимо установить 7 люков, а для отгонной части – 2 люка через каждые

5 тарелок (см. рис.3). Тогда высота концентрационной части равна:

HK = ( 4Hm + H л )×7 + 2Hm = 17,7 м;

а высота отгонной части:

HO = ( 4Hm + H л )× 2 = 4,8 м

Расстояние между верхним днищем колонны и ее верхней концентрационной тарелкой выбирают с учетом конструкции (наличие отбойников, распределителей жидкости и т.д.), оно равно примерно трем расстояниям между тарелками, в нашем

примере HВ = 1,35 м.

Высота питательной зоны колонны определяется конструкцией узла ввода сырья

и его фазовым состоянием, примем эту высоту равной HЭ = 1,5 м.

Расстояние между нижним днищем и нижней тарелкой отгонной секции может определяться с учетом необходимого запаса жидкости в случае прекращения поступления сырья в колонну. Объем жидкости при этом определяют из соотношения:

Vж = g1' ×τ , м3 ,

ρж

где g1′ - массовый расход жидкости внизу колонны, кг/ч;

ρж - плотность жидкости внизу колонны, кг/м3; рассчитывается по приведенной выше методике (уравнения (6.4) и (6.5)) для низа колонны;

τ- запас времени, ч (обычно составляет 0,1-0,3 ч).

Принимаем продолжительность работы насоса 0,1 ч; тогда объем жидкости внизу

Рис. 3. Схема для расчета рабочей высоты колонны.

колонны для g |

′ |

= 32203 кг/ч и ρ |

ж |

= 548,3 кг/м3: |

|

1 |

|

|

Vж =2,9 м3

Высота столба жидкости

hж = 4 V ж = 3,7 м. π D2к

Расстояние от уровня жидкости до нижней тарелки отгонной части колонны составляет обычно 1 - 2 м и выбирается таким, чтобы распределение поступающего из кипятильника пара по сечению колонны было равномерным. При этом большие расстояния соответствуют колоннам большего диаметра.

Расстояние от уровня жидкости до нижней тарелки принимаем равным 1 м, тогда

высота нижней части колонны равна HН = 4,7 м.

В тех случаях, когда нет необходимости создавать запас жидкости в колонне, расстояние от нижнего днища до нижней тарелки принимается из конструктивных соображений.

Полезная высота колонны (рис.3):

H ПОЛ = HН + HО + HЭ + H К + HВ = 30,05 м Примем высоту опорной обечайки 3,0 м, тогда общая высота колонны

H = 33,05 м.

Расчет диаметра штуцеров проводим с учетом допустимой линейной скорости

движения потоков по уравнению : |

|

|

|

|

|

|

|

|

|

|

|

|

|

d i = |

|

4 Ri |

|

, |

||

3600 |

3,14 |

|

||||

|

|

wi ρi |

||||

где Ri , wi , ρi - соответственно, массовый расход (G или g ), допустимая

скорость, плотность потока.

Массовые расходы пара или жидкости пересчитываем на реальную производительность колонны, плотности потоков находим по приведенной выше методике (уравнения (6.3), (6.4), (6.5)), допустимую скорость движения потоков принимаем в зависимости от назначения штуцера и фазового состояния потока [9].

Скорость жидкостного потока, м/с : |

|

на приеме насоса и в самотечных трубопроводах - |

0,210,6 , |

на выкиде насоса - |

1,012,0 . |

Скорость парового потока, м/с : |

|

в шлемовых трубах и из кипятильника в колонну |

|

(при атмосферном давлении) - |

10,0130,0 , |

в трубопроводах из отпарных секций - |

10,0140,0 , |

в шлемовых трубах вакуумных колонн - |

20,0160,0 , |

при подаче сырья в колонну - |

30,0150,0 . |

Скорость паро-жидкостного потока сырья в колонну в |

|

пересчете на однофазный жидкостной поток, м/с - |

0,511,0 . |

Допустимую скорость паров в штуцерах в нашем примере принимаем - 25 м/с; скорость потоков жидкости – 1 м/с, скорость подачи сырья – 0,5 м/с.

Условный проход Dу присоединительных фланцев принимается по ГОСТ

12815-80, в котором рекомендуются следующие значения (мм): 25, 32, 40, 50, 65, 80, 100, 125, 150, 200, 250, 300, 350, 400, 500, 600. Диаметр штуцера должен быть равен или быть несколько большим указанных значений. Если диметр штуцера принимается меньшим, то производится поверочный расчет скорости потока. Результаты расчета диаметров штуцеров представлены в табл.9.

Таблица 9.

Потоки |

Ri , |

wi , |

ρ |

i |

, |

di , |

Dy , |

|

|

|

|

|

|

||||

|

кг/ч |

м/с |

кг/м3 |

м |

мм |

|||

Ввод сырья |

20000 |

0,5 |

530,7 |

0,163 |

150 |

|||

|

|

|

|

|

|

|

|

|

Вывод паров |

4053,8 |

25 |

13,99 |

0,064 |

65 |

|||

ректификата |

||||||||

|

|

|

|

|

|

|

||

Вывод жидкости |

32203,2 |

1 |

548,34 |

0,144 |

150 |

|||

в кипятильник |

||||||||

|

|

|

|

|

|

|

||

Ввод паров |

16256,9 |

25 |

15,92 |

0,120 |

125 |

|||

из кипятильника |

||||||||

|

|

|

|

|

|

|

||