- •1Введение

- •2.1Парокомпрессионные чиллеры

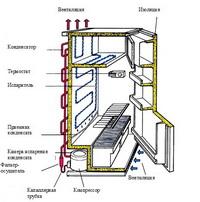

- •2 Глава Принцип работы бытового холодильника

- •2.1 Физический принцип действия

- •2.2 Конструкция бытовых холодильников

- •2.2 Основные формулы Круговые процессы. Второе начало термодинамики

- •Глава 3 Проект стенда по изучению работы бытового холодильника

- •Технические характеристики холодильника samsung sg06dcgwhn/xek.

- •Глава 6. Вопросы обеспечения бжд эксплуатирующего персонала

- •6.3.1. Общее положение

- •6.3.2 Содержание территории, дорог и средств связи

- •6.3.3 Производство огнеопасных работ

- •6.3.4 Средства тушения пожаров и пожарной связи

- •6.3.5 Противопожарный режим в Институте

- •Глава 6. Экономия на создание стенда.

- •Глава 7.

- •9.Вывод.

1Введение

Над созданием первых холодильных машин работали многие изобретатели, инженеры и ученые. Английский физик и химик Бойль и немецкий физик Герике в конце XVII в. установили, что вода в разряженном пространстве испаряется при низких температурах. В 1777 г. Нерн показал, что в условиях вакуума вода замерзает, если удалять образующиеся водяные пары (пары поглощались серной кислотой). Эти открытия помогли англичанину Лесли построить в 1810 г. первую искусственную «ледоделку».

Практическое применение холодильные машины нашли только тогда, когда вместо воды были найдены более эффективные рабочие тела. В 1834 г. английский врач Перкинс построил холодильную машину, работающую на этиловом эфире. Применение этилового эфира позволило получить низкие температуры при давлениях кипения более высоких, чем при использовании воды. Машину Перкинса можно считать прообразом современной компрессионной холодильной машины.

Холодильная техника — высокоразвитая отрасль промышленности, способная удовлетворять самые разнообразные требования, возникающие в связи с необходимостью отводить теплоту от различных объектов.

Холодильная машина — это замкнутая система из аппаратов и устройств, предназначенных для осуществления холодильного цикла. Используют холодильные машины для охлаждения разнообразной продукции ниже температуры окружающей среды и для непрерывного поддержания заданной температуры в течение необходимого времени.

Холодильная установка включает в себя холодильную машину, приборы автоматики, трубопроводы и сооружения, необходимые для проведения технологических процессов.

Под искусственным холодом в технике понимают получение температуры ниже, чем в окружающей среде, и поддержание такой температуры в технологических процессах или помещениях. Источником искусственного холода служат холодильные машины и установки, представляющие собой аппараты и трубопроводы с замкнутым циклом движения специальных веществ – рабочих тел, изменяющих свое агрегатное состояние в процессе получения холода. Мысль о применении искусственного холода была высказана еще М.В. Ломоносовым в его труде «Размышления о причине тепла и холода». Однако практически искусственный холод научились получать только в 19 столетии.Первым потребителем искусственного холода стала пищевая промышленность. С помощью холодильных машин стали замораживать и хранить мясо, рыбу и другие скоропортящиеся пищевые продукты.Бурный технический прогресс 20 столетия, развитие современных отраслей промышленности привели к использованию искусственного холода в большом количестве технологических процессов. Сейчас почти нет отраслей народного хозяйства, не применяющих холод.Длительное хранение пищевых продуктов, создание искусственного микроклимата в закрытых помещениях (кондиционирование), низкотемпературная закалка металла, замораживание водоносных грунтов для строительных работ, химическая технология, медицина – вот далеко не полный перечень применения искусственного холода.Ряд физических, химических и других процессов при низких температурах протекает по-иному, чем при обычных, а многие современные химические продукты без искусственного холода было бы просто невозможно получить.Химическая промышленность вышла на первое место по масштабам применения искусственного холода. Современная химия революционирует производство не меньше, чем это сделали в свое время паровая машина и электрический двигатель. Немалую роль в развитии химической промышленности сыграли прогресс холодильной техники и возможность использования огромных количеств холода.Искусственное охлаждение входит как необходимое звено в большое количество процессов химической технологии. С помощью холода сжижают и разделяют газы, очищают нефть от твердых компонентов, выделяют соли из растворов, получают аммиачные удобрения, производят многие виды пластмасс и др.

Холодильная машина обеспечивает понижение температуры в ограниченном пространстве (в холодильной камере) ниже температуры окружающей среды и поддерживает там требуемый температурный уровень в течение определенного времени. Принципиальная возможность работы холодильной машины, связанная с непрерывным переносом теплоты от менее нагретого тела (охлаждаемого), находящегося в холодильной камере, к более нагретому — окружающей среде, согласно второму закону термодинамики может быть реализована затратой внешней энергии. Теплоту, передаваемую при температуре ниже температуры окружающей среды, называют холодом.В холодильных машинах передачу холода осуществляют с помощью рабочего тела — холодильного агента (хладагента), в качестве которого используют газы, пары и водные или металлические растворы. Особенность газовых, в частности, воздушных машин, состоит в том, что хладагент в процессе работы не изменяет свое агрегатное состояние. В паровых холодильных машинах рабочее тело претерпевает фазовые превращения по схеме пар—жидкость—пар; в машинах, работающих на растворах, периодически изменяют концентрацию раствора, что приводит к изменению теплового взаимодействия — к чередованию поглощения и выделения теплоты.

Работу холодильной машины можно осуществить, используя в качестве внешней энергии механическую, тепловую или электрическую. Машины двух последних типов называют соответственно теплоиспользующими и термоэлектрическими. Одним из основных процессов в непрерывно действующей холодильной машине с затратой механической или тепловой энергии является процесс сжатия рабочего тела.

Машины, в которых такой процесс осуществляют механическими агрегатами, компрессорами — называют компрессорными: при использовании для сжатия струйных аппаратов (эжекторов) — эжекторны-

ми; при использовании термохимических компрессоров, работающих по принципу химической абсорбции, — абсорбционными.

В качестве компрессорных агрегатов в холодильных машинах применяют компрессоры объемного сжатия — поршневые, роторные, винтовые, а также кинетического сжатия — лопаточные (в большинстве случаев центробежного типа). В зависимости от числа ступеней повышения давления (ступеней сжатия) в компрессоре холодильные машины подразделяют на одно, двух и- и многоступенчатые для получения низких температур.

По температурному уровню, с которого производят отвод теплоты, холодильные машины всех типов подразделяют на:

– высокотемпературные (диапазон охлаждения от –10 до +20 °С);

– среднетемпературные (от –30 до –10 °С);

– низкотемпературные (ниже –30 °С).

По тепловой мощности — холодопроизводительности для холодильных машин принята условная градация: малая до 15 кВт, средняя 15—120 кВт и большая свыше 120 кВт.

Сравнение паровых холодильных машин по этому показателю

проводят по значению стандартной холодопроизводительности, которое соответствует стандартным температурам кипения и конденсации рабочего тела –15 и +30 °С.

По назначению холодильные машины делят на стационарные (универсальные), транспортные и специализированные. Наиболее распространены паровые компрессорные холодильные машины, обладающие лучшими энергетическими и удельными показателями по габаритным размерам и массе. В диапазоне малой и средней мощности установки с машинами такого типа эффективно перекрывают весь требуемый температурный уровень охлаждения. Однако, как и все установки с машинными агрегатами, они достаточно сложны, дорогостоящи и не обладают высокой надежностью.

Абсорбционные холодильные машины просты по устройству, не имеют машинных агрегатов, а следовательно, дешевы, надежны и удобны в эксплуатации. В установках такого типа могут быть использованы вторичные энергетические ресурсы, в частности, отработавшие газы тепловых двигателей. Существенный недостаток абсорбционных машин, сдерживающий их использование в транспортных холодильных установках, — это неудовлетворительные, удельные показатели по габаритным размерам и массе.

Термоэлектрические холодильные машины, в которых осуществляется безмашинное преобразование электрической энергии в тепловую, наиболее просты, надежны и удобны. Недостатки термозлектрических машин (малая эффективность и высокая стоимость) ограничивают их применение высокотемпературными установками малой мощности.

Сравнительная оценка показателей работы холодильных установок, позволяющая установить конкретные количественные границы оптимального использования машин того или иного типа в требуемом температурном диапазоне, весьма затруднительна. Трудность такой оценки связана не только с необходимостью определения приведенных затрат на получение холода по большому числу факторов (энергетических, экономических, габаритных и т.п.), но и учета специфических требований эксплуатации. В частности, для транспортных холодильных установок требования по габаритным размерам, массе и надежности часто оказываются важнее, чем требования по минимуму приведенных затрат на получение холода. Непрерывное действие холодильной машины обеспечивает круговой термодинамический процесс изменения состояния рабочего тела, называемый обратным или холодильным циклом.

Рассмотрим цикл работы холодильной установки на примере бытового холодильника.

|

|

|

Цикл холодильной установки (бытовой холодильник) |

Холодильник оснащен теплообменником (испарителем), куда поступает хладагент в парожидкостной фазе (смесь пара с жидкостью). В испарителе за счет кипения рабочего вещества теплота отводится от охлаждаемой среды — воздуха в системе непосредственного охлаждения (как в рассматриваемом примере), воды или рассола в системе с промежуточным хладоносителем.

При температуре +5°C внутри холодильника температура кипения хладагента в испарителе составит около -15°C, которая в случае использования хладагента R134a соответствует абсолютному давлению 1,7 бар. Тепло из внутренней части холодильника отводится более холодным испарителем, где кипит хладагент. Температура внутри холодильника снижается.

Компрессор откачивает пары хладагента из испарителя, сжимает их и направляет в другой теплообменник – конденсатор, расположенный на внешней части холодильной камеры.

В конденсаторе теплота отводится от конденсирующегося рабочего вещества с помощью охлаждающей среды — воздуха или воды— которая при этом нагревается. Хладагент меняет агрегатное состояние на жидкое.

Обычно температура окружающего конденсатор воздуха (комнатная) составляет от 20 до 25°C. Для обеспечения правильного отвода теплоты от конденсатора в окружающую среду температура конденсации должна превышать температуру окружающей среды в данном случае на 20-30 К. Для хладагента R134a и предполагаемой температуры конденсации 50°C абсолютное давление в конденсаторе составляет 13,2 бар.

Таким образом, задача компрессора состоит не только в удалении паров хладагента из испарителя, но и в их сжатии.

Жидкое рабочее вещество из конденсатора проходит через регулирующий (дроссельный) вентиль, где происходит процесс дросселирования (расширения рабочего тела без совершения внешней работы). Этот вентиль (в данном случае капиллярная трубка) расположен между конденсатором и испарителем, в котором хладагент расширяется и его давление снижается до давления кипения. Здесь замыкается цикл охлаждения.

2 Глава Принцип работы парокомпрессионных холодильных установок.

(диаграммы, графики и т.д.)

Наибольшее распространение в области умеренного холода получили парокомпрессионные холодильные машины. Именно они составляют наибольшую (можно сказать подавляющую) часть парка всех работающих в мире установок. У них по сравнению с машинами других типов более высокий (при прочих равных условиях)холодильный коэффициент и наименьший расход энергии при эксплуатации.

Парокомпрессионная холодильная машина состоит из следующих основных элементов: испарителя, компрессора, конденсатора, теплообменника, фильтра-осушителя и дросселирующего элемента, соединенных между собой трубопроводами в замкнутую герметичную систему, заполненную холодильным агентом.

Испаритель содержит кипящий холодильный агент. Кипение холодильного агента в испарителе происходит за счет дросселирования и поддерживаемого компрессором низкого давления. Температура кипения холодильного агента в испарителе обычно на 15 °С ниже температуры охлаждаемой среды. Через поверхность испарителя воздух отдает свое тепло холодильному агенту, который при этом превращается в пар. Таким образом, в испарителе холодильный агент кипит при низкой температуре, отбирая тепло от охлаждаемого воздуха.

Компрессор всасывает пары холодильного агента из испарителя и поддерживает в нем низкое давление, обеспечивающее низкую температуру кипения. Кроме того, компрессор нагнетает пары в конденсатор и сжимает их до такого давления, при котором они превращаются в жидкость при условии охлаждения их окружающей средой.

Конденсатор обеспечивает охлаждение сжатых паров холодильного агента окружающим воздухом в целях понижения температуры паров до температуры конденсации (состояния насыщения) и конденсации насыщенных паров в жидкое состояние.

Для создания гидравлического затвора и равномерной подачи жидкого хладагента в дроссель вместимость конденсатора завышают, и его нижняя часть выполняет функции ресивера. Перед дросселирующим элементом устанавливают фильтр-осушитель. Фильтр-осушитель улавливает различные механические загрязнения (опилки, ржавчину и т. п.) холодильного агента и поглощает влагу, находящуюся в системе. При дросселировании давление конденсации холодильного агента понижается до давления кипения. Кроме того, дроссель обеспечивает необходимое заполнение испарителя жидким холодильным агентом, подавая в единицу времени столько жидкости, сколько паров успевает за это время всосать компрессор.

Процесс дросселирования жидкого холодильного агента сопровождается изменением агрегатного состояния холодильного агента. Часть жидкости, прошедшей через дроссель, превращается в насыщенный пар, охлаждая при этом остальную часть холодильного агента до температуры кипения. Поэтому из дросселя выходит смесь жидкости и насыщенного пара (влажный пар). Жидкость в испарителе кипит при давлении кипения, поглощая тепло от воздуха через стенки испарителя. Пары, поступающие из дросселя и образовавшиеся при кипении, всасывает компрессор. Температура и давление кипения зависят от подачи компрессора и интенсивности теплообмена между кипящим хладагентом и воздухом.

Пары холодильного агента по мере продвижения по испарителю в результате теплообмена через стенки последнего дополнительно подогреваются. Поэтому их температура на выходе из испарителя обычно на 7 °С выше температуры кипения.

Сжатие паров холодильного агента в компрессоре от давления кипения до давления конденсации сопровождается, кроме того, возрастанием их внутренней энергии и температуры. Температура паров в конце сжатия зависит от разности давлений на входе и выходе из компрессора и достигает 120...190°С.

В конденсаторе происходит три процесса: охлаждение сжатых паров до состояния насыщения, их конденсация и переохлаждение жидкого холодильного агента. Давление и температура конденсации зависят от температуры охлаждающей среды, величины теплопередающей поверхности конденсатора и интенсивности теплопередачи. Как правило, температура конденсации на 10 °С превышает температуру охлаждающей среды. Температура переохлаждения в воздушном конденсаторе достигает 4 °С.

Жидкий холодильный агент из конденсатора через фильтр-осушитель поступает в дроссель, и цикл повторяется. Таким образом, холодильный агент, совершая движение по замкнутому циклу, отнимает тепло от воздуха в охлаждаемом помещении и отдает его воздуху, обдувающему конденсатор.

К недостаткам парокомпрессионных холодильных машин следует отнести: необходимость постоянного обслуживания высококвалифицированным персоналом; высокую вероятность выхода из строя из-за большого количества движущихся деталей (5 % по международным стандартам); высокий уровень шума.

Однако одно достоинство делает парокомпрессионные холодильные машины самыми привлекательными из всех перечисленных. В условиях, в которых работают бытовые кондиционеры, холодильный коэффициент теоретически равен 3. Это значит, что на каждый киловатт затрачиваемой электроэнергии (с использованием теплоты воздуха окружающей среды) производится три киловатта холода или четыре киловатта тепла.