- •Министерство образования и науки рф

- •1. Описание процесса ректификации. Математическая модель процесса

- •2. Процедура расчета статики процесса (stat b06)

- •3. Задача управления переходными режимами ректификационной установки

- •3.1. Постановка задачи управления

- •3.2. Эквивалентное преобразование задачи

- •3.3. Условие разрешимости задачи

- •3.4. Алгоритм управления переходным режимом процесса

- •4. Задание на лабораторную работу

- •4.1. Исходные данные

- •Варианты заданий

- •4.2. Содержание отчета

- •Список литературы

- •Приложение

Министерство образования и науки рф

Нижнекамский химико-технологический институт (филиал)

ГОУ ВПО “Казанский государственный технологический университет”

ЛАБОРАТОРНАЯ РАБОТА

По курсу “Моделирование систем”

Тема “МОДЕЛИРОВАНИЕ ДИНАМИЧЕСКИХ РЕЖИМОВ

РЕКТИФИКАЦИОННОЙ УСТАНОВКИ”

Нижнекамск

СОДЕРЖАНИЕ

1. Описание процесса ректификации. Математическая модель процесса 3

2. Процедура расчета статики процесса (STATB06) 6

3. Задача управления переходными режимами ректификационной установки 8

3.1. Постановка задачи управления 9

3.2. Эквивалентное преобразование задачи 10

3.3. Условие разрешимости задачи 11

3.4. Алгоритм управления переходным режимом процесса 11

4. Задание на лабораторную работу 14

4.1. Исходные данные 15

4.2. Содержание отчета 16

Список литературы 17

Приложение 18

ЦЕЛЬ РАБОТЫ: ознакомиться с математической моделью массообменного процесса ректификации, процедурой расчета статического режима работы ректификационной установки и освоить методологию решения основной задачи управления переходными режимами исследуемого процесса.

ЗАДАНИЕ:построить закон управления переходными режимами работы ректификационной колонны, вызванными возмущениями по каналу подачи сырья.

Эффективность функционирования промышленных объектов оценивается рядом экономических, технологических и технических показателей.

Показатели функционирования представляют

собой функционалы

![]() ,

определенные на множестве состояний

системы или процесса. Число этих

показателей, критериев проектирования

и управления для промышленных объектов

значительно. Например, известно, что

число критериев, предлагаемых различными

авторами, для оптимизации ректификационных

установок, широко распространенных в

различных отраслях промышленности,

достигает 200 [1].

,

определенные на множестве состояний

системы или процесса. Число этих

показателей, критериев проектирования

и управления для промышленных объектов

значительно. Например, известно, что

число критериев, предлагаемых различными

авторами, для оптимизации ректификационных

установок, широко распространенных в

различных отраслях промышленности,

достигает 200 [1].

В процессе проектирования объектов и разработки систем управления специалист решает многокритериальную задачу синтеза, удовлетворяя определенным требованиям. Требования, предъявляемые к управляемым системам, в большинстве случаев выражаются в форме ограничений на значения функционалов

![]() ,

,![]() , (1)

, (1)

где

![]() ,

,![]() – заданные величины. Выполнение

ограничений (1) обеспечивается выбором

управления

– заданные величины. Выполнение

ограничений (1) обеспечивается выбором

управления![]() .

Эта типичная задача инженерной практики

называется основной задачей управления

(ОЗУ) [2].

.

Эта типичная задача инженерной практики

называется основной задачей управления

(ОЗУ) [2].

Задачи управления динамическими режимами ректификационных установок достаточно сложны. Основная трудность решения этих задач связана с интегрированием системы дифференциальных уравнений, как правило, высокого порядка.

В работе предлагается метод решения задачи управления переходными режимами ректификационных установок.

1. Описание процесса ректификации. Математическая модель процесса

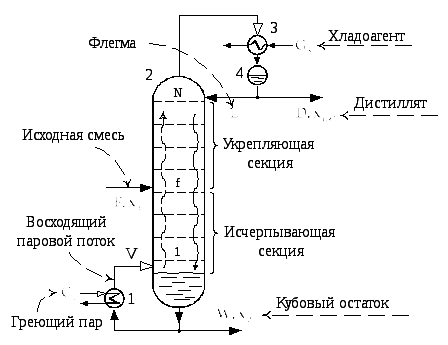

Ректификация – процесс разделения жидких и паро-жидкостных смесей путем многократного частичного испарения жидкости и конденсации паров. Процесс предполагает контакт потоков пара и жидкости, имеющих различную температуру, и обычно проводится в колонных аппаратах (рис. 1).

Рис. 1. Принципиальная технологическая схема ректификационной установки: 1 – кипятильник, 2 – ректификационная колонна, 3 – дефлегматор, 4 – флегмовая емкость

При каждом контакте фаз из жидкости испаряется преимущественно легколетучий, или низкокипящий, компонент (НК), которым обогащаются пары, а из паров конденсируется преимущественно труднолетучий, или высококипящий, компонент (ВК), переходящий в жидкость. Такой двусторонний обмен компонентами, повторяемый многократно, позволяет получить в конечном счете пары, представляющие собой почти чистый НК. Эти пары после конденсации в отдельном аппарате образуют дистиллят (ректификат) и флегму – жидкость, возвращаемую для орошения колонны и взаимодействия с поднимающимися парами. Пары получают путем частичного испарения в кипятильнике остатка из куба колонны, являющего почти чистым ВК [3, 4].

Для описания нестационарных режимов работы ректификационных колонн широко применяются модели процесса с сосредоточенными [5, 6] и распределенными [1, 7] параметрами, основу которых составляют уравнения материального, теплового балансов, равновесия и кинетики массопередачи.

В данной работе математическая модель процесса ректификации представлена уравнениями материального баланса (МБ). При построении математической модели примем следующие допущения:

– исходная смесь и флегма подаются в колонну в виде жидкости при температуре кипения;

– расход пара по высоте колонны

постоянный, т.е.

![]() ,

,

![]() ;

;

– расход жидкости по высоте укрепляющей

секции колонны постоянный, т.е.

![]() ,

,

![]() ;

;

– расход жидкости по высоте исчерпывающей

секции колонны постоянный, т.е.

![]() ,

,

![]() ;

;

– в паровой фазе в зоне массообмена принимается полное вытеснение,а в жидкой фазе – полное перемешивание.

Уравнения МБ процесса ректификации многокомпонентной смеси можно разделить на две группы:

общие уравнения баланса, составленные относительно входных и выходных потоков аппаратов установки (колонна, дефлегматор и др.);

уравнения потарелочного МБ, составленные для контактных ступеней разделения колонны.

Общие уравнения баланса:

![]() , (2)

, (2)

![]() , (3)

, (3)

![]() , (4)

, (4)

![]() , (5)

, (5)

где

![]() ,

,![]() ,

,![]() –r-мерные векторы

концентраций компонентов в исходной

смеси, дистилляте и кубовом остатке;F,L,V,D,W– величины питания,

орошения (флегмы), парового потока в

колонне, дистиллята и кубового продукта

соответственно;R–

флегмовое число.

–r-мерные векторы

концентраций компонентов в исходной

смеси, дистилляте и кубовом остатке;F,L,V,D,W– величины питания,

орошения (флегмы), парового потока в

колонне, дистиллята и кубового продукта

соответственно;R–

флегмовое число.

С учетом принятых допущений уравнения

потарелочного МБ для исчерпывающей

части колонны, расположенной, ниже

тарелки питания

![]() :

:

![]() (куб

колонны); (6)

(куб

колонны); (6)

![]() ,

,

![]() .(7)

.(7)

Для тарелки питания

![]() ;(8)

;(8)

Для укрепляющей части:

![]() ,

,

![]() ;(9)

;(9)

![]() (дефлегматор).

(10)

(дефлегматор).

(10)

![]() ,

,![]() , (11)

, (11)

где

![]() – вектор концентраций компонентов в

жидкой фазе наi-ой ступени

разделения;

– вектор концентраций компонентов в

жидкой фазе наi-ой ступени

разделения;![]() – вектор концентраций компонентов в

паровой фазе, уходящей сi-ой

ступени разделения;

– вектор концентраций компонентов в

паровой фазе, уходящей сi-ой

ступени разделения;![]() – удерживающая способность по жидкостиi-ой ступени разделения;

– удерживающая способность по жидкостиi-ой ступени разделения;![]() – вектор концентраций компонентов в

паре, равновесном с жидкостью состава

– вектор концентраций компонентов в

паре, равновесном с жидкостью состава![]() ;

;![]() – эффективностьi-ой

ступени разделения;

– эффективностьi-ой

ступени разделения;![]() ,

,![]() – давление и температура наi-ой

ступени разделения.

– давление и температура наi-ой

ступени разделения.

В случае ректификации бинарной смеси

(состоящей из двух компонентов

![]() ):

):

![]() , (12)

, (12)

здесь α – относительная летучесть компонентов смеси, равная отношению давлений паров чистых компонентов при одинаковом внешнем давлении.

Начальные условия для решения системы дифференциальных уравнений (6) – (10) имеют вид:

![]() ,

,![]() (13)

(13)

и определяются из расчета стационарной модели процесса.