Тса заочники / Вариант17_18

.doc1.1 Описание технологического процесса

1.1.1 Узел роста цепи предназначен для получения алкилов алюминия путем олигомеризации этилена в присутствии катализатора триэтилалюминия и испарения избыточного этилена и состоит из двух стадий: роста цепи и испарения избыточного этилена.

Реакция роста цепи - это химическая реакция олигомеризации этилена в присутствии катализатора триэтилалюминия (ТЭА), в результате которой образуются линейные алкилы алюминия:

С2Н5

(С2Н4)n1

---

С2Н5

С2Н5

(С2Н4)n1

---

С2Н5

A

l

С2Н5

+ n С2Н4

Al

(С2Н4)n2

---

С2Н5

l

С2Н5

+ n С2Н4

Al

(С2Н4)n2

---

С2Н5

С2Н5 (С2Н4)n3 --- С2Н5

Где n = n1+ n2+ n3 количество молекул этилена, вступивших в реакцию.

Реакция роста цепи - экзотермическая реакция, на каждый килограмм прореагировавшего этилена выделяется 814 ккал тепла. Реакция протекает в жидкой фазе при давлении 164-200 кгс/см2 и температуре 115-140°С.

Для проведения реакции необходимо создать высокое давление, так как в этом случае этилен переходит в реакторе в жидкую фазу и хорошо вступает в реакцию с триэтилалюминием. Кроме того, по мере роста давления растет отношение скорости реакции роста цепи к скорости побочной реакции образования винилидена.

При увеличении температуры скорость реакции растет. Установлено, что при увеличении температуры на каждые 11°С скорость реакции возрастает в два раза. Однако, при более высоких температурах, наряду с увеличением скорости реакции роста цепи, резко увеличивается скорость реакции образования винилидена. При увеличении расхода этилена

(концентрации) уменьшается время пребывания его в реакторе, в результате чего уменьшается длина цепи алкилов. Это приводит к получению олефинов лучшего качества (повышению содержания виниловых соединений и снижению содержания винилидена). Однако, при значительном избытке этилена, то есть при двухфазном потоке газ - жидкость, в реакторах образуется полимер (реакция полимеризации этилена в газовой фазе). Увеличение расхода триэтилалюминия приводит к увеличению количества прореагировавшего этилена, но к меньшему росту цепи на единицу массы триэтилалюминия.

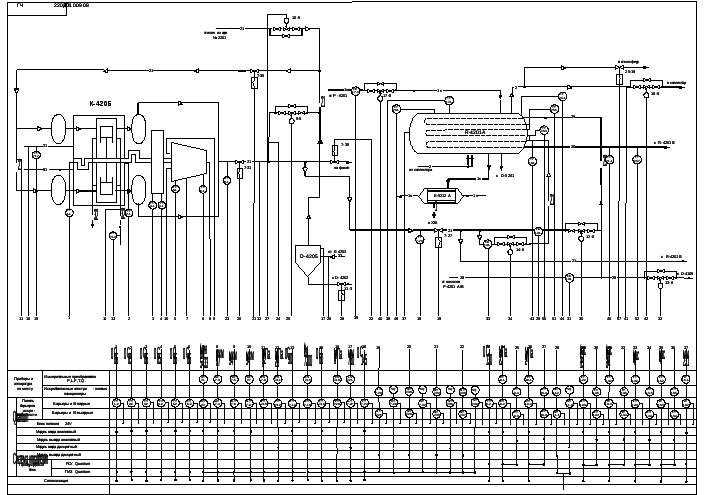

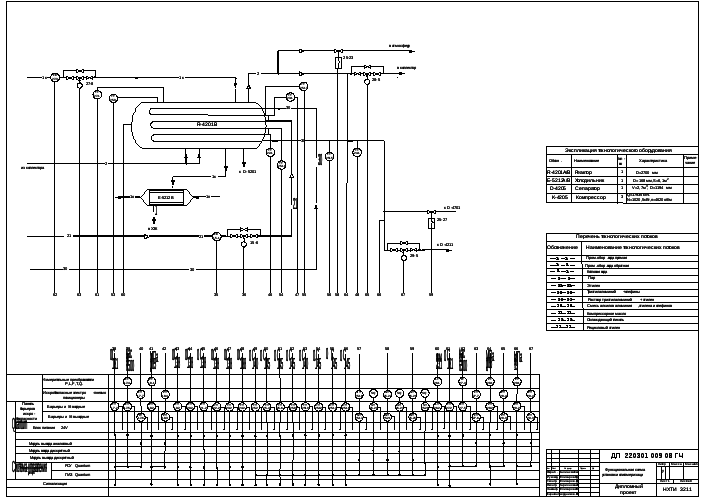

1.1.2 Описание технологического процесса. Свежий этилен из цеха №2201 поступает на всас компрессоров К-4205 А/В/С, сюда же подается рецикловый этилен с узла ректификации этилена от теплообменника Е-4203 через сепаратор D-4205. Расход поступающего этилена из цеха №2201 регулируется клапаном FV 10-5, установленный на линии подачи этилена на всас компрессоров. Двухступенчатые поршневые компрессоры К-4205 А/В/С предназначены для сжатия этилена от 2,2 ÷2,47 МПа (22,0÷24,7 кгс/см2) до 21,4÷22,3 МПа (214 ÷223кгс/см2) и подачи его в реакторы R-4201 А/В. Давление в коллекторе нагнетания компрессоров К-4205 А/В/С регулируется с помощью клапана PV 9-5, установленного на линии сброса этилена из коллектора нагнетания в коллектор всаса компрессоров. С линии нагнетания компрессоров К-4205 А/В/С этилен подается в реакторы R-4201А/В. Каждый из реакторов представляет собой горизонтальный кожухотрубный аппарат с продольным многоходовым змеевиком. Реакция роста цепи протекает внутри змеевика под высоким давлением.

Температура в змеевиках реакторов R-4201А/В выдерживается равной 120÷138 0С. Около 80% от всего этилена, необходимого для проведения реакции роста цепи, смешивается с раствором триэтилалюминия (смесь триэтилалюминия и олефинов) и подается в первую точку ввода реактора

R-4201А с расходом 4,92 ÷13,53 т/час. Расход этилена в первую точку ввода в

реакторный блок R-4201А/B регулируется с помощью клапана FV 12-6, установленного на линии подачи этилена в реактор R-4201A. Расход раствора триэтилалюминия в реакторный блок R-4201А/B регулируется с помощью клапана FV 13-6, установленного на линии сброса избытка раствора триэтилалюминия в емкость D-4109. Расход этилена во вторую точку ввода в реакторный блок R-4201А/B равный 0,74 ÷4,0 т/час, регулируется с помощью клапана FV 14-6, установленного на линии подачи этилена в реактор поз.R-4201А. Расход этилена в третью точку ввода в реакторный блок R-4201А/В, равный 0,6 ÷4,0 т/час регулируется с помощью клапана FV 15-6, установленного на линии подачи этилена в реактор R-4201 В.

Возможно исключение подачи этилена в третью точку ввода реакторных блоков роста цепи.

Реакция роста цепи экзотермична и протекает с большим выделением тепла. Съем тепла осуществляется за счет испарения котловой воды, подаваемой в межтрубное пространство реакторов R-4201А/В.

Температура котловой воды в межтрубном пространстве реакторов

R-4201А/В регулируется с помощью клапанов FV 17-8, FV 27-8, установленных на линиях подачи котловой воды от насоса Р-5201 в межтрубное пространство реакторов R-4201А/В.

Во избежание повышения содержания твердых примесей (солей) в межтрубном пространстве реакторов R-4201А/В, часть котловой воды из реакторов сбрасывается в ХЗК (химически загрязнённая канализация) через лимитную шайбу. Перед сбросом котловая вода охлаждается в холодильниках Е-5212А/В за счет подачи в трубное пространство холодильников промышленной воды.

Проектом предусмотрен отвод котловой воды из межтрубного пространства реакторов поз.R-4201А/В в емкость D-5201.

Пар, образующийся в межтрубном пространстве реакторов R-4201 A/B, поступает в цеховой коллектор пара давления 0,07 MПа (0,7 кгс/см2). Давление пара в межтрубном пространстве реакторов R-4201A/В регулируется с помощью клапанов FV 18-5, FV 28-5, установленных на линиях сброса пара из реакторов в коллектор пара давления 0,07 МПа (0,7 кгс/см2).

Температура реакции роста цепи в реакторах R-420I А/В регулируется косвенно, за счет снижения или повышения давления пара в межтрубном пространстве реакторов.

Давление продукта на выходе из змеевика реактора R-4201В, равное 164 ÷196 кгс/см2, регулируется с помощью клапана PV 29-5, установленного на линии отвода продукта из реактора R-4201В в испаритель первой ступени D-4211А.

В случае завышения температуры в змеевиках и межтрубном пространстве реакторов поз. R-4201 А/В предусмотрено их автоматическое отключение:

- снижение температуры в змеевиках путем стравливания давления пара из межтрубного пространства реакторов в атмосферу через отсечные клапана НV 25-19, НV 25-23.

- опорожнение продукта из трубной части реакторов через отсечной клапан НV 25-27 в емкость D-4701.

1.1.3 Технологической целью производства является получение альфа-олефинов необходимого качества, в результате реакции между этиленом и раствором триэтиалюминия в реакторе идеального вытеснения при заданной максимально возможной интенсивности и экономичности с соблюдением условий безопасности и безаварийности работы.

1.1.4 Описание сырьевых и продуктовых потоков.

Таблица 1-Характерные свойства сырья, полупродуктов, готовой продукции, отходов производства

|

Наименование сырья, полупродуктов, готовой продукции |

Фазовое состояние потоков |

Показатели качества, обязательные для проверки |

Норма (по ГОСТу, стандарту предприятия) |

|

1 |

2 |

3 |

4 |

|

Этилен |

газ |

1 Объемная доля этилена, % не менее 2 Объемная доля пропилена, % не более 3 Объемная доля ацетилена, %, не более 4 Объемная доля метана и этана, %, не более 5 Объемная доля диеновых углеводородов (пропадиена и бутадиена), %, не более 6 Объемная доля двуокиси углерода, %, не более 7 Объемная доля окиси углерода, %, не более 8 Объемная доля метанола, %, не более 9 Объемная доля кислорода в продукте, поставляемом по трубопроводу, %, не более 10 Массовая доля воды, %, в продукте не более:

|

99,9 0,005 0,001 0,1

0,0005 0,001 0,0005 0,001

0,0002 0,001 |

|

Раствор ТЭА в олефинах |

жидкость |

1 Внешний вид

2 Массовая доля алюминия, % масс, не менее 3 Массовая доля ТЭА, % масс. не менее 4 Массовая доля диэтилалюминий гидрида, % масс, не более 5 Массовая доля бутильных групп, % масс, не более |

Прозрачная бесцветная жидкость

3,0 93 2

5

|

|

Котловая вода |

жидкость |

1 Свободная щелочность, мг экв/дм3 2 Удельная электропроводность, мкСм см-1, не более 3 Содержание кремниевой кислоты, мкг/дм3, не более 4 РН 5 Окисляемость, мкгО2/дм3, не более |

1,0-3,0

3000

50 9-9,5 5000

|

Продолжение таблицы 1

|

1 |

2 |

3 |

4 |

|

Фракция олефинов С10 |

жидкость |

1 Внешний вид

2 Плотность при 20 0С, г/см3, в пределах 3 Массовая доля углеводородов, %, не менее С10 4 Массовая доля легких, %, не более С8 5 Массовая доля тяжелых, %, не более С12 6 Мольная доля линейных альфа-олефинов, %, не менее 7 Мольная доля винилиденовых олефинов, %, не более 8 Мольная доля олефинов с внутренней связью, %, не более 9 Массовая доля парафинов, %, не более 10 Массовая доля перекисных соединений, %, активного кислорода, не более 11 Массовая доля сернистых соединений, %, не более 12 Массовая доля воды, %, не более

|

Прозрачная бесцветная жидкость

0,725-0745 99 0,5 0,5 94

4,5

1,7

0,8 0,0005

0,0005

0,005 |

|

Фракция олефинов С14 |

жидкость |

1 Внешний вид

2 Плотность при 20 0С, г/см3, в пределах 3 Массовая доля углеводородов, %, не менее С14 4 Массовая доля тяжелых, %, не более С16 5 Массовая доля тяжелых, %, не более С12 6 Мольная доля линейных альфа-олефинов, %, не менее 7 Мольная доля винилиденовых олефинов, %, не более 8 Мольная доля олефинов с внутренней связью, %, не более 9 Массовая доля парафинов, %, не более 10 Массовая доля перекисных соединений, %, активного кислорода, не более 11 Массовая доля сернистых соединений, %, не более 12 Массовая доля воды, %, не более

|

Прозрачная бесцветная жидкость

0,770-0,774 98 1 1 81

9

11

2,5 0,0005

0,0005

0,01 |

1.1.5 Описание энергетических потоков. Пар, образующийся в межтрубном пространстве реакторов R-4201 A/B, поступает в цеховой коллектор пара давления 0,07 MПа (0,7 кгс/см2). Для работы компрессора используется пар 3,5 кгс/см2. Также на установку в виде энергетических потоков поступает вода оборотная и котловая, электроэнергия.

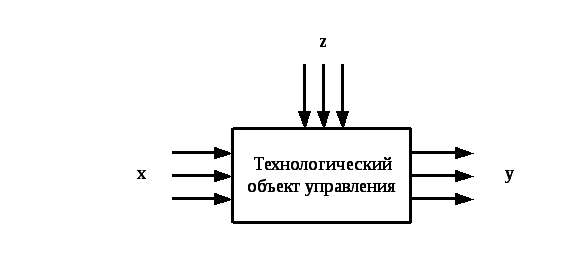

1.1.6 Перечень управляющих потоков, возмущающих воздействий и регулируемых параметров. К основным технологическим параметрам, подлежащим контролю и регулированию относятся: расход, давление, уровень и температура.

Рис. 1.1 Структурная схема объекта управления

Таблица 2-Переменные, характеризующие ТП как объект управления

|

№ п/п |

Управляющие потоки (х) |

Возмущающие воздействия (z) |

Регулируемые параметры (y) |

|

1 |

2 |

3 |

4 |

|

1 |

Изменение давление пара в межтрубном пространстве реактора R-4201А/В |

Изменение расхода реагентов поступающих в реактор R-4201А/В |

Температура продукта в змеевике реактора R-4201А/В |

|

2 |

Расход котловой воды в реактор R-4201А/В |

Изменение температуры реагентов поступающих в реактор R-4201А/В |

Температура котловой воды в реакторе R-4201А/В |

|

3 |

Включение вентилятора для улучшения вакуума |

Изменение давления пара в коллекторе |

Число оборотов турбины ДК-4205 |

|

4 |

Расход котловой воды в реактор R-4201А/В |

Параметрические возмущения

|

Температура продукта на выходе из реактора R-4201А/В |

|

5 |

Изменение числа оборотов лопастей вентилятора градирни |

Изменение температуры оборотной воды подаваемой в теплообменник Т-5202 |

Температура масла подаваемого в картер компрессора К-4205 |

Из таблицы 2 видны переменные, являющиеся выходными координатами процесса – y; переменные, изменением которых система управления может воздействовать на объект с целью управления – х; переменные, отражающие влияние на регулируемый объект различных возмущений – z.