Diplomnikam / Госты По Расходу / Термоанеметрические расходомеры / Статья_тепл_преобразователи

.pdf

УДК 658.562.3

Э.И. СОКОЛОВСКИЙ, Е.Я. ЧЕРНЯК

ТЕПЛООБМЕН В ЭЛЕМЕНТАХ КОНСТРУКЦИИ ТЕПЛОВЫХ ПРЕОБРАЗОВАТЕЛЕЙ РАСХОДОМЕРА ГАЗОВЫХ ПОТОКОВ

С целью оптимизации рабочего режима теплового расходомера газовых потоков выполнен анализ условий теплоотвода по элементам конструкции конкретного прибора. Полученные расчетные соотношения обеспечивают возможность оптимизации режима работы расходомера применительно к данному газовому составу, рабочему давлению и уровню температуры окружающей среды.

Введение

Действие тепловых расходомеров основано на зависимости интенсивности конвективного охлаждения нагретой поверхности от скорости омывающего газового потока. Предложено немало вариантов конструктивного исполнения расходомеров, работающих по этому принципу [1]. Достоинствами таких расходомеров является большая надежность, высокая чувствительность, возможность контролировать не только величину, но и направление движения потоков, малые габариты, простота конструкции самого прибора и элементов монтажа датчика на газопроводе, низкая стоимость и возможность автоматизации контроля. Как недостаток, следует отметить недостаточно полную проработку количественных параметров теплообменных процессов в датчиках конкретного исполнения, что затрудняет возможность оптимизации устройств и совершенствование их с целью повышения точности и расширения рабочего диапазона измерений.

Настоящая работа посвящена исследованию условий теплообмена применительно к конструктивным особенностям одного из вариантов измерительного устройства [2] с целью доработки конструктивных элементов и программных модулей обработки данных применительно к заданному составу, температурному режиму и давлению газового потока.

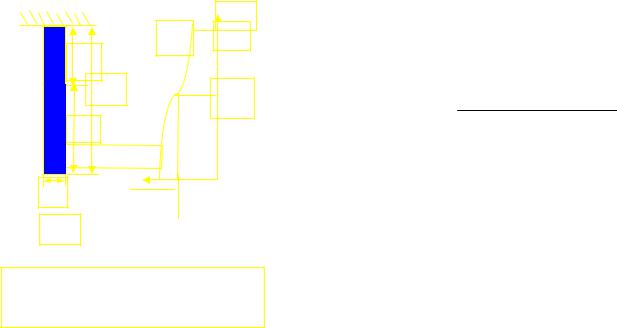

Конструктивные особенности исследуемого расходомера поясняются на рис.1. Для установки расходомера на газопроводе (1) вырезается отверстие, через которое вводится в

объем газопровода сенсорный модуль, смонтированный на несущей трубе (2). В торце

несущей трубы располагается |

система |

из двух датчиков (3) и (4), один |

из |

которых |

||||||||||||||||||

(пассивный) используется для |

контроля |

|

средней |

температуры газового потока. Второй |

||||||||||||||||||

(активный) содержит электрический нагреватель. |

Он используется для контроля степени |

|||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

нагрева |

поверхности |

датчика |

в |

условиях |

||

|

|

5 |

|

|

|

|

|

|

|

|

|

|

теплообмена |

с |

газовым |

|

потоком. |

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Температурные |

измерения |

выполняются |

||||

|

|

|

2 |

|

|

|

|

|

|

|

|

|

терморезисторами, установленными в корпусе |

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

каждого |

датчика. |

Первичная |

обработка |

|||

|

|

1 |

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

результатов |

измерения |

выполняется |

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

3 |

|

|

4 |

|

|

|

электронным модулем (5), сигнал с которого по |

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

специальному кабелю поступает в контрольно- |

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

измерительное устройство и выводится на |

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

экран в виде данных о скорости потока и |

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

интегральных значений о массовом и объемном |

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

расходе за определенный период работы. |

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

В измерительный модуль в качестве |

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

исходных |

величин |

вводятся |

следующие |

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

данные: |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

P1. |

1. Подводимая к датчику мощность – |

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Рис. 1. Схематическое расположение |

|

|

|

|

|

|

|

||||||||||||||

|

|

|

|

|

|

|

|

|

||||||||||||||

|

элементов конструкции теплового |

|

|

|

|

|

|

|

|

|

||||||||||||

|

расходомера |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2.Средняя температура газа (температура окружающей среды – по показаниям пассивного датчика)– TS.

3.Температура активного датчика –Th.

При калибровке датчика в контрольно-измерительное устройство вводится информация о газовом составе и рабочем давлении газовой смеси.

По техническим требованиям, предъявляемым к расходомеру, температура газа может составлять от –400С до +1500С, давление газовой смеси – от 1 до 20 атм. Диапазон измеряемых скоростей может меняться от 0,3 до 30 м/с.

Результаты измерения выражаются в величинах массового расход газа – Vm (кг/с) и |

|

объемного расхода, нормированного к давлению 1 атм. и температуре 200С, |

– Qm (нм3/час). |

Теоретические основы методики измерений |

|

В условиях конвективного теплообмена отводимая мощность |

|

P0 = απd L1 (Td – TS) , |

(1) |

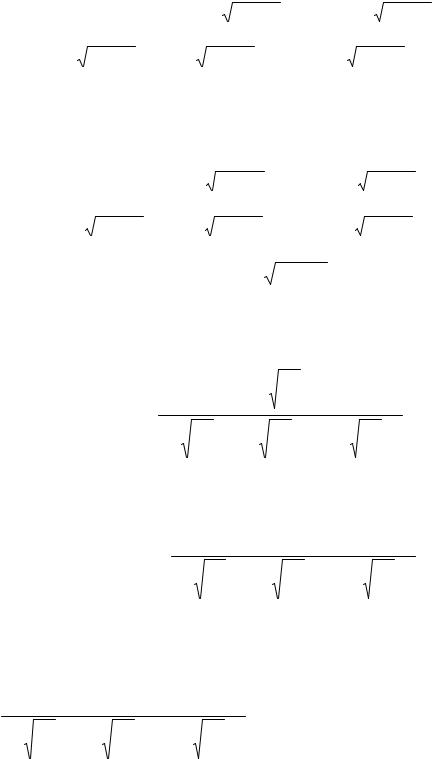

где α - коэффициент теплоотдачи, d – диаметр наружной стороны корпуса датчика, L1 – длина прогреваемого участка, Td – температура поверхности датчика (рис.2).

При проведении измерений контролируется и поддерживается на определенном уровне подводимая электрическая мощность в активном датчике P1. Часть этой мощности отводится теплопроводностью через соединительные элементы (выводы терморезистора и

выводы нагревательного элемента) к корпусу газопровода: |

|

∆Q = (Th – TS)/Rt, |

(2) |

где Rt – тепловое сопротивление соединительных элементов. |

|

Величина теплового сопротивления не поддается строгой теоретической оценке, сильно зависит от конструктивных особенностей соединительных элементов и может меняться от образца к образцу. По этой причине Rt целесообразно определять экспериментально для каждого конкретного изделия.

Температура поверхности датчика Td отличается от температуры нагревателя Th из-за наличия теплового сопротивления в система нагреватель – корпус активного датчика. Разность этих температур ∆TS = Th – Td , пропорциональна тепловому потоку, отводимому конвекцией

∆TS = δR·[P1– (Th – TS)/Rt]. (3)

Размерность поправочного коэффициента δR такая же, как и размерность теплового сопротивления.

Кроме указанных, возможны также ошибки, связанные с подогревом пассивного датчика конвективным потоком, поступающим от активного датчика. Поэтому температура TS1, установленная по показаниям пассивного датчика, может отличаться от искомого значения температуры газовой среды TS

Поправочный

L2 |

L |

L1 |

d |

a) |

|

|

TS1 = TS + kTS·(Td- TS1), |

|

|

(4) |

||

коэффициент |

kTS, как и δR, и Rt целесообразно оценивать |

||||||

|

x |

экспериментальным путем. |

|

|

|||

TS |

В |

результате |

соответствующих |

||||

L |

|||||||

преобразований, исходные расчетные формулы, |

|||||||

|

|

||||||

|

|

необходимые |

для |

последующего |

анализа, |

||

|

L1 |

приобретают вид |

= P1 |

−(Th −TS1 )(1+kTs) / Rt , |

|||

|

|

P |

|||||

|

|

|

|||||

|

|

|

0 |

|

1−kTs(δR / Rt) |

||

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

Td = Th - δR·P0 . |

|

|

(5) |

|

|

Tm |

|

|

|

|

|

|

|

(5а) |

||||

|

|

|

|

|

|

|

|

|

Теплоотдача |

от |

активного |

датчика |

|

|

Td |

|

T1 |

|

|

||||||||

|

|

|

|

обеспечивается |

свободной и принудительной |

||||||||

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

конвекцией |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

b) |

|

|

|

|

|

|

|

||

|

|

|

|

|

|

α = αс+ αк. |

|

|

(6) |

||||

|

|

|

|

|

|

|

|

|

|

|

|||

Рис.2. К расчету условий теплоотдачи активного датчика

Коэффициент теплоотдачи принудительной конвекцией αк может быть рассчитан по критериальному уравнению, описывающему теплоотвод от цилиндрического тела при поперечном обтекании его поверхности [3,4],

Nuк = Cк RemPrn(Pr/Prd)0,25, |

(7) |

где Nuк = αкd/λ - критерий Нуссельта; Re = Vdρ/µ - критерий Рейнольдса; Pr = Cpµ/λ - критерий Прандтля при температуре газа, Prd – критерий Прандтля при температуре охлаждаемой стенки; λ, ρ, µ, Cp - коэффициент теплопроводности, плотность, вязкость и удельная теплоемкость газа, V – скорость газового потока.

Константа Cк, показатели степени m и n имеют различные значения для различных

областей критерия Рейнольдса: |

при 5 < Re < 103; |

|

Cк = 0,5; m = 0,5; n = 0,38 |

|

|

Cк = 0,25; m = 0,6; n = 0,38 |

при 103<Re<2 105; |

|

Cк = 0,023; m = 0,8; n = 0,37 |

при 2 105<Re<2 106. |

|

Из критериального уравнения (7) несложно вывести расчетное соотношение для |

||

массового потока газа: |

|

|

Vm = [µπD02/(4d)]*[αкd/(CкλPrn (Pr/Prd)0,25)]1/m. |

(8) |

|

В этой формуле D0 – диаметр газопровода.

Теплоотвод свободной конвекцией вносит существенный вклад в тепловой баланс системы при малых скоростях газового потока. В частности, при ламинарном режиме (Re = 5) и типичном для воздуха значении критерия Pr=0,7 , в условиях, когда Pr/Prd ≈1, Nuк = 0,976. В то же время, минимальное значение критерия Нуссельта при теплоотводе свободной конвекцией составляет примерно 4,6.

Для цилиндрической поверхности теплоотдача свободной конвекцией описывается

соотношением [3,4] |

|

Nuc = Cc(Gr Pr)mc(Pr/Prd)0,25, |

(9) |

где Nuc= αсL1/λ - критерий Нуссельта при свободной конвекции, Gr=βg(Td – TS)L13ρ2/µ2 – критерий Грасгофа, β = -(1/ρ)(dρ/dT) – температурный коэффициент объемного расширения, g = 9,8 м/с2 – ускорение свободного падения. Для краткости записи выражение, стоящее в скобках, часто записывают в виде критерия Рэлея (Ra = GrPr).

Коэффициент Cc и показатель степени mc имеют разные значения в зависимости от диапазона изменения критерия Рэлея:

при 103<Ra<109 (ламинарный режим) Cc = 0,76; mc = 0,25; при Ra>109 (турбулентный режим) Cc = 0,15; mc = 0,33.

Из общих закономерностей идеального газа плотность газа при температуре TS (в

градусах Цельсия) |

|

ρ = 293p/[vt (TS+273)] , |

(10) |

где p – давление (в атм.), vt - удельный объем газа при давлении1атм и температуре 200С |

|

(293 К). |

|

Из условия (10) следует, что β = 1/(TS+273). C учетом указанной особенности |

|

|

9,8C |

p |

(T |

−T )L3ρ2 |

|

|

|

Ra = |

|

|

d |

S 1 |

. |

(11) |

|

µ(T |

+273)λ |

||||||

|

|

|

S |

|

|

|

|

Окончательное выражение, необходимое для расчета коэффициента теплоотдачи |

|||||||

свободной конвекцией, принимает вид |

(λ/L1)CcRamc (Pr/Prd)0,25 . |

|

|||||

αс = |

(12) |

||||||

Расчет по вышеприведенным формулам будет неточным, если не будут учтены следующие факторы:

-наличие теплоотвода от торцевой стороны датчика;

-неравномерность температуры по поверхности боковой стороны датчика. Распределение температуры по длине датчика на участке, где располагается

нагреватель (0<x<L1), описывается уравнением

d 2T = |

α(T −TS )− |

q |

|

, |

(13) |

|

kδπ d |

||||||

dx2 |

kδ |

|

|

|||

где k – коэффициент теплопроводности материала стенок датчика; |

δ – толщина стенок; q – |

|||||

мощность, выделяющаяся на единице длины боковой поверхности датчика. |

|

|||||

С учетом теплоотвода от торцевой стороны |

|

|

|

|

||

q = [P0- (απd 2/4)(Tm-TS)]/L1, |

|

(14) |

||||

где Tm – температура торцевой поверхности (при x =0). |

|

|

|

|

||

Решение уравнения (13) имеет вид |

|

|

|

|

|

|

T = TS + q/(απd) + C1 exp[ α /(kδ) x] + C2 exp[- α /(kδ) x]. |

(15) |

|||||

Градиент температуры на первом участке |

|

|

|

|

|

|

T ’ = α /(kδ) {C1 exp[ |

α /(kδ) x] – C2 exp[- α /(kδ) x]}. |

(15а) |

||||

В области максимального нагрева (x=0) градиент температуры равен нулю. Отсюда

следует: C1 = C2.

На втором участке (L1<x<L), где q = 0, распределение температуры описывается

уравнением |

d 2T |

= |

α(T −TS ) . Решение имеет вид |

|

|

|

|

dx2 |

|

κδ |

|

|

|

|

|

|

T = TS + C3 exp[ |

α /(kδ) x] + C4 exp[- |

α /(kδ) x]. |

(16) |

Градиент температуры: |

|

|

|

|||

|

|

|

T ’ = α /(kδ) {C3 exp[ |

α /(kδ) x] – C4 exp[- |

α /(kδ) x]}. |

(16a) |

При x = L температура датчика равна температуре корпуса газопровода и примерно совпадает с температурой газа TS, поэтому C3 = –C4 exp[-2 α/(kδ) L].

В точке x =L1 значение температуры и температурный градиент, рассчитанные по формулам (15) и (16) и соответственно (15а) и (16а), должны совпадать. После соответствующих математических преобразований, окончательное выражение для расчета распределения температуры в области 0≤ x ≤ L1 принимает вид:

|

|

|

|

|

|

|

|

|

|

α |

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

ch |

|

|

|

|

x |

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

q |

|

|

|

|

|

|

|

κδ |

|

|

|

|

|

|

|

|

|||

T = |

− |

|

|

|

|

|

|

|

|

|

|

|

+TS . |

(17) |

||||||

|

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

απd |

|

α |

|

|

|

α |

|

|

|

|

|

α |

|

|||||||

|

|

|

|

th |

|

L |

sh |

|

|

L |

|

+ch |

|

L |

|

|

|

|||

|

|

|

κδ |

κδ |

κδ |

|

|

|||||||||||||

|

|

|

|

|

2 |

|

|

|

1 |

|

|

1 |

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

В этой формуле L2= L – L1 – протяженность участка без внутренних источников. Максимальная температура датчика

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

q |

|

|

|

|

|

|

|

|

|

|

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Tm = |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

+TS . (18) |

|||

|

|

|

|

|

|

|

|

|

|

|

1− |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

απd |

|

|

α |

|

|

|

α |

|

|

|

α |

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

th |

|

|

|

L |

sh |

|

L |

|

+ch |

|

L |

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

κδ |

κδ |

κδ |

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2 |

|

|

1 |

|

|

1 |

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Подставляя эту формулу в (14), получаем после преобразований |

|

|

|

|

||||||||||||||||||||||||||

где |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

q =P0/[L1(1+∆1)], |

|

|

|

(19) |

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

d |

|

|

|

|

|

|

|

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

∆1 |

|

|

|

− |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

. |

|

|

|

|

|

|

|

|

|

4L |

|

α |

|

|

|

|

α |

|

|

|

|

|

|

α |

|

|

|

|

|

|

|

|

|

|

||||||

= |

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||

|

|

1 |

|

|

th |

|

L |

sh |

|

|

L |

|

+ch |

|

|

|

L |

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

κδ |

κδ |

κδ |

|

|

|

|

|

|

|

|

|

|||||||||||||||

|

|

|

|

|

|

2 |

|

|

1 |

|

|

|

1 |

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Теплоотвод при конвективном теплообмене линейно связан с температурой охлаждаемой поверхности. Исходя из этой особенности, среднее значение температуры,

определяющее эквивалентный поток тепла, может быть найдено интегрированием по длине активного участка

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

L1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

= |

1 |

∫Tdx . |

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

T |

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

L1 |

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

0 |

|

|

|

|

|

||

По результатам интегрирования получаем: |

|

|

|

|

|

|||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

q |

|

|

|

|

1 |

|

|

|

|

|

|

|

|

|

|

1 |

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

T =Td = |

|

|

− |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

+TS |

(20) |

|||||||||||||

|

|

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||

απd |

|

α |

|

|

|

|

α |

|

|

|

|

|

|

|

α |

|

||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

L |

|

th |

|

|

|

L |

|

+cth |

|

L |

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

kδ |

|

kδ |

kδ |

|

|

|||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

|

|

|

|

2 |

|

|

|

1 |

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Сокращенная запись этого уравнения: |

|

|

|

|

|

|||||||||||||||||||||||||||

|

|

|

1 |

|

|

|

|

|

|

|

|

|

|

|

1 |

|

(Td - TS)απdL1 = P0(1 – ∆2)/(1+ ∆1), |

|||||||||||||||

где ∆2 = |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

. |

|

|

|

|

|

|

|

|

||||||

α |

|

|

|

|

|

|

α |

|

|

|

|

|

|

α |

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

L |

|

th |

|

|

L |

|

+cth |

|

|

L |

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

κδ |

|

κδ |

κδ |

|

|

|

|

|

|

|

|

|

||||||||||||||||||

|

|

|

1 |

|

|

2 |

|

|

|

|

|

1 |

|

|

|

|

|

|

|

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Выполненный анализ условий теплообмена датчиков с газовым потоком создает возможности для уточненной оценки скоростных параметров потока по результатам температурных показаний датчиков заданной геометрии.

В соответствии с условиями эксплуатации электрическая мощность, подводимая к датчику P1, поддерживается строго постоянной. Достаточно строго контролируются показания пассивного и активного датчиков (TS1 и Th).

С учетом значений поправочных коэффициентов δR, kTS и Rt для конкретного датчика по формулам (5а) и (4) находим уточненное значение температуры газового потока TS и наружной стороны стенок активного датчика Td.

По этим данным находим по формуле (5) в первом приближении значение мощности, отводимой газовым потоком, P0 и по формуле (1) соответствующее значение коэффициента теплоотдачи α. После этого можно рассчитать поправочные коэффициенты ∆1 и ∆1, а затем –

уточненное значение коэффициента теплоотдачи: |

|

P0 (1−∆2 ) |

|

||

α = |

|

|

|||

πdL (1+∆ |

)(T −T ) |

. |

(21) |

||

|

1 |

1 |

d S |

|

|

В отдельных случаях можно ускорить расчет поправочных коэффициентов, если учесть, что при больших значениях аргумента гиперболических функций (если, по крайней

мере [  α/(kδ) ]L1 > 40, когда sh(x) и ch(x) → ∞, th(x) и cth(x) ≈ 1)

α/(kδ) ]L1 > 40, когда sh(x) и ch(x) → ∞, th(x) и cth(x) ≈ 1)

∆1 ≈ d/(4L1), |

|

(19а) |

|||

∆2 ≈ |

|

1 |

|

. |

(20а) |

|

α |

|

|||

|

2 |

|

L |

|

|

κδ |

|

||||

|

|

1 |

|

|

|

|

|

|

|

|

|

Как уже отмечалось, теплоотдача обеспечивается не только принудительной, |

но и |

||||

свободной конвекцией. Коэффициент теплоотдачи свободной конвекцией αс рассчитывается по формуле (12). Зная величину αс, находим коэффициент теплоотдачи газовым потоком (αk = α - αс) и соответствующее значение критерия Нуссельта Nuk = αkd/λ для принудительного охлаждения. По найденному значению критерия Нуссельта методом последовательных приближений несложно рассчитать критерий Рейнольдса

|

|

Nuk |

1/m |

|

|

|

|

|

|

|

|

Prn (Pr/ Pr )0,25 |

||

Re = C |

k |

|

||

|

d |

|

||

и соответствующее значение скорости газового потока в области расположения датчика

V = Re µ/(dρ).

Для определения средней по сечению газопровода скорости необходимо учесть распределение скоростей по радиусу газопровода. В результате обработки данных, представленных, в частности, в [10] в широком диапазоне скоростного режима при

турбулентном потоке |

|

V(r) ≈ V0[1 – (2r/D0)nr]kr. |

(22) |

В этой формуле V0 – скорость на оси (r = 0). Показатели степени в формуле (22), установленные по данным [10] применительно к характерным условиям, возникающим в существующих промышленным газопроводах, составляют nr = 1,5 ; kr = 0,15.

Таким образом, средняя по сечению скорость

|

|

|

|

|

4V0 |

|

D / 2 |

|

|||

|

|

|

= |

|

0 |

[1−(2r / D )nr ]kr rdr . |

|||||

V |

|

||||||||||

πD2 |

|

∫0 |

|||||||||

|

|

|

|

|

|

0 |

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

0 |

|

|

|

|

|

Интегрирование этого выражения дает: |

|

||||||||||

|

|

|

|

|

|

2V |

|

|

Γ(α +1) −Γ(β +1) |

|

|

|

|

|

|

|

|

||||||

|

V = |

0 |

|

|

Γ(α + β +2) |

, |

|||||

|

nr |

|

|||||||||

|

|

|

|

|

|

|

|

|

|||

где α = (2/nr-1), β = kr. |

|

||

После подстановки табличных значений Γ-функции при nr=1,5 и kr = |

0,15 |

||

|

V |

= 0,848 V0 /[1 − (2r / D 0 )1,5 ]0,15 , |

(23) |

В соответствии с обозначениями, принятыми на рис.2 . |

|

||

(2r/D0) = 1 – 2h/D0, где h = L2 + L1/2 – расстояние от корпуса газопровода до центральной части нагревателя активного датчика.

Соответствующий массовый расход газа |

|

||||

Vm = |

|

(ρπD02)/4, |

(24) |

||

V |

|||||

Объемный расход, нормированный к давлению 1 атм. и температуре 200С (293 К), |

|

||||

Qm = 3600*293* |

|

ρπD02/[4(273+TS)], |

(25) |

||

V |

|||||

Процесс вычисления параметров газового потока реализован в виде компьютерной программы, введенной в контроллер расходомера.

Для оценки поправочных коэффициентов δR, kTS и Rt составлена и реализована специальная программа, позволяющая рассчитать их численные значения сопоставляя расчетные данные скоростных параметров газового потока с результатами контрольных испытаний, выполненных на стационарной установке.

Особенности измерения скоростных параметров газового потока с произвольно заданным компонентным составом

Точность оценки скорости газового потока в значительной мере зависит от точности задания теплофизических параметров газа. Установки СУРГ 1.000 и СУРГ 1.000-Ех спроектированы для измерений скоростных параметров газовых потоков различного состава: воздуха, азота, окиси углерода, углекислого газа, водорода, углеводородных соединений (алканы, олефины), водяных паров, сероводорода и их смесей. Возможно включение в состав исследуемых газов и других компонентов. Необходимые сведения по этим газам представлены в [5, 7 - 9]. Эти данные должны быть введены в контроллер при настройке расходомера. Однако в процессе эксплуатации может меняться температура и рабочее давление газа. Поэтому в программу контроллера данные о теплофизических параметрах вводятся в виде коэффициентов, отражающих эмпирические зависимости этих параметров от давления и температуры газовой смеси.

Как показывает анализ справочного материала, для теплопроводности и вязкости применимо линейное соотношение

y = a (T+273) + b, |

(26) |

для теплоемкости – параболическое: |

|

Cp =a*(T+273)+b+c*(T+273)2, |

(27) |

для плотности газа справедлива формула (10).

Чтобы учесть влияние давления значения коэффициентов a, b и с в формулах (26) и (27), описывающих температурную зависимость коэффициентов теплопроводности, вязкости и удельной теплоемкости, необходимо указывать при давлениях 1 атм. (a1, b1, c1 ) и 20 атм. (a20, b20, c20 ). Соответствующие значения коэффициентов при произвольном давлении p рассчитываются по формулам:

a = [( a20 - a1)*p + 20* a1- a20 ]/19; b = [( b20 - b1)*p + 20* b1- b20 ]/19;

c = [( c20 - c1)*p + 20* c1- c20 ]/19. (30)

Для смеси газов из N компонентов коэффициенты, определяющие теплофизические свойства газов, в силу аддитивности параметров, могут рассчитываться по следующим формулам:

При расчете результирующего значения плотности:

|

N |

|

|

|

vt |

= ∑ni vti , |

ρ = p/[vt(273+TS)]. |

(31) |

|

|

i=1 |

|

|

|

При расчете результирующего значения вязкости и теплопроводности: |

|

|||

|

N |

|

N |

|

a = ∑ni |

ai, |

b = ∑ni bi . |

(32) |

|

|

i=1 |

|

i=1 |

|

При расчете параметров теплоемкости: |

|

|

|

|

N |

|

|

N |

N |

a = vt ∑ni |

ai /vti, |

b = |

vt ∑ni bi /vti, с = vt |

∑ni сi /vti . (33) |

i=1 |

|

|

i=1 |

i=1 |

В этих формулах ni – доля данной компоненты в смеси газов. Соотношения (26) – (33) введены в программный комплекс контроллера.

Эксплуатационные параметры, возможные пути оптимизации конструкции расходомера

Исследование эксплуатационных характеристик разработанной конструкции расходомера производилась применительно к датчику со следующими особенностями конструкции и электрического режима. Подводимая мощность P1 = 0,3 Вт ; длина нагреваемого участка активного датчика L1 = 4 см; ненагреваемого – L2 = 3,4 см; толщина стенок датчика δ = 0,3 мм; коэффициент теплопроводности материала стенок (сплав 1Х18Н10Т) k = 14,6 Вт/(м·град); диаметр датчика d = 7 мм; диаметр газопровода D0 = 200 мм.

В этих условиях

V ≈ |

µ |

|

P0 |

|

|

|

|

1/ m |

|

|

|

|

|

|

|

|

|

. |

|

|

|

−∆Td −TS )(Pr/ Prd ) |

0,25 |

Ck |

λPr |

n |

|||

|

ρd L1π(Th |

|

|

|

|||||

Если теперь обозначить через ε = ∆(Th – TS)/ (Th – TS) – погрешность измерения температуры и учесть, что ε << 1, получим, что соответствующее значение погрешности определения скорости газового потока ∆Vm /Vm ≈ ε /m. Таким образом, при ε = 0.02 и m = 0,6 получим ∆Vm /Vm ≈ 3,34 %.

По результатам контрольных испытаний установлено, что поправочные коэффициенты для исследуемого образца составляют: δR = 9,7 К/Вт; kTs = 0,05; Rt = 63 К/Вт.

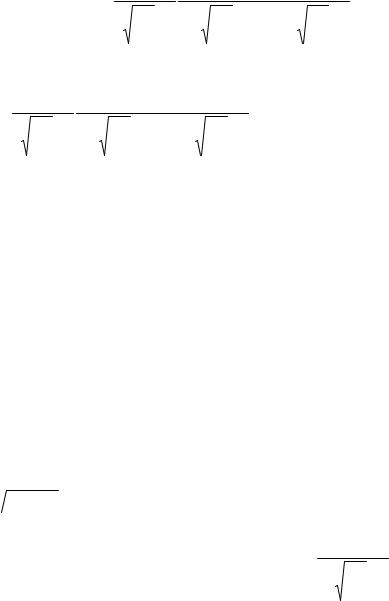

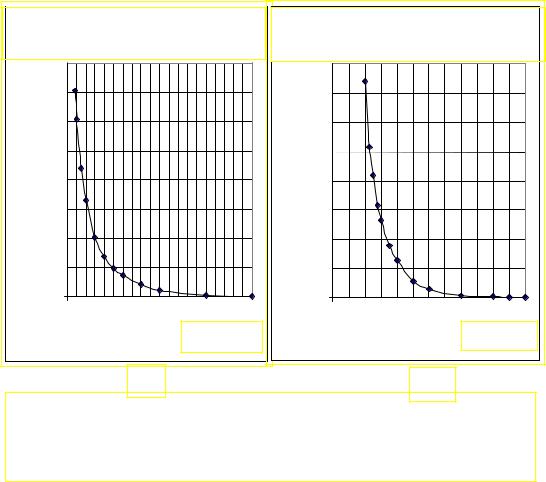

Анализ выполнен применительно к атмосферному воздуху и двум вариантам газового состава (рис.3):

смесь 1

CO - 31%, H2 - 12%, CH4 – 0,4%, CO2 – 18%, N2 - 38,6%;

смесь 2

CO - 25%, H2 - 1%, CH4 – 0,2%, CO2 – 10%, N2 - 63,8%.

Давление газа принималось равным 1 атм; средняя температура газа +200С.

V,м/с |

|

|

|

|

|

|

25 |

|

|

|

|

|

|

20 |

|

|

|

|

|

|

15 |

|

|

|

воздух |

|

|

|

|

|

смесь 1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

смесь 2 |

|

|

10 |

|

|

|

|

|

|

5 |

|

|

|

|

|

|

0 |

|

|

|

|

|

|

0 |

2 |

4 |

6 |

8 |

10 |

12 |

|

|

|

|

|

Th – TS |

|

Рис.3. Расчетная зависимость, связывающая скорость потока с разностью температур между активным и пассивным датчиком

Как видно из графика, ход зависимости имеет очень крутой начальный участок, соответствующий большим скоростям газовых потоков, и область медленных изменений, когда скорость потока небольшая. Эти особенности сохраняются для различных по составу газовых смесей и подтверждаются экспериментальными исследованиями.

Наибольшая погрешность соответствует участку с максимальной крутизной, где температура меняется слабо.

При малых изменениях температуры такие факторы, как неравномерность нагрева стенок по длине датчика, теплоотвод с торцевой стороны и теплообмен между активным и пассивным датчиками оказывают пренебрежимо малое влияние на ход зависимости.

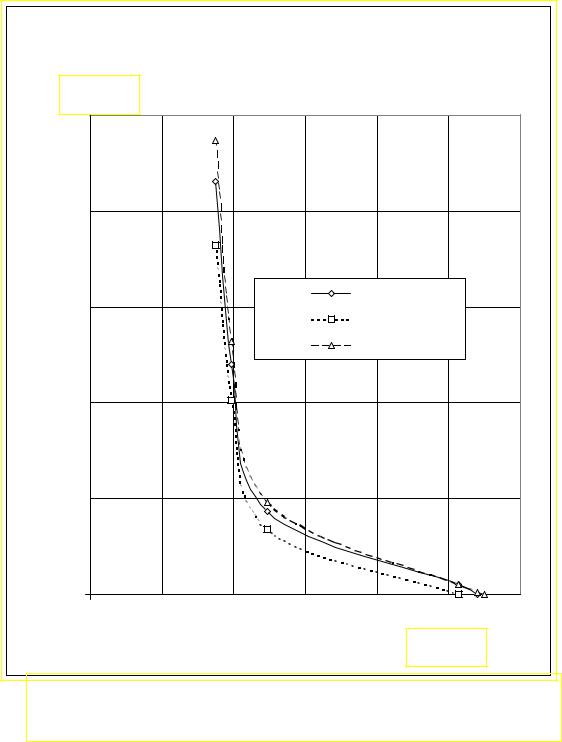

Возможность расширения диапазона измерения и повышения точности контроля газовых потоков оценивались по результатам контрольных расчетов для приборов с различными габаритами элементов конструкции и различной мощностью, подводимой к нагревателю (P1).

Как показал анализ, наибольшее влияние на параметры устройства оказывает повышение электрической мощности активного датчика и снижение его поперечных размеров (рис.4).

|

Воздух |

|

|

|

Воздух |

|

|

p = 1 атм, TS= 200C, P1= 1 Вт, d = 7 мм |

p = 1 атм, TS= 200C, P1= 0,3 Вт, d = 2 мм |

||||||

V,м40/c |

|

|

|

|

V,м40/с |

|

|

35 |

|

|

|

|

35 |

|

|

30 |

|

|

|

|

30 |

|

|

25 |

|

|

|

|

25 |

|

|

20 |

|

|

|

|

20 |

|

|

15 |

|

|

|

|

15 |

|

|

10 |

|

|

|

|

10 |

|

|

5 |

|

|

|

|

5 |

|

|

0 |

|

|

|

|

0 |

|

|

10 |

15 |

20 |

25 |

30 |

2 |

7 |

12 |

|

|

|

Th – TS |

|

|

|

Th – TS |

|

|

а) |

|

|

|

б) |

|

Рис.4. К оценке влияния конструктивных факторов на параметры градуировочной зависимости расходомера

Окончательное заключение о возможных путях оптимизации может быть сформулировано только с учетом особенностей газового состава и технологических возможностей производства приборов.

Библиографический список

1.Азимов Р.К., Азимов А. Тепловые преобразователи направления потока и расхода газов и жидкостей. – М.: Энергоатомиздат, 1993.

2.Расходомер газа массовый СУРГ и СУРГ 1.000-Ех. Руководство по эксплуатации. Шибболет, 2000 г.

3.Тепло- и массообмен. Технический эксперимент: Справочник/ Е.В. Аметистов, В.А. Григорьев, Б.Т. Емцев и др. Под общ. ред. В.А. Григорьева и В.М. Зорина. – Энергоиздат. 1982.

4.Михеев М.А., Михеева И.М. Основы теплопередачи, Энергия. 1973.

5.Варгафтик Н.Б. Справочник по теплофизическим свойствам газов и жидкостей. – М.: Изд-во «Наука», 1972.

6.Теплопроводность твердых тел: Справочник/ А.С. Охотин, Р.П. Боровикова, Т.В. Нечаев, А.С. Пушкарский; Под ред. А.С. Охотина. М.: Энергоатомиздат, 1984.

7.Физические величины: Справочник/ А.П. Бабичев и др., Под ред. И.С. Григорьева, Е.З. Мейлихова. – Энергоатомиздат, 1991.

8.Голубев И.Ф., Гнездилов Н.Е. Вязкость газовых смесей. М.: Изд-во стандартов. 1971.

9.Теплопроводность жидкостей и газов: Справочные данные. ГССД/ Н.Б. Варгафтик

,Л.П. Филлипов, А.А. Тарзиманов, Е.Е. Тоцкий. М.: Изд-во стандартов, 1978.

10.Дейч М.Е. Техническая газодинамика. М. – Л., Госэнергоиздат, 1961.