- •Кафедра «Технология металлов»

- •Методические указания к самостоятельному выполнению семестрового задаия по теме «термообработка деталей сельскохозяйственных машин» Челябинск 2011

- •1.Общие положения и рекомендации по выбору режима термической обработки

- •Отжиг стали

- •1.2. Закалка стали

- •Отпуск стали

- •2. Поверхностное упрочнение стальных деталей термической и химико-термической обработкой

- •3. Порядок выполнения задания

- •4. Варианты заданий для самостоятельной работы Разработать и рассчитать режим полного цикла термообработки

- •5. Задачи Задача №5.1.

- •Задача №5.2.

- •Задача №5.3.

- •Задача №5.4.

- •Задача №5.5.

- •Задача №5.6.

- •Задача №5.7.

- •Задача №5.8.

- •Задача №5.9.

- •Задача №5.10.

- •Задача №5.11.

- •Задача №5.12.

- •Задача №5.13.

- •Задача №5.14.

- •Задача №5.15.

- •Задача №5.16.

- •Задача №5.17.

- •Задача №5.18.

- •Задача №5.19.

- •Задача №5.20.

- •Задача №5.21.

- •Задача №5.22.

- •Задача №5.23.

- •Задача №5.24.

- •Задача №5.25.

- •Задача №5.26.

- •Задача №5.27.

- •Задача №5.28.

- •Задача №5.29.

- •Задача №5.30.

- •Задача №5.31.

- •Задача №5.32.

- •Задача №5.33.

- •Задача №5.34.

- •Задача №5.35.

- •Задача №5.36.

- •Задача №5.37.

- •Задача №5.38.

- •Задача №5.39.

- •Задача №5.40.

- •Задача №5.41.

- •Рекомендуемая литература

МИНИСТЕРСТВО СЕЛЬСКОГО ХОЗЯЙСТВА РОССИЙСКОЙ ФЕДЕРАЦИИ

Д ЕПАРТАМЕНТ

НАУЧНО-ТЕХНОЛОГИЧЕСКОЙ ПОЛИТИКИ И

ОБРАЗОВАНИЯ

ЕПАРТАМЕНТ

НАУЧНО-ТЕХНОЛОГИЧЕСКОЙ ПОЛИТИКИ И

ОБРАЗОВАНИЯ

Ф ЕДЕРАЛЬНОЕ

ГОСУДАРСТВЕННОЕ ОБРАЗОВАТЕЛЬНОЕ

ЕДЕРАЛЬНОЕ

ГОСУДАРСТВЕННОЕ ОБРАЗОВАТЕЛЬНОЕ

УЧРЕЖДЕНИЕ ВЫСШЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ

« ЧЕЛЯБИНСКАЯ

ГОСУДАРСТВЕННАЯ АГРОИНЖЕНЕРНАЯ АКАДЕМИЯ»

ЧЕЛЯБИНСКАЯ

ГОСУДАРСТВЕННАЯ АГРОИНЖЕНЕРНАЯ АКАДЕМИЯ»

Кафедра «Технология металлов»

Утверждаю

Проректор по УР

К.Сазонов

Методические указания к самостоятельному выполнению семестрового задаия по теме «термообработка деталей сельскохозяйственных машин» Челябинск 2011

Методические указания предназначены для студентов очного и заочного отделений, по направлениям подготовки 110800 «Агроинженерия», 190600 «Эксплуатация транспортно-технологических машин и комплексов», 260100 «Продукты питания из растительного сырья», 190100 «Наземные транспортно-технологические комплексы». Методические указания соответствуют программе курса дисциплины «Материаловедение. Технология конструкционных материалов»

Составитель Годлевская Е.В. – канд. Пед. Наук, доцент (ЧГАА)

Рецензенты

Ответственный за выпуск

Введение

Цель данной работы научиться правильно разрабатывать технологию и режим термообработки деталей машин (температуру нагрева, продолжительность выдержки в печи, скорость охлаждения). Определять режим отпуска согласно требуемых свойств (в данной работе «контролирующим» свойством будет твёрдость), знать цель и особенность каждого из выбранных видов термообработки.

Письменное оформление домашнего задания выполняется на формате А4 на одной стороне и начинается титульным листом, а заканчивается технологической картой (см. приложение).

Защита домашнего задания принимается преподавателем кафедры «Технология металлов» выдавшим задание или назначенным заведующим кафедрой.

1.Общие положения и рекомендации по выбору режима термической обработки

Термической обработкой называют совокупность операций нагрева, выдержки и охлаждения металлических сплавов, находящихся в твёрдом состоянии, для изменения их структуры и получения нужных физико-механических свойств.

Термической обработке подвергают детали и инструменты для повышения твёрдости, прочности и износостойкости, а также заготовки (поковки, отливки и др.) для подготовки к механической обработке.

Как правило, общая схема термической обработки детали представляется в такой последовательности: ОТЖИГ-ЗАКАЛКА-ОТПУСК.

Отжиг стали

Отжиг применяется для получения равновесной структуры с целью снятия внутренних напряжений, снижения твёрдости, повышения пластичности и вязкости стали, улучшения её обрабатываемости резанием, измельчения зерен для подготовки к последующей закалке.

Рассмотрим наиболее применяемые для этих целей полный, неполный и изотермический отжиг.

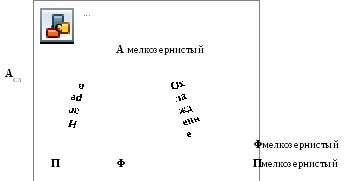

ПОЛНЫЙ ОТЖИГ. Основан на фазовой перекристаллизации, приводящей к измельчению зерна и стали (рисунок 1). При полном отжиге устраняется волокнистая структура, образующаяся в процессе прокатки или ковки, происходит снятие внутренних напряжений, что приводит к повышению пластичности изделия и облегчает получение изделий холодной штамповкой, резанием. Такой отжиг применяется для доэвтектоидных сталей (т.е. сталей, содержащих менее 0,8% углерода). Полный отжиг заключается в нагреве доэвтектоидной стали на 30…50ºС выше температуры, соответствующей точке АС3 выдержке при этой температуре для полного прогрева и завершения фазовых превращений в объеме металла и последующего медленного охлаждения со скоростью 150…200ºС/ч – для углеродистых и 30…100ºС/ч – для легированных сталей (или охлаждение вместе с печью).

Рисунок 1- Превращения, происходящие в стали при полном отжиге.

При нагреве из исходной структуры феррит + перлит образуется аустенит, характеризующийся мелким зерном и, поэтому, при охлаждении, зерна образующейся феррито-перлитной структуры получаются также мелкими. Продолжительность отжигазависит от размера детали и может быть в пределах 2…20 часов (для небольших деталей обычно 1…4 часа). Для расчетов можно ориентировочно принять отж 3 времени закалки.

НЕПОЛНЫЙ ОТЖИГ. Широко применяют для заэвтектоидных сталей (т.е. сталей, содержащих более 0,8% углерода). Эти стали нагревают до температуры выше точки АС1 на 30…50ºС, что вызывает практически полную перекристаллизацию и позволяет получить зернистую (сфероидальную) форму перлита вместо пластинчатой.

Рисунок 2- Превращения, происходящие в стали при неполном отжиге.

Такой отжиг называется сфероидизацией или отжигом на зернистый перлит. После неполного отжига эвтектоидные и заэвтектоидные стали обладают наилучшей обрабатываемостью резанием, т.е. возможно применение больших скоростей резания и достигается высокая чистота поверхности. Отжигу на зернистый перлит подвергаются также тонкие листы и прутки из низко-и среднеуглеродистой стали перед холодной штамповкой или волочением для повышения пластичности.

ИЗОТЕРМИЧЕСКИЙ ОТЖИГ. В ОСНОВНОМ ПРИМЕНЯЮТ ДЛЯ ЛЕГИРОВАННЫХ ЦЕМЕНТУЕМЫХ СТАЛЕЙ (ЗАГОТОВОК, НЕБОЛЬШИХ РАЗМЕРОВ). Он состоит из нагрева легированной стали, как и для полного отжига (т.е. АС3+30…50ºС), в сравнительно быстром охлаждении до температуры ниже точки А1 (обычно 660…630ºС). При этой температуре назначают изотермическую выдержку 3…6 ч, после чего следует охлаждение на воздухе. Преимущество такого отжига – сокращение длительности процесса, особенно для легированных сталей, которые для заданного снижения твёрдости приходится охлаждать очень медленно; второе преимущество – получение более однородной феррито-перлитной структуры. Нагрев осуществляют в печах с контролируемой атмосферой.