- •Основы взаимозаменяемости

- •Управления качеством и машиноведения

- •Содержание

- •Предисловие

- •1. Основные понятия и определения

- •Средства измерения

- •Методы измерения

- •Погрешности измерений

- •Плоскопараллельные концевые меры длины

- •Измерение и контроль размеров универсальными приборами

- •2. Единая система допусков и посадок гладких соединений

- •3. Методика выполнения работы

- •3.1. Исходные данные

- •3.2. Порядок проведения работы

- •3.3. Форма отчета

- •Лабораторная работа № 2 контроль точности размеров гладких отверстий индикаторным нутромером

- •1. Цель работы

- •2. Краткая теоретическая часть

- •3. Методика выполнения работы

- •3.1. Исходные данные

- •3.2. Порядок проведения работы

- •3.3. Форма отчета

- •Лабораторная работа № 3 измерение размеров деталей штангенинструментами

- •1. Цель работы

- •2. Краткая теоретическая часть

- •3. Методика выполнения работы

- •3.1. Исходные данные

- •3.2. Порядок проведения работы

- •3.3. Форма отчета

- •3. Методика выполнения работы

- •3.1. Исходные данные

- •3.2. Порядок проведения работы

- •3.3. Форма отчета

- •3. Методика выполнения работы

- •3.1. Исходные данные

- •3.2. Порядок проведения работы

- •3.3. Форма отчета

- •4. Нормирование точности подшипников качения и втулок подшипников скольжения

- •3. Методика выполнения работы

- •3.1. Исходные данные

- •3.2. Порядок проведения работы

- •3.3. Форма отчета

- •Лабораторная работа № 7 контроль точности наружного кольца подшипника качения на стойке с помощью микрокатора

- •1. Цель работы

- •2. Краткая теоретическая часть

- •Основные метрологические характеристики микрокаторов

- •3. Методика выполнения работы

- •3.1. Исходные данные

- •3.2. Порядок проведения работы

- •3.3. Форма отчета

- •5. Взаимозаменяемость гладких калибров

- •Лабораторная работа № 8 контроль точности размеров деталей с помощью перенастраимого калибра

- •1. Цель работы

- •2. Краткая теоретическая часть

- •3. Методика выполнения работы

- •3.1. Исходные данные

- •3.2. Порядок выполнения работы

- •3.3. Форма отчета

- •Лабораторная работа № 9 измерение гладкого калибра-пробки с помощью микрокатора

- •1. Цель работы

- •2. Краткая теоретическая часть

- •3. Методика выполнения работы

- •3.1. Исходные данные

- •3.2. Порядок проведения работы

- •3.3. Форма отчета

- •6. Нормирование точности угловых размеров. Взаимозаменяемость конических соединений

- •Лабораторная работа № 10 контроль углов шаблона и ласточкиного хвоста транспортирным и универсальным угломерами

- •1. Цель работы

- •2. Краткая теоретическая часть

- •3. Методика выполнения работы

- •3.1. Исходные данные

- •3.2. Порядок проведения работы

- •3.3. Форма отчета

- •7. Взаимозависимость резьбовых соединений

- •Лабораторная работа № 11 контроль точности наружной резьбы на малом инструментальном микроскопе

- •1. Цель работы

- •2. Краткая теоретическая часть

- •3. Методика выполнения работы

- •3.1. Исходные данные

- •3.2. Порядок проведения работы

- •3.3. Форма отчета

- •Приложения

- •1. Форма титульного листа отчета

- •Основы взаимозаменяемости

- •2. Нормальные размеры

- •Значение нормальных размеров (гост 6636-69*)

- •3. Допуски размеров

- •Значение допусков размеров, мкм

- •4. Схема расположения основных отклонений валов и отверстий в есдп

- •5. Значения основных отклонений валов и отверстий

- •Значения основных отклонений валов, мкм (верхние отклонения со знаком «–»)

- •Значения основных отклонений валов, мкм

- •Значения основных отклонений отверстий, мкм

- •Значения основных отклонений отверстий, мкм (верхние отклонения)

- •Значения основных отклонений отверстий, мкм (верхние отклонения со знаком «–»)

- •6. Допуски торцевого и радиального биений

- •Допуски торцевого биения

- •Допуски радиального биения, мкм

- •7. Подшипники радиальные и радиально-упорные

- •Предельные отклонения наружного и внутреннего диаметра

- •8. Допуски и отклонения калибров

- •Значения допусков и отклонений калибров, мкм (гост 24853-81)

- •9. Нормальные углы и допуски углов

- •Нормальные углы по гост8908-81

- •Допуски углов (округление – ат) по гост 8908-81

- •10. Показатели точности метрических резьб

- •Номинальные размеры метрических резьб по гост 24705-81

- •Допуски среднего диаметра болта Td2 по гост 16093-81, мкм

- •Основные отклонения среднего диаметра резьбовых изделий по гост 16093-81, мкм

- •Предельные отклонения угла наклона боковой стороны

- •Библиографический список

3. Методика выполнения работы

3.1. Исходные данные

Измерительные или контрольные инструменты и приборы – штангенциркуль, блок концевых мер длины, микрокатор в стойке.

Измеряемое или контролируемое изделие – подшипник качения.

3.2. Порядок проведения работы

1. Измерить наружное кольцо подшипника штангенциркулем и округлить полученное значение до целого значения в мм.

Набрать блок концевых мер длины соответствующий номинальному размеру подшипника.

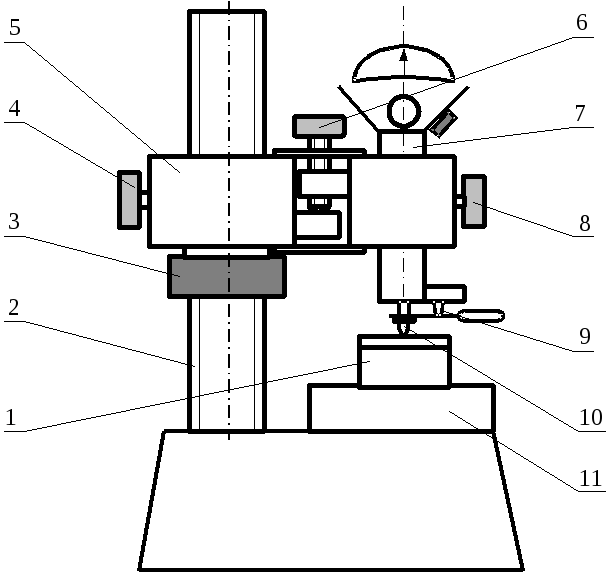

2. Установить блок концевых мер 1 на столик 11 измерительной стойки (рис. 26).

3. Предварительно ослабив винт 4, плавным движением гайки 3, которая движется по колонке 2, опустить подвижную часть стойки 5 вместе с микрокатором 7, до контакта измерительного наконечника 10 с установленным блоком мер. После того как стрелка микрокатора начнет двигаться зафиксировать подвижную часть стойки винтом 4.

4. Винтом точной подстройки 6 добиться, чтобы стрелка микрокатора показывала нулевое значение.

Для проверки правильности настройки рекомендуется, пока блок мер еще находится на измерительном столике, несколько раз нажать на арретир 9. Если стрелка возвращается в нулевое значение, то настройка произведена правильно. Если стрелка прибора сместится с установленного значения, необходимо проверить крепление стопорных винтов 4 и 8 и снова установить стрелку на нулевое значение.

Рис. 26. Микрокатор в стойке

5. Измерить наружный диаметр подшипника, для чего установить его на измерительный столик под измерительный наконечник. Для определения диаметра подшипника (наибольшего значения) его необходимо перемещать или перекатывать по столику прибора. Отсчет по шкале прибора производить в момент, соответствующий максимальному показанию с учетом знака. Измерять диаметр подшипника следует не менее четырех раз.

6. Дать заключение о годности подшипника, для чего построить поля допусков подшипника качения как на рис. 25, пользуясь таблицей П9.1.

7. Оформить отчет по работе согласно прилагаемой форме.

3.3. Форма отчета

|

1. Наименование работы |

| ||||

|

2. Цель работы |

| ||||

|

3. Данные о приборе |

4. Данные о подшипнике | ||||

|

Наименование |

|

Маркировка |

| ||

|

Пределы измерения прибора, мм |

|

Номинальный размер, мм |

| ||

|

Пределы измерения по шкале, мкм |

|

Предельные отклонения D |

| ||

|

Цена деления, мкм

|

|

Предельные размеры Dm |

| ||

|

5. Схема измерения (рис. 26) |

6. Результаты контроля | ||||

|

№ |

Отклонения, мкм | ||||

|

1 |

| ||||

|

2 |

| ||||

|

3 |

| ||||

|

4 |

| ||||

|

Ср. |

| ||||

|

7. Схема расположения поля допуска | |||||

|

8. Заключение о годности | |||||

5. Взаимозаменяемость гладких калибров

Контроль – это частный случай измерения, при котором устанавливается соответствие физической величины допускаемым предельным значениям, при этом действительный размер физической величины не определяется.

В массовом и серийном производствах для контроля размеров деталей и взаимного расположения поверхностей широко используются бесшкальные измерительные средства – калибры, с помощью которых осуществляется разбраковка деталей на годные, поправимый и непоправимый брак.

В настоящее время разработана система стандартов, регламентирующих требования к калибрам, предназначенным для контроля: цилиндрических отверстий и валов, цилиндрических и конических резьб, шпоночных соединений, прямобочных и эвольвентных шлицевых соединений, конусов, расположения поверхностей деталей, глубин и уступов.

По назначению калибры подразделяются на: рабочие калибры, применяемые для контроля изделий в процессе их изготовления; калибры контролера, применяемые для контроля изделий работниками ОТК; приемные калибры, применяемые для приемки готовой продукции представителями заказчика; контрольные калибры для контроля калибров; установочные калибры, применяемые для установки рабочих калибров и измерительных средств.

По форме измерительных поверхностей калибры делятся на комплексные калибры и поэлементные. У комплексных калибров измерительная поверхность имеет форму, подобную форме сопрягаемой с нею детали. Такая форма гарантирует собираемость контролируемой и сопрягаемой деталей.

По конструктивным признакам калибры подразделяются на однопредельные (только с проходной или непроходной стороной), двухпредельные, имеющие проходную и непроходную стороны, односторонние (обе стороны калибра расположены на одном конце калибра) и двухсторонние.

При массовом контроле используют специальные контрольные автоматы, а также настраиваемые электроконтактные преобразователи, которые позволяют значительно повысить производительность контрольных операций.