- •Контрольные вопросы к работе

- •Изучение работы циклона

- •Контрольные вопросы к работе

- •Определение констант фильтрования

- •Контрольные вопросы

- •Изучение гидродинамики псевдоожиженного слоя.

- •Контрольные вопросы

- •Изучение гидродинамики фонтанирующего слоя

- •Контрольные вопросы

- •Гидравлические испытания кожухотрубного теплообменника

- •Контрольные вопросы:

Лабораторная работа № 1

Определение затрат мощности на перемешивание в аппарате с мешалкой

Цель работы:

1)Изучение основных типов быстроходных перемешивающих устройств.

2)Экспериментальное определение затрат мощности на перемешивание.

3)Установление явного вида критериальной зависимости критерия мощности от модифицированного критерия Рейнольдса.

Основы теории

Перемешивание – процесс многократного перемещения макроскопических объёмов неоднородной системы под действием импульса, передаваемого от механического устройств, жидкости или газа.

Процессы перемешивания находят широкое применение в пищевой, химической, микробиологической и других отраслях промышленности для приготовления суспензий, эмульсий, растворов, а также для интенсификации тепло-и массообмена в различных технологических процессах, таких как кристаллизация, абсорбция, экстрагирование и т.д. Рассматривая физическую природу этих процессов, можно выделить несколько групп явлений, которые непосредственно связаны с перемешиванием:

смешивание взаимно растворимых жидкостей;

выравнивание температуры в объеме перемешиваемых сред;

распределение взвешенных частиц в объеме жидкости или предотвращение их осаждения;

диспергирование пузырьков газа (капель жидкости) в жидкости;

интенсификация тепло- и массообмена.

Различают следующие способы перемешивания: механический; пневматический (сжатыми газами); циркуляционный; пульсационный (вибрационный); струйный (с помощью сопел) и др.

В промышленной практике наиболее распространенным способом является механический, осуществляемый в аппаратах с вращающимися мешалками.

Наиболее важными характеристиками перемешивающих устройств, которые могут быть положены в основу их сравнительной оценки, являются:

эффективность перемешивающего устройства;

интенсивность его действия.

Эффективность перемешивающего устройства характеризует качество проведения процесса перемешивания и может быть выражена по-разному в зависимости от цели перемешивания. Например, в процессах получения суспензий эффективность перемешивания характеризуется степенью равномерности распределения твердой фазы в объеме аппарата; при интенсификации тепловых и диффузионных процессов – отношением коэффициентов тепло- и массоотдачи при перемешивании и без него.

Интенсивность перемешивания – время, за которое достигается заданный результат (степень однородности, выравнивание температур по всему объему и т. п.), то есть чем выше интенсивность перемешивания, тем меньше времени требуется для достижения заданного эффекта перемешивания.

Практика показывает, что большинство задач перемешивания может быть успешно решено путем использования ограниченного числа конструкций мешалок. При этом для отдельных типов мешалок существуют наиболее характерные области применения и диапазоны геометрических соотношений размеров.

По скоростному признаку все мешалки можно разделить на две группы:

быстроходные (пропеллерные, турбинные и др.),у которых окружная скорость концов лопастей порядка 10 м/с, а отношение диаметра аппарата к диаметру мешалки D/dм>3;

тихоходные (лопастные, рамные, якорные и др.) с окружной скоростью порядка 1 м/с и отношением D/dм>2;

Для перемешивания высоковязких сред при ламинарном режиме течения обычно применяются ленточные, шнековые и скребковые мешалки. Они используются, как правило, для интенсификации теплообмена.

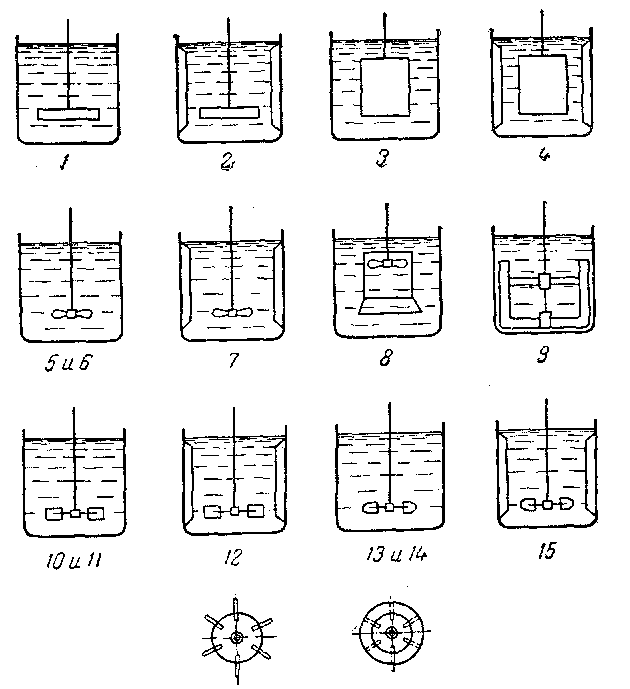

Рисунок 1 – Схемы смесителей, приведенных в таблице 1

Рабочий орган лопастных мешалок (рис.1, 1-6) представляет собой плоские лопасти, установленные перпендикулярно или наклонно к направлению движения. В одной плоскости может находиться от I до 4 лопастей, а количество рядов по высоте аппарата от I до 5. Выбор типа лопастей определяется характером перемешиваемой среды.

Частота вращения рабочего органа лопастных мешалок составляет 20÷80 об/мин и не превышает обычно 400 об/мин.

Основным достоинством лопастных мешалок является простота их устройства. Однако они не обеспечивают эффективного перемешивания в направлении, перпендикулярном плоскости вращения. Усиление осевого потока достигается при наклоне лопастей под углом 30° к оси вала.

Лопастные мешалки обычно применяются для перемешивания маловязких жидкостей (до 0,1 Па·с).

Основным рабочим органом пропеллерных мешалок является пропеллер (винт) (рис. 1, 6-9) диаметром от 1/3 до 1/4 диаметра аппарата, который может быть двух и трехлопастным. Благодаря изменяющемуся углу наклона винта частицы жидкости при его вращении отталкиваются по многим направлениям, вследствие чего возникают встречные потоки жидкости, что в конечном итоге обеспечивает эффективное перемешивание. Иногда пропеллер располагают в коротком цилиндре с раструбом, что позволяет усилить осевые течения жидкости в аппарате. Частота вращения рабочего органа пропеллерных мешалок составляет от 5о до 1000 об/мин.

Пропеллерные мешалки применяются для перемешивания подвижных и умеренно вязких (до 6 Па·с) жидкостей. По сравнению с лопастными эти мешалки эффективнее, но потребляют больше энергия.

Рабочим органом турбинных мешалок (рис. 1, 10-14) является турбинное колесо, вращающееся на вертикальном валу с частотой от 200 до 2000 об/мин. Жидкость входит в колесо по оси через центральное отверстие и, получая ускорение от лопаток, выбрасывается из колеса в радиальном направлении. Для более эффективного перемешивания на вал мешалки устанавливают два турбинных колеса. Турбинные мешалки бывают открытого и закрытого типов.

Турбинные мешалки являются весьма эффективными и применяются для перемешиваний сред, как с малой, так и с большой (до 500 Па·с) вязкостью.

Якорные мешалки (рис. 1, 15) имеют форму днища аппарата. Их применяют при перемешивании вязких сред. Эти мешалки при перемешивании очищают стенки и дно смесителя от налипающих загрязнений.

При высоких скоростях вращения мешалок перемешиваемая жидкость вовлекается в круговое движение и вокруг вала образуется воронка, глубина которой увеличивается с возрастанием числа оборотов и уменьшением плотности и вязкости среды. Для предотвращения образования воронки в аппарате помещают отражательные перегородки, которые, кроме того, способствуют возникновению вихрей и увеличению турбулентности системы.

Таблица 1 –Характеристика мешалок и аппаратов

|

Номер мешалки на рис. 1, номер кривой на рис. 2 |

Тип мешалки |

Характеристика мешалки |

Характеристика сосуда | ||||

|

D/d |

H/D |

b/dм |

s/dм | ||||

|

1 |

Двухлопастная |

3 |

1 |

0,25 |

- |

Без перегородок | |

|

2 |

Двухлопастная |

3 |

1 |

0,167 |

- |

С четырьмя перегородками шириной 0,1D | |

|

3 |

Двухлопастная |

2 |

1 |

0,885 |

- |

Без перегородок | |

|

4 |

Двухлопастная |

2 |

1 |

0,885 |

- |

Со змеевиком (dзм=1,9d; dтр = 0,066d; t=0,12d) | |

|

5 |

Шестилопастная |

1,11 |

1 |

0,066 |

- |

Без перегородок | |

|

6 |

Пропеллерная |

3 |

1 |

- |

1 |

Без перегородок | |

|

7 |

Пропеллерная |

3 |

1 |

- |

1 |

С четырьмя перегородками шириной 0,1D | |

|

8 |

Пропеллерная |

3 |

1 |

- |

2 |

Без перегородок | |

|

9 |

Пропеллерная |

3 |

1 |

- |

2 |

С четырьмя перегородками шириной 0,1D | |

|

10 |

Открытая турбинная с шестью плоскими лопатками |

3 |

1(l/d=0,25) |

Без перегородок | |||

|

11 |

Открытая турбинная с шестью плоскими лопатками |

3 |

1 |

0,2 |

- |

С четырьмя перегородками шириной 0,1D | |

|

12 |

Открытая турбинная с восемью плоскими наклонными лопатками |

3 |

1 |

0,125 |

- |

С четырьмя перегородками шириной 0,1D | |

|

13 |

Закрытая турбинная с шестью лопатками |

3 |

1 |

- |

- |

Без перегородок | |

|

14 |

Закрытая турбинная с шестью лопатками и направляющим аппаратом |

3 |

1 |

- |

- |

Без перегородок | |

|

15 |

Якорная |

0,11 |

1 |

0,66 |

- |

Без перегородок | |

|

16 |

Дисковая с шестью лопатками |

2,5 |

1 |

0,1 |

- |

С четырьмя перегородками шириной 0,1D | |

Примечание – D – диаметр сосуда, Н – высота слоев жидкости в мешалке, b – ширина лопастей мешалки, s – шаг винта, l – длина лопасти, d, dтр, dзм – диаметр соответственно мешалки, трубы и змеевика, t – шаг змеевика.

Процесс перемешивания механическими мешалками сводится к внешней задаче гидродинамики — обтеканию тел потоком жидкости.

При медленном движении в вязкой среде тела любой формы в тонком слое жидкости, примыкающем к его поверхности, образуется ламинарный пограничный слой, форма и толщина которого зависят от формы и размеров тела, скорости и физических свойств жидкости.

При увеличении скорости движения происходит отрыв пограничного слоя от поверхности тела в точках, где скорость жидкости является наибольшей, например у кромок вертикальной пластины, и образование турбулентного кормового следа за движущимся телом. Начало отрыва пограничного слоя характеризуется резким возрастанием сопротивления среды движению тела.

Окружная скорость имеет наибольшее значение на периферии мешалки, так как эта величина пропорциональна диаметру мешалки. У периферии мешалки образуется зона пониженного давления, куда устремляется жидкость, находящаяся в аппарате. Это течение, а также радиальные потоки, возникающие под действием центробежных сил при вращательном движении мешалки, приводят к интенсивному перемешиванию содержимого аппарата.

Задача внешнего обтекания тел в условиях перемешивания может быть решена с помощью уравнений Навье-Стокса и неразрывности потока. Точное аналитическое решение указанной задачи весьма сложно и возможно лишь для частных случаев. Поэтому для решения этой задачи используют теорию подобия.

Мощность, потребляемая мешалками при перемешивании, зависит от размеров мешалки и аппарата, размера и числа отражательных перегородок, физических свойств перемешиваемой среды, скорости мешалки.

Вместо линейной скорости жидкости, среднее значение которой при перемешивании установить практически невозможно, в расчётах подставляется величина nd,пропорциональная окружной скорости мешалкиωокр:

ωокр=π·d·n (1)

где п— число оборотов мешалки в единицу времени;

d— диаметр мешалки.

Для определения расхода энергии при механическом перемешивании пользуются методом анализа размерностей.

Безразмерный комплекс

называется

критерием Эйлера Еuм

или критерием мощности КN

для механического перемешивания.

Критерий

называется

критерием Эйлера Еuм

или критерием мощности КN

для механического перемешивания.

Критерий является

центробежным (модифицированным) критерием

Рейнольдса и обозначается

является

центробежным (модифицированным) критерием

Рейнольдса и обозначается

.

.

(2)

(2)

Уравнение (2) является критериальной зависимостью для расхода энергии при механическом перемешивании. Коэффициент С и показатель степени m определяют экспериментально.

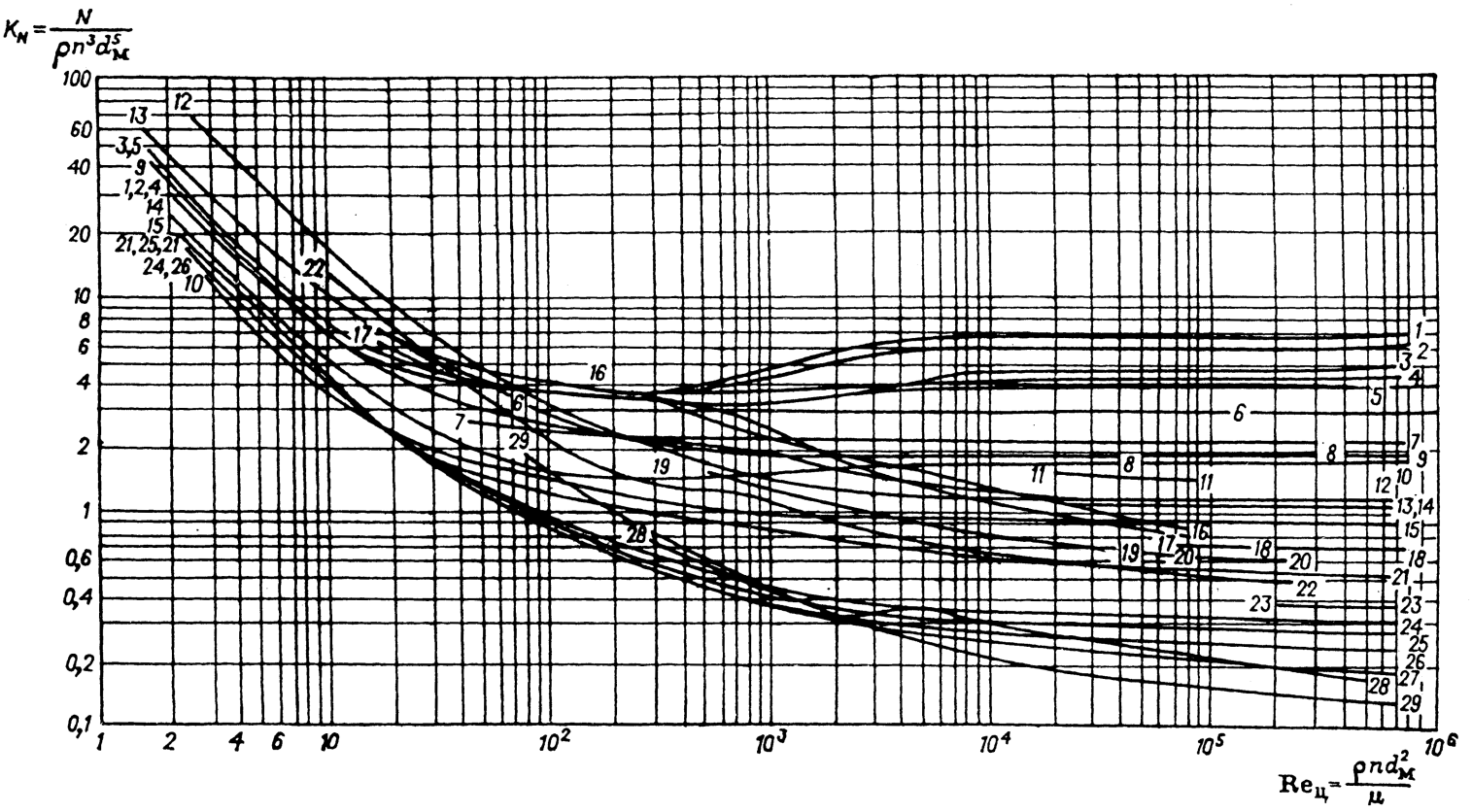

Для наиболее распространенных

типов мешалок зависимости

представлены

графически (рис.2).

представлены

графически (рис.2).

Рисунок 2 – Зависимость критерия мощности от критерия Рейнольдса

Пояснения к рисунку 2:

1 –открытая турбинная мешалка с шестью прямыми вертикальными лопатками(b = =0,20dм; l = 0,25dм) при D/dм = 3 в сосуде с четырьмя перегородками (B/dм = 0,17); 2 –турбинная мешалка типа 1 при B/dм = 0,10; 3-открытая турбинная мешалка с шестью изогнутыми вертикальными лопатками (b = 0,20dм, l = 0,25dм) при D/dм = 3 в сосуде с четырьмя перегородками (B/dм = 0,10); 4 –турбинная мешалка типа 1 приB/dм = 0,04; 5 –открытая турбинная мешалка с шестью стреловидными лопатками (b = 0,20dм, l= 0,25dм) приD/dм = 3 в сосуде с четырьмя перегородками (B/dм= 0,10); 6 –односторонняя радиально-дисковая мешалка с шестью прямыми вертикальными лопатками (b = 0,10dм, l = 0,35dм) снизу диска приD/dм = 2,5 в сосуде с четырьмя перегородками (B/dм = 0,25);7 –радиальная турбинная мешалка с шестнадцатью лопатками со статором в сосуде без перегородок; 8-двухлопастная мешалка с прямыми вертикальными лопастями (b = 0,25dм) при D/dм = 4,35 в сосуде с тремя перегородками (B/dм = 0,11); 9 –восьмилопастная мешалка с прямыми лопастями (b = 0,25dм) под углом 45оприD/dм = 3 в сосуде с четырьмя перегородками(B/dм = 0,10); 10 –двухлопастная мешалка типа 8 при D/dм = 3 в сосуде с четырьмя перегородками (B/dм = 0,10); 11 –закрытая турбинная мешалка с шестью лопатками со статором приD/dм = 2,4 в сосуде без перегородок; 12-турбинная мешалка, сходная с типом 11 приD/dм= 3 в сосуде без перегородок;13-турбинная мешалка типа12,без статора приD/dм = 3 в сосуде с четырьмя перегородками (B/dм = 0,10); 14-турбинная мешалка типа 1 в сосуде без перегородок; 15-трехлопастная пропеллерная мешалка s=2dм приD/dм = 3 в сосуде с четырьмя перегородками (B/dм = 0,10); 16 – четырехлопастная мешалка типа 8 при D/dм = 3 в сосуде без перегородок;17-четырехлопастная мешалка с лопастями (b = 0,25dм) под углом 60° при D/dм = 3 в сосуде без перегородок; 18-трехлопастная пропеллерная мешалка типа15,но при s = l,33dм и D/dм = 16 в сосуде с тремя перегородками (B/dм = 0,06); 19–четырехлопастная мешалка типа 9 приD/dм = 5,2 в сосуде без перегородок;20 – двухлопастная мешалка типа 8 при D/dм = 3 в сосуде без перегородок; 21 –трехлопастная пропеллерная мешалка типа 15 при D/dм = 3,3 в сосуде без перегородок;22 – четырехлопастная мешалка типа 9 (такая же, как19) при D/dм = 2,4÷3,0 в сосуде без перегородок;23 – трехлопастная пропеллерная мешалка типа 15 при s = 1,04dм и D/dм = 9,6 в сосуде с тремя перегородками (B/dм = 0,06); 24 – то же при s =dм и D/dм= 3 в сосуде с четырьмя перегородками (B/dм = 0,10); 25 – то же приs = 1,04dм и D/dм = 4,5 в сосуде без перегородок; 26 – то же при s =dм и D/dм = 3 в сосуде без перегородок; 27 – то же при s = 1,05dм и D/dм = 2,7 в сосуде без перегородок; 28 – то же при s = dм и D/dм = 3,8 в сосуде без перегородок; 29 – двухлопастная мешалка типа 8 с узкими лопастями [b = (0,13÷0,17)dм] при D/dм =1,1 в сосуде без перегородок.

Обозначения, принятые для характеристики мешалок:D – диаметр сосуда; dм – диаметр мешалки; b-ширина лопасти мешалки; l-длина лопасти; В – ширина перегородки; s – шаг пропеллерной мешалки.

В общем случае критерий

мощности

зависит

не только от критерия

зависит

не только от критерия ,

но и от модифицированного критерия

Фруда:

,

но и от модифицированного критерия

Фруда:

, (3)

, (3)

Исследования, проведенные по выявлению влияния критерия Фруда на потребляемую мощность показали, что для мешалок различного типа, как в аппаратах с отражательными перегородками, так и в гладкостенных аппаратах, мощность не зависит от критерия Фруда при значениях критерия Рейнольдса: Reм<Reкр, где Reкр – критическое значение критерия Рейнольдса, при котором воздушная воронка достигает лопастей мешалки и начинается аэрация жидкости, вследствие чего происходит изменение вязкости и плотности перемешиваемой среды.

Таким образом, связь между энергией, затрачиваемой в единицу времени, и условиями перемешивания выражают в виде зависимости:

(4)

(4)

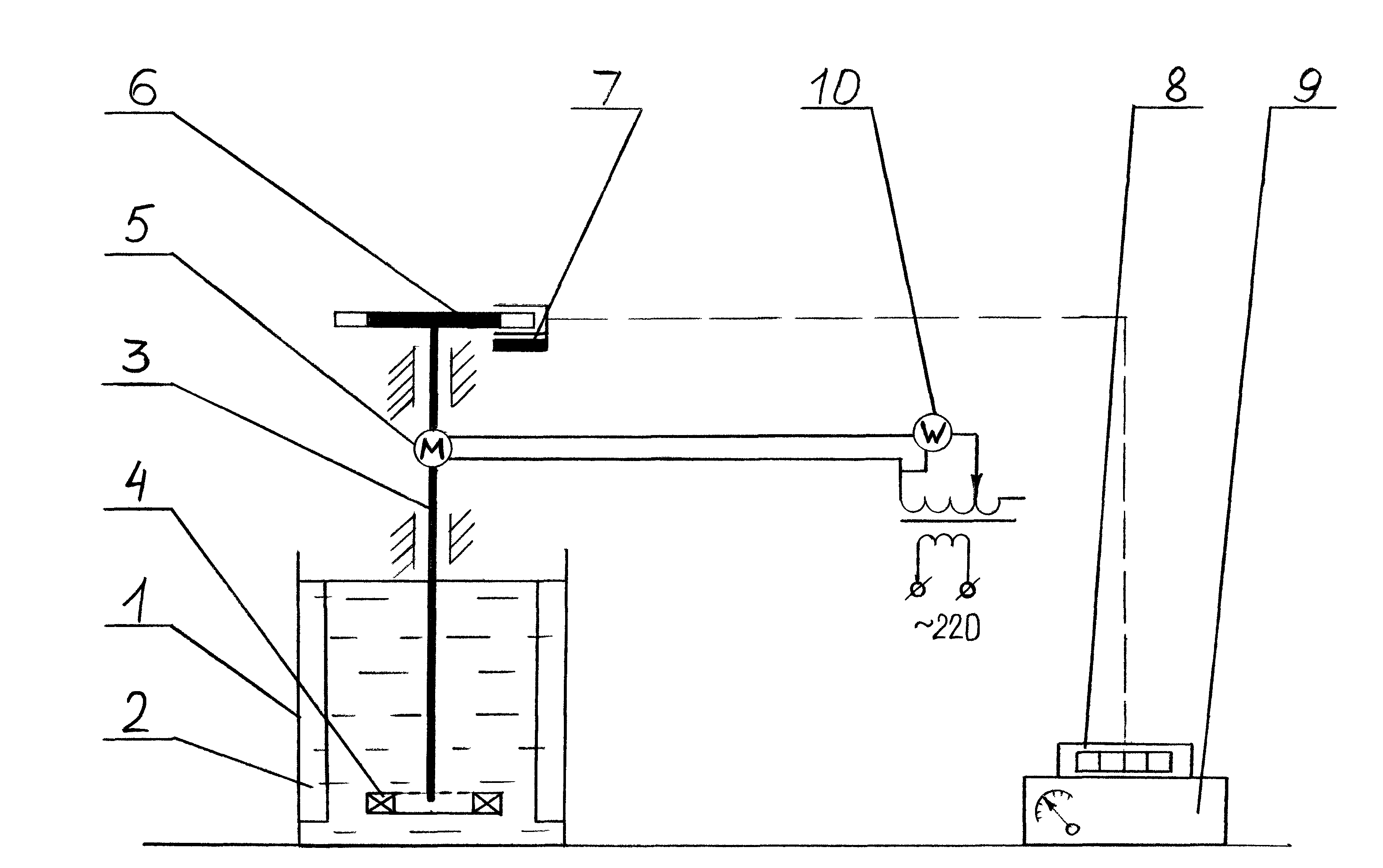

Описание экспериментальной установки:

Установка для исследования процесса перемешивания изображена на рис.3. Она содержит стеклянный сосуд 1с установленными на его внутренней поверхности отражательными перегородками2. В сосуде1на вертикальном валу3устанавливаются турбинная мешалка4 (открытого или закрытого типа), которая приводится в действие электродвигателем5. С помощью лабораторного автотрансформатора (ЛАТР)9обеспечивается плавное изменение частоты вращения мешалки4от 0 до 600 об/мин.

При проведении опытов измеряют частоту вращения вала мешалки цифровым автоматическим тахометром (ЦАТ-2М) 8при помощи фотоэлектрического датчика7, включающего излучатель с фотоэлементом, и диска6с отверстиями жестко закрепленного на валу3.

Потребляемая мощность измеряется ваттметром 10, подключенным к электродвигателю5.

Методика проведение работы

1) Заполняют стеклянный сосуд 1жидкостью до определенного уровня и измеряют температуру жидкости.

2) Включают электродвигатель 5привода мешалки 4.

3) С помощью лабораторного автотрансформатора 9устанавливают минимальную частоту вращения вала3мешалки4и ваттметром10замеряют потребляемую мощность.

4) Автоматическим тахометром 8измеряют частоту вращения мешалки4.

5) Последовательно изменяя частоту вращения мешалки (6-8 раз), повторяют замеры.

6) После окончания экспериментов отключают все приборы.

1 – стеклянный сосуд, 2 – отражательные перегородки, 3 – вал, 4 – мешалка, 5 – электродвигатель, 6 – диск с прорезями, 7 – фотоэлектрический датчик, 8 – автоматический тахометр ЦАТ-2М, 9 – лабораторный автотрансформатор, 10 – ваттметр.

Рисунок 3 – Схема экспериментальной установки

Обработка опытных данных

Рассчитать для каждой частоты вращения критерий мощности KN, центробежный критерий РейнольдсаReм.

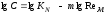

Построить график зависимости lgKN=f(lgRe) (рис.4) и по этому графику определите значения постоянных величинCиm, входящих в формулу

(5)

(5)

Логарифмируя эту формулу, получают уравнение прямой линии

(6)

(6)

Показатель степени mнаходят как тангенс угла наклона

полученной прямой .

Так как угол расположен во второй

четверти, то его величина будет

отрицательной.

.

Так как угол расположен во второй

четверти, то его величина будет

отрицательной.

Постоянная С находится как отрезок, отсекаемый прямой на оси ординат, или из уравнения

(7)

(7)

Необходимо сделать не менее трех таких определений и получить из них среднее значение коэффициентов.

Рисунок 4 – График критериальной

зависимости

Таблица 2 – Данные измерений и расчетов

|

Тип мешалки |

Диаметр мешалки d, м |

Частота вращения мешалки n, сек-1 |

Мощность N, Вт |

Критерий мощности КN |

Критерий Рейнольдса центробежный Reм |

lgKN |

lgReм |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Отчет о работе должен содержать:

схему установки, расчетные формулы,

таблицу измеренных и рассчитанных

величин, графики зависимости для

исследуемых типов мешалок, вычисление

значений показателя степениmи коэффициента С из уравнения (7), выводы

по работе.

для

исследуемых типов мешалок, вычисление

значений показателя степениmи коэффициента С из уравнения (7), выводы

по работе.

Контрольные вопросы к работе

1. Назначение процесса перемешивания.

2. Способы перемешивания в жидких средах.

3. Типы наиболее широко применяемых мешалок, их основные достоинства и недостатки.

4. Физический смысл критерия мощности.

5. С какой целью применяются отражательные перегородки?

6. Что понимают под интенсивностью и эффективностью процесса перемешивания?

7. Почему при характеристике работы мешалок скорость движения жидкости в аппаратах заменяют произведением частоты вращения на диаметр мешалки?

8. Вид и значение общего критериального уравнения.

Список использованных источников

1.Кавецкий Г.Д., Васильев Б.В. Процессы и аппараты пищевой технологии. – М.:Колос,1999. – 551с.

2.Касаткин А.Г. Основные процессы и аппараты химической технологии. – М.: Химия, 1971. – 783с.

3.Васильцов Э.А., Ушаков В.Г. Аппараты для перемешивания жидких сред: Справочное пособие. – Л.: Машиностроение, 1979. – 269с.

Лабораторная работа №2

Изучение работы циклона

Цель работы:

Практическое ознакомление с работой пылеулавливающего циклона, исследование зависимости эффективности улавливания циклона () и его гидравлического сопротивления (ΔРц)от условной скорости газового потока; определение коэффициента гидравлического сопротивления циклона.

Основы теории

При переработке пищевого сырья, получении полуфабрикатов и готового продукта в промышленности образуются пыли – взвешенные в газах мелкодисперсные твёрдые частицы. Отходящие промышленные газы, содержащие пыли, подвергают пылеочистке, путём осаждения твёрдых частиц под действием различных сил: тяжести, центробежных, электростатических, и других.

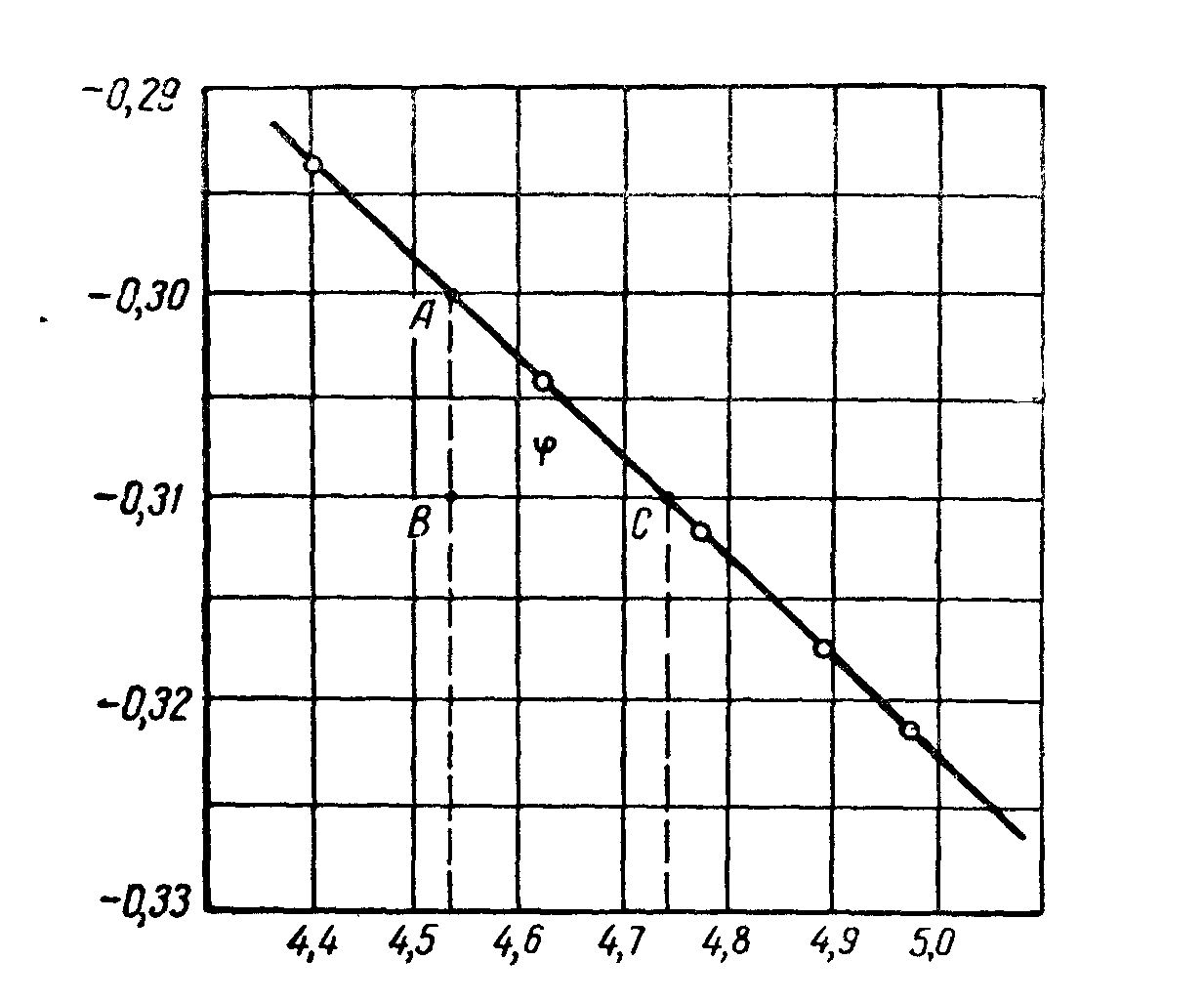

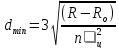

Одним их наиболее простых и широко

распространённых способов очистки

газовых потоков от находящихся в них

твёрдых частиц является центробежное

разделение, которое осуществляется в

циклонах различных конструкций. Работа

циклона основана на использовании

центробежных сил, возникающих при

вращении запыленного газового потока

(газовзвеси) внутри корпуса аппарата.

Вращение достигается путём тангенциального

ввода потока в циклон. В результате

действия центробежных сил частицы пыли,

взвешенные в потоке, отбрасываются на

стенки корпуса и выпадают из потока.

Чистый газ, продолжая вращаться, совершает

поворот на 180° и выходит из циклона через

расположенную по оси выхлопную трубу

(рис. 1). Частицы пыли, достигающие стенок

корпуса, под действием перемещающегося

в осевом направлении потока и сил

тяжести движутся по направлению к

выходному отверстию корпуса и выводятся

из циклона. Ввиду того, что решающим

фактором обусловливающим движение

пыли, являются аэродинамические силы,

а не силы тяжести, циклоны можно

располагать наклонно и даже горизонтально.

На практике из-за компоновочных решений,

а также для размещения пылетранспортных

систем циклоны, как правило, устанавливают

в вертикальном положении.

Процесс разделения неоднородных систем «Газ-твёрдые частицы» под действием центробежных сил обуславливается разностью плотностей газового потока и Рисунок 1 – Циклон

твёрдых частиц, находящихся во вращательном движении. Центробежные силы, возникающие при этом, обеспечивают большуюэффективность процесса по сравнению с процессом разделения, проходящим в поле только сил тяжести.

Соотношение этих сил называют фактором разделения или центробежным критериемФруда (Fr):

(1)

(1)

где: mg – сила тяжести, Н;

Рц– центробежная сила, отбрасывающая твёрдую частицу из вращающегося потока газовзвеси к стенкам аппарата:

, (2)

, (2)

где: m – масса частицы;

υ– окружная скорость, м/с;

R– радиус аппарата, м.

Фактор разделения характеризует увеличение разделяющей способности в условиях действия центробежной силы:

(3)

(3)

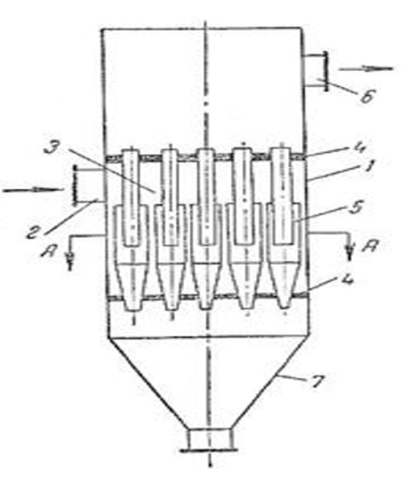

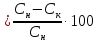

Из выражения (3) видно, что эффективность разделения возрастает с увеличением скорости газового потока и уменьшением радиуса аппарата. Однако значительное увеличение скорости связано с резким возрастанием гидравлического сопротивления циклона и усилением местных завихрений, срывающих уже осевшие на внутренней поверхности циклона твёрдые частицы, что приводит к снижению эффективности улавливания частиц из газового потока (наиболее эффективными являются скорости газа на входе в циклон в интервале 18…25 м/с). Уменьшение радиуса циклона приводит к снижению его производительности. Поэтому часто для очистки больших количеств запыленных газов вместо циклона большого диаметра применяют несколько циклонных элементов значительно меньшего диаметра (их монтируют в одном корпусе). Такие циклоны называются батарейными циклонами, или мультициклонами (рисунок 2).

Процессы, происходящие в циклоне, весьма сложны и зависят от многих факторов, поэтому при теоретических расчётах приходится делать много допущений и упрощений.

Так, принимают, что пылевые частицы, поступающие с воздушным потоком в циклон, имеют сферическую форму, при входе запыленного потока в циклон равномерно распределены по сечению, а также то, что частицы, которые при перемещении достигли стенок, подвергаются осаждению, хотя в действительности часть этих частиц будет выброшена в выхлопную трубу вследствие турбулизации потока и т.д. Кроме того, не учитывается такой фактор, как коагуляция частиц, происходящих в циклоне.

Вследствие ряда упрощений и допущений расчёт циклона весьма приближенный. Поэтому при разработке новых конструкций циклонов необходимо в значительной мере учитывать экспериментальные данные и опыт эксплуатации циклонов в производственных условиях.

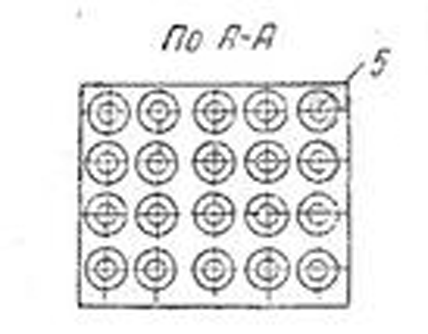

1 – корпус циклона;2 – входной патрубок; 3 –газораспределительная камера;

4 – трубные решетки; 5 – циклонные элементы; 6 – выходной патрубок для очищенного газа; 7 – коническое днище (бункер).

Рисунок 2 – Батарейный циклон

Ценность теоретических исследований состоит в том, что они позволяют выявить основные закономерности работы циклонов.

При расчёте обычно получают зависимости, характеризующие радиальную скорость перемещения частиц в циклоне, время пребывания частиц в циклоне, предельный диаметр частиц пыли, улавливаемых в циклоне.

Для получения этих зависимостей рассмотрим движение частицы пыли в циклоне.

На частицу, перемещающуюся с потоком запыленного газа в циклоне, действует центробежная сила Рц, под действием которой частица перемещается к стенке циклона.

Радиальному перемещению частицы пыли со скоростью оказывает сопротивление газовая среда. Величина этого сопротивления, согласно закону Стокса, равна:

Pc=3d(4)

Через некоторое, весьма незначительное время после ввода запыленного потока в циклон центробежная силаPцуравновешивается силой сопротивления среды Pси частица пыли движется в радиальном направлении к стенкам циклона с постоянной скоростью υ

Pц=Рс(5)

После подстановки значенийυ и μ

(6)

(6)

Отсюда можно определить значение , учитывая, что масса частицыmсферической формы равна

; (7)

; (7)

= (8)

(8)

Определим время, необходимое для того, чтобы частица пыли совершила путь к стенке корпуса циклона.

Дальше всех от стенки циклона находятся частицы, которые вошли в циклон около выхлопной трубы. Им предстоит пройти в радиальном направлении путь, равный R-Ro, гдеR–радиус циклона, м;Ro– радиус выхлопной трубы, м (рис.1.)

Запишем скорость как производную путиrпо времени и, проинтегрировав, найдем время, необходимое для прохождения радиального пути

(9)

(9)

Степень очистки в циклоне сильно зависит от дисперсного состава частиц пыли в поступающем на очистку газе (чем больше размер частиц, тем эффективнее очистка).Определим размер наименьших частиц пыли, улавливаемых в циклоне.

Поток запыленного газа проходит цилиндрическую часть циклона за промежуток времени 1

(10)

(10)

где: 2Rсрn–путь пройденный запыленным потолком, м (n– число оборотов, совершаемых потоком и цилиндрической части циклона, принимаемое равным 2);

ц– скорость потока, м/c.

Частицы, которые за время 1 не успели пройти радиальный путь, будут унесены с потоком и не отделятся в циклоне. Таким образом, приравнивая время, необходимое для прохождения радиального пути, ко времени1, найдем размер наименьших частиц, которые улавливаются в данном циклоне:

Отсюда

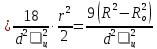

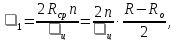

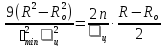

(11)

(11)

Работа циклона оценивается по совокупности двух его основных характеристик:

эффективности улавливания (эффективности разделения, степени очистки или коэффициента полезного действия);

гидравлического сопротивления(энергозатрат на пылеочистку).

Понятно, что желаемым является достижение высокой эффективности улавливания при низком гидравлическом сопротивлении.

Эффективность улавливания() может быть определена по известным начальной (Сн) и конечной (Ск) концентрациям твердых частиц в потоке газовзвеси, проходящей через аппарат

(12)

(12)

или

(13)

(13)

где Gул,Gн– соответственно массовый расход твердых частиц на входе в цикл и на выходе из цикла;

Gул=Gн-Gк– массовый расход уловленных твердых частиц.

Гидравлическое сопротивление циклона можно представить как сумму потерь давления на преодоление сопротивления трения и местных сопротилений (потери при входе в циклон; потери на преодоление трения в корпусе; потери при переходе газового потока из внешней зоны циклона во внутреннюю зону циклона с поворотом на 1800С; потери в выхлопной трубе).

Выражая общее гидравлическое сопротивление через динамический напор во входном патрубке, и заменяя сумму частных коэффициентов гидравлических сопротивлений через общий коэффициент гидравлического сопротивления циклона ξц, получим

(14)

(14)

где:-плотность газовой среды при рабочих условиях, кг/ м3;

вх-средняя скорость газа во входном патрубке, м/с.

(15)

(15)

где:V-объемный расход газа, м3/ с;

fвх-площадь живого сечения входного патрубка, м2.

При расчете величины общего гидравлического сопротивления циклона чаще ее определяют как функцию условной скорости газа, отнесенной к площади свободного поперечного сечения цилиндрической части корпуса циклона:

(16)

(16)

где: ц– условная скорость газа; для обеспечения высокой степени очистки в циклоне принимают (ц=3…4 м/c).

Условная скорость газа в циклоне рассчитывается по уравнению

(17)

(17)

где:D-диаметр циклона, м.

Значения коэффициентов ξци ξц зависят от конструктивных особенностей циклонов.

Выбор типа и размера циклонов производится на основе заданного расхода газов, физико-механических свойств пыли (адгезионных свойств, плотности частиц, их абразивности, дисперсного состава), требуемой степени очистки, габаритов установки, эксплуатационной надежности и стоимости очистки.

Конструкции циклонов разнообразны. Наиболее распространены цилиндрические и конические циклоны конструкции НИИОГАЗа. К цилиндрическим относятся циклоны типа ЦН-11; ЦН-15; ЦН-15У; ЦН-24 (цифры обозначают угол наклона входного патрубка).

К коническимотносятся циклоны типа СДК-ЦН-33,СК-ЦН-34 и СК-ЦН-22 (цифры обозначают отношение диаметров выхлопной трубы и корпуса в процентах). Они отличаются длиной конической частью и спиральным входным патрубком.

Цилиндрические аппараты относятся к высокопроизводительным, а конические- к высокоэффективным.

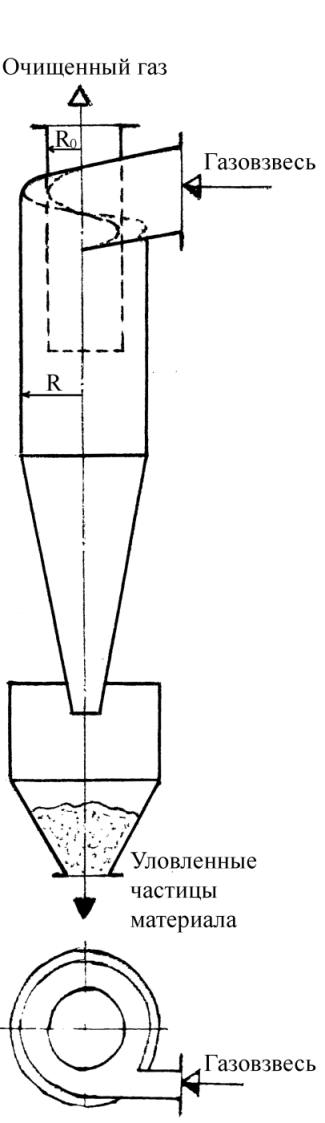

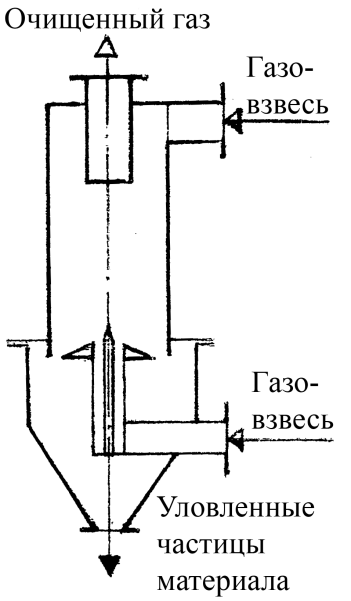

В настоящее время находят широкое применение пылеуловительные со встречными закрученными потоками (ВЗП).

В отличие от циклонов в аппарат ВЗП газ подается двумя потоками через тангенциальные вводы, снабженные завихрителями (см.рис.3). Запыленный газ может подаваться по одному из каналов, а также по обоим каналам одновременно. Первичный поток газовзвеси входящий через верхний ввод, проходит через периферийную зону аппарата, а вторичный (нижний ввод)- через центральную (приосевую) зону. Под действием центробежных сил частицы перемещаются к стенке аппарата и через зазор между отбойной шайбой и корпусом попадают в бункерную часть аппарата. Очищенный газ выводится через выхлопную трубу.

Рисунок 3 – Пылеуловитель со встречными закрученными потоками

Аппараты ВЗП превосходят циклы (типа ЦН и др.), как по эффективности сепарации, так и по экономическим показателям: коэффициент гидравлического сопротивления аппарата ВЗП в 2,7÷3 раза,а удельные энергозатраты на 20÷40% ниже, чем у циклона. Эффективность улавливания у аппарата ВЗП на 4÷6% выше, чем у циклона.

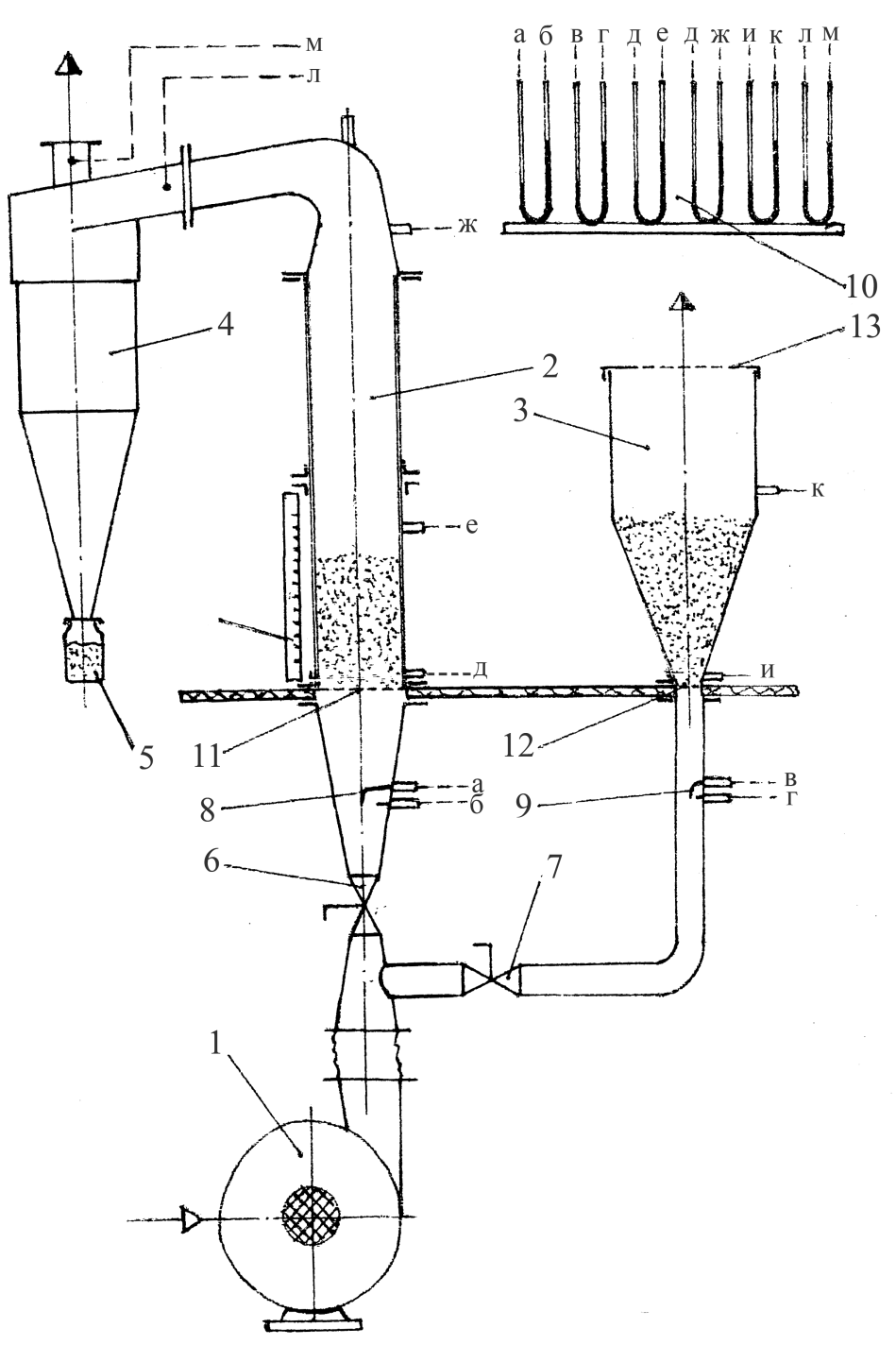

Описание экспериментальной установки

Лабораторная установка, схема которой изображена на рисунке 4 состоит из циклона 4 (внутренний диаметр циклона 0,2м, размер входного патрубка 0,130,05 м, внутренний диаметр выхлопной трубы 0,12 м), который установлен после аппарата взвешенного (псевдоожиженного слоя). Частицы твердого материала, уносимые из слоя, попадают через систему воздуховодов во входной тангенциальный патрубок циклона. Условленные в циклоне частицы материала собираются в сборнике. Расход воздуха регулируется при помощи заслонки.

В качестве измерительных приборов использованы: трубка Пито-Прандтля, подсоединенная к микроманометру ММН-240, служащая для определения расхода воздуха; дифференциальный манометр для определения гидравлического сопротивления циклона.

1 – вентилятор; 2 – аппарат кипящего слоя; 3 – аппарат фонтанирующего слоя; 4 – циклон; 5 – сборник уловленного материала; 6,7 – поворотные краны; 8,9 – трубки Пито-Прандтля; 10 – блок U-образных манометров; 11 – газораспределительная решётка; 12,13 – сетки; 14 – мерная линейка

Рисунок 4 – Схема экспериментальной установки

Методика проведения работы

Эксперименты по исследованию работы циклона проводят в два этапа. На первом этапе определяют гидравлическое сопротивление циклона в зависимости от расхода, незапыленного газового потока; на втором - эффективность улавливания циклона в зависимости от расхода газового потока при постоянной концентрации твердых частиц в нем.

На первом этапе исследование циклона проводят на не запыленном воздухе. Включают вентилятор и устанавливают с помощью заслонки необходимый расход воздуха в пределах, заданных преподавателем (5…7 значений расходов). При установленном расходе воздуха снимают показания микроманометра ММН-240 и дифференциального манометра, которые заносят в таблицу 1.

На втором этапе определяют эффективность улавливания циклона при различных значениях расхода воздуха. Для этого в аппарат взвешенного слоя, работающий в режиме пневмотранспортёра, вводят постоянно одно и тоже количество материала и измеряют количество материала, уловленного в циклоне. Опыты повторяют 5….7 раз при различных расходах воздуха с сохранением постоянной концентрации твердых частиц в газовом потоке. Полученные в каждом опыте данные заносят в таблицу 1.

Обработка опытных данных и составление отчета

По результатам экспериментов для каждого опыта определяют:

1.Расход воздуха V, м3/c

2.Скорость газового потока во входном патрубке циклона вхи условную скорость газового потока в циклонецпо уравнениям (15) и (16)

3.Коэффициенты гидравлических сопротивлений

и

и по

уравнениям (14) и (16)

по

уравнениям (14) и (16)

4.Соотношение

5.Эффективность улавливания циклона по уравнению (13)

По результатам расчета необходимо построить:

1) График зависимости

2) График зависимости = ,

определить оптимальную скорость воздуха,

соответствующую высокой эффективности

улавливания при малом гидравлическом

сопротивлении циклона.

,

определить оптимальную скорость воздуха,

соответствующую высокой эффективности

улавливания при малом гидравлическом

сопротивлении циклона.

Таблица 1 – Результаты измерений

|

№ |

Показание дифманометраприсоединён-ного к циклону

|

Количество материала на входе в циклон Gн, кг |

Коли-во уловлен-ногома-териала, Gул, кг |

Объём-ный расход воздуха, V,м3/с |

Скорость

воздуха во входном патрубке циклона,

|

Условнаяскорость воздуха в циклоне

|

Коэффицент гидравличес- когосопротив-ления циклона |

Эффек-тивность улавли-вания циклона, , % | ||

|

мм.вод.ст. |

Па |

|

|

| ||||||

|

1 |

|

|

|

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|

|

|

3 |

|

|

|

|

|

|

|

|

|

|

|

4 |

|

|

|

|

|

|

|

|

|

|

|

5 |

|

|

|

|

|

|

|

|

|

|

|

6 |

|

|

|

|

|

|

|

|

|

|

, м/с

, м/с ,

м/с

,

м/с