- •Самарская государственная академия путей сообщения

- •Методические указания

- •Физико-технологические основы получения изделий из полимерных композиционных материалов

- •Изготовление деталей из пластмасс прессованием

- •Основы технологии

- •Состав пресс-материалов и режим прессования

- •Порядок выполнения работы

- •Содержание отчета

- •Контрольные вопросы

- •Получение неразъемных соединений склеиванием

- •Основы технологии

- •Порядок выполнения работы

- •Содержание отчета

- •Контрольные вопросы

- •Библиографический список

- •Приложение Физико-технические характеристики пластических масс с термопластичными полимерами

- •Физико-технические характеристики пластических массс термореактивными полимерами

- •Физико-технические характеристики клеев

Министерство транспорта Российской Федерации

Федеральное агентство железнодорожного транспорта

Самарская государственная академия путей сообщения

Кафедра строительных, дорожных машин и технологий машиностроения

ПОЛУЧЕНИЕ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ

Методические указания

к выполнению лабораторных работ по курсу

“Материаловедение. Технология конструкционных материалов”

для студентов специальностей 190205, 190301, 190302, 190303

очной и заочной форм обучения

Составитель: Лукоянчева Т.П.

Самара 2005

УДК 621.744.43

Получение изделий из полимерных композиционных материалов: Методические указания к выполнению лабораторных работ по курсу “Материаловедение. Технология конструкционных материалов” для студентов специальностей 190205, 190301, 190302, 190303 очной и заочной форм обучения/ Составитель Т.П. Лукоянчева.– Самара: СамГАПС, 2005. - 27 с.

Утверждены на заседании кафедры СДМ и ТМ 4 марта 2005г., протокол №8.

Печатаются по решению редакционно-издательского совета академии.

Методические указания предназначены для выполнения лабораторных работ по разделам “Физико-химические основы получения неразъемных соединений склеиванием” и “Физико-технологические основы получения полимерных композиционных материалов”.

Осваивая методику формообразования поверхностей изделий обработкой давлением многокомпонентных смесей на основе полимеров и анализируя особенности процесса склеивания, студенты получают практические знания, необходимые для выполнения курсовых работ, дипломного проектирования и дальнейшей практической деятельности.

Составитель: Лукоянчева Татьяна Павловна, к.т.н., доц.

Рецензенты: д.т.н., проф.С.Ф. Коренькова (СамГАСУ);

ст. преподаватель М.С. Жарков (СамГАПС)

Редактор: И.М. Егорова

Компьютерная верстка: А.А. Егоров

Подписано в печать 03.06.05. Формат 60×90 1/16.

Бумага писчая. Печать оперативная. Усл. п.л. 1,7.

Тираж 200 экз. Заказ № 93.

© Самарская государственная академия путей сообщения, 2005

Физико-технологические основы получения изделий из полимерных композиционных материалов

Неметаллические материалы находят всё возрастающее применение в различных отраслях техники. Производство их постоянно растет, и создаются новые материалы. Они обладают достаточно высокой прочностью, эластичностью, химической стойкостью в агрессивных средах, технологичностью, что делает неметаллические материалы незаменимыми в конкретных условиях эксплуатации. По происхождению неметаллические материалы различают как природные, искусственные, синтетические.

Пластические массы (пластмассы, пластики) – материалы на основе природных и синтетических полимеров, способные под влиянием нагрева и давления формоваться в изделия различной конфигурации и затем устойчиво сохранять приданную форму. В составе наполненных пластмасс могут быть минеральные и органические наполнители, пластификаторы, стабилизаторы, красители и др. Пластмассы подразделяются на реактопласты и термопласты. К реактопластам относятся материалы на основе фенолформальдегидных, мочевиноформальдегидных, эпоксидных и других смол. Термопласты способны многократно переходить в вязкотекучее состояние при нагревании и стеклообразное при охлаждении без химических превращений. Основу их составляют: полиэтилен, политетрафторэтилен, полипропилен, поливинилхлорид, полистирол, полиамиды и другие полимеры. Пластические массы – важнейшие материалы современной техники и строительства. По применению их подразделяют на конструкционные, прокладочные, уплотнительные, фрикционные, антифрикционные, электроизоляционные, радиопрозрачные, теплоизоляционные, стойкие к воздействию огня, масла, кислот, облицовочно-декоративные. Некоторые пластики многофункциональны. Например, текстолит можно использовать как конструкционный, так и электроизоляционный прокладочный материал. Основным компонентом пластмасс, обеспечивающим работу всей композиции как единого целого, являются полимерные материалы, или смолы.

Полимеры – это вещества, макромолекулы, которых состоят из большого числа повторяющихся групп атомов (звеньев). Макромолекулы полимеров могут быть линейными, разветвленными и сетчатыми. Линейные полимеры образуются при полимеризации мономеров, а также при поликонденсации. Сетчатые полимеры образуются в результате сшивки цепей при вулканизации, образовании термореактивных смол. Форма макромолекул влияет на свойства полимеров.

Для линейных и разветвленных полимеров характерно высокоэластичное состояние, т.е. способность к обратимой деформации под действием сравнительно небольших внешних сил. При разветвлении полимеров эластические и термопластичные свойства становятся менее выраженными. При образовании сетчатой структуры термопластичность исчезает. По мере уменьшения длины цепей в ячейках сеток утрачивается и эластичность полимеров, например при переходе от каучука к эбониту.

Линейные макромолекулы могут иметь регулярную (стереорегулярную) и нерегулярную структуру. В полимерах регулярной структуры отдельные звенья повторяются в пространстве в определенном порядке. Стереорегулярной структурой обладают натуральный каучук, полиизобутилен, полиэтилен, полипропилен. Полипропилены нерегулярной и регулярной структуры отличаются по тепловым и механическим свойствам.

Большинство полимеров находится в аморфном состоянии. Однако некоторые стереорегулярные полимеры в определенных условиях могут кристаллизоваться. Макромолекулы сближаются друг с другом на достаточно близкое расстояние, между ними возникают эффективные межмолекулярные взаимодействия и даже водородные связи. Кристаллические полимеры состоят из большого числа кристаллов, образовавшихся из фибрилл и сферолитов, между которыми сохраняются участки с неупорядоченной структурой (аморфная область). Степень кристалличности полиэтилена может достигать 80%.

Аморфные полимеры характеризуются областью температур размягчения, т.е. постепенного перехода из твердого состояния в жидкое, а кристаллические – температурой плавления. Физическое состояние аморфных полимеров оценивают зависимостью деформации от температуры.

При низкой температуре полимер находится в стеклообразном состоянии и ведет себя как упругое твердое тело (Тп<Tст). При повышении температур полимер переходит в высокоэластичное состояние и способен к значительным обратимым деформациям. Высокоэластичное состояние проявляется в интервале температур от температуры стеклования (Tст) до температуры текучести (Tт). Если температурный интервал (Tст – Tт) достаточно широк и распространяется на обычные температуры, то такие полимеры называются эластиками или эластомерами (каучуками). Полимеры с узким интервалом температур (Tст – Tт) называют пластиками или пластомерами.

При температуре выше Tт полимер переходит в вязкотекучее состояние. Вещество в вязкотекучем состоянии под действием напряжения сдвига течет как вязкая жидкость, деформация полимера является необратимой (пластической). В вязкотекучее состояние полимер может быть также переведен добавлением растворителей или пластификаторов, например эфиров фосфорной или фталевой кислот. Повышение температуры выше Tр (температура разрушения полимера) ведет к деструкции.

В зависимости от химического состава, строения макромолекул, надмолекулярной структуры (степени кристалличности) полимеры по электрическим и физическим свойствам могут быть полярными и неполярными. У полярной молекулы пространственные положения центров тяжести положительных полюсов не совпадают. У неполярной молекулы скрепляющее её электронное облако распределяется равномерно и центры тяжести разноименных зарядов находятся в одной точке. Полярные полимеры обладают повышенной жесткостью и теплостойкостью, высокой адгезионной способностью, пониженной морозостойкостью. Неполярные являются высококачественными и высокочастотными диэлектриками. Их свойства мало изменяются с понижением температуры, они отличаются высокой морозостойкостью.

Наряду со связующим веществом большинство пластмасс содержит наполнители и добавки, улучшающие их технологические и эксплуатационные свойства.

Наполнители придают пластмассовым изделиям высокую прочность, химическую стойкость, теплостойкость, улучшают диэлектрические свойства, снижают (повышают) плотность, повышают фрикционные (антифрикционные) свойства и т.д. Наполнители могут быть как органическими, так и неорганическими веществами. По структуре наполнители могут быть порошкообразными, газообразными, волокнистыми и листовыми. Пластмассы с ориентированным волокнистым наполнителем и листовым наполнителем (слоистые пластмассы) обладают ярко выраженной анизотропией механических свойств. Ненаполненные пластмассы, или простые, не содержат наполнителей. К наполненным относят материалы с порошкообразными (пресс-порошки и литьевые пластмассы); волокнистыми (волокниты, асбоволокниты, стекловолокниты); листовыми (гетинаксы, текстолиты, асботекстолиты, древесно-слоистые пластики (ДСП), стеклотекстолиты); газообразными (пенно- и поропласты) наполнителями.

Конструкционные пластмассы характеризуются высокими механическими свойствами. К ним относятся, например, ударопрочный полистирол, фенопласты, стеклопластики (стекловолокниты, стеклотекстолиты), используемые в нагруженных узлах и деталях конструкций. Стеклопластики на основе эпоксидных смол обладают высокими прочностными свойствами, на основе кремнийорганических смол (полисилоксанов) – высокой теплостойкостью.

Электроизоляционные пластмассы являются хорошими диэлектриками. Полиэтилены высокого (ПЭВД) и низкого (ПЭНД) давления, полистирол, фторопласты (фторопласт-3 и фторопласт-4), гетинакс, текстолит используют при изготовлении электроизолирующих и диэлектрических деталей, пленок, шлангов, изолирующих покрытий на металлах и т.д.

Химически стойкие пластмассы, например, фторопласт-4, полиэтилен, поливинилхлорид (винипласт), асбоволокниты способны сопротивляться действию влаги и различных химических соединений. Из них изготавливают химическую аппаратуру, емкости, трубы, химически стойкие покрытия на металлах и др.

Фрикционные пластмассы обладают в условиях сухого трения высоким коэффициентом трения и высокой износостойкостью. К ним относятся, например, асбоволокниты, асботекстолиты, асбокаучуковые материалы. Такие пластмассы работают в узлах, передающих кинетическую энергию (например, фрикционные диски муфт сцепления) или рассеивающих её (например, накладки, колодки тормозных устройств).

Антифрикционные пластмассы имеют малый коэффициент трения и высокую износостойкость. В эту группу входят пластмассы, работающие в узлах трения. Высокими антифрикционными свойствами обладают, например, фторопласт-4, полиамиды (капрон), лавсан, текстолиты, древесно-слоистые пластики. Из пластмасс изготавливают вкладыши подшипников скольжения, зубчатые колеса и др. детали, образующие пары трения. Зубчатые колеса из текстолита работают бесшумно на частотах вращения до 30000 об/мин, шестерни из ДСП могут передавать значительные нагрузки, сравнимые с нагрузками деталей из цветных металлов.

Тепло- и звукоизоляционные пластмассы, например пенополистирол, пенополиуретан, пенополиэпоксид, пенополисилоксан обладают низким коэффициентом теплопроводности, высокой звукопоглощающей способностью. Их используют для теплоизоляции холодильников, труб, тепло- и звукоизоляции кабин и др. Пластмассы этой группы применяют также в качестве легкого заполнителя силовых элементов конструкций, для изготовления труднозатопляемых изделий.

Светотехнические и оптические пластмассы применяют для изготовления оптических деталей и арматуры осветителей. Они стойки к воздействию света и обладают высокими оптическими свойствами. Например, полиметилметакрилат (органическое стекло) применяют для остекления автомобилей, судов, самолетов, для изготовления рассеивателей и других светотехнических изделий; из полистирола изготавливают прозрачные колпаки приборов, часовые стекла и т.п.

Декоративные пластмассы, например гетинакс, применяют для отделки (облицовки) мебели, салонов автобусов, самолетов, кабин судов, пассажирских железнодорожных вагонов, вагонов метро др.

На основе полимеров получают волокна, пленки, лаки, клеи.

Лаки – растворы пленкообразующих веществ в органических растворителях. Пленкообразователями лаков являются масла, алкидные полимеры, эфиры целлюлозы с полимерами и др. Ацетилцеллюлозные, ацетобутиратцеллюлозные лаки используют в качестве светостойких покрытий по металлу, бумаге, тканям. Нитроцеллюлозные лаки (нитролаки) – для покрытия по дереву. В зависимости от назначения различают лаки для наружных работ, для внутренних работ, стойкие к агрессивным средам, термостойкие, электроизоляционные. Применяются лаки для получения эмалей.

Клеи – композиции, способные соединять различные материалы за счет образования адгезионной связи клеевой пленки с поверхностями склеиваемых материалов. По физическому состоянию клеи представляют собой жидкости различной вязкости, пленки, порошки или прутки, расплавляемые перед употреблением и наносимые на горячие поверхности.

Клеями называются растворы, дисперсии и расплавы, полученные на основе органических и неорганических высокомолекулярных полимерных соединений – пленкообразующих веществ, которые способны при затвердевании образовывать пленку, прочно сцепляющуюся со склеиваемыми поверхностями материалов. Их основу составляют пленкообразующие вещества – одна или несколько синтетических смол, синтетический каучук или смесь смолы и каучука. В состав клея могут также входить: растворитель, наполнитель, отвердитель, пластификатор, стабилизатор и добавки.

Сущность образования клеевого соединения в прилипании (адгезии) клея к чистой, слегка шероховатой поверхности материала и в частичном химическом взаимодействии молекул поверхностных слоев формообразующей пленки и склеиваемого материала (возникновение сил притяжения между частицами клея и материала). Прочность склеивания зависит также от когезии – сил сцепления макромолекул внутри самой клеевой прослойки.

Адгезия клея будет тем больше и прочность склеивания будет тем выше, чем больше полярных групп в макромолекуле пленкообразующих веществ. Материалы, имеющие в своем составе полярные группы, следует склеивать полярными клеями (карбоксильные, эпоксидные и др.). При склеивания неполярных полимерных материалов, таких как фторопласт, полиэтилен, полипропилен, для увеличения адгезии и прочности соединения склеиваемые поверхности подвергают специальной химической обработке, меняющей полярность поверхностных слоев полимера.

Синтетические клеи на основе полиакрилатов, полиамидов, полиэфиров, полиуретанов, каучуков, фенолформальдегидных, карбамидных, эпоксидных смол применяются для склеивания металлов, стекла, керамики, пластмасс, древесин и других материалов. Клеи на основе кремнийорганических, борорганических, металлоорганических полимеров обладают очень высокими термостойкостью и термостабильностью, обеспечивают высокую прочность соединения различных материалов при кратковременном нагревании до температур порядка 1000 0С и выше и выдерживают длительное нагревание при 400 – 600 0С.

Резины – пластмассы со структурой, в которых связующим выступает полимер, находящийся в высокопластическом состоянии. В резинах связующим являются каучуки натуральные (НК) или синтетические (СК). Каучукам присуща высокая пластичность, обусловленная особенностями строения их молекул. Линейные и слаборазветвленные молекулы каучуков имеют зигзагообразную или спиралевидную конфигурацию и отличаются большой гибкостью. Для повышения упругих и других физико-механических свойств в каучуке формируют сетчатую молекулярную структуру. В каучуки вводят химические вещества – вулканизаторы, образующие поперечные химические связи между звеньями макромолекул.

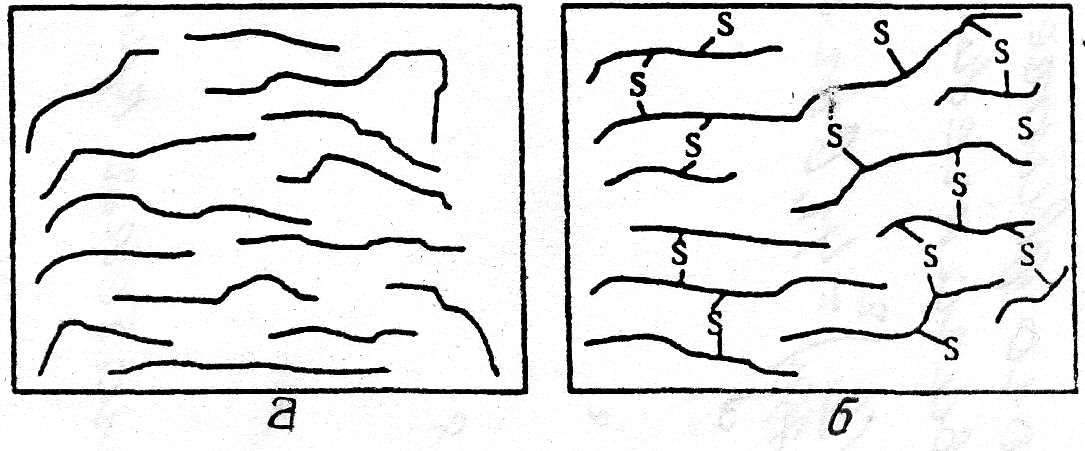

Вулканизация – это завершающая операция технологического процесса, в результате которой формируются физико-механические свойства резины. Горячую вулканизацию проводят в котлах или вулканизационных прессах, в прессах-автоматах, на машинах и вулканизационных аппаратах непрерывного действия под давлением при строгом температурном режиме в пределах 130 – 150 0С. Вулканизационной средой могут быть горячий воздух, водяной пар, горячая вода, расплав соли. Основной параметр вулканизации – время – определяется составом сырой резины, температурой вулканизации, формой изделий, природой вулканизационной среды и способом нагрева. При вулканизации происходит химическое взаимодействие каучука с вулканизирующим веществом (серой). Линейная молекулярная структура каучука преобразуется в пространственную сетчатую (рис.1).

Рис.1. Строение молекул сырой (а) и вулканизированной резины (б)

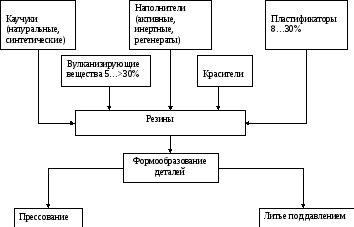

В результате вулканизации увеличиваются прочность и упругость резины, сопротивление старению, действию различных органических растворителей, изменяются электроизоляционные свойства. Резины по твердости подразделяются на мягкие, средней твердости и твердые. Изделия получают прессованием и литьем под давлением (рис. 2).

Рис.2. Схема получения резин и изделий

Под действием внешней среды полимерные материалы претерпевают необратимые изменения – стареют. При старении происходит деструкция и структурирование полимерных цепей, сопровождающиеся изменением физических, химических, механических характеристик пластмассы. Различают атмосферное, тепловое, радиационное и другие формы старения.

Разрушение материалов, сопровождающееся уносом его массы при воздействии горячего газового потока, называется абляцией. Абляционная стойкость определяется устойчивостью материала по механической, термической и термоокислительной деструкции.

Композиционные материалы (КМ) – сложные материалы, состоящие из нерастворимых или малорастворимых друг в друге компонентов, сильно отличающихся по свойствам, и разделенные в матрице ярко выраженной границей. Свойства композиционных материалов зависят от свойств компонентов и характера связи между ними. В таких материалах проявляются достоинства каждого из компонентов, а также положительные свойства, которыми каждый из компонентов в отдельности не обладает.

Основа (матрица) может быть металлической (композиционные материалы на металлической основе) и неметаллической (композиционные материалы на неметаллической основе). Неметаллическая основа может быть углеродной, полимерной, керамической. Матрица объединяет все компоненты композиционного материала в единое целое. От свойств матричного материала зависят такие эксплуатационные свойства композиции как рабочая температура, сопротивление воздействию окружающей среды, сопротивление усталостному разрушению.

В матрице равномерно распределены компоненты, наполняющие и упрочняющие композиционный материал – упрочнители и армирующие материалы. Упрочняющие компоненты должны обладать высокой прочностью, твердостью, модулем упругости. По этим характеристикам они должны значительно превосходить материал матрицы. По геометрическим параметрам армирующие материалы могут быть нуль-мерными, одномерными, двумерными.

Композиты на полимерной основе состоят из синтетических смол (алкидные, фенолформальдегидные, эпоксидные и др.), полимеров (полиамидов, фторопластов, силиконов и др.) и наполнителей в виде высокопрочных волокон или нитевидных кристаллов. Композиты, армированные стекловолокном (стеклопластики), имеют высокие механические свойства (σв = 1300-2500 МПа) и хорошие электроизоляционные свойства. Композиты, армированные углеродным волокном (углепластики), сочетают высокую прочность и вибропрочность с повышенной теплопроводностью и химической стойкостью. Боропластики с борными волокнами имеют высокую прочность, твердость и низкую ползучесть. При растяжении композиционного материала вдоль направления армирования нагрузку в основном воспринимают волокна, матрица же служит средой для передачи усилия. Чем больше соотношение Ев/Ем (модуль упругости волокна Ев и матрицы Ем) и чем выше объемное содержание волокон, тем большая доля нагрузки приходится на волокна. Временное сопротивление композиционного материала тем выше, чем больше в нем упрочняющего компонента в интервале более 5 и менее 80%. При очень малых и очень больших содержаниях волокон наблюдается обратная зависимость.

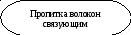

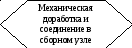

Материалы композиционные полимерные (ГОСТ Р 50579) классифицируют по следующим признакам: количеству компонентов основного материала и армирующих наполнителей, природе материалов компонентов, структуре, способу изготовления. Изготавливают их пропиткой, прессованием, литьем, спеканием, напылением, формованием, штампованием, намоткой, экструдированием, пултрудированием, комбинированием (рис.3).

Рис.3. Схема технологического процесса получения КМ с полимерной матрицей

Лабораторная работа №1