konspect

.pdf

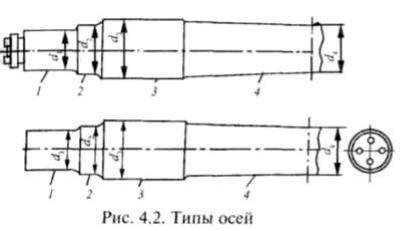

Первый вариант конструктивного исполнения оси характеризуется наличием на ее концах резьбовых частей для гаек, а на торцах — пазов с двумя резьбовыми отверстиями (резьба Ml2) для размещения стопорных планок и крепления их болтами.

Второй вариант конструкции оси имеет на торцах четыре резьбовых отверстия (резьба М20) для крепления приставной шайбы болтами. Ось при этом получается короче, а ее изготовление удешевляется. В эксплуатации имеются оси и с тремя резьбовыми отверстиями.

У вагонной оси имеются две шейки /, две предподступичные 2 и две подступичные 3 части, а также средняя часть 4 оси.

.

Ось имеет шейку 1 для размещения роликовых подшипников, предподступичные части 2, являющиеся ступенью перехода от шейки к подступичной части оси и служащие для установки уплотнительных деталей букс; подступичные части 3, на которые прочно насаживают колеса; среднюю часть 4. Все части оси имеют цилиндрическую форму. Средняя часть выполняется цилиндрической или с коническими переходами от подступичных осей к средней части оси.

Для снижения концентрации напряжений в местах изменения диаметров оси делают плавные переходы — галтели, выполненные определенным радиусом. Снижение концентрации напряжения, вызванных посадкой деталей подшипников качения, достигается разгружающей канавкой, расположенной у начала галтели шейки оси.

На торцах всех типов осей имеются центровые отверстия для установки и закрепления оси или сформированной колесной пары в центрах токарных станков.

В качестве материала для изготовления осей применяется сталь ОС, гарантийный срок эксплуатации осей 8,5 лет, а средний срок службы 15 лет.

Вагонные колеса различаются:

-конструкцией — цельные и составные (бандажные), т.е. состоящие из колесного центра, бандажа и предохранительного кольца;

-способом изготовления — катаные и литые; -размерами диаметра колеса (950 и 957 мм) и отверстия ступицы (190 и 175

мм); материалом.

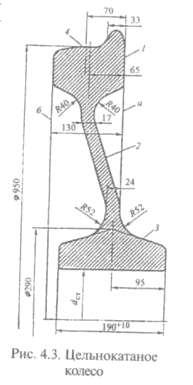

Стандартом предусмотрено изготовление цельнокатаных колес с диаметром по кругу катания 957 мм.

Цельнокатаное колесо имеет обод 1, диск 2 и ступицу 3. Ширина обода — 130 мм. Переход от ступицы к ободу выполнен в форме диска, расположенного под некоторым углом к этим частям, что придает колесу упругость и снижает воздействия динамических сил. Диск слегка конусный: у ступицы его толщина больше, чем у обода. Такая форма распределения металла наиболее рациональна, так как обеспечивает равнопрочность колеса относительно поперечных толчков.

Для рационального взаимодействия колес с рельсами важное значение имеет

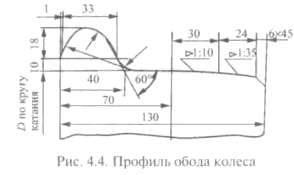

профиль поверхности катания колес. Стандартный профиль поверхности катания колеса характеризуется гребнем и конической поверхностью с конусностями 1:10, 1:3,5 и фаской 6x45°.

Гребень направляет движение и предохраняет колесную пару от схода с рельсов. Он имеет высоту 28 мм и толщину 33 мм, измеренную на высоте 18 мм. Угол наклона наружной грани гребня 60°.

Конусность 1:10 центрирует колесную пару при движении ее на прямом участке пути, облегчает прохождение кривых участков пути и обеспечивает равномерный прокат (износ) поверхности катания. В то же время конусность 1:10 создает условия для извилистого движения колесной пары, что неблагоприятно сказывается на плавности хода вагона.

Конусность 1:3,5 и фаска 6x45° приподнимают наружную грань колеса над головкой рельса, что улучшает прохождение стрелочных переводов при наличии проката или наплыва металла на колесе.

Диаметр колеса, толщину обода и прокат ввиду конической поверхности обода измеряют по кругу катания — в плоскости, находящейся на расстоянии 70 мм от внутренней боковой поверхности обода.

Маркирование и клеймение колесных пар.

При формировании колесных пар из новых элементов, а также при ремонте со сменой элементов на торце оси с правой стороны наносят соответствующие знаки и клейма. Правой стороной колесной пары и оси считается сторона, на торце которой выбиты знаки и клейма, относящиеся к изготовлению оси.

После опробования ступиц колес на сдвиг на торце оси с правой стороны колесной пары наносят знак опробования на сдвиг (две последовательно поставленные буквы ФФ), Условный номер завода или ВКМ, дату опробования на сдвиг, приемочные клейма МПС 8. Опробование на сдвиг производится при наличии у колесной пары признаков ослабления колес на осях.

Таким образом, на торце правой стороны оси колесной пары наносятся знаки и клейма, относящиеся к изготовлению оси, формированию колесной пары и опробованию на сдвиг.

Вопросы для самоконтроля

1.Что относится к ходовым частям вагона?

2.Из каких частей состоит колесная пара?

3.Назовите типы осей и колесных пар.

4.Назовите основные части оси.

Тема 4.Ходовые части. Буксовый узел.

Назначение буксовых узлов

Буксовые узлы обеспечивают передачу нагрузки от кузова вагона на шейки осей и ограничивают продольные и поперечные перемещения колесной пары относительно тележки. Вместе с колесными парами они являются наиболее ответственными элементами ходовых частей вагона.

Буксовый узел неподрессорен и жестко воспринимает динамические нагрузки от рельсового пути, возникающие при движении вагона. Кроме постоянно действующих нагрузок от массы брутто, буксовый узел испытывает значительные удары при прохождении колес по стыкам рельсов, от толчков во время торможения поезда или наезда колес на башмак при роспуске вагонов с горки, от действия центробежной силы при прохождении кривых участков пути и др.

Буксовые узлы оборудованы исключительно подшипниками качения

(роликовыми подшипниками). Это обусловлено тем, что роликовые

подшипники обеспечивают реализацию высоких скоростей движения и осевых нагрузок, а также более надежны и экономичны в эксплуатации.

Буксовые узлы с подшипниками качения классифицируются по типу роликовых подшипников, способу посадки их на шейку оси и конструкции корпуса буксы.

Впрактике вагоностроения используются три основных типа роликовых подшипников: цилиндрические однорядные — с короткими цилиндрическими роликами, сферические двухрядные — со сферическими роликами, конические одно- и двухрядные — с коническими роликами. Наибольшее распространение

вотечественных и зарубежных вагонах получили цилиндрические роликовые подшипники. С 1964 г. отечественные вагоны на сферических подшипниках не выпускаются.

Существует три способа посадки подшипников на шейку оси — горячая,

втулочная и прессовая. В буксовых узлах современных конструкций вагонов используется горячая и прессовая посадки подшипников.

Взависимости от конструкции корпуса буксы различают буксы типа 1 —

без опор под рессорные комплекты и типа 2—с опорами под рессорные комплекты. Буксы типа 1 применяют для грузовых вагонов, типа 2 — для пассажирских вагонов, в том числе вагонов электропоездов, а также для изотермических.

Основными требованиями, предъявляемыми к буксовым узлам, являются: безотказность и долговечность работы в существующих условиях эксплуатации в течение установленных сроков службы; небольшая собственная масса; взаимозаменяемость и унификация деталей; простота выполнения монтажа и демонтажа узлов при ремонте и хорошая герметизация буксового узла.

Конструкция типовых буксовых узлов.

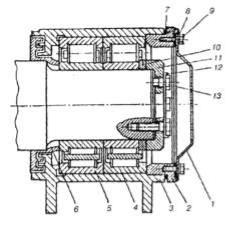

Типовые буксовые узлы грузовых и пассажирских вагонов — соответственно буксы типа 1 и типа 2 — состоят из корпуса 3, двух цилиндрических подшипников — переднего 4 и заднего 5, крепительной 2 и смотровой 1 крышек, лабиринтного кольца 6 и элементов торцевого крепления подшипников.

Между корпусом и крепительной крышкой устанавливается уплотнителыюе кольцо, а между смотровой и крепительной крышками — резиновая прокладка.

Буксы вагонов показаны с различными вариантами торцевого крепления подшипников — гайкой и шайбой соответственно. К элементам торцевого крепления

в первом случае относятся корончатая гайка 12. стопорная планка 14 и два болта 13, крепящие планку, во втором — приставная шайба 11, болты 13, закрепляющие шайбу, и стопорная шайба

12.

Типовые буксовые узлы грузовых и пассажирских вагонов отличаются только конструкцией корпуса буксы.

Нормативный срок службы буксового узла — 15 лет.

Корпус буксы предназначен для размещения элементов буксового узла и смазки. Конструкция корпуса буксы определяется схемой опирания рамы тележки на буксовый узел и различается также конструктивным оформлением лабиринтной части.

В вагонах применяют корпуса букс двух типов: челюстные — без опор под рессорные комплекты, но с направляющими пазами для челюстей боковой рамы тележки — для грузовых вагонов, бесчелюстные — с опорными кронштейнами под пружины рессорных комплектов — для пассажирских вагонов.

Корпуса букс могут быть цельными — когда корпус выполнен заодно целое с лабиринтной частью и составными — с впрессованной лабиринтной частью Лабиринтная часть выполнена в виде кольцевых лабиринтных канавок и располагается в задней части корпуса. Буксы грузовых вагонов имеют как цельные, так и составные корпуса, буксы пассажирских вагонов — цельные. В стенках передней части корпусов делают отверстия с нарезкой под болты М20 для закрепления крепительной крышки.

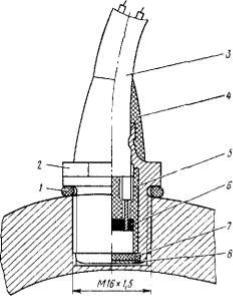

Корпус буксы пассажирского вагона в нижней части с обеих сторон имеет кронштейны 1 с отверстиями 2 для шпинтонов. На кронштейны опираются пружины буксового подвешивания, а на них — рама тележки. В потолке буксы пассажирского вагона делается несквозное отверстие Ml6x1,5 для постановки термодатчика, предназначенного для контроля температуры нагревания буксового узла при движении поезда. Термодатчик может закрепляться также с помощью болта и крепежной планки. В этом случае в потолке корпуса буксы делаются два отверстия: первое — без резьбы — для установки термодатчика; второе — резьбовое — для болта крепления.

Лабиринтное кольцо и лабиринтная часть корпуса, образуя четырехкамерное безконтактное уплотнение, препятствуют вытеканию смазки из буксы и попаданию в нее механических примесей. Кроме герметизации корпуса с внутренней стороны, кольцо фиксирует положения корпуса буксы на шейке оси и внутреннего кольца заднего роликового подшипника.

Кольцо насаживают на предподступичную часть оси в горячем состоянии при температуре 125-150°С. После остывания кольцо удерживается на оси за счет натяга 80-150 мкм.

Крепительная крышка герметизирует корпус буксы с наружной стороны и фиксирует наружные кольца подшипников в буксе. В зависимости от типа буксового узла крепительные крышки могут иметь четыре или восемь отверстий для их крепления к корпусу.

Смотровая крышка предназначена для осмотра переднего подшипника и состояния смазки, а также обточки колесной пары без демонтажа букс. Смотровую крышку присоединяют к крепительной при помощи четырех болтов Ml2.

Роликовые подшипники. Внутри корпуса буксы обычно размещаются два подшипника качения. Подшипники для букс грузовых и пассажирских вагонов единыеэто роликовые цилиндрические подшипники.

Роликовый подшипник состоит из наружного 1 и внутреннего 3 колец, между которыми находятся ролики 2. Последние удерживаются в сепараторе 4 на одинаковом расстоянии друг от друга.

Внутреннее кольцо подшипника устанавливается на шейку оси с натягом, а наружное в корпус буксы — свободно. Вращение шейки оси вместе с внутренним кольцом подшипника вызывает вращение роликов вокруг своих осей и перекатывание по дорожкам качения между наружным и внутренним кольцами. Свободное перемещение роликов обеспечивается наличием радиального и осевого зазоров.

Цилиндрические подшипники, применяемые в вагонах, выполнены разъемными: наружное кольцо, сепаратор, ролики образуют отдельный блок, который свободно снимается и надевайся на внутреннее кольцо. Такая конструкция упрощает технологию монтажа и демонтажа буксового узла, поэтому она находит широкое применение в вагоностроении.

Неподвижность крепления внутренних колец на. шейке оси достигается соответствующей их посадкой — горячей, втулочной или прессовой.

Горячая посадка обеспечивается за счет разности диаметров шейки оси и внутреннего кольца. Диаметр отверстия внутреннего кольца, должен быть меньше диаметра шейки на величину натяга, равного 40-70 мкм. При монтаже буксового узла внутренние кольца нагревают до температуры 100-120°С, в результате чего кольца расширяются и свободно надеваются на шейку. После остывания они плотно обхватывают шейку. Горячая посадка наиболее технологична для цилиндрических подшипников и применяется поэтому в типовом буксовом узле.

Ролики цилиндрического подшипника имеют форму цилиндра, образующая которого представляет прямую линию, параллельную оси вращения подшипника и перпендикулярную радиальной нагрузке. Поэтому радиальная нагрузка распределяется по длине и хорошо воспринимается цилиндрической поверхностью тел качения, а осевая — лишь торцами роликов. Для предупреждения вредного влияния перекоса буксы и прогиба шейки оси на работу цилиндрических подшипников ролики стали изготавливать со скосами "бомбиной" .

Сепаратор представляет собой кольцо, изготовленное из латуни ЛЦ400МцЗЖ с наличием окон для установки роликов. Для удержания роликов от выпадания из сепаратора производится расчеканка его перемычек.

Элементы торцевого крепления подшипников предназначены для закрепления внутренних колец подшипников в осевом направлении.

Вбуксах колесных пар типа РУ1-950 применяют корончатые торцевые гайки, стопорные планки и болты М12 для крепления планок . Корончатые гайки обычно изготавливают шестигранными с одиннадцатью пазами для постановки стопорной планки. Планку укрепляют в пазу торца оси двумя болтами, скрепляемыми вязальной проволокой.

Вбуксах колесных пар типа РУ1Ш-950 для торцевого крепления подшипников применяются специальные шайбы. Шайбы бывают двух разновидностей: с тремя или четырьмя отверстиями для постановки болтов М20. Более современной является конструкция с четырьмя болтами. В обоих

вариантах для стопорения болтов от самоотвинчивания используется

объединенная стопорная отгибная шайба. Материалом для изготовления шайб является сталь СтЗ. Для крепления шайб на торцах шеек осей имеются отверстия с нарезкой, куда ввертывают крепежные болты. В центре шайбы предусмотрено отверстие большого диаметра для обеспечения установки центра станка при обточке поверхности катания колес, производимой без демонтажа буксовых узлов.

Смазочные материалы. После монтажа буксового узла внутреннюю его часть заправляют консистентной смазкой. Для роликовых подшипников применяется консистентная смазка ЛЗ-ЦНИИ. Основное ее назначение — это обеспечение противоизносных, противокоррозионных и противозадирных явлений в процессе работы подшипников.

Система контроля нагрева букс

Пассажирские вагоны оборудованы устройствами контроля температуры нагрева букс в пути следования. Такое устройство состоит из двух частей: командной и исполнительной. В командную часть входят термодатчики (установлены на корпусах букс) и реле (смонтированы на распределительном щите в служебном отделении вагона), К исполнительной части относятся звонковая и световая сигнализация в служебном отделении.

Термодатчик (рис. 7) имеет латунный корпус 2 с резьбой в нижней части. Внутри корпуса помещена пластмассовая втулка 5, через отверстия которой проходят провода двухжильного кабеля 3. Концы проводов облужены и залиты легкоплавким сплавом 6У т. е. служат контактами термодатчика.

Рис. 8. Термодатчик контроля температуры буксы с роликоподшипниками

Между втулкой 5 и латунной завальцованной крышкой 8 проложена уплотняющая шайба 7. Для прочности закрепления провода горловина корпуса обжата, а для герметизации полости надета резиновая втулка 4. При установке термодатчика на буксу ставят прокладку 1.

Питание системы сигнализации нагрева букс осуществляется постоянным током стабилизированного напряжения 50 В от распределительного щита вагона. Катушка реле и датчики контроля температуры соединены между собой последовательно. Реле имеет два размыкающих контакта: один в цепи сигнальной лампы, другой в цепи звонка. В эксплуатации выключатели термодатчиков должны постоянно быть включенными. Если подшипники и букса

сильно нагреваются, легкоплавкая перемычка в термодатчике расплавляется и электрическая цепь питания катушки реле размыкается. Реле срабатывает, замыкает размыкающие контакты и на распределительном щите загорается сигнальная лампа и звонит звонок.

Периодически в пути следования и перед каждым рейсом необходимо проверять исправность электрической цепи термодатчика. Для этого надо создать искусственное размыкание— установить выключатель в отключенное положение. В результате должны сработать сигнальная лампа и звонок.

Вопросы для самоконтроля

1.Назовите типы буксовых узлов.

2.Перечислите виды посадок подшипников на ось.

3.Расскажите устройство буксового узла.

4.Назначение и устройство СКНБ.

Тема 5. Ходовые части вагонов. Тележки.

Рессорное подвешивание вагонов

Рессорное подвешивание вагонов связывает ко лесные пары с рамой тележки и кузовом и предназначено для уменьшения динамического воздействия пути на вагон и вагона на путь. Оно состоит из упругих элементов, возвращающих устройств и гасителей колебаний. Упругие элементы смягчают (амортизируют) толчки и удары от пути движущемуся вагону в вертикальной плоскости, а возвращающие устройства — в горизонтальной плоскости. Гасители колебаний служат для гашения (демпфирования) колебаний обрессоренных масс вагона с тем, чтобы уменьшить амплитуду колебаний.

Упругие элементы. В рессорном подвешивании современных вагонов наибольшее распространение получили цилиндрические пружины. Они просты в изготовлении, надежны в работе и хорошо амортизируют вертикальные и горизонтальные толчки и удары. Однако они не могут гасить колебания обрессоренных масс вагона и поэтому применяются только в сочетании с гасителями колебаний.

Рессора Галахова состоит из двух половин незамкнутых листовых рессор, наложенных друг на друга. Каждая половина составлена из пяти рядов, а ряд из шести-семи листов желобчатой стали. По концам половин к пенным листам рессор приклепаны наконечники 4. Наконечники нижней половины имеют буртики с вырезом длиной 40 мм, верхней половины — желоба с выступами, размеры которых «ответствуют вырезам в нижней половине. Наличие вырезов и выступов не допускает сдвига половин рессор относительно друг друга в поперечном направлении.

Возвращающие устройства. Для смягчения (амортизации) горизонтальных толчков вагона, возникающих при извилистом движении

колесной пары и набегании гребня на рельс, а также при входе тележки в кривую и прохождении стрелочных переводов, в рессорном подвешивании вагонов устанавливаются возвращающие устройства. Такие устройства упруго препятствуют горизонтальным отклонениям надрессорных балок тележек от центрального положения за счет создания возвращающей силы.

Втележках грузовых вагонов функции возвращающих устройств выполняют пружины, у которых возвращающая сила пропорциональна их горизонтальной деформации.

Втележках пассажирских вагонов используют возвращающие устройства люлечного, безлюлечного и поводкового типов.

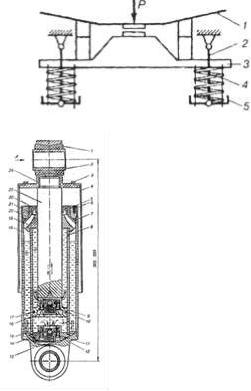

Возвращающее устройство люлечного типа состоит из двух люлек,

подвешенных к раме тележки. Каждая люлька состоит из поддона 5 и люлечных подвесок 2, шарнирно соединенных между собой и с рамой. Поддоны предназначены для размещения пружин 4 центрального подвешивания, которые в свою очередь служат опорой надрессорной балки 3 тележки. При отклонении кузова 1 в поперечном направлении надрессорная балка 3, подвешенная на двух люльках, перемещается относительно рамы тележки. При этом происходит отклонение люлечных подвесок 2 и дополнительное сжатие пружин 4, что и вызывает возникновение возвращающего усилия.

Возвращающие устройства люлечного типа применяются в тележках пассажирских вагонов для скоростей движения до 160 км/ч. В тележках скоростных пассажирских вагонов и вагонов дизель-поездов, а также в тележках нового поколения пассажирских вагонов для скоростей движения до

160 км/ч используются возвращающие устройства безлюлечного типа. В этих тележках функции возвращающих устройств выполняют упругие элементы центрального подвешивания — пружины или пневматические рессоры. Возвращающие усилия в этом случае создаются за счет сил упругой деформации пружин и резино-кордной оболочки пневматических рессор.

Возвращающее устройство поводкового типа состоит из двух продольных поводков, упруго связывающих надрессорную балку с рамой тележки. Такие устройства применяются в тележках пассажирских вагонов.

Гасители колебаний вводятся в рессорное подвешивание для создания сил сопротивления колебательному процессу обрессоренных масс вагона и уменьшения амплитуд при резонанса Применяемые в подвешивании вагонов гасители колебаний по характеру сил сопротивления можно разделить на две группы: фрикционные и гидравлические.

Гидравлические гасители колебаний. Такие гасители устанавливают в

тележках пассажирских вагонов. В гидравлических гасителях сила сопротивления создается за счет перетекания жидкости через узкие (дроссельные) отверстия из подпоршневой полости рабочего цилиндра в надпоршневую и резервуар (при ходе поршня вниз) и из надпоршневой полости рабочего цилиндра и резервуара в подпоршневую (при ходе поршня вверх). При этом силы сопротивления с течением времени мало изменяются, так как они зависят в основном от вязкости жидкости и износа посадочных поверхностей клапанов и дроссельных отверстий, которые в эксплуатации мало изменяются.

Гидравлические гасители обеспечивают более плавный ход вагона и обладают высокой стабильностью работы, компактны и имеют малую массу. Силы сопротивления в них изменяются в зависимости от режима колебаний вагона. Эти качества гидравлических гасителей колебаний являются их достоинством, но у них есть и недостаток — относительная сложность конструкции.

Гидравлический гаситель колебаний состоит из следующих основных частей: рабочего цилиндра 4, поршня б со штоком /, резервуара 5, верхнего 7 и нижнего 8 клапанов, корпуса 3 и направляющей втулки 2. Гаситель заполнен вязкой жидкостью (веретенным, приборным или трансформаторным маслом, а также другими специальными жидкостями).

При движении поршня вниз {ход сжатия) верхний клапан приподнимается и жидкость из подпоршневой полости цилиндра перетекает в надпоршневую. Однако вследствие движения штока давление в полости рабочего цилиндра повышается и часть жидкости с большим гидродинамическим сопротивлением перетекает через дроссельное отверстие нижнего клапана в резервуар. В это время давление жидкости в надпоршневой и подпоршневой полостях цилиндра одинаковы, так как полости соединены

между собой через отверстия верхнего клапана и поршня.

При движении поршня вверх (.ход растяжения) верхний клапан закрывается, давление жидкости в надпоршневой полости цилиндра повышается и жидкость с большим гидродинамическим сопротивлением перетекает через дроссельное отверстие верхнего клапана в подпоршневую полость цилиндра. Одновременно в этой полости наступает разряжение, так как объем перетекаемой в нее жидкости из надпоршневой полости, меньше объема подпоршневой полости. Вследствие этого нижний клапан поднимается и часть жидкости засасывается в подпоршневую полость из резервуара, заполняя освобожденное штоком пространство.

Назначение, типы и устройство тележек пассажирских вагонов

Основными узлами вагонов, обеспечивающими безопасность движения, являются тележки. Все пассажирские вагоны, эксплуатирующиеся на колее 1520 мм, оборудованы тележками КВЗ-ЦНИИ типа I или типа II.

Тележки КВЗ-ЦНИИ типа I подкатываются под вагоны некупейные, купейные без кондиционирования воздуха, межобластного, международного и межгосудар-ственного сообщений с массой тары в экипировочном состоянии до (51 ± 1,5) т. Под купейные вагоны с кондиционированием воздуха, вагонырестораны, почтовые и багажные вагоны с массой тары в экипировочном состоянии до 72 т подкатываются тележки КВЗ-ЦНИИ типа II.