ТКМ Часть 2

.pdf

В механизмах металлорежущих станков для реверсирования вращения валов, т. е. изменения направления вращения, используются реверсивные механизмы различной конструкции. Принцип работы их, чаще всего, основан на изменении количества последовательно зацепленных шестерен в кинематической цепи. Первая и последняя шестерни такого механизма будут вращаться в одну сторону только при нечетном количестве последовательно зацепленных колес, а в разные стороны – только при четном (рис. 1.4).

Нечетное |

Четное |

Паразитная шестерня

Рис. 1.4. Кинематическая схема |

Рис. 1.5. Кинематическая схема ревер- |

реверсивного механизма с «паразит- |

сивного механизма с широкой ше- |

ной» шестерней («трензель») |

стерней на промежуточном валу |

Этот принцип реализуется и в реверсивном механизме, схема которого приведена на рис. 1.5: при левом фиксированном положении шестерни z1 на валу I – вращение вала I на вал II передается через две шестерни (четное количество). При правом фиксированном положении шестерни z1 – вращение вала I на вал II передается через три шестерни (нечетное количество – z1-z3-z4).

Линейная скорость точки на делительной окружности шестерен, находящихся в зацеплении равна V = πD1n1 = πD2n2 = πmz1n1 = πmz2n2, так как диаметр делительной окружности зубчатого колеса равен произведению его модуля m на число зубьев z ( m d z ). Отсюда:

z ). Отсюда:

n2/n1 = D1/D2 = z1/z2, |

(1.1) |

Отношение частоты вращения ведомого вала n2 к частоте вращения ведущего вала n1 называется передаточным отношением i, которое определяется по формуле:

для ременной передачи –

11

i n2 |

n1 D1 |

D2 ; |

(1.2) |

зубчатой – |

|

|

|

i n2 |

n1 z1 |

z2 ; |

(1.3) |

червячной – |

|

|

|

i n2 |

n1 k zч.к , |

(1.4) |

|

где i – передаточное отношение;

D1, D2 – диаметры ведущего и ведомого шкива ременной передачи соответственно;

z1, z2 – число зубьев ведущего и ведомого колеса соответственно; k – число заходов червяка;

zч.к – число зубьев червячного колеса.

Для преобразования вращательного движения в поступательное, служат реечная и винтовая («винт-гайка») передачи и другие механизмы.

Перемещение рейки или реечного зубчатого колеса при неподвижной рейке за один оборот реечного колеса (ход реечного колеса по рейке) рассчитывается по следующей формуле, мм:

So = πd = πmzр.ш, |

(1.5) |

где m – модуль реечной (зубчатой) передачи, мм;

m d z ; |

(1.6) |

zр.ш – число зубьев реечной шестерни;

d – диаметр делительной окружности реечной шестерни, мм. Перемещение гайки за один оборот винта (ход винтовой передачи), мм:

S0 ktõ.â , |

(1.7) |

где tх.в – шаг ходового винта, мм; k – число заходов винта.

Приводом станка называют комплекс механизмов, передающих движение от источника (электродвигателя, приводного вала) к рабочим органам станка.

12

Совокупность всех передач передающих вращение от источника на исполнительный механизм называется кинематической цепью. Общее передаточное отношение кинематической цепи iоб равно произведению передаточных отношений отдельных ее звеньев (передач):

iоб = i1i2 … in, |

(1.8) |

где i1, i2, …, in – передаточные отношения отдельных звеньев (передач), входящих в состав кинематической цепи.

Частота вращения шпинделя (полый вал, на котором с помощью приспособления крепится деталь на токарных или инструмент на сверлильнорасточных и фрезерных станках) определяется по формуле:

nшп nýäiоб , |

(1.9) |

где nшп – частота вращения шпинделя, об/мин;

nэд – частота вращения вала электродвигателя, об/мин.

Скорость перемещения гайки по ходовому винту для винтовой передачи (подача за минуту или минутная подача), мм/мин:

где

где

S м nх.вktх.в , |

(1.10) |

nх.в – частота вращения ходового винта, об/мин.

Скорость перемещения рейки (реечной шестерни по рейке), мм/мин:

Sм nр.ш m z , |

(1.11) |

nр.ш – частота вращения реечной шестерни, об/мин.

1.2.Порядок выполнения работы

1)Ознакомиться с основными передачами и механизмами металлорежущих станков и условными обозначениями элементов этих механизмов в кинематических схемах.

2)В соответствии с заданным вариантом вычертить кинематические схемы механизмов металлорежущих станков.

13

3)Составить структурные схемы механизмов. По кинематической схеме механизма главного движения резания рассчитать все возможные частоты вращения шпинделя.

4)По кинематической схеме механизма подач рассчитать все возможные скорости перемещение гайки и рейки.

1.3.Содержание отчета

1)Кинематические и структурные схемы изучаемых механизмов.

2)Расчеты частоты вращения шпинделя и скорости перемещения гайки по винту и рейки за счет вращения реечной шестерни.

3)Краткое описание устройства и работы изучаемых механизмов.

1.4.Пример выполнения заданий

Задание № 1: По заданной частоте вращения двигателя nэд определить возможные частоты вращения шпинделя (вала III, рис. 1.6).

Краткое описание устройства и работы механизма главного движения.

Вращение от вала электродвигателя через ременную передачу передается на вал I, на котором посажены две шестерни, изготовленные заодно с кулачковыми полумуфтами. Шестерня z1 соединена с валом подвижно без вращения, т. е. вращается всегда вместе с валом за счет соединения с ним по скользящей шпонке, но может перемещаться вдоль вала: вправо – для включения односторонней кулачковой муфты М; влево (в исходное положение) – для ее выключения. Шестерня z2 при выключенной муфте М, вращается на валу сво-

Рис. 1.6. Кинематическая схема ме- бодно, получая вращение от шестерни ханизма привода главного движения

z5, при этом вращение с вала I на вал II передается через зубчатое зацепление z1-z4.

Включение муфты перемещением шестерни z1 вправо приводит к тому,

что шестерня z2 начинает вращаться вместе с валом в одном блоке с z1, при

14

этом соединение z1-z4 выключается. Вращение с вала I на вал II передается через зубчатое зацепление z2-z5. На шпиндель вращение с вала II может передаваться следующими путями: через зацепление зубчатых колес z3-z6, если блок z6-z7 зафиксирован в крайнем левом положении; z5-z7 – если его сдвинуть до фиксированного положения вправо.

Таким образом, можно реализовать четыре различных варианта передачи вращения от вала электродвигателя на шпиндель, которые можно представить в виде структурной схемы общих передаточных отношений согласно описанной последовательности.

М выкл. z1 / z4 z3 / z6

n |

n |

|

D1 |

(I) |

(II) |

(III) |

(1.11) |

|

|||||||

ø ï |

ýä |

|

D2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

М вкл. z2 / z5 |

|

z5 / z7 |

|

где – коэффициент проскальзывания ремня, = 0,97 – 0,985.

По структурной схеме (1.11) составляются уравнения для расчета частот вращения шпинделя в соответствии с выражением (1.8):

nø ï |

nýä |

D1 |

|

|

|

z1 |

|

|

|

z3 |

; |

nø ï |

nýä |

D1 |

|

z1 |

|

z5 |

; |

|

|

|

|

|

z6 |

|

|

z7 |

|||||||||||||

|

1 |

D2 |

|

z4 |

|

|

|

|

2 |

D2 |

z4 |

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

nø ï |

nýä |

D1 |

|

z2 |

|

|

z3 |

; |

nø ï |

nýä |

D1 |

|

z2 |

|

z5 |

. |

||||

|

|

|

|

|

|

z7 |

||||||||||||||

|

3 |

D2 |

|

z5 |

|

z6 |

|

|

|

4 |

D2 |

z5 |

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

Задание № 2: По заданной частоте вращения приводного вала I определить скорость перемещения (значение минутной подачи) гайки по винту и рейки относительно реечной шестерни (рис. 1.7).

Краткое описание устройства и работы механизма подачи.

Вращение на вал III («конус Нортона») неподвижно закрепленных шестерен z3, z4, z5 передается через накидную шестерню z2, свободно сидящую на промежуточном валу II, и зубчатое колесо z1, которое перемещается по шпонке вдоль приводного вала I. Таким образом, этот механизм обеспечивает три различных значения частоты вращения вала III. При выключенной муфте М, вращение вала III через зубчатое зацепление z6-z7 и червячную передачу k/z8 передается на вал, на котором неподвижно закреплена реечная шестерня z9, вращение которой преобразуется в поступательное перемещение зубчатой рейки.

15

При включенной муфте М вращение вала III передается на ходовой винт, который обеспечивает поступательное перемещение гайки.

Рис. 1.7. Кинематическая схема механизма привода движения подачи

Структурная схема работы механизма подачи в описанной последовательности с учетом выражений (1.9) и (1.10) представляется в следующем виде:

z |

|

/ z |

М выкл. |

z6 |

|

k |

mz |

S |

|

2 |

|

|

рейка |

||||||

|

3 |

|

z7 |

9 |

|

||||

|

|

|

|

|

z8 |

|

|

||

S |

|

n |

|

z1 |

(II) |

|

z |

2 |

/ z |

4 |

|

(III) |

(1.12) |

|

|

|

|||||||||||

|

|

||||||||||||

|

ì |

I |

|

z2 |

|

|

|

|

|

|

|

||

|

|

|

|

|

|

z2 / z5 |

|

М вкл. |

ktõ.â. Sõî äî âî é âèí ò |

||||

Аналогично первому заданию, по структурной схеме составляются уравнения для расчета скорости перемещений рейки при вращении реечной шестерни и гайки при вращении ходового винта. Например,

S |

|

n |

z1 |

|

z2 |

|

z6 |

|

k |

mz |

; |

|

z2 |

z3 |

|

|

|||||||

|

ì рейки 1 |

I |

|

|

z7 |

z8 |

|||||

|

|

|

|

|

|

|

9 |

||||

S |

|

n |

z1 |

|

z2 |

k t |

|

|

|

|

|

||||

|

ì õî äî âî é âèí ò 3 |

I |

z2 |

z5 |

õ.â. |

||

|

|

|

|

|

|||

16

1.5.Контрольные вопросы

1)Какие передачи могут передать вращение на значительное расстояние?

2)Какие передачи преобразуют вращательное движение в поступатель-

ное?

3)Имеется ли передаточное отношение между зубчатыми колесами, посаженными на одном валу?

4)Как устроена, для чего предназначена и как управляется двухсторонняя зубчатая кулачковая муфта?

5)Что такое общее передаточное отношение кинематической цепи механизма и как оно определяется?

6)По какому принципу работает реверсивный механизм, и каким образом он реализуется на металлорежущих станках?

7)Как по заданной частоте приводного вала рассчитываются значения частоты вращения и перемещение исполнительных элементов механизмов?

Лабораторная работа 2

УСТРОЙСТВО И КИНЕМАТИЧЕСКАЯ СХЕМА ТОКАРНО-ВИНТОРЕЗНОГО СТАНКА

Ц е л ь р а б о т ы: ознакомиться с устройством и кинематической схемой токарно-винторезного станка, приобрести навыки в определении значений частоты вращения шпинделя и подачи суппорта станка.

2.1. Краткие теоретические сведения

Токарно-винторезный станок состоит из пяти основных узлов: станина, передняя бабка, задняя бабка, суппорт и фартук (рис. 2.1), – и имеет привод главного движения резания и привод движения подачи, устройство и назначение которых достаточно подробно описаны в учебной литературе [1].

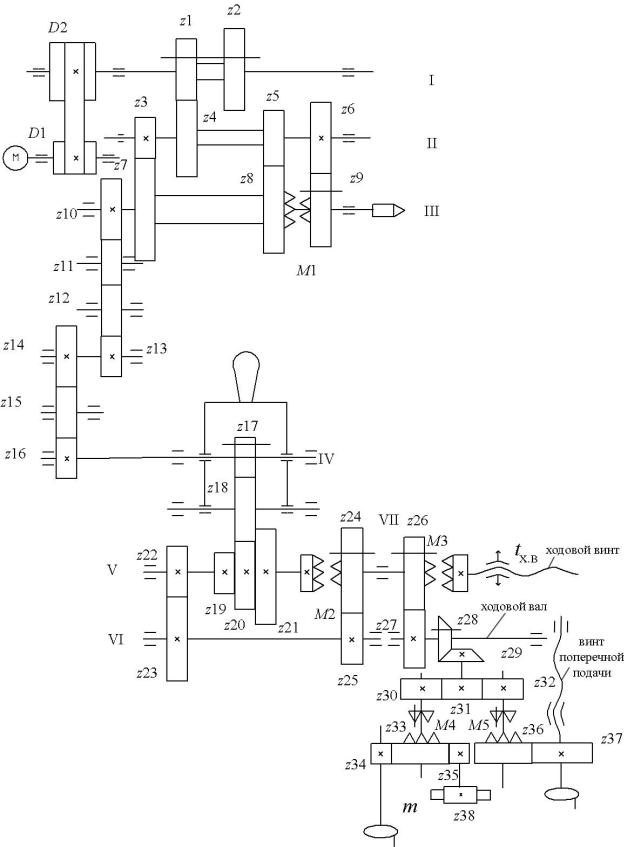

Устройство приводов станка удобно изучать по его кинематической схеме, представленной на рисунке 2.2. Кинематической схемой станка называется условное изображение всех механизмов и передач, которые передают движение от источника движения к исполнительным органам станка.

17

Рис. 2.1. Устройство токарно-винторезного станка модели 16К20

2.1.1. Расчеты кинематической цепи привода главного движения

Главным движением резания при точении является вращение шпинделя (вал, который вращается в подшипниках передней бабки) с закрепленной в нем обрабатываемой заготовкой. Оно обеспечивается передачей вращения от вала электродвигателя через ременную передачу, валы и шестерни коробки скоростей, предназначенной для изменения частоты вращения шпинделя (вал III на рис. 2.2) за счет изменения общего передаточного отношения привода.

Частота вращения шпинделя определяется по формуле, об/мин:

nøï nýäiîá , |

(2.1) |

где nэд – частота вращения вала электродвигателя, об/мин;

iоб – общее передаточное отношение кинематической цепи от электродвигателя до шпинделя станка.

Структурная схема механизма привода главного движения резания строится по кинематической схеме станка (см. рис. 2.2) аналогично схеме (1.11).

18

Рис. 2.2. Кинематическая схема токарно-винторезного станка

19

Структурная схема привода механизма главного движения резания имеет

вид:

|

|

|

|

|

z1 |

|

М1 выкл. |

z7 |

|

z6 |

|

|

|

||

|

|

|

|

|

z4 |

|

|

|

|

z3 |

z9 |

|

|||

n |

n |

|

D1 |

|

|

z5 |

|

|

|

|

|

|

шпиндель |

(2.2) |

|

ø ï |

ýä |

|

D2 |

|

|

|

z8 |

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

z2 |

|

М1 вкл. |

|

|

|

|

|

|

||

|

|

|

|

|

z5 |

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

С вала I на вал II вращение за счет перемещения двойного блока z1-z2 может передаваться либо через зубчатые колеса z1-z4, либо через z2-z5. С вала II на вал III движение передается через зубчатые колеса z5-z8.

Когда муфта M1 выключена, блок z7-z8 вращается на шпинделе свободно, поэтому движение на шпиндель может передаваться только через зубчатый перебор в следующей последовательности: через зацепление колес z7-z3 на вал II, а через зацепление колес z6-z9 – на шпиндель.

При включении муфты M1 за счет перемещения шестерни z9, изготовленной заодно с правой полумуфтой, по скользящей шпонке влево, зубчатое зацепление z6-z9 размыкается и образуется блок z7-z8-z9, который, в данном случае, будет вращаться вместе со шпинделем. Таким образом, с помощью подвижного блока зубчатых колес z1-z2 и муфты M1 можно получить четыре различных частоты вращения шпинделя.

Крутящий момент на шпинделе зависит от мощности электродвигателя и частоты вращения шпинделя и рассчитывается по формуле:

Møï 9551 Nýä |

nøï , |

(2.3) |

где Nэд – мощность электродвигателя, кВт;– КПД станка,

а b c d |

ks ; |

|

p ç ï.ñ ï.ê |

(2.4) |

где p, з, п.с, п.к – соответственно КПД ременной и зубчатой передач, пар подшипников скольжения и качения в механизме главного движения;

20