Федеральное агентство железнодорожного транспорта

федеральное государственное бюджетное

образовательное учреждение высшего профессионального

образования «Омский государственный университет

путей сообщения»

Кафедра «Локомотивы»

РЕМОНТ ТУРБОКОМПРЕССОРА

Пояснительная записка к курсовой работе

по дисциплине «Технология ремонта локомотивов»

Студент гр. 39Б

_____________ И.Ю. Сидоров

«___» ____________ 2013г.

Руководитель

Доцент кафедры «Локомотивы»

___________ В.Т. Данковцев

«___»_____________2013г.

Омск 2013

УДК 621.9.65.015.13(075.8)

РЕФЕРАТ

Курсовая работа содержит 57 страниц, 7 таблиц, 13 рисунков, 6 источников

Тепловоз, турбокомпрессор, диффузор, опорный подшипник, лопатки рабочего колеса, осевой разбег ротора, лопатки соплового аппарата, штуцер.

Цель работы: Углубление и закрепление знаний, полученных при изучении теоретического курса, развития навыков самостоятельного творческого решения конкретных технологических задач, связанных с выбором способа восстановления деталей, конструированием технологической оснастки, составлением технологической документации.

ОГЛАВЛЕНИЕ

Введение……………………………………………………………………...

1. Назначение турбокомпрессора, краткое описание конструкции и условия его эксплуатации…………………………………………………...

2. Основные работы, выполняемые при техническом обслуживании и текущем ремонте…………………………………………………………..

3. Демонтаж и разборка турбокомпрессора……………………………

4. Очистка деталей и узлов……………………………………………...

5. Дефектация деталей и выбор способа их восстановления…………

6. Сборка турбокомпрессора……………………………………………

7. Обкатка и испытание турбокомпрессора……………………………

8. Монтаж турбокомпрессора…………………………………………..

9. Описание технологического оборудования для ремонта турбокомпрессора……………………………………………………………

10. Составление технологической документации……………………..

Заключение…………………………………………………………………..

Библиографический список…………………………………………………

4

6

10

14

19

22

37

39

42

43

45

56

57

ВВЕДЕНИЕ

Поддержание локомотивов постоянно в исправном состоянии обеспечивается хорошим уходом за ними со стороны локомотивных бригад и эффективной системой технического обслуживания и ремонта. Она включает в себя структуру ремонтного цикла, основные положения и правила ремонта, локомотиворемонтную базу и высококвалифицированные кадры ремонтников. Эти основные составляющие единой системы обеспечивают своевременную постановку локомотивов в ремонт и на техническое обслуживание, качественное выполнение осмотра, очистки и ремонта в полном объеме и в установленные сроки, а также своевременную выдачу исправных локомотивов под поезда в необходимом для выполнения заданного объема перевозок количестве.

Правильная организация и совершенная технология ремонта, как показывает опыт передовых локомотивных депо, позволяют свести к минимуму материальные и трудовые затраты на поддержание локомотивов в исправном состоянии.

В настоящее время в локомотиворемонтном производстве используется планово-предупредительная система технического обслуживания и ремонта (ППР СТОР), при которой основные узлы локомотива осматривают и ремонтируют в установленные сроки с установленным объемом работ. Система строго разграничивает профилактические операции предназначенные для поддержания локомотивов в работоспособном состоянии от работ, связанных с разборкой и восстановлением узлов и агрегатов. Межремонтные сроки (в тыс. км для поездных и в сутках для маневрово-хозяйственных локомотивов) устанавливаются Приказом ОАО РЖД и указаниями ЦТ ОАО РЖД и корректируются Управлением железной дороги на основе статистических данных по отказам локомотивов данной серии.

Преобладающими методами организации ремонта в настоящее время являются агрегатный и поточно-конвейерный. Производство сконцентрировано и специализировано по сериям локомотивов и видам ремонта. Широко используются комплексная механизация и автоматизация производства, методы сетевого планирования.

В соответствии с принятой комплексной программой реорганизации отрасли осуществляется переход к фирменной СТОР локомотивов заводом-изготовителем. Поскольку при ППР СТОР затраты на ремонт и ТО локомотивов в 7-10 раз превышают стоимость постройки, необходим переход к СТОР по фактическому техническому состоянию локомотива, при которой затраты уменьшаются в несколько раз. Для выполнения поставленной задачи необходимо совершенствование в первую очередь системы технического диагностирования (СТД) и четкое отслеживание технического состояния каждого локомотива. Многие научные разработки посвящены этому вопросу и часть их уже внедряется в локомотивных депо.

НАЗНАЧЕНИЕ ТУРБОКОМПРЕССОРА, КРАТКОЕ ОПИСАНИЕ КОНСТРУКЦИИ И УСЛОВИЯ ЕГО РАБОТЫ В ЭКСПЛУАТАЦИИ

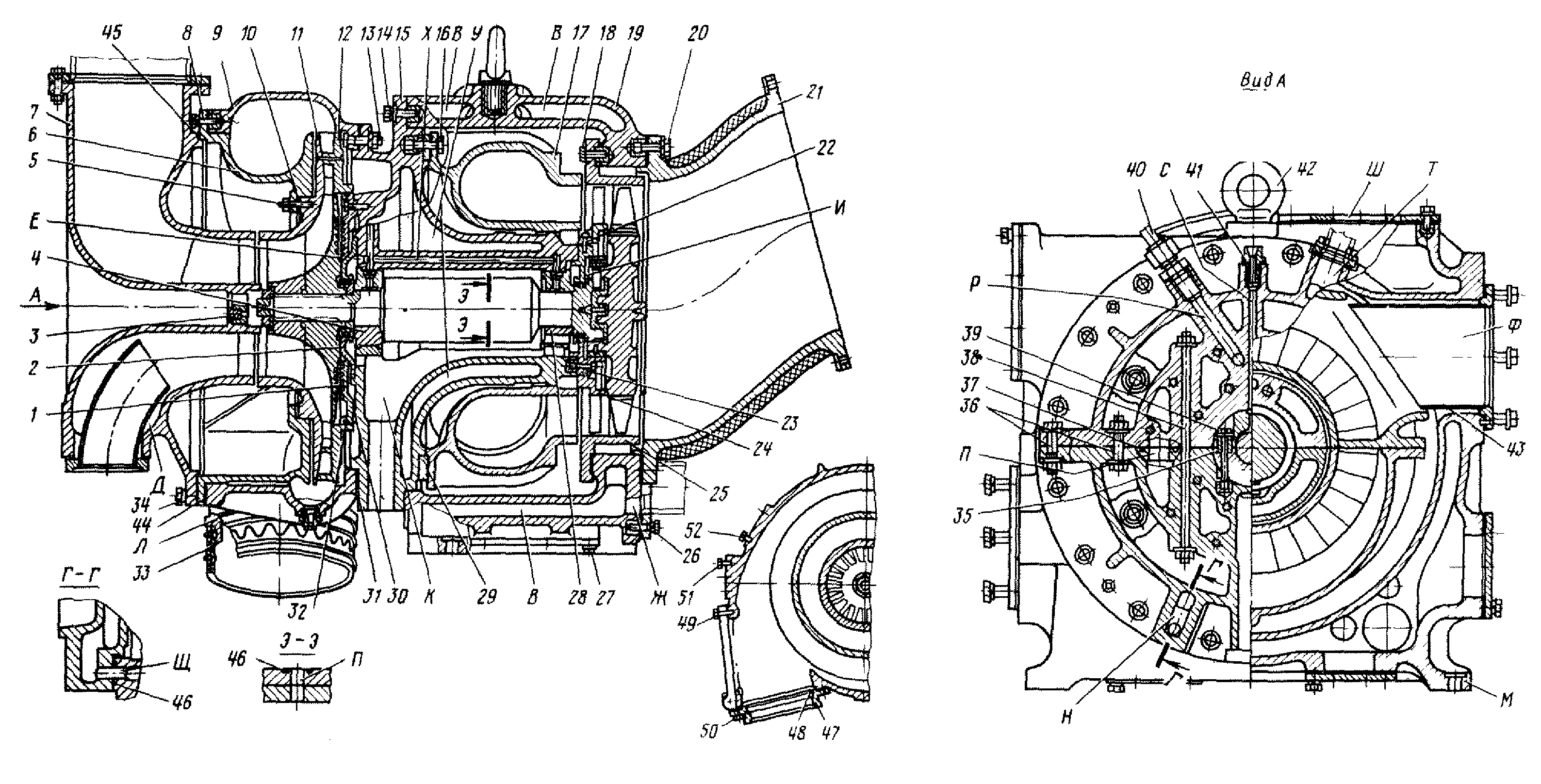

Турбокомпрессор (рис. 1.1.) предназначен для подачи воздуха в дизель под избыточным давлением с целью увеличения мощности и экономичности дизеля. Он расположен на кронштейне с переднего торца дизеля и состоит из одноступенчатой осевой турбины, работающей за счет энергии выпускных газов, и одноступенчатого центробежного компрессора. Колесо компрессора и диск турбины смонтированы на одном валу ротора. Принцип работы турбокомпрессора заключается в следующем: отработанные газы из цилиндров дизеля по коллекторам в газовой улитке поступают к сопловому аппарату, в сопловом аппарате расширяются, приобретая необходимое направление и высокую скорость и направляются на лопатки рабочего колеса турбины, приводя во вращение ротор. Газы из турбины выходят по выпускному патрубку в глушитель, а затем в атмосферу. При вращении ротора воздух засасывается через входной патрубок в колесо компрессора, где воздуху сообщается дополнительная кинетическая энергия и происходит основное повышение давления в диффузоре и воздушной улитке вследствие уменьшения скорости воздуха давление дополнительно повышается. Из компрессора воздух подается в охладитель наддувочного воздуха и далее в цилиндры дизеля. Статор турбокомпрессора состоит из среднего корпуса, корпуса турбины и корпуса компрессора.

Средний корпус состоит из корпуса 15 и газовой двухзаходной улитки 17, В среднем корпусе установлены бронзовые подшипники опорно-упорный 4 и опорный 28, которые состоит из двух половин, центрируются втулками 35 и крепятся болтами 39 к нижней половине корпуса; сопловой аппарат 24 и лабиринт.

Рис. 1.1. Турбокомпрессор:

1,2,29–фланцы; 3–пробка; 4–подшипник опорно-упорный; 5,38–шпильки; 6,11–проставки; 7–патрубок входной; 8,13,14,16,18,20,24,36,39–болты; 9–улитка воздушная; 10–прокладка регулировочная; 12,25–дифузоры; 15,19–корпуса; 17–улитка газовая; 21–патрубок выпускной; 22–штифт; 23,35–втулки; 24–сопловой аппарат; 26–шайба; 27–ввертыш; 28–подшибник опорный; 30,31,44,45–прокладки; 32,37–кольца резиновые; 33,40–рукова; 41–штуцер; 42–рым; 43–труба жаровая; д,н,с,х,т–каналы; в,е,и,к,л,у–полости; ж,п,р,ф,ш–отверстия; м–лапа

Опорные поверхности подшипников покрыты сплавом олова и свинца; торцы опорно-упорного подшипника имеют баббитовую заливку, смазываются подшипники маслом. Поступающим из масляной системы дизеля через штуцер 41. Из подшипников масло сливается в полость к и далее в картер дизеля.

Корпус 15 охлаждается водой, поступающей по каналу и. Стык в районе отверстий и для перетока воды уплотнен резиновыми кольцами 37. Из корпуса вода выходит по каналу М в холодильную камеру тепловоза.

Корпус турбины имеет корпус 19, диффузор 25 и выпускной патрубок 21, который покрыт теплоизоляционным материалом. В корпусе 19 вставлены жаровые трубы 43 для прохода газа из выпускных коллекторов в газовую улитку. Корпус турбины охлаждается водой, поступающей из системы охлаждения дизеля по отверстию Ж в полость корпуса и выходящей из него через отверстие Ш.

Корпус компрессора состоит из воздушной улитки 9, входного патрубка 7 и лопаточного диффузора. Диффузор имеет проставок 11 и приклепанный к нему диск с лопатками. Полость за колесом компрессора отделяется от полости за диффузором резиновым кольцом 32. Входной патрубок двухзаходный, имеет канал Д, по которому газы отсасываются из картера дизеля.

Ротор состоит из вала, колеса компрессора с вращающимся направляющим аппаратом (ВНА), диска турбины с рабочими лопатками, упорной и лабиринтовой втулок. Шейки вала ротора, упорный торец вала и канавки под уплотнительные кольца азотированы для повышения их твердости и износостойкости.

Колесо компрессора и ВНА насажены на шлицы с натягом. В ручьях на валу и упорной втулке установлены разрезные уплотнительные кольца. Система уплотнений служит для предотвращения попадания масла и газовые и воздушные полости турбокомпрессора, а также для уменьшения утечек газа и воздуха в масляную полость подшипников и далее в картер дизеля. Полость высокого давления за колесом компрессора изолирована от масляной полости лабиринтовым уплотнением, которое препятствует просачиванию выпускных газов в масляную полость.

Для уменьшения износа уплотнительных колец воздух из полости с выпускается по отверстию Р и рукаву 40 в полость всасывания компрессора. С целью снижения утечки выпускного газа и масляную полость и предотвращения подсоса масла в полость турбины па режимах малых нагрузок дизеля и полость и по отверстию в корпусе подводится воздух из полости высокого давления за колесом компрессора.

ОСНОВНЫЕ РАБОТЫ, ВЫПОЛНЯЕМЫЕ ПРИ ТЕХНИЧЕСКОМ ОБСЛУЖИВАНИИ И ТЕКУЩЕМ РЕМОНТЕ

Надежность тепловоза определяется совершенством его конструкции и технологии изготовления, а также уровнем технического обслуживания и ремонта. В процессе эксплуатации на тепловоз воздействуют различные факторы. Ему приходится работать при температуре наружного воздуха от -50 до +40° С, когда идет дождь, снег или проносится песчаная буря; на дорогах с хорошим и плохим состоянием пути; вести поезда по перевалистому пути; работать на горных участках, где воздух более разрежен, чем на равнине; часто останавливаться и вновь набирать нужную скорость.

Каждый из этих факторов дает о себе знать, по мере нарастания пробега механизмы тепловоза постепенно изнашиваются, в результате чего изменяются геометрические размеры и форма деталей, характер посадки сопряженных деталей и качество их поверхностей. Прочность многих деталей под влиянием высоких температур и значительных удельных нагрузок уменьшается, они теряют работоспособность и начинают разрушаться. Изоляция токоведущих частей электрического оборудования постепенно стареет под воздействием токовых нагрузок и осаждения на замасленных и увлажненных поверхностях изоляции токопроводящих загрязнений. Резиновые детали теряют эластичность, покрываются сеткой трещин и разрушаются. Фильтры, предназначенные для очистки масла, топлива и воздуха, загрязняются и перестают выполнять свои функции. Многие детали и механизмы загрязняются, покрываются нагаром, накипью, коррозией, окислами и т.п.

Все это приводит к тому, что тяговые качества тепловоза ухудшаются, он становится менее надежным, часто начинает «болеть», расходы на его содержание возрастают. И если в процессе эксплуатации не принять своевременно нужных мер, то тепловоз, не достигнув предельного возраста, перестанет выполнять свои функции.

Известно, что износ или старение многих детален и механизмов можно значительно уменьшить, если вовремя очистить фильтры и добавить или заменить смазку, уменьшить чрезмерно увеличившийся зазор, восстановить регулировкой или ремонтом взаимное положение и нормальную посадку деталей, заменить износившуюся деталь, очистить детали от различных отложений, т. е. своевременно и качественно выполнять требования по техническому обслуживанию и ремонту тепловоза. Эти требования определены планово-предупредительной системой технического обслуживания и ремонта тепловозов.

Под техническим обслуживанием тепловоза понимают комплекс работ профилактического характера (по осмотру, очистке, смазке, креплению, регулировке и т. п.), цель которых предупредить возникновение неисправностей и уменьшить изнашивание деталей, а следовательно, постоянно поддерживать тепловоз в состоянии технической готовности к работе.

Однако даже своевременным и качественным выполнением работ профилактического характера можно лишь замедлить естественный износ или старение деталей, но нельзя его приостановить. Поэтому многие сопряжения деталей или отдельные детали в различные сроки требуют восстановления их работоспособности, т. е. ремонта.

Под ремонтом тепловоза понимают комплекс работ, направленных на восстановление нормального технического состояния тепловоза путем устранения повреждений и восстановления посадок деталей в соединениях, потерявших работоспособность. Техническому обслуживанию тепловоз подвергается, как правило, принудительно, а ремонту— при необходимости.

Действующая система технического обслуживания и ремонта тепловозов, которая была уточнена в 1975 г. (приказ МПС 22/Ц).

При техническом обслуживании ТО1, Т02 и ТОЗ и частично при текущем ремонте ТР1 производят осмотр, проверку цельности и надежности крепления элементов оборудования тепловоза, особенно связанных с безопасностью движения, смазку трущихся деталей, проверку и регулировку отдельных узлов оборудования, в частности форсунок дизеля (при ТОЗ), очистку фильтров, мойку и очистку тепловоза.

При текущем ремонте ТР2, кроме работ, выполняемых при техническом обслуживании и текущем ремонте ТР1, снимают для ревизии и ремонта часть механического и электрического вспомогательного оборудования, аккумуляторную батарею для «лечебной» перезарядки; производят ревизию буксовых подшипников и тяговых редукторов, при необходимости обточку бандажей колесных пар без выкатки из-под тепловоза, реостатные испытания, периодическую ревизию оборудования общего назначения.

При текущем ремонте ТРЗ, кроме работ, выполняемых при текущем ремонте ТР2, ремонтируют: дизель, остальную часть механического вспомогательного оборудования, электрические машины и остальную часть электрического вспомогательного оборудования, тележки с выкаткой из-под тепловоза. Тепловоз подвергают реостатным и путевым испытаниям.

При капитальном ремонте восстанавливают эксплуатационные характеристики тепловоза ремонтом или заменой изношенных или поврежденных частей, восстановление неисправности и полного или близкого к полному ресурса тепловоза с заменой или ремонтом любых его частей, включая базовые, и их регулировкой. Кроме того, проверяют техническое состояние остальных элементов оборудования с устранением обнаруженных неисправностей. При среднем ремонте может выполняться капитальный ремонт отдельных основных частей, например дизеля.

При КР может производиться средний ремонт отдельных частей тепловоза. Полный перечень работ, выполняемых при техническом обслуживании и ремонте каждой серии тепловозов, приведен в правилах ремонта.

Таким образом, ремонты КР, ТРЗ, ТР2 и частично ТР1 предназначены в той или иной мере для восстановления работоспособности элементов оборудования, а техническое обслуживание — для предупреждения неисправностей, уменьшения изнашивания деталей и обеспечения безопасности движения.

Работа профилактического характера, т. е. осмотр, проверку свободного «выбега» ротора, очистку масляного фильтра, измерение осевого разбега ротора и зазоров «на масло» в подшипниках выполняют при ТОЗ и ТР1. Демонтируют и разбирают турбокомпрессор 1 раз между ремонтами ТРЗ и при ремонте ТРЗ. Работоспособность турбокомпрессора чаще всего нарушается вследствие отложения нагара на поверхностях деталей газового тракта: на колесах турбины, сопловом аппарате и его кожухе, газоприемном корпусе. Слой нагара не только ухудшает теплоотдачу и вызывает перегрев и коробление деталей, но и заметно уменьшает проходные сечения соплового аппарата и турбинного колеса. В качестве предупредительной меры в отдельных депо детали газового тракта очищают от нагара без демонтажа турбокомпрессора с тепловоза.

Надежная работа тепловозов зависит не только от системы технического обслуживания и ремонта, но и от качества топлива и смазочных материалов, их соответствия современным конструкциям, бережного отношения к тепловозам, квалифицированного ухода за ними, предупреждения перегрузок и соблюдения режимов работы оборудования в эксплуатации.

ДЕМОНТАЖ И РАЗБОРКА ТУРБОКОМПРЕССОРА

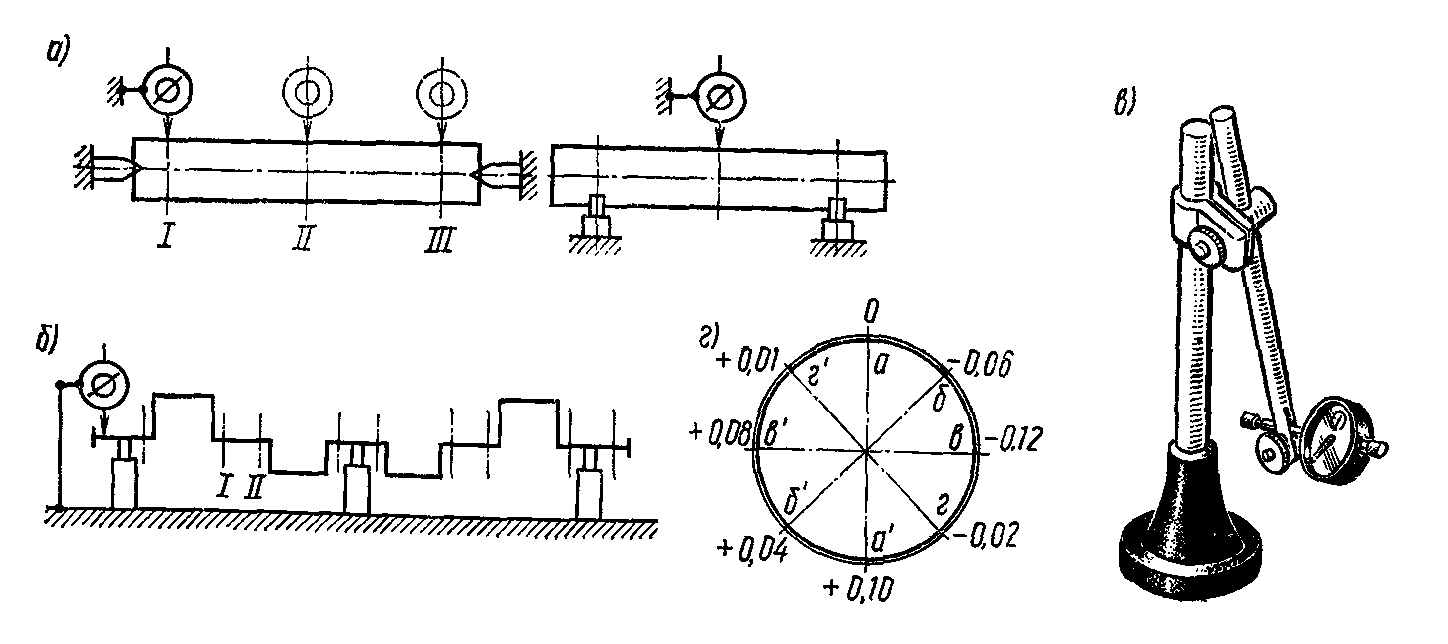

Чтобы снять турбокомпрессор (рис. 3.3.) с дизеля, сливают воду из его остова, отсоединяют от него коллекторы и трубопроводы, отвертывают болты крепления. Перед разборкой снимают крышки подшипников, измеряют индикаторным приспособлением осевой разбег ротора. Проверка пространственного положения деталей в узле. Ниже излагаются проверки, производимые индикаторным приспособлением с целью выявления правильности пространственного положения деталей, обусловливаемого допускаемыми величинами биения, не параллельности и неперпендикулярности поверхностей деталей в собранных узлах. Опорами для вращения контролируемых валов в зависимости от их конструкции и размеров служат центры токарного станка, собственные подшипники вала или роликовые опоры, размещаемые на поверхности жесткой контрольной плиты.

Рис. 3.1. Схема проверки прямолинейности цилиндрического вала

На рис. 3.1., а показана схема проверки прямолинейности (отсутствия биения) цилиндрического вала. Пояса измерений I,II, III для цилиндрического вала выбирают произвольно, но их должно быть не менее трех по длине вала. До начала измерений поворотом шкалы цифру 0 выставляют против стрелки индикатора (рис. 3.1., в). Медленно поворачивают вал на полный оборот, через каждые 45° читают и записывают на круговой диаграмме (рис. 3.1., г) показание индикатора в каждом поясе измерения (II, II, III). Отклонение стрелки индикатора от нуля против часовой стрелки записывают со знаком «минус», а по часовой стрелке–со знаком «плюс».

Результаты измерений считаются правильными, если после полного оборота вала стрелка индикатора (при нахождении над точкой а) установится против нуля шкалы. В противном случае измерения повторяют.

Находят наибольшую алгебраическую разность между показаниями индикатора в каждой плоскости а-а', б-б', в-в', г-г' отдельно для каждого пояса измерения. Она и является действительной величиной несоосности (биения) контролируемого вала. По величине несоосности судят о состоянии вала.

Описанный способ проверки валов индикатором хотя и менее точен, чем оптико-механический способ, но вполне пригоден для практических целей. Он прост, не слишком трудоемок и не требует сложных измерительных средств.

Так же проверяют зазор «на масло» в подшипниках. Зазором на масло» в подшипнике скольжения принято называть диаметральный зазор между шейкой вала (оси, цапфы, пальца, валика) и подшипником, измеренный по оси вяла в вертикальной плоскости. Измерение зазора «на масло» индикаторным приспособлением. Этот способ применяют, когда нельзя измерить зазор щупом или когда диаметр шейки вала менее 50 мм. Чаще всего индикаторным приспособлением измеряют зазоры в подшипниках одно или двухопорных валов.

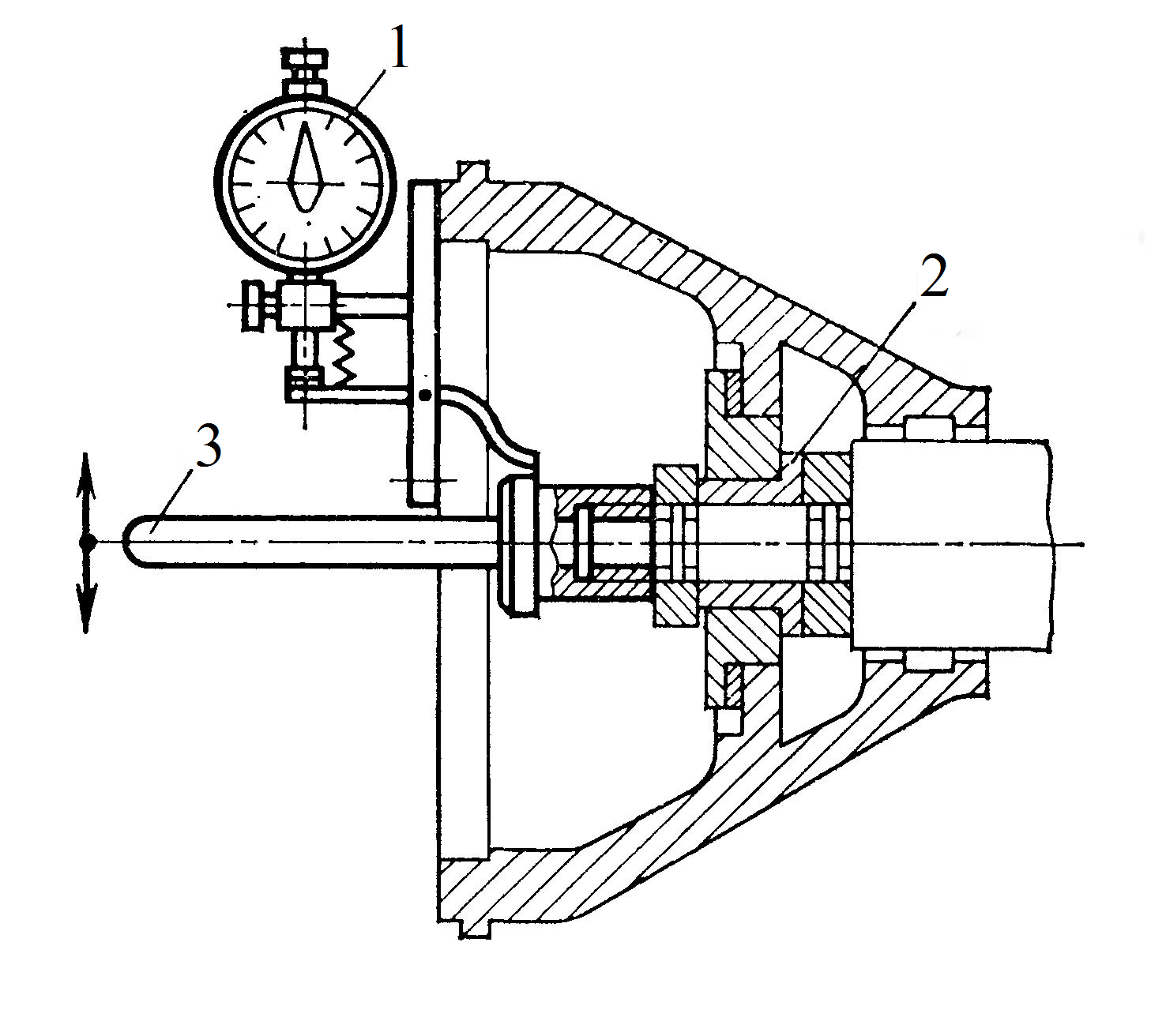

Для примера на рис. 3.2. показаны схемы измерений зазоров «на масло» в подшипниках турбокомпрессора.

В этом случае ножка индикатора упирается сверху на конец вал. Для определения зазора вал (или корпус подшипника) перемещают в вертикальной плоскости. Колебание стрелки индикатора будет соответствовать зазору «на масло» в подшипнике. Точность измерения зазора в данном случае невысока 0,03-0,04 мм.

Рис 3.2. Схема измерения зазора «на масло» в подшипниках турбокомпрессора:

1–индикатор; 2–подшипник турбокомпрессора; 3–рым

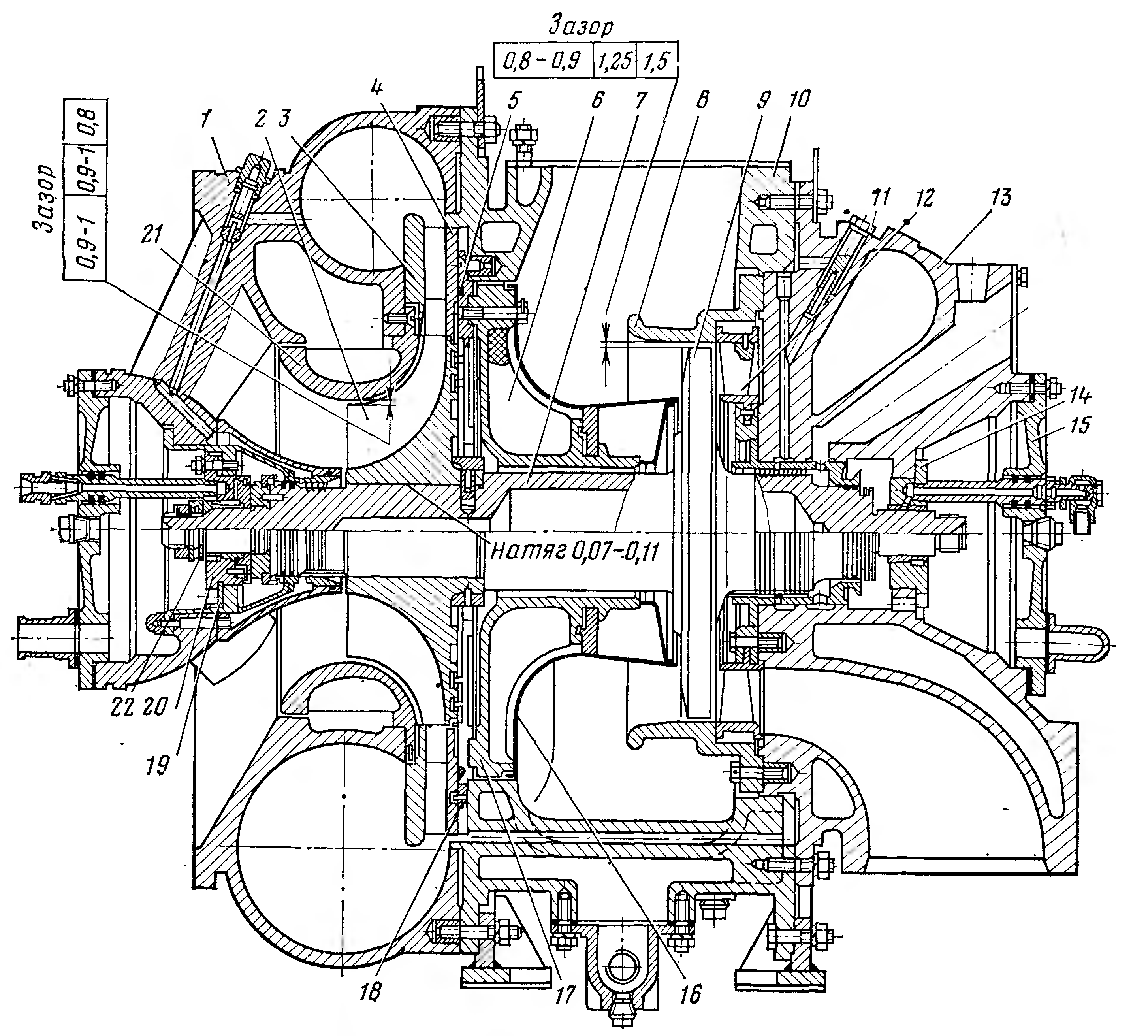

Рис. 3.3. Турбокомпрессор

На рис. 3.3. изображено:1–корпус компрессора; 2–колесо компрессора; 3–вставка; 4–дифузор; 5–уплотнительное кольцо; 6–теплоизоляция; 7–ротор; 8–кожух силового аппарата; 9–турбинное колесо; 10–выхлопной корпус; 11–дроссель; 12–сопловой аппарат; 13–газоприемный корпус; 14–опорный подшипник; 15–крышка подшипника; 16–экран; 17–кожух изоляционный; 18–лабиринт колеса; 19–компенсатор; 20–опрно-упорный подшипник; 21–вставка; 22–шайба

Для разборки ставят турбокомпрессор стороной компрессора вверх. Отворачивают с конца вала ротора гайку (рис. 3.4., а), снимают шайбу, отворачивают гайки и снимают корпус компрессора (см. рис. 3.3.), снимают вставку 3, диффузор 4, отворачивают винты крепления лабиринта колеса 18 и извлекают ротор в сборке с деталями 18, 17, 16. Разъединяют газоприемный корпус 13 с выхлопным корпусом 10, снимают с последнего детали 3 и 12.

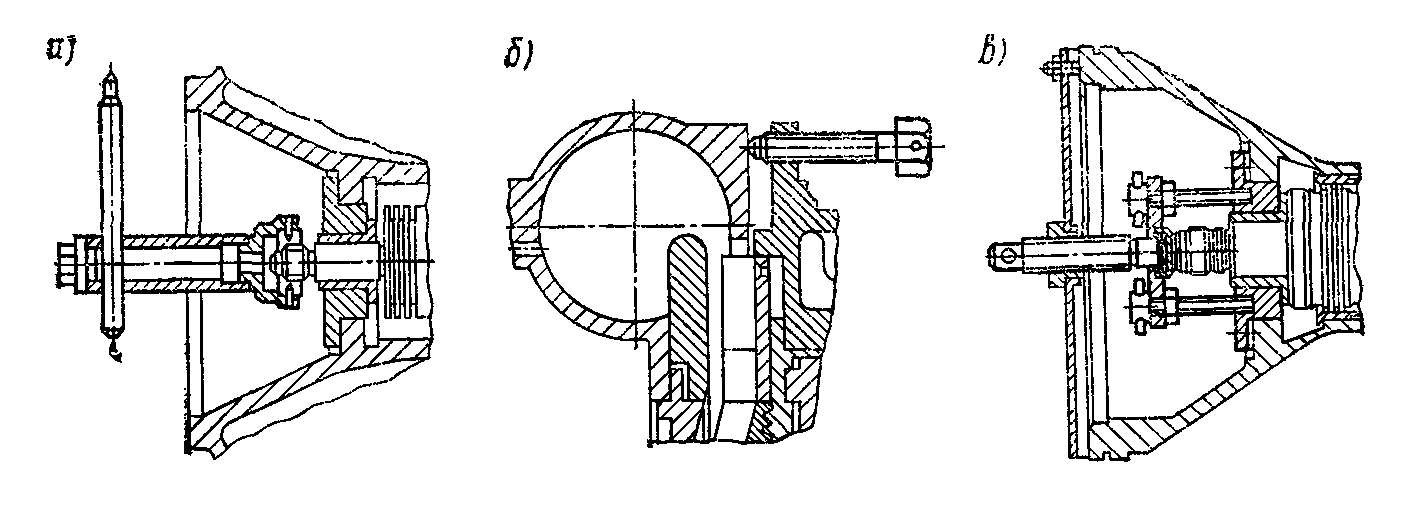

Рис. 3.4. Приспособления для разборки турбокомпрессора:

а–гайковерт; б–отжимной болт; в–съемник

Разъединение корпусов и извлечение соплового аппарата 12 производят отжимными болтами (рис. 3.4., б). При необходимости корпусы подшипников выпрессовывают съемником (рис. 3.4., в). Чтобы разобрать ротор, снимают с него уплотнительные кольца, отворачивают болты и снимают половинки лабиринта колеса 18 (см. рис. 3.3.), повернув экран 16 относительно теплоизоляционного кожуха 17, совмещают эти части по разъему и демонтируют половники теплоизоляционного кожуха. Колесо компрессора снимают в случае его ослабления в посадке или надобности замены. Снятые детали очищают.

ОЧИСТКА ДЕТАЛЕЙ И УЗЛОВ

К числу основных неисправностей турбокомпрессора относятся неисправности в виде образования натра в газовых полостях, в узлах лабиринтных уплотнений, на лопатках турбины и соплового аппарата, образование накипи в полостях охлаждения турбины. Для повышения эффективности очистки узлов турбокомпрессора от нагара в настоящее время используют передвижные моющие агрегаты высокого давления (до 200 кгс/см2), экологически и пожаро-безопасные моющие средства, например, щелочной раствор типа ФМС-Щ (поставщик АО «Политехсервис»). Для удаления с поверхностей деталей и узлов отложения в виде закоксовавшегося нагара рекомендуется использовать водопескоструйную очистку.

Очистка от нагара лопаток соплового аппарата и турбинного колеса турбокомпрессора

Снижение эффективности работы тепловозных дизелей в значительной степени зависит от образования нагара на лопатках соплового аппарата и турбинного колеса турбокомпрессора. При образовании нагара снижается производительность компрессора, что отрицательно сказывается на процессе полного сгорания топлива, а также повышается повреждаемость турбин за счет существенного роста температуры выпускных газов.

Исследованиями ВНИИЖТа установлено, что в 80 % случаев снятые турбокомпрессоры требуют только очистки газовой и лабиринтных полостей, а около 20 % - других ремонтных операций. При этом необходимо отметить, что конструктивно турбокомпрессор не приспособлен для очистки без снятия его с дизеля. Это условие предусматривает выполнения ряда сложных операций и составляет более 10 % от всей трудоемкости ремонта.

Учитывая значительную трудоемкость очистки, проводились и проводятся экспериментальные проверки различных способов очистки турбокомпрессоров: специальными растворами в условиях эксплуатации; использованием гидроабразивных смесей или абразивных материалов при работающем дизеле на холостом режиме. Однако, использование абразивного материала на .поверхностях лопаток неизбежно приводит к образованию рисок, которые способствуют более интенсивному повторному нагарообразованию. Наибольший эффект очистки достигается путем прогонки химического раствора через полости между лопатками соплового аппарата и турбинного колеса, и, по возможности, через полости лабиринтных уплотнений.

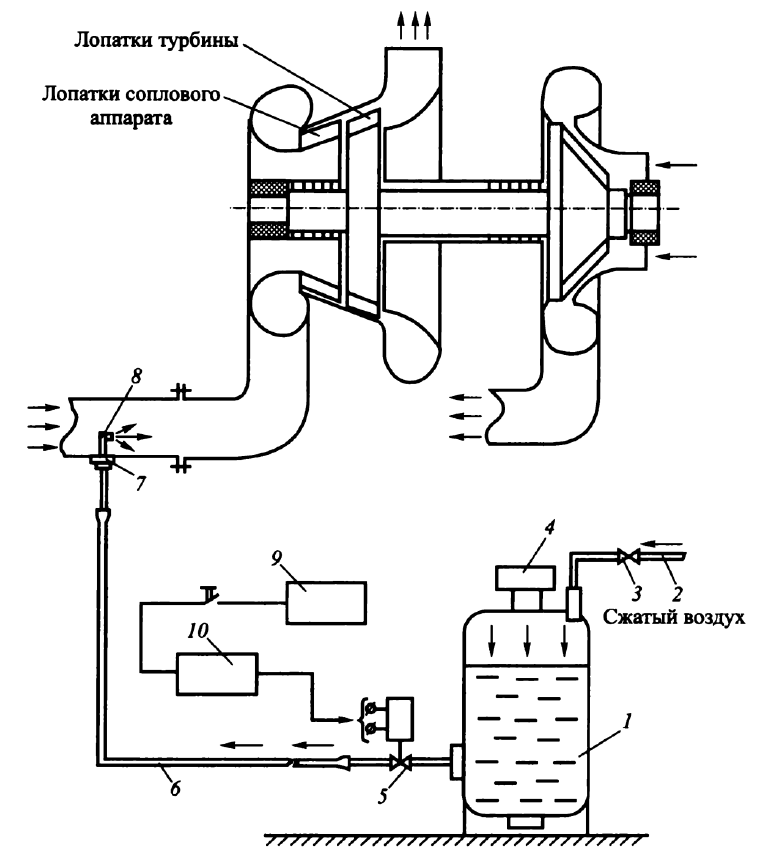

Установка для очистки лопаток турбокомпрессора без снятия его с дизеля показана на рис. 4.1.

Очистку турбокомпрессора любого типа производят в следующем порядке. Вначале, при заглушенном дизеле, в штуцер 8, предназначенный для установки термопары напротив первого цилиндра, монтируют сопловой патрубок 7 и посредством гибкого рукава 6 соединяют его через управляемый электроклапан 4 с емкостью 1, которая так же с помощью гибкого рукава 5 заранее подключается к воздушной магистрали тепловоза. Далее производят запуск дизеля, соответствующий прогрев его систем и после подключения дискретного реле 9 к источнику электроэнергии химический раствор из емкости 1 через сопловой патрубок 7 в распыленном виде, совместно с выпускными газами, будет поступать в полости между лопатками соплового аппарата и турбинного колеса. Таким образом производиться отчистка турбокомпрессора от нагара без снятия его с тепловоза.

Рис. 4.1. Установка для очистки лопаток соплового аппарата и турбины турбокомпрессора:

1–герметичная емкость; 2–заправочная горловина; 3–вентиль; 4–вентиль с электроклапаном; 5–гибкие рукава; 6,7,–сопловой патрубок; 8–штуцер; 9–дискретное реле; 10–источник электроэнергии

5. Дефектация деталей и выбор способа их восстановления

Схема ремонта турбокомпрессора представлена на рис. 5.1.

Рис. 5.1. Структурная схема ремонта турбокомпрессоров:

1–разборка турбокомпрессора; 2–очистка узлов ротора; 3–контроль вала ротора, турбинного колеса, рабочего колеса компрессора и лабиринтных уплотнений; 4–ремонт опорных шеек вала ротора и замена лопаток турбинного колеса; 5–замена гребешков лабиринтных уплотнений; 6–динамическая балансировка; 7–замена уплотнительных колец вала ротора; 8–очистка масляных, газовых и воздушных каналов, полостей охлаждения и в целом корпуса турбокомпрессора; 9–заварка трещин и восстановление резьбовых соединений в корпусе турбокомпрессора; 10–очистка и контроль лопаток соплового аппарата (венца); 11–рихтовка лопаток соплового венца; 12–очистка и дефектировка опорного и упорно-опорного подшипников скольжения; 13–сборка турбокомпрессора; 14–обкатка и испытание турбокомпрессора

Остов состоит из газоприемного и выхлопного корпусов и корпуса компрессора. В этих частях наблюдаются трещины и коробление привалочных плоскостей. Водяные полости газоприемного и выхлопного корпусов спрессовывают водой. Метод опрессовки заключается в том, что полость детали заполняют водой, керосином, топливом, маслом или сжатым воздухом и создают определенное давление. О наличии повреждения (трещины, раковины, различные поры) судят по «потению» или появлению жидкости на поверхности детали, шипению или появлению пузырьков воздуха, когда контролируемое изделие опущено в воду.

Эффективность контроля повышается, когда проверяемое изделие спрессовывают жидкостью, нагретой до температуры, при которой оно работает в эксплуатации. Горячая жидкость повышает надежность испытаний. Объясняется это тем, что при нагревании опрессовочная жидкость становится более текучей (менее вязкой), кроме того, быстрее размягчаются загрязнения, закупоривающие поры и трещины.

Трещины заваривают, заделывают полимерными материалами, устраняют постановкой гужонов. Постановкой штифтов (гужонов) устраняют трещины в неответственных (ненагруженных) частях деталей, например в стенках охлаждающей полости блока, в корпусах редукторов и воздухо-нагнетателей и т. п., т. е. там, где трещины нельзя устранять сваркой, пайкой или эпоксидными пастами по технологическим причинам.

Вначале, чтобы предотвратить дальнейшее распространение трещины, по ее видимым концам сверлят сквозные отверстия 1 и 2 (рис. 5.2., а). В отверстиях нарезают резьбу и ввертывают гужоны, выступающие концы которых срезают заподлицо с поверхностью детали. Затем между гужонами вдоль всей трещины фрезой или зубилом делают паз А глубиной 1,5-2 мм и шириной, несколько большей диаметра гужона (рис. 5.2., б). Сверлят отверстия 3 и 5 (рис. 5.2., е), нарезают резьбу и ввертывают гужоны, выступающие концы которых срезают, оставив около 5 мм (рис. 5.2., е, г), расчеканивают до заполнения паза (рис. 5.2., д). После этого сверлят отверстия 4 и 6 (см. рис. 5.2., е) и вновь повторяют процесс, пока трещина не будет заполнена перекрывающими друг друга гужонами. Расчеканенный шов зачищают заподлицо с поверхностью детали, протравливают и пропаивают припоем или оловом.

Рис. 5.2. Схема восстановления детали с трещиной постановкой гужонов

Качество выполненной работы проверяют опрессовкой. При постановке гужонов необходимо соблюдать следующие условия: не допускать раздачи трещины и ослабления ранее поставленных гужонов. Их следует изготовлять из прутка красной меди длиной 100-200 мм. Резьба у гужона должна быть несколько полнее, чем у отверстия, для того чтобы он вворачивался с некоторым усилием. Диаметр гужона не должен превышать толщину детали вблизи трещины. Обычно используют гужоны диаметром 5-10 мм, перед ввертыванием гужона резьбовые части отверстия и гужона следует покрыть клеем ГЭН-150В или БФ2. Рассмотренный способ прост и достаточно надежен, однако он дорог и трудоемок, требует высококвалифицированного исполнителя, поэтому применение его ограничено.

Покоробленные и поврежденные привалочные плоскости исправляют.

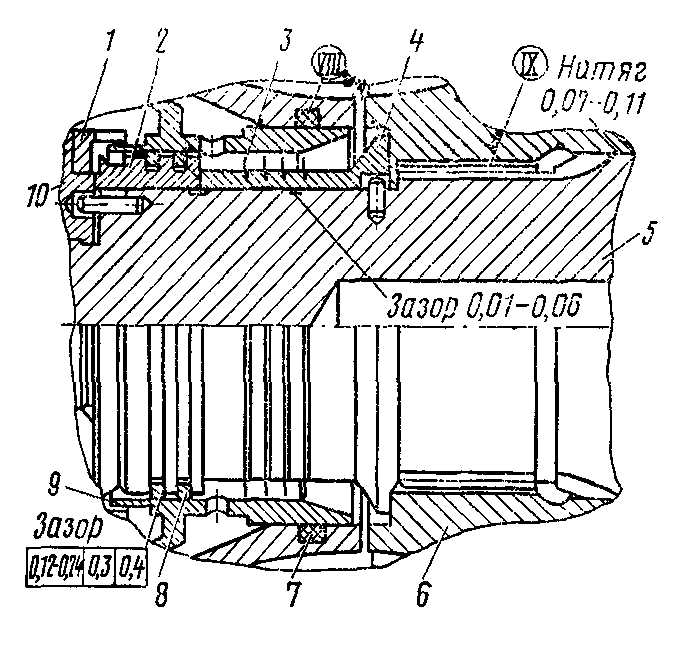

Тщательной очистке подвергают каналы в корпусах, по которым подводится воздух к лабиринтным уплотнениям. Лабиринтовые уплотнения (рис. 5.3.). В этих узлах износу подвержены уплотнительные кольца 5 и поверхности деталей, контактирующих с кольцами. Лабиринты-гребешки 3 повреждаются из-за прогиба вала ротора. Регламентированные зазоры в соединениях этих деталей приведены на рис. 5.3. Износ поверхности детали 9 (след от уплотнительных колец) глубиной более 0,15 мм устраняют механической обработкой.

Рис. 5.3. Узел уплотнения турбокомпрессора:

1–импилер; 2–втулка; 3–лента; 4–втулка уплотнения; 5–вал ротора; 6–колесо компрессора; 7–резиновое кольцо; 8–уплотнительное кольцо; 9–обойма; 10–пята

В случае замены уплотнительных колец новыми их канавки во втулке 2 проверяют резцом с минимальным съемом металла («как чисто»), зазоры устанавливают минимально допустимые. Поврежденные лабиринты-гребешки 3 выправляют или заменяют, ослабшие — завальцовывают вновь.

В локомотивных депо замена гребешков лабиринтных уплотнений обычно производится вручную, что отрицательно сказывается на качестве ремонта и требует значительных трудоемких затрат времени и определенных навыков и квалификации исполнителей.

Механизированный технологический процесс замены гребешков лабиринтов состоит из следующих этапов:

1)изготовление заготовок и формировка ленты гребешков лабиринтов ротора;

2)изготовление заготовок закаточной проволоки;

3)закатка ленты в проточки ротора;

4)правка и обточка гребешков лабиринтов.

Заготовку ленты гребешков из листовой стали 17Х18Н9МНТ-3-0-0,3 или 12Х18Н9МНТ-3-0-0,3 выполняют на гильотине шириной 12,5 мм и длиной 250 или 290 мм для лабиринтных уплотнений со стороны компрессора и 370 мм – для лабиринтных уплотнений со стороны турбины с наружным диаметром 108 мм. Далее формировку ленты производят путем ее прокатки профильным роликом на токарном станке с использованием специально профилеобразующей оправки. При этом прокатку ленты выполняют постепенно на четырех формирующих ручьях оправки за 3-4 оборота при частоте вращения патрона 10-12 мин-1. Изготовление закаточной проволоки из сплава 1,6БТМНМц40-1,5 диаметром 1,6 мм также выполняют па токарном станке при частоте вращения патрона 10-12 мин-1 с использованием вала-оправки и плоского ролика, устанавливаемого в резцедержатель станка посредством корпуса приспособления. Вал-оправка изготавливается из стали 45 диаметром 120-130 мм с высокой чистотой обработки (не ниже шестого класса) и твердостью ИКС 58-62. После прокатки проволоки производят заготовку в виде ее рубки на куски длиной 250 или 290 мм для лабиринтных уплотнений со стороны компрессора и 370 мм для лабиринтных уплотнений со стороны турбины. После рубки заготовок рекомендуется их обжечь при температуре 850 °С в течение 30 минут или при температуре 140 °С в течение 10 часов с последующим охлаждением в условиях окружающей среды.

При закатке отформированной ленты в прорези лабиринтовых уплотнений выполняются следующие операции:

1. Ротор турбокомпрессора установить в патрон токарного станка и при частоте вращения 160-180 мин-1 удалить остатки поврежденных гребешков канавочным резцом с шириной режущей кромки 1,6-2,0 мм (при необходимости восстановить прорези до чертежных размеров);

2. Подготовленную заготовку ленты одним концом совместно с уплотнительной проволокой фиксируют в прорези лабиринта так, чтобы противоположный конец ленты выступал относительно конца проволоки на 16-20 мм, а стыки лент соседних гребешков были смещены по окружности относительно друг друга на угол 180 + 5°:

3. Закатать проволоку па глубину 2,4-2,7 мм от места начального контактирования. Далее закатать ленту и проволоку в прорезь с нахлестом 15-17 мм. Произвести обрез излишнего конца ленты и проволоки из расчета обеспечения зазора в стыке кольца ленты не более 0,5 окончательно дозакатать оставшийся конец ленты и проволоки;

4. При необходимости устранить коробление гребешков ленты путем обкатки их роликовым приспособлением, применявшимся для формировки заготовок ленты;

5. При частоте вращения патрона станка 200-250 мин-1 обточить поверхности гребешков до диаметра, соответствующего чертежному размеру, и снять заусенцы.

Учитывая важное назначение лабиринтовых узлов, их ремонту следует уделить должное внимание. Уплотнение со стороны компрессора препятствует уносу масла из полости подшипника в компрессор, а со стороны турбины (из промежутка между сопловым аппаратом и колесом турбины) не допускает прорыва газов в полость подшипника, а также предотвращает попадание масла из полости подшипника на нагретую часть вала ротора.

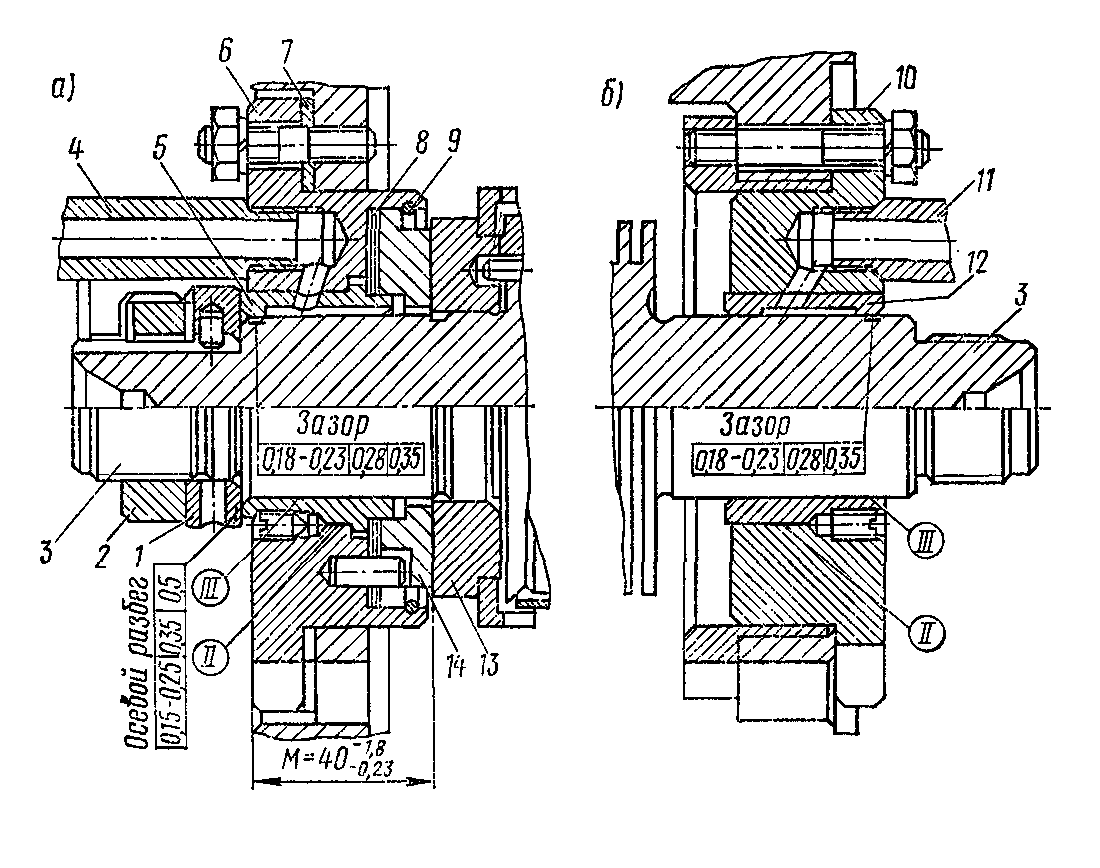

Подшипниковые узлы. В этих узлах износу подвержены шейки вала ротора и втулки, пята с подпятником (рис. 5.4.). Редко, но наблюдаются случаи ослабления втулок в посадке. Размер М (рис. 5.4., а) контролируют в сжатом состоянии подшипника (усилием 200-300 кгс). Размер М регулируют изменением толщины пакета пластин 8.

Упругость пластин и пленка масла между ними смягчают удары при осевом перемещении ротора.

Рис. 5.4. Подшипники турбокомпрессоров:

а–упорно-опорный; б–опорный; 1–шайба; 2–гайка; 3–вал ротора; 4,11–штуцера; 5–втулка; 6–корпус подшипника; 7–компенсатор; 8–регулировочные пластины; 9–стопорное кольцо; 10–корпус; 12–втулка; 13–пята; 14–подпятник

Прилегание пяты 13 к подпятнику 14, контролируемое по краске, должно быть не менее 75% по окружности и 50% по ширине. При надобности шабрят торец подпятника. При замене втулок подшипников соосность их отверстий после монтажа в корпусных деталях контролируют по технологическому валу и регулируют смещением частей остова относительно друг друга или обработкой втулок с одной установки при собранном остове. Постановка с этой целью прокладок между привалочными плоскостями корпусов не разрешается. Допустимая несоосность отверстий втулок 0,05 мм.

Сопловой аппарат. У этой части турбокомпрессора, омываемой горячими газами, чаще всего наблюдается коробление ободов и лопаток, приводящее к возникновению трещин, изменению проходных сечений (в свету) как между лопатками самого соплового аппарата, так и между турбинным колесом и ободами соплового аппарата. Вследствие этого уменьшается частота вращения ротора, снижается производительность компрессора, происходит перегрев и изгиб ротора, лопатки турбинного колеса начинают задевать кожух соплового аппарата и повреждаются. Трещины отыскивают обстукиванием или цветной дефектоскопией.

Цветная дефектоскопия применяется для контроля состояния деталей из черных и цветных металлов, пластмасс, твердых сплавов, имеющих пороки, выходящие на поверхность. В основе метода лежит способность определенных жидкостей, имеющих чрезвычайно высокую капиллярность, слабое поверхностное натяжение и малую вязкость, проникать в самые тончайшие трещины деталей.

Деталь, подлежащую контролю, очищают физико-химическими способами, обезжиривают, а затем погружают в проникающую жидкость или ее наносят на поверхность детали. По истечении 5-10 мин, когда жидкость проникнет глубоко в трещины и поры, деталь промывают проточной холодной водой или 5%-ным раствором кальцинированной соды. Затем деталь сушат (обычно подогретым сжатым воздухом), покрывают мелким сухим микропористым порошком силикагеля или водным раствором каолина или мела (на 1 л воды 600-700 г каолина или 300-400 г порошка мела). Нанесенный на поверхность детали каолин или мел должен высохнуть. Если деталь имеет трещину, то проникающая жидкость из нее под действием капиллярных сил заполняет микропоры силикагеля (каолина или мела), который действует как промокательная бумага. В результате над трещиной появляется цветная линия, копирующая форму и размеры трещины. По ширине этой линии (жилки) судят о глубине трещины: чем она шире, тем глубже трещина.

В качестве проникающей жидкости может служить состав, приготовленный из 80% керосина, 20% скипидара и 15 г краски «Судан IV» на 1 л смеси. Можно применять также состав из 75% керосина, 20% трансформаторного масла и 5% антраценового масла и другие составы. Наиболее активными индикаторами являются составы шубикол и норикол.

По сравнению с другими метод цветной дефектоскопии более нагляден, прост и дешев. Он позволяет контролировать детали в собранных узлах или конструкциях, не разгружая их, обладает хорошей результативностью, особенно при комнатной температуре, и уступает по эффективности только магнитному методу.

К недостаткам следует отнести необходимость сушки громоздких и тяжелых деталей, которая сопряжена с большими трудностями.

Трещины в лопатках заваривают, шов зачищают так, чтобы толщина лопаток во всех сечениях оставалась одинаковой. Степень коробления ободов проверяют по плите по световой щели или щупом. При проверке линейкой прямолинейность и плоскостность определяют по световой щели. Линейку укладывают в разных местах на контролируемой поверхности и смотрят, нет ли просвета между линейкой и поверхностью детали. Или по линейному отклонению. В этом случае линейку выставляют на проверяемой плоскости (шириной и длиной не более 3 м) на двух точно обработанных одинаковых по высоте плоскопараллельных плитках и измеряют щупом или нутромером расстояние между линейкой и поверхностью детали. Чтобы избежать провисания линейки, плитки располагают на расстоянии 0,223L, от ее концов, где L-длина линейки. Для проверки плоскостности надо определить линейкой прямолинейность в разных местах по длине и ширине поверхности. При контроле поверочной плитой плоскостность определяют по пятнам краски.

Коробление наружного обода более 0,15 мм и внутреннего более 0,25 мм устраняют слесарно-механической обработкой. Для нормальной работы турбокомпрессора суммарная площадь выходных сечений соплового аппарата в свету должна быть равна 126-129 см2. Эту величину у каждого аппарата выбивают на торце одного из ободов.

Рис. 5.5. Определение суммарной площади соплового аппарата

Суммарную площадь выходных сечений определяют обмером лопаток по схеме (рис. 5.5.)

![]()

![]() (5.1)

(5.1)

где

![]() ,

и

,

и![]() — суммы значений проходных сечений

соответственно у корня и периферии

лопатки, см2.

— суммы значений проходных сечений

соответственно у корня и периферии

лопатки, см2.

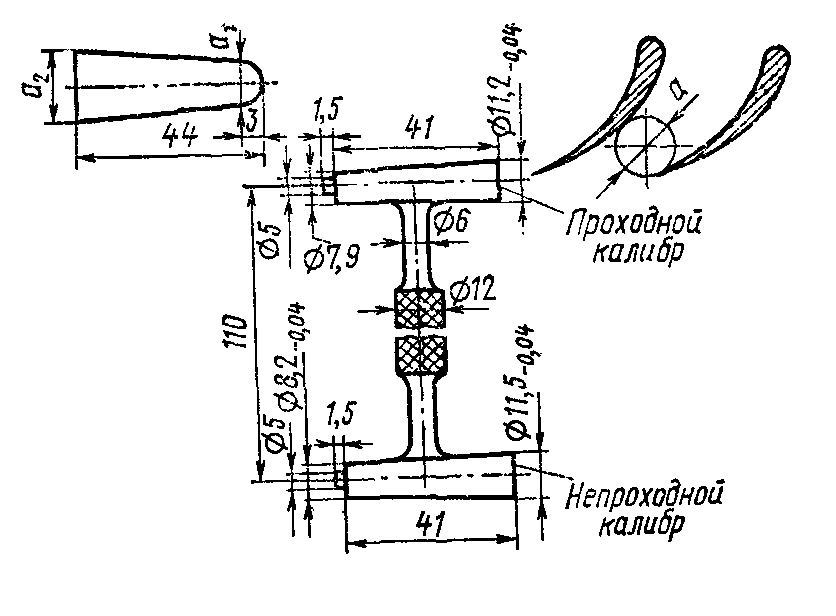

До определения величины F размер а контролируют калибром, при необходимости лопатки подгибают.

Ротор. Чаще всего у ротора повреждаются лопатки турбинного колеса, слабнет в посадке колесо компрессора и изгибается вал. Повреждения лопаток, односторонний износ, изгиб или искривление происходят вследствие попадания в газовый тракт посторонних предметов (отколовшихся частей поршневых колец, кусочков нагара и т. п.), из-за касания лопаток неподвижных частей при прогибе вала ротора.

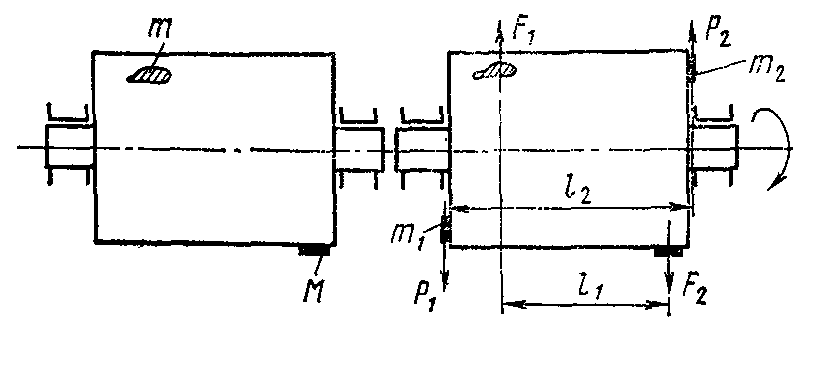

Незначительные повреждения лопаток устраняют зачисткой дефектных мест. Лопатки подбирают по шаблону, выходная кромка лопатки при этом не должна иметь волнистости. Ротор с сильно поврежденными лопатками, соединенными с диском турбины сваркой, заменяют. У ротора, лопатки которого соединены с диском турбины шлицами типа «елка», заменяют поврежденные лопатки и замочные пластины, имеющие надрывы. Для этого отгибают замочную пластину и выбивают из диска поврежденную лопатку. Вместо негодной подбирают лопатку, отличающуюся по массе не более чем на 1-3 г. В паз диска помешают новую замочную пластину и забивают подобранную лопатку. Аккуратно загибают и прижимают концы замочной пластины к диску. Качка конца вновь установленной лопатки в плоскости диска допускается до 1,3 мм, а осевое перемещение лопатки до 0,3 мм. После замены лопаток или замочных пластин ротор подвергают динамической балансировке. Динамической балансировке обычно подвергают детали, длина которых равна или больше их диаметра. На рис. 5.6. показан статически отбалансированный ротор, у которого масса уравновешена грузом М.

Рис. 5.6. Схема динамического уравновешивания деталей

Этот ротор при медленном вращении будет находиться в равновесии в любом положении. Однако при быстром его вращении возникнут две равные, но противоположно направленные центробежные силы F1 и F2. При этом образуется момент F1l1, который стремится повернуть ось ротора на некоторый угол вокруг его центра тяжести, т. е. наблюдается динамическое неравновесие ротора со всеми вытекающими отсюда последствиями (вибрация, неравномерный износ и т. п.). Момент этой пары сил может быть уравновешен только другой парой сил, действующей в той же плоскости и создающей равный противодействующий момент. Для этого в нашем примере нужно приложить к ротору в той же плоскости (вертикальной) два груза массами m1=m2 на равном расстоянии от оси вращения. Грузы и их расстояния от сен вращения подбирают так, чтобы центробежные силы от этих грузов создавали момент P1l2, противодействующий моменту F1l1 и уравновешивающий его. Чаще всего уравновешивающие грузы прикрепляют к торцовым плоскостям деталей или с этих плоскостей удаляют часть металла. Допустимый небаланс 2,5 гссм. Нормальную посадку колеса компрессора на валу ротора с натягом 0,07-0,11 мм при необходимости восстанавливают.

Изгиб вала ротора проверяют индикаторным приспособлением при вращении ротора в центрах. Биение центральной части вала ротора, превышающее 0,05 мм, устраняют термической или механической правкой. То есть укорачиванием волокон выпуклой стороны или удлинением сжатых волокон вогнутой стороны.

Укорачивают волокна быстрым местным нагревом (400-500 оС) выпуклой стороны шейки. Сжатые волокна (с вогнутой, холодной стороны шейки), находящиеся под напряжением, сначала будут препятствовать дальнейшему расширению нагретых волокон, а когда температура последних превысит предел текучести, сжатые волокна начнут выпрямлять вал. Нагрев ведется двумя газовыми горелками. Как при нагреве, так и при охлаждении недопустимы сквозняки. Процесс нагрева и медленного охлаждения повторяют до устранения прогиба.

Удлиняют сжатые волокна чеканкой вогнутого участка шейки вала ручным или пневматическим молотком с шаровой головкой.

Поврежденные шейки вала (под подшипники) исправляют механической обработкой на станке под ремонтный размер, а нормальный размер восстанавливают осталиванием с последующим покрытием хромом или постановкой дополнительной детали. Осталивание. Технологический процесс осталивания имеет много общего с процессом хромирования. Он также состоит из трех этапов: подготовки, покрытия и последующей обработки детали. Осталивание применяют для восстановления деталей с неподвижной посадкой без дополнительной термической обработки, для создания подслоя (при восстановлении деталей с большим износом) при последующем хромировании и для восстановления деталей с последующей термообработкой поверхностного слоя.

Преимущества осталивания: сохранение структуры металла детали – процесс ведется при температуре не более 100°С; возможность получения достаточно твердого слоя без термообработки (при необходимости осталенные детали могут быть подвергнуты цементации, закалке и отпуску); возможность восстановления деталей с относительно большим износом (толщина наращиваемого слоя 5 мм и более); высокая производительность процесса –примерно в 8-10 раз выше, чем хромирование; стоимость процесса в несколько раз меньше хромирования, так как при осталиванин применяют менее дефицитные, дешевые материалы.

Недостатки осталивания: сложность подготовительных операций; необходимость частой фильтрации и систематической корректировки электролита; трудность подбора материала ванн и необходимость подогрева электролита.

Хромирование. Технологический процесс хромирования состоит из трех этапов: подготовки детали (механическая обработка, изоляция мест, не подлежащих покрытию, монтаж детали на подвеску, обезжиривание и промывка, декапирование), собственно хромирования и обработки после покрытия.

Механическая обработка детали – шлифование и полирование необходима для придания поверхности правильной формы, так как при отложении хрома на поверхности детали будут «скопированы» все неровности и изъяны.

Изоляция мест, и с подлежащих хромированию, делается целлулоидной лентой, цапон-лаком (целлулоид, растворенный в бензине), бакелитовым лаком, резиновыми чехлами, клеем ГЭН-150В и т. п. Отверстия, имеющиеся в детали, закрывают свинцовыми пробками, чтобы избежать искривления силовых линий, у отверстий. Перед изоляцией деталь обезжиривают промывкой в бензине.

Монтаж детали на подвеску. Детали монтируют вне ванны. При этом выдерживают равномерное расстояние между анодом и деталью для того, чтобы плотность тока (силовых линий), а следовательно, и слой хрома на наращиваемых поверхностях были одинаковыми. Как правило, форма анодов должна соответствовать форме поверхности, подвергаемой покрытию.

Обезжиривание и промывка производятся для лучшего соединения хрома с наращиваемыми поверхностями детали. Предварительное обезжиривание ведется одним их химических способов и затем электролитическим способом. В последнем случае деталь подвешивают в ванну с водным раствором едкого натра 70-100 г/л и 2-3 г/л жидкого стекла. В процессе электролиза на катоде происходит интенсивное выделение пузырьков газа (водорода), срывающего с поверхности детали жировую пленку, одновременно идущие процессы омыления и эмульгирования жиров.

После обезжиривания деталь промывают горячей или холодной водой для удаления остатков раствора. Качество обезжиривания проверяют по смачиваемости поверхности детали водой.

Декапирование процесс удаления тончайшей пленки окислов для получения активной поверхности металла, необходимой для его прочного сцепления с покрытием. Декапирование делается в течение 1 мин в отдельной ванне или в ванне с электролитом для хромирования, при этом деталь служит анодом, а свинцовая пластина катодом.

Хромирование ведется до получения необходимого слоя на детали, в ванне с электролитом при соответствующем режиме (плотности тока и температуре электролита). Практически толщина наращиваемого слоя хрома при ремонте ограничивается 0,1-0,2 мм. Слой большей толщины непрочен и некачествен по структуре. Хромовые осадки делятся на гладкие и пористые. Гладким хромом обычно наращивают детали с неподвижными посадками, а пористым детали трения (поршневые кольца и пальцы, гильзы цилиндров и т. п.). Поры хорошо удерживают масляную пленку, которая предохраняет трущиеся поверхности от сухого и граничного трения.

Процесс обработки детали после хромирования состоит из следующих операций: промывки детали и подвесного приспособления, снятия детали с подвески и удаления изоляции, термической обработки с целью обезводороживания (нагрев в сушильном шкафу и выдержка в течение 2-3 ч при температуре 150-200° С), контроля качества наращенного слоя и при надобности механической обработки до нужного размера. Преимущества хромирования: возможность наращивания как термически обработанных, так и необработанных деталей без нарушения структуры основного металла, так как процесс ведется при температуре не свыше 70° С;

высокая твердость хромового покрытия, а у пористого хрома, кроме того, высокая износостойкость.

Уменьшение диаметра шейки против нормального допускается до 8 мм.

СБОРКА ТУРБОКОМПРЕССОРА

Сборка турбокомпрессора. Сначала собирают отдельные части. На роторе устанавливают половинки лабиринта колеса 18 и теплоизоляционного кожуха 17 с экраном 16. В канавках ротора размещают уплотнительные кольца и обильно покрывают их твердой смазкой. В газоприемный корпус монтируют сопловой аппарат и его кожух, а в корпусе компрессора вставку 21 (см. рис. 3.3.). Привалочные плоскости корпусов покрывают лаком «Герметик» с прокладкой шелковой нити. Нити укладывают на привалочных плоскостях выхлопного корпуса 10. Соединяют газоприемный и выхлопной корпуса. Ротор в сборе опускают в соединенные части остова. Прикрепляют винтами половинки лабиринта колеса 18 к выхлопному корпусу. На лабиринте колеса укладывают лопатками вверх диффузор 4 так, чтобы он вошел в проточку выхлопного корпуса, при этом цилиндрический штифт должен совпасть с отверстием в диффузоре. Между лабиринтом колеса и диффузором помещают резиновое уплотнительное кольцо 5. На диффузор накладывают вставку 3, после чего корпус компрессора опускают на ротор и соединяют с выхлопным корпусом. Надевают на конец вала шайбу 1 (см. рис. 3.3) и укрепляют ее гайкой. Затяжку болтов, гаек и винтов крепления деталей следует производить сначала на одну треть величины затяжки от положения упора, а затем еще на треть и, наконец, окончательно заданным усилием. Формула для определения величины усилия при затяжке предельным или динамометрическим ключом.

![]() , (6.1)

, (6.1)

где

![]() –

предел прочности материала болта или

шпильки, кгс/см2;

–

предел прочности материала болта или

шпильки, кгс/см2;

![]() –диаметр болта или

шпильки, мм.

–диаметр болта или

шпильки, мм.

Так же важно соблюдать последовательность затяжки. На практике чаще всего приходится сталкиваться с креплением гаек, расположенных по окружности, квадрату, прямоугольному контуру или по прямой. В первом случае гайки затягивают крест накрест попарно, считая в каждой паре гайки, расположенные на концах одного и того же диаметра. Во втором случае сначала затягивают средние гайки, а затем постепенно приближаются к краям. Крепежные детали надежно законтривают согласно чертежу.

Зазоры между деталями турбокомпрессора обеспечиваются подбором деталей при сборке на заводе. Поэтому детали одного турбокомпрессора не обезличивают и ставят при сборке на свои места. У нормально собранного турбокомпрессора ротор вращается свободно. Контролю подлежат; зазор на масло в подшипниках, осевой разбег ротора, зазор между колесом компрессора и вставкой 21 (см. рис. 3.3.), лопатками турбинного колеса и кожухом соплового аппарата. В случае необходимости осевой разбег ротора регулируют изменением толщины шайбы 1, зазор между колесом компрессора и вставкой 21 подбором толщины компенсатора 19, а зазор между лопатками турбинного колеса и кожухом соплового аппарата наращиванием, слесарно-механической обработкой поверхности кожуха или подбором кожуха. Нормальный зазор «на масло» в подшипниках устанавливают при их ремонте.