Министерство транспорта Российской Федерации

Федеральное агентство железнодорожного транспорта

Федеральное государственное бюджетное образовательное учреждение

высшего профессионального образования

Омский государственный университет путей сообщения

ОмГУПС (ОмИИТ)

Тайгинский институт железнодорожного транспорта-

филиал Федерального государственного бюджетного

образовательного учреждения

высшего профессионального образования

"Омский государственный университет путей сообщения"

Факультет среднего профессионального образования

«Тайгинский техникум железнодорожного транспорта»

К защите допустить

Председатель цикловой комиссии

профилирующих дисциплин

_______________ Н.А. Киященко

«____»_________________2012 г.

Основное ремонтное депо участка электровозов постоянного тока с разработкой технологического процесса текущего ремонта в объеме ТР-1 для электровозов серии ВЛ-10

Пояснительная записка к дипломному проекту

|

СОГЛАСОВАНО Консультант – преподаватель __________________ Д.Б. Тарада «_____» июня 2012г. |

|

Студент группы 427

__________________Е.В.Сазанов «_____» июня 2012г. |

|

Нормоконтроль – преподаватель __________________ В.Н. Лапицкий «_____» июня 2012г. |

|

Руководитель проекта – преподаватель ___________________Д.Б. Тарада «_____» июня 2012г. |

Тайга 2012

Реферат

УДК 621.436

Дипломный проект содержит 78 страниц, 3 рисунка, 8 таблиц, 3 листа графического материала, 20 источников.

Определение экономической эффективности применения новой технологии ремонта якорей тяговых электродвигателей с герметизацией обмоток, определение экономического эффекта завода, осуществляющего капитальный ремонт якорей тяговых электродвигателей

Объектом исследования является основное ремонтное депо электровозов участка постоянного тока.

Цель работы – Определение экономической эффективности применения новой технологии ремонта якорей тяговых электродвигателей с герметизацией обмоток, фонда рабочего времени, определения габаритных размеров, плана размещения оборудования и рабочих мест в участке, рабочей силы и составления штатного расписания, а также расчета фонда заработной платы, планирование прибыли и определение технико-экономических показателей новой технологии ремонта якорей тяговых электродвигателей с герметизацией обмоток.

Дипломный проект выполнен в текстовом редакторе Microsoft Word 2007 и представлен на диске CD-R в конверте на обороте обложки.

1 Организация работы локомотивного депо

1.1 Общие сведения об основном ремонтном депо

Ремонтное депо выполняет все виды ремонтов приписанных к депо локомотивов. Участки среднего ремонта СР, текущих ремонтов ТР-3 и ТР-2 в таких депо строится на программе ремонта не менее 300 секций локомотивов в год с организацией агрегатно-поточного метода.

1.2 Определение программы ремонта и технических обслуживаний

1.2.1 Расчет эксплуатируемого парка локомотивов

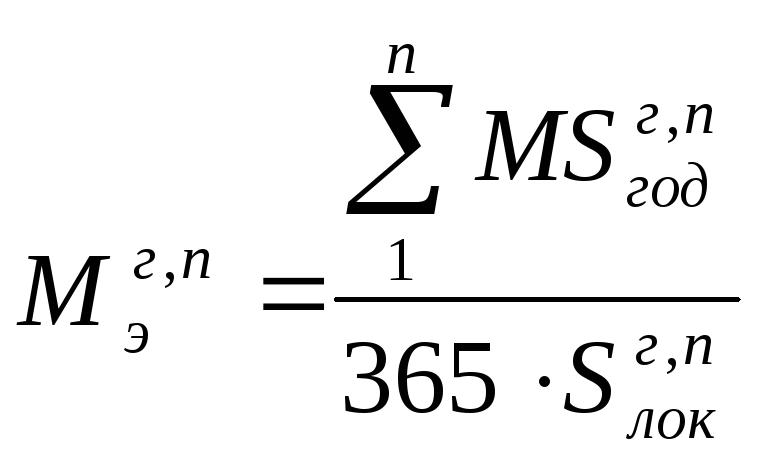

Эксплуатируемый парк локомотивов определяем на основании среднесетевого показателя среднесуточного пробега локомотивов. Расчет производим по формуле

,

(1.1)

,

(1.1)

где

![]() -

годовой пробег локомотивов, в км;

-

годовой пробег локомотивов, в км;

![]() - среднесуточный

пробег локомотивов, в км.

- среднесуточный

пробег локомотивов, в км.

Среднесуточный

пробег в среднем по сети железных дорог

для грузовых локомотивов составляет

![]() =

600-700км, для пассажирских

=

600-700км, для пассажирских

![]() =

700÷800км. Для проектируемого локомотивного

депо принимаем пробег локомотивов для

=

700÷800км. Для проектируемого локомотивного

депо принимаем пробег локомотивов для

![]() =

600км, для

=

600км, для

![]() =

700км.

=

700км.

Подставляя числовые значения в формулу (1.1) рассчитываем эксплуатируемый парк для грузовых локомотивов.

![]() локомотива

локомотива

Принимаем

![]() 137

локомотивов.

137

локомотивов.

Подставляя числовые значения в формулу (1.2), рассчитываем эксплуатируемый парк для пассажирских локомотивов

![]() локомотива

локомотива

Принимаем

![]() 43

локомотивов.

43

локомотивов.

Эксплуатируемый парк маневровых локомотивов определяем по формуле

![]() (1.2)

(1.2)

Подставляя числовые значения в формулу (1.2), рассчитываем эксплуатируемый парк маневровых локомотивов

![]() локомотива

локомотива

Результаты расчетов сводим в таблицу 1.1.

Таблица 1.1 – Эксплуатируемый парк локомотивов. В локомотивах

|

Серия локомотива |

Обозначение |

Количество |

|

ВЛ10 ЧС 2 ТЭМ 18ДМ |

|

137 43 14 |

1.2.2 Расчет программы технических обслуживаний и ремонтов поездных локомотивов.

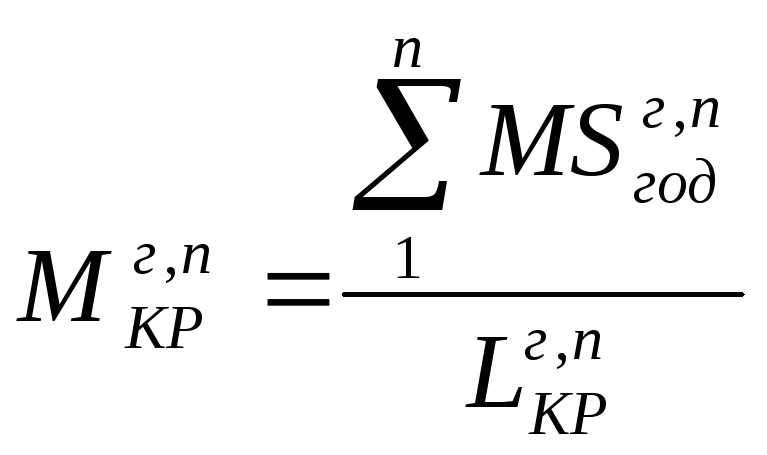

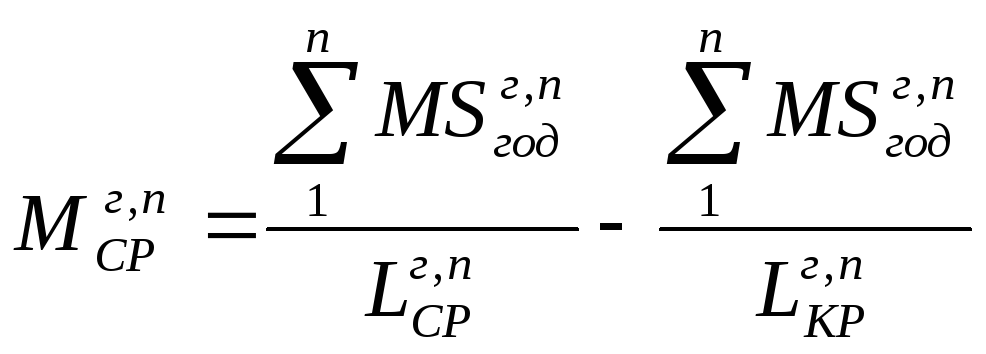

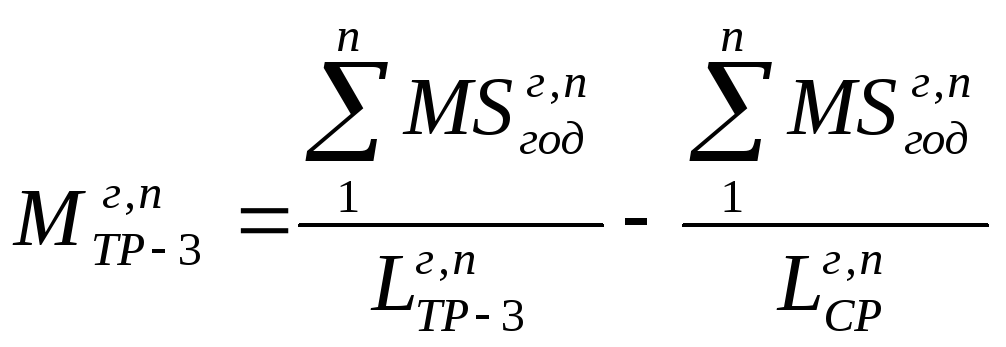

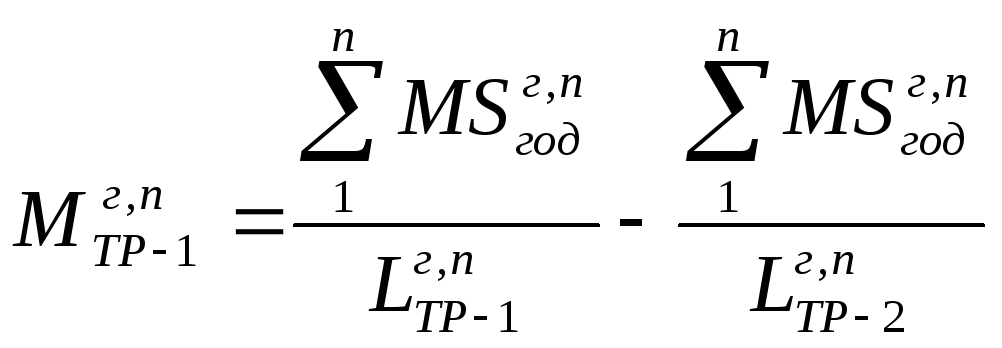

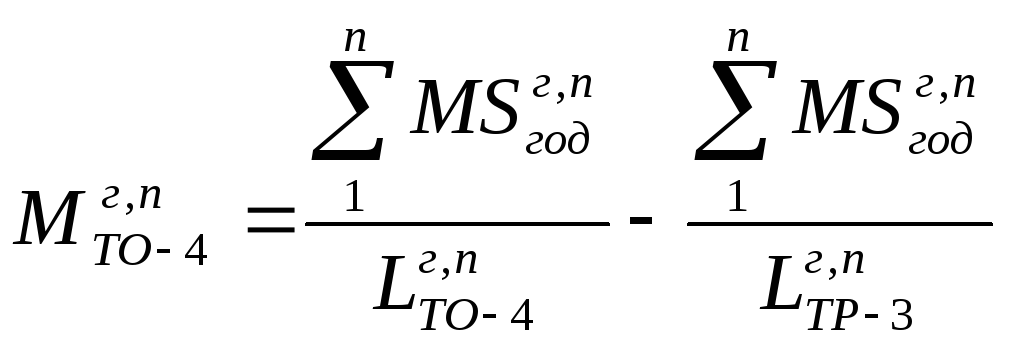

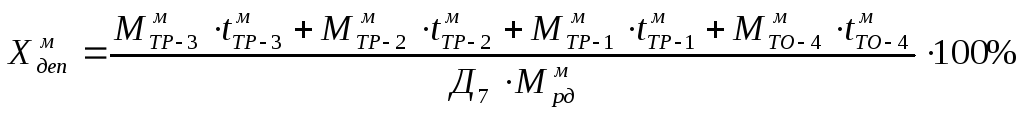

Годовую программу капитальных, средних, текущих ремонтов и технических обслуживаний определяем по формулам:

, (1.3)

, (1.3)

, (1.4)

, (1.4)

, (1.5)

, (1.5)

, (1.6)

, (1.6)

, (1.7)

, (1.7)

,

(1.8)

,

(1.8)

где

![]() -

годовая программа капитальных ремонтов

поездных локомотивов

-

годовая программа капитальных ремонтов

поездных локомотивов

локомотивы;

![]() -

годовая программа средних ремонтов

поездных локомотивов,

-

годовая программа средних ремонтов

поездных локомотивов,

локомотивы;

![]() -

годовая программа текущих ремонтов

третьего объема поездных

-

годовая программа текущих ремонтов

третьего объема поездных

локомотивов, локомотивы;

![]() -

годовая программа текущих ремонтов

второго объема поездных

-

годовая программа текущих ремонтов

второго объема поездных

локомотивов, локомотивы;

![]() -

годовая программа текущих ремонтов

первого объема поездных

-

годовая программа текущих ремонтов

первого объема поездных

локомотивов, локомотивы;

![]() -

годовая программа технических обслуживаний

четвертого объема, поездных локомотивы;

-

годовая программа технических обслуживаний

четвертого объема, поездных локомотивы;

![]() ,

,

![]() ,

,![]() ,

,![]() ,

,![]() ,

,![]() -

нормы пробегов между ремонтами и

техническими

обслуживаниями поездных локомотивов,

км..

-

нормы пробегов между ремонтами и

техническими

обслуживаниями поездных локомотивов,

км..

Согласно распоряжению №3р от 17.01.2005 года «О системе технического обслуживания и ремонта локомотивов ОАО «РЖД» нормы пробегов между различными видами технического обслуживания и ремонта указаны в таблице 1.2.

Таблица 1.2 – Нормы периодичности технического В тысячах километров

обслуживания и ремонта

поездных локомотивов.

|

Серия локомотива |

Виды технических обслуживаний и ремонтов | |||||

|

Техническое обслуживание |

Текущие ремонты |

Средний ремонт |

Капитальный ремонт | |||

|

ТО-4

|

ТР-1 |

ТР-2 |

ТР-3 |

СР |

КР

| |

|

ВЛ 10 ЧС 2 |

50 60 |

25 25 |

200 180 |

400 360 |

800 720 |

2400 2160 |

Подставляя числовые значения в формулы (1.3), (1.4), (1.5), (1.6), (1.7), (1.8), рассчитаем годовую программу капитальных, средних, текущих ремонтов и технических обслуживаний для грузовых электровозов:

![]() локомотива,

локомотива,

![]() локомотива,

локомотива,

![]() локомотива,

локомотива,

![]() локомотива,

локомотива,

![]() локомотива,

локомотива,

![]() локомотива.

локомотива.

Подставляя числовые значения в формулы (1.3), (1.4), (1.5), (1.6), (1.7), (1.8), рассчитываем годовую программу капитальных, средних, текущих ремонтов и технических обслуживаний для пассажирских электровозов:

![]() локомотива,

локомотива,

![]() локомотива,

локомотива,

![]() локомотива,

локомотива,

![]() локомотива,

локомотива,

![]() локомотива,

локомотива,

![]() локомотива.

локомотива.

1.2.3 Расчет программы технических обслуживаний и ремонтов маневровых тепловозов.

Годовую программу технических обслуживаний и ремонтов маневровых тепловозов определяем по формулам:

![]() ,

(1.9)

,

(1.9)

![]() ,

(1.10)

,

(1.10)

![]() ,

(1.11)

,

(1.11)

![]() ,

(1.12)

,

(1.12)

![]() ,

(1.13)

,

(1.13)

![]() .

(1.14)

.

(1.14)

где

![]() – годовая программа капитальных ремонтов

маневровых тепловозов,

– годовая программа капитальных ремонтов

маневровых тепловозов,

локомотивы;

![]() –годовая программа

средних ремонтов маневровых тепловозов,

–годовая программа

средних ремонтов маневровых тепловозов,

локомотивы;

![]() –годовая программа

текущих ремонтов третьего объема

маневровых тепловозов,

локомотивы;

–годовая программа

текущих ремонтов третьего объема

маневровых тепловозов,

локомотивы;

![]() –годовая программа

текущих ремонтов второго объема

маневровых

–годовая программа

текущих ремонтов второго объема

маневровых

тепловозов, локомотивы;

![]() –годовая программа

текущих ремонтов первого объема

маневровых

–годовая программа

текущих ремонтов первого объема

маневровых

тепловозов, локомотивы;

![]() –годовая программа

технических обслуживаний четвёртого

объема

–годовая программа

технических обслуживаний четвёртого

объема

маневровых тепловозов, локомотивы;

![]() –годовая работа

локомотивов, локомотиво-сутки;

–годовая работа

локомотивов, локомотиво-сутки;

30,4 – среднее календарное количество суток в месяце;

![]() ,

,

![]() ,

,![]() ,

,![]() ,

,![]() – нормы времени работы маневровых

тепловозов

– нормы времени работы маневровых

тепловозов

между ремонтами, месяцы.

Согласно распоряжению №3р от 17.01.2005 года «О системе технического обслуживания и ремонта локомотивов ОАО «РЖД» нормы пробега между различными видами ремонта для маневровых локомотивов указываем в таблице 1.3.

Таблица 1.3 – Нормы периодичности ремонта маневровых тепловозов

|

Серия локомотива |

Виды ремонтов | ||||

|

Текущие ремонты |

Средний ремонт |

Капиталь-ный ремонт | |||

|

ТР – 1, месяцы. |

ТР – 2, месяцы. |

ТР – 3, месяцы. |

СР, лет |

КР, лет | |

|

ТЭМ18ДМ |

9 |

18 |

36 |

6 |

12 |

Годовой объем работы маневровых тепловозов определяем по формуле

![]() (1.15)

(1.15)

Подставляя числовые значения в формулу (1.15), рассчитываем годовой объем работы маневровых тепловозов:

![]() локомотиво-суток.

локомотиво-суток.

На основании данных таблицы 1.3 производим расчет программы ремонтов для маневровых тепловозов.

Подставляя числовые значения в формулы (1.9), (1.10), (1.11), (1.12), (1.13), (1.14), рассчитаем годовую программу технических обслуживаний и ремонтов маневровых тепловозов:

![]() локомотива,

локомотива,

![]() локомотива,

локомотива,

![]() локомотива,

локомотива,

![]() локомотива,

локомотива,

![]() локомотива,

локомотива,

![]() локомотива.

локомотива.

Результаты расчетов для маневровых тепловозов сводим в таблицу 1.4

Таблица 1.4 – Ремонтная программа локомотивов. В локомотивах

|

|

Годовая программа ремонтов локомотивов | |||||

|

|

|

|

|

|

| |

|

ВЛ 10 ЧС 2 ТЭМ 18ДМ |

12,5 5 1,2 |

25 10,2 1,1 |

37,5 15,2 2,3 |

75,25 30,6 4,7 |

1053,5 378,8 9,3 |

526 152,8 12 |

1.3 Расчет фронта ремонтов локомотивов

Фронтом ремонта называется суточное количество локомотивов, находящихся во всех видах ремонта и обслуживания, а также ожидающих их. Фронт ремонта подразделяется на заводской, деповской и общий.

Заводской фронт ремонта определяем по формуле

![]() ,

(1.16)

,

(1.16)

где ![]() –

фронт заводского ремонта поездных и

непоездных

–

фронт заводского ремонта поездных и

непоездных

локомотивов, локомотивы;

![]() –нормы простоя на

капитальном ремонте поездных и

–нормы простоя на

капитальном ремонте поездных и

непоездных локомотивов, сутки;

![]() –нормы простоя

на среднем ремонте пассажирских и

–нормы простоя

на среднем ремонте пассажирских и

маневровых локомотивов, сутки;

![]() = 365 – число рабочих

дней в году при организации работы по

= 365 – число рабочих

дней в году при организации работы по

семидневной рабочей неделе.

Деповской фронт ремонта грузовых электровозов определяем по формуле

![]()

(1.17)

где

![]() ,

,![]() ,

,![]() ,

,![]() ,

,![]() – нормы простоя в ремонтах и технических

обслуживаниях грузовых электровозов,

сутки.

– нормы простоя в ремонтах и технических

обслуживаниях грузовых электровозов,

сутки.

Деповской фронт ремонта пассажирских электровозов определяем по

формуле

![]()

(1.18)

где

![]() ,

,![]() ,

,![]() ,

,![]() – нормы простоя в ремонтах и технических

– нормы простоя в ремонтах и технических

обслуживаниях пассажирских электровозов, сут.

Деповской фронт ремонта маневровых тепловозов определяем по формуле

![]() (1.19)

(1.19)

где

![]() ,

,![]() ,

,![]() ,

,![]() – нормы простоя в ремонтах и технических

– нормы простоя в ремонтах и технических

обслуживаниях маневровых тепловозов, сутки.

Согласно приказу №110-Н от 21.06.05 «О системе технического обслуживания и ремонта локомотивов» нормы простоев на различных видах ремонта и технического обслуживания указываем в таблице 1.5.

Таблица 1.5 – Нормы простоя ТПС на капитальных, В сутках

средних, текущих ремонтах и

техническом обслуживании.

|

Серия локомотива |

Нормы простоя | |||||

|

|

|

|

|

|

| |

|

ВЛ 10 ЧС 2 ТЭМ18ДМ |

15 15 15 |

6 6 8 |

6 6 6 |

1,5 3 5 |

0,75 0,6 1 |

0,7 0,4 0,5 |

Подставляя числовые значения в формулы (1.16), (1.17), (1.18), (1.19), рассчитаем заводской и деповской фронты ремонта для грузовых, пассажирских и маневровых локомотивов:

![]() локомотива,

локомотива,

![]() локомотива,

локомотива,

![]() локомотива,

локомотива,

![]() локомотива,

локомотива,

![]() локомотива,

локомотива,

![]() локомотива.

локомотива.

![]() Общий фронт

ремонта определяем по формуле

Общий фронт

ремонта определяем по формуле

, (1.20)

Подставляя числовые значения в формулу (1.20), рассчитываем общий фронт ремонта для грузовых, пассажирских и маневровых локомотивов:

![]() локомотива,

локомотива,

![]() локомотива,

локомотива,

![]() локомотива.

локомотива.

Результаты расчетов сводим в таблицу 1.6.

Таблица 1.6 – Фронт ремонта локомотивов В локомотивах

|

Серия локомотива |

|

|

|

|

ВЛ 10 ЧС 2 ТЭМ18ДМ |

0,93 0,37 0,07 |

4,6 1,29 0,14 |

5,53 1,66 0,21 |

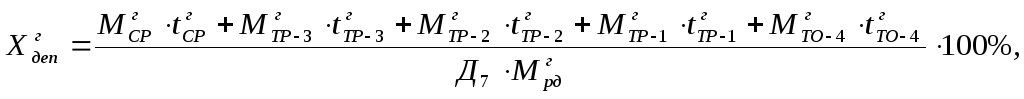

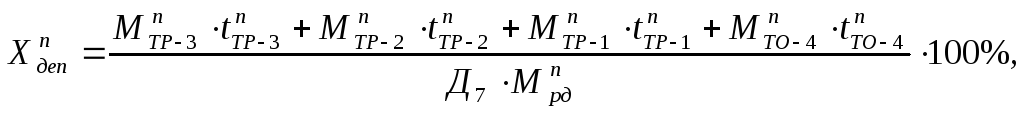

1.4 Определение процента неисправных локомотивов

Процентом неисправных локомотивов называется отношение

среднесуточного количества неисправных локомотивов к парку, находящемуся в распоряжении депо. Процент неисправных локомотивов рассчитываем по формуле

![]() , (1.21)

, (1.21)

где ![]() – локомотивный парк, находящийся в

распоряжении

– локомотивный парк, находящийся в

распоряжении

локомотивного депо, локомотивы.

Парк, находящийся в распоряжении депо определяем по формуле

![]() , (1.22)

, (1.22)

где ![]() – локомотивный парк, находящийся в

ремонте, локомотивы;

– локомотивный парк, находящийся в

ремонте, локомотивы;

![]() –локомотивный

парк, находящийся в резерве, локомотивы.

–локомотивный

парк, находящийся в резерве, локомотивы.

Локомотивный парк, находящийся в резерве управления железной дороги, определяем по формулам:

![]() (1.23)

(1.23)

(1.24) ![]()

Подставляя числовые значения в формулы (1.23), (1.24),рассчитываем парк, находящийся в резерве

![]() локомотива,

локомотива,

![]() локомотива,

локомотива,

![]() локомотивов.

локомотивов.

Подставляя числовые значения в формулу (1.22), рассчитаем парк, находящийся в распоряжении депо

![]() локомотива,

локомотива,

![]() локомотива,

локомотива,

![]() локомотивов.

локомотивов.

Определим деповской процент неисправных грузовых электровозов по формуле

(1.25)

Подставляя числовые значения в формулу (1.25), рассчитываем деповской процент неисправных грузовых электровозов

![]()

Определим деповской процент неисправных пассажирских локомотивов по формуле

(1.26)

(1.26)

Подставляя числовые значения в формулу (1.26), рассчитываем деповской процент неисправных пассажирских локомотивов

![]()

Определим деповской процент неисправных маневровых локомотивов по формуле

(1.27)

(1.27)

Подставляя числовые значения в формулу (1.27), рассчитываем деповской процент неисправных маневровых локомотивов

![]()

Результаты расчётов сводим в таблицу 1.7.

Заводской процент неисправных локомотивов определяем по формуле

(1.28)

Подставляя числовые значения в формулу (1.28), рассчитаем заводской процент неисправных грузовых электровозов

![]()

Подставляя числовые значения в формулу (1.28), рассчитаем заводской процент неисправных пассажирских электровозов

![]()

Подставляя числовые значения в формулу (1.28), рассчитаем заводской процент неисправных маневровых тепловозов

![]()

Определяем общий процент неисправных грузовых, пассажирских и маневровых локомотивов по формуле

![]() (1.29)

(1.29)

Подставляя числовые значения в формулу (1.29), рассчитаем общий процент неисправных грузовых локомотивов

![]()

Подставляя числовые значения в формулу (1.29), рассчитаем общий процент неисправных пассажирских локомотивов:

![]()

Подставляя числовые значения в формулу (1.29), рассчитаем общий процент неисправных маневровых локомотивов

![]()

Результаты расчетов сводим в таблицу 1.7.

Таблица 1.7 – Процент неисправных локомотивов В процентах

|

Серия локомотива |

|

|

|

|

ВЛ 10 ЧС 2 ТЭМ18ДМ |

29 2,81 0,5 |

0,32 0,81 0,25 |

3,22 3,62 0,75 |

1.5 Определение контингента работников проектируемого депо

В проектируемом локомотивном депо выполняем следующие виды ремонтов и технических обслуживаний:

- электровозам серии ВЛ 10 – СР, ТР-3, ТР-2, ТР-1, ТО-4;

- электровозам серии ЧС 2 – ТР-1, ТО-4;

- тепловозам серии ТЭМ 18ДМ – ТР-1. ТО-4.

Средний и текущие ремонты выполняются для восстановления основных эксплуатационных характеристик и работоспособности локомотивов в соответствующих межремонтных периодах путем ревизии, ремонта и замены отдельных деталей, сборочных единиц и агрегатов, регулировки и испытания, а также частичной модернизации.

Техническое обслуживание ТО-4 выполняется для обточки бандажей колесных пар без выкатки их из-под локомотивов с целью восстановления профиля бандажей.

Штат работников проектируемого локомотивного депо определяем на основании норм технологического проектирования.

1.5.1 Расчет контингента производственных рабочих

Явочное количество производственных рабочих на основании рассчитанной ремонтной программы и на основании трудоемкости по видам ремонтов.

Явочное количество производственных рабочих определяем по формуле

![]() (1.30)

(1.30)

где

![]() ,

,![]() ,

,![]() ,

,![]() ,

,![]() ,

,![]() – нормативная трудоемкость единицы

ремонта, человеко-часы;

– нормативная трудоемкость единицы

ремонта, человеко-часы;

![]() = 1986 – среднегодовой

фонд рабочего времени, ч;

= 1986 – среднегодовой

фонд рабочего времени, ч;

![]() = 1,05÷1,15 – коэффициент

перевыполнения норм выработки.

= 1,05÷1,15 – коэффициент

перевыполнения норм выработки.

Принимаем

![]() = 1,1

= 1,1

Нормативы трудоемкости ремонтов указываем в таблице 1.8.

Таблица 1.8 – Нормативы трудоемкости ремонтов Человеко-часы

|

Серия локомотива |

Трудоемкость | |||

|

|

|

|

| |

|

ВЛ 10 ЧС 2 ТЭМ 18ДМ |

4200 – – |

3000 – – |

500 – – |

270 230 280 |

Подставляя числовые значения в формулу (1.30), рассчитываем явочное количество производственных рабочих

![]() человека,

человека,

Списочное количество производственных рабочих определяем по формуле

![]() ,(1.31)

,(1.31)

где ![]() = 0,09 – коэффициент замещения, учитывающий

временно

= 0,09 – коэффициент замещения, учитывающий

временно

отсутствующих на работе.

Подставляя числовые значения в формулу (1.31), рассчитываем списочное количество производственных рабочих

![]() человек

человек

Списочное количество производственных рабочих округляем до

целого числа и

принимаем

![]() =314 человек.

=314 человек.

Результаты расчетов сводим в таблицу 1.9.

1.5.2 Расчет количества локомотивных и экипировочных бригад

Количество локомотивных и экипировочных бригад определяем по упрощенной методике в зависимости от списочного количества производственных рабочих.

Списочное количество экипировочных бригад определим по формуле

![]()

(1.32)

Подставляя числовые значения в формулу (1.32), рассчитываем списочное

количество экипировочных бригад

![]() человек.

человек.

Принимаем

![]() результаты

сводим в таблицу 1.9.

результаты

сводим в таблицу 1.9.

1.5.3 Расчет количества вспомогательных рабочих

Списочное количество вспомогательных рабочих определяем по формуле

![]()

(1.33)

Подставляя числовые значения в формулу (1.33), рассчитываем списочное количество вспомогательных рабочих

![]() человека,

человека,

Принимаем

![]() человек.

человек.

Результаты расчетов сводим в таблицу 1.9.

1.5.4 Расчет количества инженерно-технических работников депо

Штат инженерно-технических работников проектируемого локомотивного депо определяем по формуле

![]()

![]() ,

(1.34)

,

(1.34)

Подставляя числовые значения в формулу (1.34), рассчитываем штат инженерно-технических работников депо

![]() человека.

человека.

Принимаем штат

инженерно-технических работников

![]() человек.

человек.

Результаты расчетов сводим в таблицу 1.9.

Таблица 1.9 – Контингент работников проектируемого В человеках

депо

|

Категория работников |

Обозначение |

Количество |

|

Производственные рабочие Локомотивные бригады Экипировочные бригады Вспомогательные рабочие Инженерно-технические работники Всего |

|

314 502 13 55 53 925 |

1.6 Определение производственных площадей проектируемого депо и их компоновка

1.6.1 Расчет количества стойл

Все площади проектируемого локомотивного депо зависят от количества специализированных стойл и определяются с учетом ранее рассчитанной ремонтной программы.

Расчет производим в зависимости от организации работы цехов и участков депо.

Количество стойл для среднего ремонта СР грузовых локомотивов определяем по формуле

![]() ,

(1.35)

,

(1.35)

где ![]() =1,1÷1,2

–коэффициент

несвоевременной постановки локомотивов

на

=1,1÷1,2

–коэффициент

несвоевременной постановки локомотивов

на

ремонт в депо.

Принимаем ![]() =1,1

=1,1

Подставляя числовые значения в формулу (1.35), рассчитываем количество стойл для среднего ремонта грузовых локомотивов

![]() стойла.

стойла.

Количество стойл для текущего ремонта ТР-3 грузовых локомотивов определяем по формуле

![]()

(1.36)

где ![]() =1,1÷1,2

–коэффициент

несвоевременной постановки локомотивов

на

=1,1÷1,2

–коэффициент

несвоевременной постановки локомотивов

на

ремонт в депо.

Принимаем ![]() =1,1

=1,1

Подставляя числовые значения в формулу (1.36), рассчитаем количество стойл для текущего ремонта ТР-3 грузовых локомотивов

![]() стойла.

стойла.

Количество стойл для текущего ремонта ТР-2 грузовых локомотивов определяем по формуле

![]()

(1.37)

где

![]() =1,1÷1,2

–коэффициент

несвоевременной постановки локомотивов

на

=1,1÷1,2

–коэффициент

несвоевременной постановки локомотивов

на

ремонт в депо.

Принимаем ![]() =1,1

=1,1

Подставляя числовые

значения в формулу (1.37), рассчитываем

количество стойл для текущего ремонта

ТР-2![]() грузовых локомотивов:

грузовых локомотивов:

![]() стойла.

стойла.

Количество стойл для текущего ремонта ТР-1 поездных и непоездных локомотивов определяем по формуле

![]()

(1.38)

где

![]() =1,1÷1,2

–коэффициент

несвоевременной постановки локомотивов

на

=1,1÷1,2

–коэффициент

несвоевременной постановки локомотивов

на

ремонт в депо.

Для проектируемого локомотивного депо принимаем

![]() =1,1;

=1,1;![]() =1,1;

=1,1;![]() =1,1.

=1,1.

Подставляя числовые значения в формулу (1.38), рассчитываем количество стойл для текущего ремонта ТР-1 грузовых локомотивов:

![]() стойла.

стойла.

Подставляя числовые значения в формулу (1.38), рассчитываем количество стойл для текущего ремонта ТР-1 пассажирских локомотивов

![]() стойла,

стойла,

Подставляя числовые значения в формулу (1.38), рассчитываем количество стойл для текущего ремонта ТР-1 маневровых локомотивов

![]() стойла,

стойла,

Расчет количества стойл для технического обслуживания ТО-4 поездных и непоездных локомотивов производим по формуле

, (1.39)

где ![]() =1,1÷1,2

–коэффициент

несвоевременной постановки локомотивов

на

=1,1÷1,2

–коэффициент

несвоевременной постановки локомотивов

на

техническое обслуживание в депо.

Для проектируемого

локомотивного депо принимаем ![]() =1,1;

=1,1;![]() =1,1;

=1,1;![]() =1,1

=1,1

Подставляя числовые значения в формулу (1.39), рассчитываем количество стойл для технического обслуживания ТО-4 грузовых локомотивов:

![]() стойла.

стойла.

Подставляя числовые значения в формулу (1.39), рассчитываем количество стойл для технического обслуживания ТО-4 пассажирских локомотивов

![]() стойла

стойла

Подставляя числовые значения в формулу (1.39), рассчитываем количество стойл для технического обслуживания ТО-4 маневровых локомотивов

![]() стойла

стойла

Количество стойл проектируемого депо для одиночной замены колесно-моторных блоков поездных локомотивов принимаем

![]() стойла

стойла

Результаты расчетов сводим в таблицу 1.10

Таблица 1.10 – Количество специализированных стойл В стойлах

|

Серия локомотива |

Виды ремонтов и обслуживаний | |||||

|

СР |

ТР-3 |

ТР-2 |

ТР-1 |

ТО-4 |

КМБ | |

|

ВЛ 10 ЧС 2 ТЭМ 2 |

0,48 – – |

0,72 – – |

0,35 – – |

2,22 0,95 0,04 |

1,04 0,19 0,02 |

1 |

1.6.2 Выбор размеров производственных участков

При определении габаритных размеров стойловых участков составляем схемы расположения локомотивов на ремонтных позициях в соответствии с принятым технологическим процессом, учитывая при этом установку необходимого оборудования, а также создания проходов и проездов в соответствии с требованиями техники безопасности.

В основу рекомендуемых норм габаритных размеров новых участков положены анализы производственных расчетов, а также требования государственных стандартов и строительных норм и правил.

Нормы размеров включают в свой состав: длину участков; ширину пролета; расстояние между осями смежных путей; расстояние от оси крайнего пути до внутренней поверхности продольной стены здания; высоту от головки рельсов до низа строительных конструкций.

Длины участков стойловой части предусматривают: ворота, для ввода локомотивов в цех – подъемные, оборудованные тепловыми завесами с автоматическим управлением; смотровые канавы из сборных железобетонных элементов; оборудование механизированных стойл.

Расчеты производим на основании данных таблицы 1.10 и сводим в таблицу 1.11

Таблица 1.11 – Размеры производственных участков В метрах

|

Наимено- вание участка |

Коли-чество путей |

Размеры |

Расстояние |

Высота | |||

|

Ширина |

Длина |

От стены до оси пути |

Между осями путей |

От головки рельса до верха подкра- новых путей |

От головки рельса до низа фермы | ||

|

СР, ТР-3 ТРг-2, ТРг-1 ТРп,м-1 КМБ ТО-4 |

2 3 1 1 1 |

30 24 18 18 18 |

84 84 |

6,0 5,5 5,5 5,5 5,5 |

7,5 7,0 - 7,0 7,0 |

10,15 8,15 8,15 8,15 8,15 |

13,2 10,8 10,8 10,8 10,8 |

1.6.3 Выбор производственных помещений и их размеров

Производственные площади проектируемого локомотивного депо выбираем по нормам технологического проектирования на основании выполнения видов ремонтов и технических обслуживаний. Выбранные площади сводим в таблицу 1.12.

Таблица 1.12 – Площади производственных помещений Метры

|

Наименование производственных помещений, участков и отделений |

Площадь | |

|

по норме |

фактическая | |

|

1 |

2 |

3 |

|

- - - 970 200 140 180 140 |

4111 1534 1930 970 200 140 170 80 |

Окончание таблицы 1.12

|

180 80

200 80 120 110 80 100 130 340 700 65 100 80 110 90 30 200 140 70 80 130 160 160 80 50 190 120 150 160 50 140

80 850 140 80 80 120 850 |

200 120

110 80 100 130 340 705 65 100 80 110 92 308 200 140 77 80 140 170 166 85 92 190 90 152 160 55 204 120 860 140

80 80 120 850 |

1.6.4 Выбор технического оборудования

Техническое и подъемно-транспортное оборудование проектируемого локомотивного депо выбираем по нормам технологического проектирования. Перечень выбранного оборудования сводим в таблицу 1.13.

Таблица 1.13 - Сокращенный табель основного В штуках

подъемно-транспортного и

технологического оборудования

|

Оборудование |

Тип оборудования |

Количество |

|

1 |

2 |

3 |

|

Участок СР и ТРг-3

Участок ТРг-2, ТРг-1, ТРп,м-1

Участок одиночной замены КМБ и ТО-4

Электромашинное отделение

|

30/5т 10т ТЭД-30, 30т А74, 2160/3520/2935

ПСМ-1000 Типовой Типовой ММ129

10т ТЭД-30, 30т

ПР1252, 13т

А472,01

А-41 ЭСПЛ-30

10т 21ДК 442/353/104 |

1 1 16

1

1 1 1 1

1 4

4

1

2 1

1

1

|

Продолжение таблицы 1.13.

|

1 |

2 |

3 |

8. Станок токарный

Испытательная станция

Пропиточно-сушильное отделение

Отделение ремонта секций холодильников

Отделение ремонта фильтров

фильтров

|

А-1406

А-1406 ВМ 3000 А591.01 А432.05 163

А97

А97.06 20-1995

20-1957

А 123.06 5т 06-600.49 А 48 УРБ-3

А500.001, 2т А598 А751 010 32Т

ПР1896

А500.001, 2т А206

А47

|

1 1

1 1 1 1

1

1 1

1

4 1 1 1 1

1 1 1 1 1 1

1

1 1

1 |

Продолжение таблицы 1.13.

|

1 |

2 |

3 |

Отделение ремонта электрической аппаратуры

Стенд для испытания электрической прочности изоляции аппаратуры

Отделение ремонта кислотных аккумуляторных батарей

Отделение ремонта щелочных аккумуляторных батарей 1. Кран подвесной 2. Стеллаж с рольгангами 3. Ванна для электролита 4. Дистиллятор электрический 5. Ванна для дистиллированной воды 6. Ванна для промывки блоков аккумуляторных батарей

Участок ремонта токоприемников

3. Приспособление для снятия |

А62.02

А364

2т Р-114В, 250кг

А68.01

А299

А269.01 А225.01 А468.01 380л 1т

А242.01

2т А269.01 А225.01 А468.01 380л

А242.01

0,5т ПР15.08.01

|

1

1

1 1

1

1

2 1 1 1 1

1

1 2 1 1 1

1

1 1 |

Окончание таблицы 1.13.

|

1 |

2 |

3 |

|

характеристик токоприемников 4. Приспособление для сварки рам

Отделение ремонта колесных пар и букс

10. Станок для наплавки колесных центров 11. Станок для накатки шеек осей колесных пар |

ПР1050 ПР879.01

А981.021

ПР01.02 5т 2Б-35т 165.01

647.15 С3С-1516 К3ТС-1836 РТ-917 А-1406

К3ТС-140 |

1 1

1

1 1 1

1 1 1 1 1

1 |

1.7 Выбор типа деповских зданий

В последние годы получили наибольшее распространение прямоугольно-павильонные и прямоугольно-ступенчатые здания депо. Такая конструкция зданий позволяет использовать их при перспективном развитии – пристраиваются новые секции с последующими рядами павильона или ступенями.

Прямоугольно-павильонный тип здания имеет наименьшую стоимость постройки, занимает сравнительно небольшую площадь, позволяет удобно расположить ремонтные стойла рядом с отделениями депо. Вследствие минимального периметра наружных стен эксплуатационные расходы на содержание таких зданий значительно ниже по сравнению со зданиями других типов. Однако, такие здания нельзя построить в стесненных условиях тяговой территории по ширине, кроме того, в средних секциях здания недостаточно естественного освещения и его дополняют искусственным.

1.8 Тяговая территория локомотивного депо

На тяговой территории располагается комплекс устройств локомотивного хозяйства, в который входят следующие здания, сооружения и пути: здания стойловой части и мастерских; административно-бытовой корпус; устройства для наружной очистки, обмывки и продувки локомотивов; устройства для экипировки локомотивов; здание для окраски кузовов локомотивов; склады масла, дизельного топлива, сухого и сырого песка, пескосушилка; парк колесных пар; установка для реостатных испытаний тепловозов; спортивная площадка, площадка личного транспорта, зоны отдыха; пути для отстоя, подачи локомотивов в ремонт, ходовые, экипировочные, разворота локомотивов и т.д.

Для проезда тележек, электро- и автокаров, автомашин, а также для прохода людей на территории локомотивного депо предусмотрены дороги и дорожки с твердым покрытием.

Схемы маршрутов безопасных проходов по территории депо вывешены на видных местах. Наименьшая ширина прохода и проездов составляет не менее: для прохода людей – 1,5 м; для проезда транспортных средств – 3,5 м.

Территория локомотивного депо содержится в чистоте, ограждена, озеленена, при этом зеленые насаждения размещаются таким образом, чтобы не нарушалась видимость сигналов, переездов при движении по деповским путям.

Вокруг территории расположена санитарно-защитная зона шириной 100 м до границы жилой постройки. В санитарно-защитной зоне располагаются только вспомогательные здания.

Открытые позиции для реостатных испытаний дизель-генераторов тепловозов с электрической передачей оборудованы устройствами для защиты от шума, а вокруг посажены зеленые насаждения.

Охрана труда для работников электроаппаратного цеха

1. Общие требования безопасности

К самостоятельной работе допускаются лица не моложе 18 лет, имеющие соответствующую квалификацию, получившие вводный инструктаж и первичный инструктаж на рабочем месте, обученные безопасным методам работы и имеющие соответствующее удостоверение на право ведения работ и II группу допуска по электробезопасности в электроустановках до 1000В, прошедшие стажировку продолжительностью не менее 4-х смен.

Для выполнения работ на высоте, на металлорежущих станках, на другом оборудовании и приспособлениях, по строповке и перемещению грузов кранами, управляемыми с пола, работники должны быть обучены этим видам работ, проверены в знаниях инструкций по охране труда и в удостоверении по охране труда иметь разрешение на выполнение перечисленных работ. Слесарь не должен приступать к выполнению разовых работ, не связанных с его обязанностями по спецальности, до получения целевого инструктажа.

В процессе работы работники проходят повторные, внеплановые, целевые инструктажи и периодическую поверку знаний по охране труда один раз в год.

При поступлении на работу работник должен проходить предварительный медосмотр, в дальнейшем – периодические медосмотры в сроки, установленные Минздравмедпромом России.

Работники должны соблюдать правила внутреннего трудового распорядка;

Продолжительность рабочего времени работника не должна превышать40 часов в неделю. Продолжительность ежедневной работы (смены) определяется правилами внутреннего трудового распорядка или графиком сменности, утверждаемыми администрацией по согласованию с профсоюзным комитетом.

Перед выходом на работу необходимо иметь полноценный отдых;

На слесаря-электрика в процессе работы могут воздействовать следующие опасные и вредные производственные факторы:

повышенное значение напряжения в электрической цепи замыкание которой может произойти через тело человека;

повышенная запыленность и загазованность рабочей зоны (водород);

химические опасные и производственные факторы ( серная кислота, едкий калий, свинец и его соединения);

пониженная или повышенная температура воздуха рабочей зоны;

повышенный уровень шума на рабочем месте;

недостаточная освещенность рабочей зоны;

физические перегрузки.

Электрический ток, проходя через тело человека, поражает работающего. Он оказывает термическое, электрохимическое, механическое и биологическое воздействие на организм.

Серная кислота при попадании на части тела повреждает кожный покров, при этом образуются дерматиты и ожоги.

Свинец и его соединения приводят к отравлению организма работающего, а также к расстройству периферической и центральной нервной системы, поражению двигательного аппарата, свинцовому параличу.

Слесарь-электрик должен работать в специальной одежде и специальной обуви, и в случае необходимости использовать другие средства индивидуальной защиты. В соответствии с Типовыми отраслевыми нормами выдачи специальной одежды, специальной обуви и других средств индивидуальной защиты слесарю выдаются:

костюм х/б на 12 месяцев;

ботинки юфтевые на 12 месяцев;

очки защитные до износа;

рукавицы 12 пар в год;

на наружных работах зимой дополнительно:

теплозащитный костюм на 24 месяца;

валенки на 30 месяцев;

галоши на 24 месяца.

О замеченных нарушениях требований безопасности на своем рабочем месте, а также о неисправностях оборудования, приспособлений, инструмента и средств индивидуальной защиты слесарь-электрик должен сообщить своему непосредственному руководителю и не приступать к работе до устранения нарушений и неисправностей.

Слесарь-электрик должен соблюдать правила личной гигиены: перед посещением туалета, приемом пищи, курением следует мыть руки с мылом; не хранить и не употреблять на рабочем месте пищу и питьевую воду во избежание попадания в них вредных веществ из воздуха; для питья необходимо использовать воду из специально предназначенных для этой цели устройств ( сатураторы, питьевые баки, фонтанчики и т.п.); для защиты кожи рук применять специально предназначенные защитные мази.

Курить разрешается только в строго определенном месте, обозначенном знаком и оборудованном первичными средствами пожаротушения.

За невыполнение требований инструкции слесарь-электрик несет ответственность согласно действующему законодательству.

При нахождении на ж. д. путях работники должны соблюдать маршруты служебного прохода, в цехах – технологические проходы, и соблюдать следующие требования:

проходить вдоль путей по обочине или посредине междупутья, обращая особое внимание на движущиеся по смежным путям локомотивы и вагоны;

переходить путь под прямым углом, перешагивая через рельс, убедившись, что в этом месте нет движущихся на опасном расстоянии локомотивов, вагонов, дрезин и т. п.;

при переходе через переходные площадку вагона следует убедится в исправном состоянии поручней и подножек;

при сходе с переходной площадки необходимо держаться за поручни и располагаться лицом к вагону, убедившись в отсутствии препятствия к сходу. В темное время суток место схода следует осветить фонарем;

проходить между сцепленными вагонами, локомотивами, если расстояние между их автосцепками не менее 10 м;

обходить группы вагонов и локомотивов на расстоянии не менее 5 м от автосцепки.

Запрещается:

становится или садится на рельсы;

находится на подножках, лестницах и других наружных частях;

переходить пути по стрелочным переводам;

переходить или перебегать пути перед приближающимся составом;

подлезать под подвижной состав и залезать на автосцепку при переходе через пути.

Выходя на путь из помещения или из-за угла здания, ухудшающих видимость пути, следует предварительно убедиться в отсутствии движущегося по нему состава.

Во избежание попадания в опасную зону запрещается подниматься:

на верхние площадки и крыши подвижного состава;

на фермы и стрелы путевых машин и дрезин, мотовозов, экскаваторов, других машин и на грузы, установленные на открытом подвижном составе;

на крыши зданий и сооружений, расположенных под проводами;

на другие объекты, с которых можно приблизиться к токоведущим частям на расстояние менее 2 м.

Запрещается подниматься на опоры контактной сети и специальные конструкции контактной сети и ВЛ.

Запрещается приближаться к оборванным проводам контактной сети и ВЛ на расстояние менее 8 м, а также прикасаться к оборванным проводам и находящимся на них посторонним предметам независимо от того, касаются они или не касаются земли и заземленных конструкций.

В случае травмирования, обнаружения неисправности станка, оборудования, приспособлений, инструмента доложить мастеру.

Действия по оказанию доврачебной помощи:

а) Электротравмы

При поражении электрическим током, прежде всего, необходимо прекратить действие электрического тока ( отключить напряжение, перерубить провод и т. п. ), соблюдая при этом меры безопасности и не прикасаясь к пострадавшему голыми руками, пока он находится под действием тока.

При поражении током высокого напряжения или молнией пострадавшего, несмотря на отсутствие признаков жизни, можно вернуть к жизни. Если пострадавший не дышит, надо немедленно применить искусственное дыхание и одновременно массаж сердца. Искусственное дыхание и массаж сердца делают до тех пор, пока не восстановиться естественное дыхание или до прибытия врача.

После того, как пострадавший придет в сознание, необходимо на места электрического ожога наложить стерильную повязку и принять меры по устранению возможных механических повреждений (ушибов, переломов ).

б) Механические травмы

При получении механической травмы необходимо остановить кровотечение, обработать рану перекисью водорода, наложить повязку. Если накладывается жгут, необходимо зафиксировать время его наложения.

Жгут можно не снимать в течение двух часов в теплое время года, а в холодное – одного часа. При переломах необходимо наложить шину, фиксирующую неподвижное положение поврежденной части тела. Для этого можно использовать бинт и доски. При открытых переломах необходимо до наложения шины перевязать рану.

При растяжении связок необходимо наложить на место растяжения давящую повязку и холодный компресс. При вывихах конечностей необходимо обездвижить их в том положении, какое она приняла после травмы, на область сустава наложить холодный компресс.

При всех механических травмах пострадавшего необходимо доставить в лечебное учреждение.

в) Термические ожоги.

При ожогах первой степени (наблюдается только покраснение и небольшое опухание кожи) следует смочить обожженное место крепким раствором марганцевого калия.

При ожогах второй степени (образуются пузыри, наполненные жидкостью) надо наложить на обожженное место стерильную повязку. Не следует смазывать обожженную поверхность жиром и мазями, вскрывать или прокалывать пузыри.

При тяжелых ожогах следует на обоженное место наложить стерильную повязку и немедленно отправить пострадавшего в лечебное учреждение. Нельзя смазывать обоженную поверхность жиром или мазями, отрывать пригоревшие к коже части одежды. Обожженного необходимо обильно поить горячим чаем.

г) Ожоги кислотами и щелочами.

При ожогах кислотами обожженный участок тела следует обмыть водой, а затем водой с добавлением в нее щелочей: питьевой содой, мелом, зубным порошком, магнезией. При отсутствии щелочей нужно обильно поливать обожженное место чистой водой.

При ожогах едкими щелочами следует обмыть обожженный участок тела водой, подкисленной уксусной кислотой или обильно обмыть ее чистой водой. Затем пострадавшего следует направить в лечебное учреждение.

д) Отравления.

При отравлении недоброкачественными пищевыми продуктами необходимо вызвать у пострадавшего искусственную рвоту и промыть желудок, давая выпить ему большое количество (до 6-10 стаканов) теплой воды, подкрашенной марганцовокислым калием или слабого раствора пищевой соды. Затем напоить молоком и дать выпить 1-2 таблетки активированного угля.

При отравлении кислотами необходимо тщательно промыть желудок водой и дать пострадавшему обволакивающее средство: молоко, сырые яйца.

При отравлении ядовитыми газами пострадавшего необходимо вынести из помещения на свежий воздух или устроить в помещении сквозняк, открыв окна и двери и дать выпить молока. При остановке дыхания и сердечной деятельности приступить к искусственному дыханию и массажу сердца.

Во всех случаях отравления пострадавшего необходимо отправить в лечебное учреждение.

е) Травмы глаз.

При ранениях глаза острыми и колющими предметами, а также повреждениях глаза при сильных ушибах, пострадавшего следует срочно направить в лечебное учреждение. Попавшие в глаза предметы не следует вынимать из глаза, чтобы еще больше не повредить его. На глаз наложить стерильную повязку.

При попадании пыли или порошкового вещества в глаза промыть их слабой струей проточной воды.

При ожогах химическими веществами, необходимо открыть веки и обильно промыть глаза в течении 10-15 минут слабой струей воды, а затем раствором питьевой соды (0.5 чайной ложки на стакан воды). Глаза необходимо закрыть стерильной повязкой и пострадавшего направить в лечебное учреждение.

При перерывах в работе для отдыха и питания вымыть руки с мылом. Пищу принимать в столовой, комнате отдыха или в специально отведенном месте.

Работать на станке разрешается работнику чья фамилия имеется в списке вывешенном у станка.