ЭЛЕМЕНТЫ АВТОМАТИКИ

ОСНОВНЫЕ ХАРАКТЕРИСТИКИ ЭЛЕМЕНТОВ АВТОМАТИКИ

Общие сведения. Системы автоматики состоят из ряда связанных между собой элементов, выполняющих определенные функции и обеспечивающих в комплексе весь процесс управления: получение первичной информации, усиление сигналов информации и преобразование их в управляющие сигналы, воздействие на исполнительные механизмы.

В соответствии с выполняемыми функциями все элементы, составляющие автоматические системы, классифицируются на три самостоятельные группы:

а) измерительная, представляющая собой различного типа датчики, информирующие о достижении определенного значения контролируемого параметра;

б) преобразовательная, служащая для усиления информационного сигнала и преобразования его в другой, удобный для управления;

в) исполнительная, включающая в себя комплекс механизмов, непосредственно осуществляющих управление.

Все элементы любой группы имеют вход и выход. На вход поступает информация, форма которой преобразуется в другую, необходимую для дальнейшего движения и воздействия. Входная величина элемента обозначается через X, а выходная — через У.

Входной величиной элемента могут быть мгновенные значения физических величин (скорости, ускорения, давления, температуры, перемещения, освещенности, тока, напряжения и т. д.), амплитудные значения синусоидальных или импульсных электрических величин (тока или напряжения), частота физических величин и т. д.

Выходной величиной может быть электрический сигнал, различный по величине и характеру.

Входную величину обычно называют входным сигналом, а выходную — выходным сигналом.

Элементы, как и системы, могут работать в различных режимах.

Режим работы элемента (системы) при постоянных во времени входной и выходной величинах называют установившимся или статическим режимом. В установившемся режиме X(t) = const и Y(t)=const.

Режим работы элемента при переменных во времени входной и выходной (или одной из них) величин называют динамическим.

Элемент представляет собой самостоятельное конструктивное исполнение, выполняющее определенные функции. Элементом может быть, например, резистор, конденсатор, трансформатор и т. д. Элементы могут отличаться друг от друга физической природой, принципом действия, схемой включения, конструкцией и т. д. Все элементы автоматики различают по физическим основам их действия (свойствам). Свойства элемента определяются рядом характеристик и параметров. Под характеристикой понимают зависимость одной величины от другой, а под параметром — величину, характеризующую некоторое существенное свойство элемента.

Статические параметры и характеристики

Если известны те или иные показатели элемента, то можно оценить свойство этого элемента. В автоматике и телемеханике свойства элементов оцениваются разными показателями, связанными с входными и выходными величинами.

Функциональная зависимость выходной величины Y от входной X, выраженная математически или графически, называется статической характеристикой элемента Y=f(X).

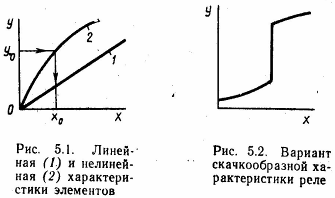

Элементы, имеющие не зависящие от времени параметры и линейные статические характеристики, называются линейными, а имеющие нелинейные характеристики — нелинейными элементами.

По статической характеристике можно определить вид элемента (датчик, реле). Так, например, если статическая характеристика элемента непрерывна, т. е. величина Y находится в определенной непрерывной зависимости от величины X (рис. 5.1), то такой элемент называют источником первичной информации или датчиком.

Если статическая характеристика элемента изменяется скачком, т. е. практически осуществляется включение или отключение при достижении входной величиной Х определенных, заранее установленных значений, то такой элемент называется реле (рис. 5.2).

В зависимости от природы контролируемой входной величины X реле называются электрическими, тепловыми, оптическими. По наименованию входной величины X реле имеет уточняющий термин: реле уровня, реле скорости, реле тока, реле напряжения и т. д.

Как датчики, так и реле являются основными элементами автоматики. Они являются основными и обязательными элементами .: воспринимающих блоков (устройств). Их используют также и в промежуточных, и в исполнительных блоках автоматических систем. Элементы для конкретных автоматических систем выбирают по ряду показателей, их характеризующих,— коэффициенту передачи, порогу чувствительности, погрешности.

Коэффициент передачи элемента представляет собой отношение » выходной величины элемента Y к входной величине X, т. е. K=Y/X.

У элементов с линейной статической характеристикой коэффициент передачи — величина постоянная, а у элементов с нелинейной — переменная, зависящая от X. Если входная и выходная величины элемента имеют одинаковую физическую природу, т. е. одинаковые размерности, то коэффициент передачи размерности не имеет и его называют коэффициентом усиления. При разных размерностях входной и выходной величин коэффициент передачи элемента имеет размерность. Применительно к датчику коэффициент передачи называют также чувствительностью. Чем больше К, тем больше выходной сигнал элемента при том же изменении входной величины и тем меньше нужно будет усиливать выходной сигнал до требуемого значения.

Порог чувствительности

— это наименьшее (по

абсолютному значению) значение входного

сигнала, способное вызвать изменение

выходного сигнала. Интервал между

значением входного сигнала, не

оказывающего воздействия на значение

выходного сигнала, и значением

входного сигнала, оказывающего воздействие

на значение выходного сигнала, называется

зоной нечувствительности—![]() .

Чем больше

.

Чем больше![]() ,

тем хуже элемент. Например, у электродвигателя

порог чувствительности равен напряжению

трогания двигателя.

,

тем хуже элемент. Например, у электродвигателя

порог чувствительности равен напряжению

трогания двигателя.

Погрешность элемента появляется из-за неточной тарировки: или градуировки (вследствие разброса параметров) элементов в процессе их изготовления (в пределах установленных допусков). В результате погрешности происходит отклонение характеристики элемента от заданной «идеальной» статической характеристики. Погрешность элемента может также возникнуть в результате изменения его внутренних свойств (старение, износ) или внешних факторов (воздействие температуры, влажности, питающего напряжения). 'j

Различают абсолютную,

относительную и приведенную погрешности.

Под

абсолютной погрешностью

элемента понимают

разность между полученным Yп

и действительным Y

значениями выходной

величины, т. е.![]() .

.

Действительное номинальное значение выходной величины — это идеальное значение выходной величины при отсутствии погрешности.

Абсолютная погрешность имеет размерности выходной величины. Она может быть положительной и отрицательной.

Относительная погрешность дает более полное представление о нестабильности статической характеристики. Она представляет собой отношение абсолютной погрешности к действительному значению выходной величины элемента, выраженной в относительных единицах или процентах:

![]() ,

,

где Δ — абсолютная погрешность; Y — действительное значение выходной величины элемента.

По мере уменьшения номинального значения выходной величины при неизменном значении абсолютной погрешности относительная погрешность увеличивается.

Приведенная погрешность чаще всего характеризует элементы автоматики. Под приведенной погрешностью понимают отношение абсолютной погрешности к разности предельных значений выходной величины, выраженной в относительных единицах или процентах, т. е.

![]()

где Yмакс и Yмин — максимальное и минимальное значения выходной величины элемента; А— абсолютная погрешность.

При определении погрешности элемента выходную величину измеряют несколько раз, затем определяют среднее арифметическое выходной величины, которое принимается за тарировочное значение. Выбирают наибольшую разность между измеренным и тарировочным значениями Δ макс. Далее по формуле находят погрешность элемента:

![]() ,

,

где ![]() — разность между измеренным и тарировочным

значениями; Yмин

— значение выходной величины элемента;

— разность между измеренным и тарировочным

значениями; Yмин

— значение выходной величины элемента;

![]() и

и ![]() — погрешности (приведенные) образцовых

приборов, используемых для измерения

входной и выходной величин элемента

при тарировке.

— погрешности (приведенные) образцовых

приборов, используемых для измерения

входной и выходной величин элемента

при тарировке.

Погрешность, которая возникает при нормальных условиях эксплуатации, называется основной погрешностью. Условия эксплуатации элемента не всегда совпадают с нормальными, поэтому к основной погрешности элемента Добавляется погрешность, называемая дополнительной.

Динамические параметры и характеристики

В реальных системах автоматики сигналы от элементов, как правило, бывают непостоянными. В большинстве случаев они меняются во времени. Для элементов, составляющих системы автоматики, основным режимом работы является режим, при котором входная и выходная величины не остаются постоянными. Такой режим называется динамическим.

Для оценки работы элемента в динамическом режиме используются динамические характеристики и параметры.

Процесс перехода элемента из одного установившегося состояния в другое называют переходным процессом. Так как во время переходного процесса Y изменяется, то переходный процесс, следовательно, является частным случаем динамического режима.

Переходный процесс характеризуется переходной характеристикой. Под переходной характеристикой понимают зависимость выходной величины от времени Y = f(t) при скачкообразном изменении входной величины. Реакция большинства элементов на скачкообразный входной сигнал (рис. 5.3,а), т. е. их переходная характеристика (рис. 5.3, б), представляет собой нарастающую экспоненту.

Время

от начала экспоненциального изменения

выходной величины до момента, когда она

достигает 63% (2/з)

установившегося значения выходной

величины, называется постоянной

времени элемента τ.

Время

от начала экспоненциального изменения

выходной величины до момента, когда она

достигает 63% (2/з)

установившегося значения выходной

величины, называется постоянной

времени элемента τ.

Чем меньше τ, тем круче будет переходная характеристика, тем меньше длительность переходного процесса и тем меньше инерционность элемента. Динамические свойства элемента принято оценивать по его реакции на скачкообразное изменение входного сигнала. При этом переходный процесс, называемый переходной характеристикой, определяется только свойствами элемента. До подачи скачкообразного сигнала на вход элемент находится в одном установившемся состоянии (режиме), после подачи скачка и окончания* изменений выходной величины элемент будет находиться в другом установившемся состоянии. Таким образом, переходная характеристика позволяет выявить и оценить инерционность элемента.

Разные по функциональному назначению элементы имеют неодинаковые динамические свойства, обусловленные разной инерционностью элементов, которая проявляется в том, что изменение выходной величины не повторяет мгновенно изменений входной величины, а происходит с некоторым запаздыванием во времени. Например, при скачкообразном изменении входной величины X за счет инерционности элемента его выходная величина Y достигнет нового установившегося значения не сразу, а только после окончания переходного процесса.

Кривая зависимости Y=f(t) при скачкообразном изменении входного сигнала является графической интерпретацией решения дифференциального уравнения элемента, которым описывается поведение элемента при переходном процессе, где входные и выходные сигналы являются функциями времени.

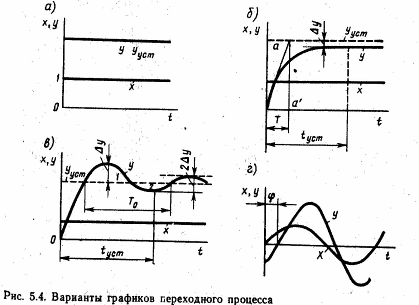

Различные элементы автоматики имеют различные графики переходных процессов (рис. 5.4), так как поведение элементов при воздействии на них скачкообразных входных сигналов описывается различными дифференциальными уравнениями.

На рис. 5.4, а показан переходный процесс без запаздывания, на рис. 5.4, б — переходный процесс элементов, обладающих инерцией. Степень инерционности подобных элементов оценивается постоянной времени т. Это время определяется расстоянием по оси абсцисс от начала координат

до точки пересечения а касательной к кривой переходного процесса в начале координат с установившимся значением выходного сигнала Yуст. На рис. 5.4, в показан колебательно-затухающий переходный процесс, цри котором выходная величина колеблется около ее установившегося значения Yуст с постоянной частотой fо=1/τо, где τо —период колебаний с непрерывно убывающей амплитудой. Время tуст в течение которого выходной сигнал достигает значения, отличающегося на ΔY от установившегося значения выходной величины Y, называется длительностью переходного процесса. Переходный процесс, показанный на рис. 5.4, в, называется периодическим в отличие от апериодического переходного процесса, показанного на рис. 5.4, б. Выходной сигнал, показанный на рис. 5.4, г, изменяется периодически, при этом выходной сигнал Y сдвинут по фазе на угол φ.

В любой произвольный момент времени кривые X и Y имеют разность ординат. Эта разность называется динамической погрешностью элемента. У большинства элементов абсолютная динамическая погрешность после скачкообразного воздействия с течением времени не остается постоянной, а стремится к постоянному достаточно малому установившемуся значению.

Как установить закономерность динамического режима работы элементов и описать математически характеристику переходного процесса? Метод анализа переходного процесса целесообразно рассмотреть на наиболее часто встречающихся элементах, которые описываются дифференциальным уравнением вида

![]() (5.1)

(5.1)

где τ — постоянная времени; К — коэффициент пропорциональности; х — величина входного сигнала.

В установившемся режиме Y = const и, следовательно, dY/dX=0.

С учетом этого из (5.1) получим уравнение статической характеристики такого элемента

Y=К'х. (5.2)

Пусть в момент времени t=0 входная величина изменилась скачкообразно от Х=0 до Х=Х, где Х— величина входного скачкообразного сигнала (см. рис. 5.3). При Х=0 и Х=Х из уравнения (5.2) получаем, что установившееся значение выходной величины до подачи скачкообразного сигнала было Y=0, а после подачи должно быть

![]() .

(5.3)

.

(5.3)

При t>0 X = x =const. С учетом уравнения (5.3) разделим переменные dY/(Y—Y0) = -dt/ τ. Проинтегрируем данное выражение

ln (Y— Y0) —In С = -dt/τ или

![]() (5.4)

(5.4)

где С — постоянная интегрирования, определяемая из начальных условий, т. е. при t = 0 и

Y =0. Подставив эти значения t и Y в (5.4), найдем C = -Y0. Тогда выражение (5.4) примет вид

![]() .

(5.5)

.

(5.5)

Уравнение (5.5) — уравнение нарастающей, экспоненты и есть уравнение переходной характеристики для элементов, описываемых' дифференциальным уравнением вида (5.1).

ДАТЧИКИ - ИСТОЧНИКИ ПЕРВИЧНОЙ ИНФОРМАЦИИ

Общие сведения.В системах автоматики датчик предназначен для преобразования контролируемой или регулируемой величины (параметра контролируемого объекта) в выходной сигнал, более удобный для дальнейшего движения информации, поэтому датчик нередко называют преобразователем, хотя этот термин является слишком общим, так как любой элемент автоматики и телемеханики, имея свой вход и выход, является в той или иной мере преобразователем.

В простейшем случае датчик осуществляет только одно преобразование Y=f(X), как, например, силы в перемещение (в пружине), или температуры в электродвижущую силу (в термоэлементе) и т. п. Такой вид датчиков называют датчики с непосредственным преобразованием. Однако в ряде случаев не удается непосредственно оказать воздействие входной величины X на необходимую выходную величину Y (если такая связь неудобна или она не дает желаемых качеств). В этом случае осуществляют последовательные преобразования: входной величиной X воздействуют на промежуточную Z, а величиной Z — на необходимую выходную величину Y:

![]()

В результате получается функция, связывающая X с Y:

![]()

Число таких последовательных преобразований может быть и больше двух, и в общем случае функциональная связь Y с X может проходить через ряд промежуточных величин:

![]()

Датчики, имеющие такие зависимости, называются датчиками с последовательным преобразованием. Входная часть таких датчиков называется воспринимающим органом, выходная — исполнительным органом. Все остальные части называются промежуточными органами. В датчике с двумя преобразованиями промежуточные органы отсутствуют, в нем имеются только воспринимающий и исполнительный органы. Нередко один и тот же конструктивный элемент выполняет функции нескольких органов. Например, упругая мембрана выполняет функцию воспринимающего органа (преобразование давления в силу) и функцию исполнительного органа (преобразование силы в перемещение).

Классификация датчиков. Исключительное многообразие датчиков, применяемых в современной автоматике, вызывает необходимость их классификации. В настоящее время известны следующие типы датчиков, которые наиболее целесообразно классифицировать по входной величине, практически соответствующей принципу действия:

Ознакомление со всеми этими датчиками возможно только в специальных работах, посвященных датчикам, В данном учебнике рассматриваются наиболее распространенные датчики, у которых хотя бы одна из величин (входная или выходная) — электрическая.

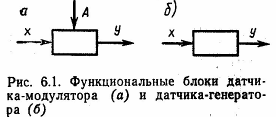

Электрические датчики в зависимости от принципа производимого ими преобразования делятся на два типа — модуляторы и генераторы.

У

модуляторов энергия

входа воздействует на вспомогательную

электрическую цепь, изменяя ее параметры

и модулируя значение и характер

изменения тока или напряжения от

постороннего источника энергии. Благодаря

этому одновременно усиливается

сигнал, поступивший на вход датчика.

Наличие постороннего источника энергии

является обязательным условием работы

датчиков-модуляторов (рис. 6.1, а).

У

модуляторов энергия

входа воздействует на вспомогательную

электрическую цепь, изменяя ее параметры

и модулируя значение и характер

изменения тока или напряжения от

постороннего источника энергии. Благодаря

этому одновременно усиливается

сигнал, поступивший на вход датчика.

Наличие постороннего источника энергии

является обязательным условием работы

датчиков-модуляторов (рис. 6.1, а).

Модуляция осуществляется с помощью изменения одного из трех параметров — омического сопротивления, индуктивности и емкости. В соответствии с этим различают группы омических, индуктивных и емкостных датчиков.

Каждая из этих групп может делиться на подгруппы. Так, наиболее обширная группа омических датчиков может быть разделена на подгруппы: тензорезисторы, потенциометры, терморезисторы, фоторезисторы. Ко второй подгруппе относятся варианты индуктивных датчиков, магнитоупругие и трансформаторные. Третья подгруппа объединяет различного типа емкостные датчики.

Второй тип — датчики-генераторы являются просто преобразователями (рис. 6.1,б). Они основаны на возникновении электродвижущей силы под влиянием различных процессов, связанных с контролируемой величиной. Возникновение такой электродвижущей силы может происходить, например, вследствие электромагнитной индукции, термоэлектричества, пьезоэлектричества, фотоэлектричества и других явлений, вызывающих разделение электрических зарядов. Соответственно этим явлениям генераторные датчики

подразделяются на индукционные, термоэлектрические, пьезоэлектрические и фотоэлектрические.

Возможны еще группы электротехнических, электростатических датчиков, датчиков Холла и др. В результате получается общая схема классификации основных датчиков по выходной электрической величине, представленная на рис. 6.2.

ЭЛЕКТРИЧЕСКИЕ ДАТЧИКИ

Общие сведения.Электрические датчики наиболее распространены как в автоматике, так и в телемеханике. С помощью электрических Датчиков получают наиболее простые, удобные и надежные формы связи задающих и исполнительных систем автоматического регулирования. Электрические датчики используются практически во всех отраслях современной техники. Большинство электрических датчиков обладает универсальностью и их можно применять для решения различных технических задач.

Датчики-модуляторы

Омические датчики.К датчикам с изменяющимся омическим сопротивлением относятся тензометрические датчики, которые применяются для измерения упругих деформаций (измерения растяжения или сжатия тел), а также для измерения крутящих и изгибающих моментов, возникающих на поверхности различных механических деталей при их механической нагрузке. Значение измеренной деформации позволяет с помощью известных формул теории упругости и упругих констант (постоянных значений) материала деталей вычислять механические напряжения в них и судить о целесообразности их конструкции. Тензодатчйки, используемые в автоматическом контроле, дают возможность следить за деформациями и напряжениями при статических и динамических нагрузках.

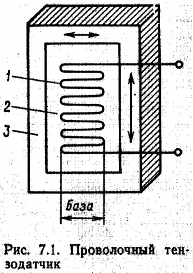

Основным элементом проволочного тензодатчика является константановая проволока диаметром 0,015—0,05 мм, сложенная в вие петлеобразной решетки (спирали) между двумя склеенными полосками тонкой бумаги или пленки (рис. 7.1). Датчик через специальную бумагу 2 приклеивается к детали 3, деформацию которой нужно измерить. При действии деформации, например при растяжении, как показано на рис. 7.1 сплошной стрелкой, вместе с деталью будет растягиваться и проволока. При этом ее длина l увеличится, а сечение 5 уменьшится. За счет этого сопротивление проволоки R=ρl/S увеличивается. Это сопротивление является выходной величиной датчика.

Если

деформация будет действовать, как

показано на рис. 7.1 пунктирной стрелкой,

то проволока на изгибах еще больше будет

изгибаться. При этом ни длина, ни толщина

проволоки практически не изменяются.

Следовательно, не будет изменяться

сопротивление датчика. Деформацию

такого направления датчик не измеряет.

Если

деформация будет действовать, как

показано на рис. 7.1 пунктирной стрелкой,

то проволока на изгибах еще больше будет

изгибаться. При этом ни длина, ни толщина

проволоки практически не изменяются.

Следовательно, не будет изменяться

сопротивление датчика. Деформацию

такого направления датчик не измеряет.

Относительное

изменение сопротивления тензодатчика

Относительное

изменение сопротивления тензодатчика

![]() ,

,

где К — коэффициент относительной чувствительности (в пределах упругой деформаций проволоки величина постоянная); l — начальная длина деформируемого участка проволоки.

Для тензодатчиков, выпускаемых промышленностью, используется константановая или фехралевая проволока. Тёнзочувствительность таких датчиков может иметь значения от 1,7 до 2,9, conpoтивление составляет 50—2000 Ом, база — 5—30 мм, номинальный рабочий ток при наклейке на металлические детали — 30 мА, допустимые относительные деформации — не более 0,3% (при большей деформации проволока оборвется), максимальная рабочая температура составляет 500°С (для датчиков с пленочной основой). Достоинство проволочных тензодатчиков — простота конструкции, практически безынерционность, недостаток — малая чувствительность (при работе сопротивление тензодатчика изменяется не более чем на 0,3%). С целью исключения зависимости тензодатчика от температуры применяют мостовые схемы с двумя тензодатчиками в смежных плечах моста, из которых один не подвергается деформации, но находится в тех же температурных условиях. Это достигается перпендикулярным расположением обоих датчиков. Тогда температурные изменения сопротивления уравновешиваются и баланс схемы сохраняется (рис. 7.2).

Измерительный или регистрационный прибор обычно включается через усилитель. Погрешность измерений с применением проволочных тензодатчиков находится в пределах 1+0,5%.

Разработаны также полупроводниковые тензодатчики, у которых чувствительность в 50—60 раз выше, чем у проволочных. Их недостатки — малая механическая прочность, влияние освещенности, разброс параметров у различных образцов.

Потенциометрические датчики применяются для измерения угловых или линейных перемещений и преобразования этой величины в изменение сопротивления. Конструктивно датчики такого типа представляют собой каркас 1 прямоугольной или кольцевой формы, на который намотана в один ряд тонкая проволока (рис. 7.3, а). По виткам проволоки 4 скользит щетка 5, называемая движком потенциометра, которая механически связана с объектом, перемещение которого нужно измерить.

От концов намотки и от движка сделаны электрические выводы 1, 2, 3, с помощью которых датчик включают в схему. При перемещении движка потенциометра от вывода 1 к выводу 2 щетка переходит от одного витка намотки на другой. При этом длина проволоки между движком и выводом 1 увеличивается, а между движком и выводом 2 уменьшается. За счет этого сопротивление между выводами 3 и 1 увеличивается от 0 до R, а между выводами 2 и 3 — уменьшается от R до 0, где R — сопротивление проволоки, намотанной на каркас. По изменению этих сопротивлений можно определить перемещение 1. Аналогично выполнены потенциометры (рис. 7.3, б, в).

Сопротивление между движком и одним из выводов (например, 5) намотки называют выходным сопротивлением датчика Rвых. При перемещении щетки в пределах одного витка Rвых не изменяется, что обусловливает зоны нечувствительности, а при переходе щетки с одного витка на другой Rвых изменяется скачком. Для уменьшения скачков и зон нечувствительности при намотке используют тонкий провод (диаметром 0,03—0,05 мм).

С целью снижения влияния температуры на Rвых применяют провод с малым температурным коэффициентом сопротивления (нихром, константен, манганин). Наиболее часто применяют линейные потенциометры, у которых сечение каркаса по всей длине одинаково, а намотка равномерная. За счет этого выходное сопротивление датчика Rвых

линейно зависит от перемещения l, т. е. Rвых =Сl, где С — коэффициент пропорциональности (рис. 7.4).

Существует несколько вариантов включения потенциометрических датчиков (рис. 1.9, а, б). Питающее напряжение E (рис.7.5,а) подводится к выводам намотки (М—Н). Для линейного потенциометра выходное напряжение

![]() .

.

Для удобства использования дайной формулы примем Е/R = K — коэффициент датчика.

При

подключении к датчику нагрузки Rн

из-за ее шунтирующего

действия линейная зависимость выходного

напряжения от перемещения движка

потенциометра нарушается. Чтобы нарушение

линейности было незначительным, должно

быть

![]() >>R

(в 20 раз и более).

>>R

(в 20 раз и более).

Применяются также потенциометрические датчики с выводом от средней точки (рис. 7.5, б). При перемещении движка в одну сторону от средней точки на выходе датчика появляется напряжение положительной полярности, а при перемещении в другую сторону от средней точки — отрицательной полярности. По полярности выходного сигнала можно судить о направлении перемещения.

Достоинство потенциометрического датчика: высокая точность преобразования, простота конструкции, возможность питания постоянным и переменным током, безынерционность.

Термометрические датчики (термисторы), или терморезисторы, предназначены для измерения температуры путем преобразования измеряемого сигнала в изменение активного сопротивления. Термисторы бывают металлические и полупроводниковые.

Металлические термисторы изготовляются из чистых металлов с большим температурным коэффициентом сопротивления (медь, платина). Диапазон измеряемых температур платиновых термисторов —от —200 до 600° С, медных —от —50 до 150° С. Точность измерения платиновых термисторов ±0,1ºС, медных—до ±1 ºС. При более высоких температурах термисторы не применяются, так как в диапазоне высоких температур они имеют недостаточную точность и сильно окисляются.

Зависимость сопротивления металлических термисторов почти линейная:

![]()

где α — температурный коэффициент сопротивления; R0 — сопротивление при t0, Ом; t0 — начальная температура, °С; t - измеряемая температура, °С.

Линейность статической характеристики в других диапазонах температур нарушается.

В зависимости от назначения термисторы имеют различную конструкцию. Они изготовляются в виде нити, спирали, катушки и т: д. В последнее время термисторы нашли широкое применение для температурного контроля обмоток различных исполнительных механизмов (электродвигателей, катушек и т. д.).

Термисторы имеют один существенный недостаток: они обладают большой инерционностью. Постоянная времени термисторов изменяется от единиц до десятков секунд и зависит от диаметра провода.

Полупроводниковые термисторы изготовляются из окиси различных металлов (марганца, меди, никеля, титана и др.). Они имеют отрицательный температурный коэффициент сопротивления, что означает, что с увеличением температуры сопротивление полупроводника уменьшается. Наиболее широко полупроводниковые термисторы применяют в диапазоне температур от — 100 до 120 ºС. В сравнении с металлическими полупроводниковые термисторы o6ладают большей чувствительностью и меньшей инерционностью. У них высокое внутреннее сопротивление, что позволяет не учитывать сопротивление соединительных проводов. Недостатками полупроводниковых термисторов являются узкий диапазон температур, нелинейность статической характеристики и разброс параметров между отдельными экземплярами. Термисторы нашли широкое применение в измерительной технике.

Термоанемометр — прибор для измерения

скорости газа — представляет собой

термосопротивление, изготовленное из

платиновой нити, укрепленной между

двумя токопроводящими электродами

(рис. 7.6), к которым подводится постоянный

ток. Нагрев нити током будет зависеть

от условий ее охлаждения, а охлаждение,

в свою очередь, будет

зависеть от скорости движения окружающего нить газа. Статическая характеристика R = f(v) криволинейна и снимается экспериментально.

Фоторезисторные датчики, или фотосопротивления, нашли широкое применение в системах автоматики для контроля с любым видом передаваемой информации: сигнализации, измерения и регистрации.

Фотосопротивления — это полупроводники, у которых число свободных электронов и электропроводность увеличиваются при освещении. В настоящее время для фотосопротивлений применяется сернистый свинец (PbS), сернистый висмут (Bi2S2) и сернистый кадмий (CdS). Конструкция фотосопротивлений весьма проста. Тонкий слой полупроводникового v материала наносится на прозрачную пластинку, к которой прикрепляются электроды, осуществляющие контакт с полупроводниковым слоем. При подаче к электродам электрического напряжения через полупроводник пойдет ток, сила которого зависит от освещенности светочувствительной поверхности. Зависимость тока от освещенности называется световой характеристикой фотосопротивления.

Ионные датчики представляют разнообразную подгруппу датчиков, у которых входная величина функционально связана с током ионной проводимости, а следовательно, и с омическим сопротивлением, которое обусловлено наличием ионов. С током ионной проводимости приходится преимущественно встречаться в жидких и газообразных средах.

Примером электролитического датчика является концентратомер, основанный на зависимости сопротивления г между двумя электродами от концентрации раствора к (рис. 7.7). С увеличением концентрации число ионов увеличивается, что и. вызывает увеличение проводимости.

На принципе действия ионных датчиков разработаны и применяются устройства с ядерными излучениями для измерения толщины, плотности и массы материалов, толщины покрытий, уровней самых различных материалов вплоть до расплавленных металлов, расхода жидкостей и газов, газового анализа и др.

Индуктивные

датчики. Индуктивные

датчики нашли широкое применение в

системах автоматики для измерения

линейного или углового перемещения.

Принцип действия их основан на изменении

индуктивности катушки с магнитопроводом

при перемещении якоря. Простой принцип

действия позволил создать целый ряд

конструкций датчика (рис. 7.8). Индуктивный

датчик с подвижным якорем (рис. 7.8, а)

представляет собой катушку 2

с ферромагнитным

сердечником и с подвижным якорем 1.

При перемещении якоря 1

датчика воздушный зазор изменяется, а

следовательно, изменяется и

индуктивность катушки 2.

Ток в катушке датчика

Индуктивные

датчики. Индуктивные

датчики нашли широкое применение в

системах автоматики для измерения

линейного или углового перемещения.

Принцип действия их основан на изменении

индуктивности катушки с магнитопроводом

при перемещении якоря. Простой принцип

действия позволил создать целый ряд

конструкций датчика (рис. 7.8). Индуктивный

датчик с подвижным якорем (рис. 7.8, а)

представляет собой катушку 2

с ферромагнитным

сердечником и с подвижным якорем 1.

При перемещении якоря 1

датчика воздушный зазор изменяется, а

следовательно, изменяется и

индуктивность катушки 2.

Ток в катушке датчика

![]() (7.1)

(7.1)

где U —напряжение питания; Z — полное сопротивление катушки; R — активное сопротивление катушки; xL = 2π/L — индуктивное сопротивление катушки; / — частота напряжения питания; L — индуктивность катушки, зависящая от воздушного зазора.

Как видно из (7.1), при постоянных U, R и f ток катушки зависит только от ее индуктивности, а следовательно, от воздушного зазора. Таким образом, ток в катушке датчика пропорционален воздушному зазору, т. е.

I = KS,

где К — коэффициент пропорциональности или чувствительности датчика.

Реальная характеристика индуктивного датчика отличается от идеальной (показана пунктиром на рис. 7.8, в) наличием некоторой нелинейности.

Индуктивный датчик с подвижным сердечником (рис. 7.8, б) представляет собой катушку с подвижным ферромагнитным сердечником 1. От средней точки обмотки сделан вывод, который позволяет создать измерительную схему. Когда сердечник находится в центре катушки, то в силу симметрии L1 = L2. При перемещении сердечника, например вправо, индуктивность правой половины катушки L2 увеличивается, а левой L1 уменьшается. По изменению этих индуктивностей можно измерить значение перемещения сердечника. Эти датчики применяют для измерения значительных перемещений — до 50 мм. Статическая характеристика линейная.

Магнитоупругие

датчики относятся

к подгруппе индуктивных датчиков,

так как принцип действия их основан на

свойстве ферромагнитных материалов

изменять магнитную проницаемость

при упругих деформациях, вызываемых

механической нагрузкой. Индуктивность

же катушки прямо пропорциональна

магнитной проницаемости магнитопровода

катушки. Таким образом, получается

цепь последовательных преобразований:

механическая сила — механическая

напряженность — магнитная проницаемость

— индуктивность. Магнитоупругие датчики

применяются для измерения больших

усилий.

Магнитоупругие

датчики относятся

к подгруппе индуктивных датчиков,

так как принцип действия их основан на

свойстве ферромагнитных материалов

изменять магнитную проницаемость

при упругих деформациях, вызываемых

механической нагрузкой. Индуктивность

же катушки прямо пропорциональна

магнитной проницаемости магнитопровода

катушки. Таким образом, получается

цепь последовательных преобразований:

механическая сила — механическая

напряженность — магнитная проницаемость

— индуктивность. Магнитоупругие датчики

применяются для измерения больших

усилий.

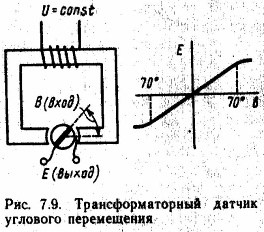

Трансформаторные датчики имеют на своем выходе взаимоиндуктивность, и поэтому их также можно отнести к подгруппе индуктивных датчиков. Они отличаются от индуктивных датчиков тем, что используют на выходе явление электромагнитной индукции, однако это явление носит вспомогательный характер и используется для модулирования изменений напряжений на выходе. Наиболее распространенным типом трансформаторного датчика, получившим широкое применение в телемеханике для передачи на расстояние показаний различных приборов, является датчик с поворотной катушкой, называемой также индукционным преобразователем (рис. 7.9). Катушка датчика изготовлена в виде рамки, пронизываемой переменным магнитным потоком, который создается обмоткой возбуждения, подключенной к источнику стабилизированного напряжения стандартной частоты. При повороте катушки меняется значение пронизывающего ее магнитного потока, а, следовательно, и индуктированной ЭДС. С помощью полюсных наконечников можно получить прямолинейную статическую характеристику при повороте рамки на ±70° от нейтрального положения. Соединяя механической связью ось рамки с осью стрелки показывающего прибора, можно преобразовать показания прибора в электрическое напряжение.

Достоинством всей подгруппы индуктивных датчиков являются: отсутствие скользящих контактов, высокая чувствительность и сравнительная простота конструкции, а недостатки — возможность работы только на переменном токе, трудность получения нулевого значения напряжения на выходе датчика, необходимость предохранения от помех. Динамические свойства датчиков зависят от инерционности подвижных частей.

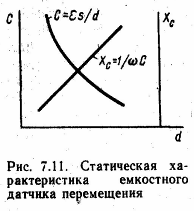

Емкостные датчики. Емкостные датчики предназначены для преобразования измеряемой, неэлектрической величины в изменение емкости. Датчик представляет собой плоский конденсатор с изменяемой емкостью.

Емкость плоского конденсатора

C = εS/d,

где ε — абсолютная диэлектрическая проницаемость среды между пластинами; S — площадь пластин; d — расстояние между пластинами.

Изменяя ε, S и d, можно получить три типа емкостных датчиков.

Емкостный датчик с переменным расстоянием между пластинами содержит две неподвижные пластины 1 и 2 и подвижную пластину 3, которая механически связана с измеряемым объектом (рис. 7.10, а). Когда d1 = d2, то C1 = C2. При перемещении подвижной пластины 3 влево, d1 уменьшается, a d2 — увеличивается. Из-за этого емкость

м ежду

пластинами1 и

3 увеличивается, а

емкость между пластинами 2

и 3

уменьшается. По изменению этих емкостей

можно измерить линейное перемещение

объекта (практически до 0,1 мм). Статической

характеристикой такого датчика является

гипербола, что не очень удобно для

измерения перемещения. Применяя

такой тип датчика, следует учитывать

не емкость, а реактивное емкостное

сопротивление

ежду

пластинами1 и

3 увеличивается, а

емкость между пластинами 2

и 3

уменьшается. По изменению этих емкостей

можно измерить линейное перемещение

объекта (практически до 0,1 мм). Статической

характеристикой такого датчика является

гипербола, что не очень удобно для

измерения перемещения. Применяя

такой тип датчика, следует учитывать

не емкость, а реактивное емкостное

сопротивление

Xc=1/ (ωC)=d/(ωεS),

которое прямо пропорционально расстоянию между пластинами, т. е. перемещению, и для него статическая характеристика будет прямолинейна (рис. 7.11).

Емкостный датчик с поворотными пластинами (рис. 7.10, б) представляет собой воздушный конденсатор, у которого одна группа пластин 1 неподвижна (обычно через одну пластину), а другая — может поворачиваться на некоторый угол α. При α = 0 площадь перекрытия пластин S (заштрихована) наибольшая, поэтому емкость С между подвижными и неподвижными пластинами наибольшая. При повороте подвижных пластин на угол α площадь перекрытия и емкость датчика уменьшаются. Такие датчики применяются для измерения углов поворота от 0 до 180°.

Емкостный датчик с переменной диэлектрической проницаемостью (рис. 7.10, в) представляет собой конденсатор с переменным диэлектриком. При разных величинах диэлектрической проницаемости воздуха ε1 и перемещаемого диэлектрика ε2 образуются два параллельно соединенных конденсатора, общая емкость которых

![]()

где b - ширина пластин.

Отсюда видно, что при перемещении диэлектрика, т. е. при изменении уровня жидкости, изменяются перемещение h и емкость датчика С. По изменению емкости С определяют перемещение h. Такие датчики применяются для измерения уровня жидкости.

На принципе изменения диэлектрической проницаемости строятся также датчики для измерения влажности материалов, что позволяет автоматизировать это измерение, занимающее много времени при лабораторном его выполнении с помощью сушильных шкафов. Принцип действия датчика основан на влажности измеряемого материала, влияющей на диэлектрическую проницаемость.

Достоинства емкостных датчиков: высокая чувствительность, простота, малая инерционность. Недостатки: сильное влияние возможных побочных емкостей и посторонних электрических полей (необходима экранировка), значительное влияние температуры (изменяются размеры пластин) и влажности (изменяется е воздуха) окружающей среды.

Генераторные датчики

К группе генераторных датчиков можно отнести преобразователи различных видов энергии в электрическую. Наибольшее применение в качестве датчиков находят индукционные, термоэлектрические и пьезоэлектрические преобразователи.

Индукционные датчики.Принцип действия индукционных датчиков основан на законе электромагнитной индукции, дающем возможность непосредственного преобразования входной: измеряемой Величины в ЭДС без источника дополнительной энергии. К этим датчикам относятся тахогенераторы постоянного и переменного тока, представляющие собой небольшие электромашинные генераторы, у которых выходное напряжение пропорционально угловой скорости вращения вала генератора. Тахогенераторы используются как датчики угловой скорости.

Тахогенераторы постоянного тока бывают двух типов: с возбуждением от постоянных магнитов и с электромагнитным возбуждением от независимого источника постоянного тока. Так как индуктированная электродвижущая сила пропорциональна не только скорости вращения, но и магнитному потоку:

![]() ,

,

то основным требованием к тахогенераторам является постоянство магнитного потока.

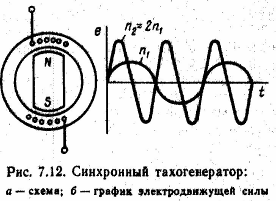

Тахогенераторы переменного тока также бывают двух типов: синхронные и асинхронные.

Синхронные тахогенераторы имеют простую конструкцию и состоят из статора (наружной обмотки) и ротора, выполненного в виде постоянного магнита с несколькими полюсами (рис. 7.12). При вращении ротора в статоре индуктируется ЭДС, значение и частота которой определяются известными формулами:

![]()

Следовательно,

с изменением скорости вращения вместе

с ЭДС изменяется и частота. Это создает

неудобство при использовании такого

датчика в автоматических устройствах

с индуктивностью и емкостью, так как

при изменении скорости вращения

будут изменяться параметры (индуктивное

и емкостное сопротивления) нагрузки

и самого тахогенератора, благодаря

чему линейность статической

характеристики нарушается. Это

явление накладывает определенные

ограничения в применении синхронных

тахогенераторов. Их применяют лишь в

качестве индикаторов для непосредственного

измерения скорости вращения.

Следовательно,

с изменением скорости вращения вместе

с ЭДС изменяется и частота. Это создает

неудобство при использовании такого

датчика в автоматических устройствах

с индуктивностью и емкостью, так как

при изменении скорости вращения

будут изменяться параметры (индуктивное

и емкостное сопротивления) нагрузки

и самого тахогенератора, благодаря

чему линейность статической

характеристики нарушается. Это

явление накладывает определенные

ограничения в применении синхронных

тахогенераторов. Их применяют лишь в

качестве индикаторов для непосредственного

измерения скорости вращения.

Асинхронный тахогенератор нашел широкое применение в автоматических схемах управления, так как его частота не зависит от скорости вращения ротора, что создает линейность статической характеристики.

Конструктивно асинхронный тахогенератор представляет собой асинхронный двухфазный двигатель с полым ротором. Две обмотки статора сдвинуты на 90º и к одной из них подводится постоянное по амплитуде и частоте напряжение возбуждения, создающее магнитный поток Ф1 (рис. 7.13). Этот поток никакого влияния на вторую обмотку при неподвижном роторе не оказывает, так как перпендикулярен ее магнитной оси, поэтому при неподвижном роторе вторая обмотка никакого напряжения создавать не будет. Но если ротор начнет вращаться, то его стенки будет пересекать поток Ф1 и в них появятся токи, создающие магнитный поток Ф2, уже направленный по магнитной оси второй катушки.

Так как поток Ф1 изменяется по синусоиде, то и поток Ф2 будет тоже синусоидальным и будет наводить вследствие этого во второй обмотке индуктированную ЭДС

![]()

где f — частота, определяемая только частотой напряжения возбуждения; К - коэффициент пропорциональности.

От скорости вращения зависит только поток Ф2, создаваемый током в роторе, который зависит от потока Ф1 и частоты вращения п:

![]() ,

,

Так как поток Ф1 прямо пропорционален напряжению возбуждения, поддерживаемому постоянным, то

![]()

т. е. индуцированная во второй обмотке электродвижущая сила прямо пропорциональна скорости вращения ротора.

Термоэлектрические

датчики предназначены

для измерения температуры. Они состоят

из двух термоэлектродов 1

и 2, изготовляющихся

из разнородных проводников (рис. 7.14).

Одни концы этих проводников сварены

(спаяны), а дне других служат выходом

датчика, откуда снимается выходное

напряжение. Точка спая термоэлектродов

помещается в область контролируемой

температуры. Если температура свободных

«холодных» концов термопары t1

отл ичается

от температуры горячего спаяU,

то в силу

термоэлектрического эффекта в

термоэлектродах возникает термо-ЭДС

E1,

пропорциональная

разности температур. Это можно объяснить

тем, что энергия свободных электронов

в различных металлах по-разному растет

с ростом температуры. Если вдоль

проводника существует перепад температуры,

то электроны на горячем конце приобретают

более высокие энергии и скорости,

чем на холодном, благодаря этому

возникает движение электронов от

горячего конца к холодному, разное

в разных металлах. При наличии замкнутой

цепи разное движение электронов

создает ток, который можно трактовать

как результат возникновения

термоэлектродвижущей силы в горячем

спае. За счет этой ЭДС появляется

выходное напряжение Uвых

= E1

= С(t2

- t1),

где С —

коэффициент пропорциональности,

зависящий от материала проводников

термопары. Возникновение термо-ЭДС

позволяет термопару (термоэлемент)

называть датчиком-генератором.

ичается

от температуры горячего спаяU,

то в силу

термоэлектрического эффекта в

термоэлектродах возникает термо-ЭДС

E1,

пропорциональная

разности температур. Это можно объяснить

тем, что энергия свободных электронов

в различных металлах по-разному растет

с ростом температуры. Если вдоль

проводника существует перепад температуры,

то электроны на горячем конце приобретают

более высокие энергии и скорости,

чем на холодном, благодаря этому

возникает движение электронов от

горячего конца к холодному, разное

в разных металлах. При наличии замкнутой

цепи разное движение электронов

создает ток, который можно трактовать

как результат возникновения

термоэлектродвижущей силы в горячем

спае. За счет этой ЭДС появляется

выходное напряжение Uвых

= E1

= С(t2

- t1),

где С —

коэффициент пропорциональности,

зависящий от материала проводников

термопары. Возникновение термо-ЭДС

позволяет термопару (термоэлемент)

называть датчиком-генератором.

Статические характеристики большинства термопар нелинейные. Чаще всего используются следующие термопары: хромель — копель (до 600°С длительный нагрев); хромель — алюмель (до 1000°С); платина — платинородий (до 1300°С); вольфрам — молибден (до 2100°С). Термо-ЭДС при максимальной рабочей температуре не превышает 10 — 50 мВ.

Все термопары обладают инерционностью. Постоянные времени термопар в зависимости от конструкции могут быть от десятых долей секунды до нескольких сотен секунд.

Пьезоэлектрические

датчики.Они применяются для получения

электрических зарядов. Образующихся

на поверхности некоторых кристаллов

при их сжатии. Эти датчики чаще всего

изготовляют из кварца. Такой датчик

представляет

Пьезоэлектрические

датчики.Они применяются для получения

электрических зарядов. Образующихся

на поверхности некоторых кристаллов

при их сжатии. Эти датчики чаще всего

изготовляют из кварца. Такой датчик

представляет

собой кварцевую пластину, на одной из сторон которой напылены (или приклеены токопроводящим клеем) электроды, к которым припаиваются вывода (рис. 7.15).

При сжатии кварцевой пластины силой Р на ее противоположных поверхностях, а следовательно, и на электродах в силу прямого пьезоэлектрического эффекта возникают электрические заряды.

Величина заряда пропорциональна сжимающей силе Р, т. е. Q =dP, где d — коэффициент пропорциональности, называемый пьезомодулем.

При изменяющейся силе Р появляется выходное напряжение

![]() ,

,

где Сд — емкость датчика (конденсатора, образованного электродами и кварцевым диэлектриком); См — емкость монтажа.

Из этой формулы видно, что,

зная выходное напряжение, можно

определить силу Р.

Если Р

постоянна, то ![]() 0.

0.

Пьезоэлектрические датчики безынерционны. Они используются для измерения сил, давления, вибрации и для других измерений, в которых прямо или косвенно проявляются силовые воздействия. Выходное напряжение пьезоэлектрических датчиков составляет от единиц милливольт до единиц вольт. Для усиления выходного напряжения пьезоэлектрического датчика необходимо применять усилитель с очень большим входным сопротивлением.

Фотоэлектрические датчики, фотоэлектрические реле. К фотоэлектрическим датчикам генераторного типа относятся фотоэлементы с внешним фотоэффектом, которые в отличие от фотоэлементов с внутренним фотоэффектом (фотосопротивлений) под действием света выделяют свободные электроны. Этим создается разность потенциалов, возникает электрический ток, т. е. происходит непосредственное преобразование света в электрическую величину без модуляции энергии от постороннего источника. Конструктивно фотоэлементы генераторного типа бывают двух исполнений—вакуумные и полупроводниковые.

Вакуумные фотоэлементы вырабатывают сигнал (электрический ток) небольшой величины, и он не может непосредственно воздействовать на исполнительный механизм. В этом случае совместно с вакуумным фотоэлементом применяют электронный усилитель.

Полупроводниковые фотоэлементы (фотодиод, фототранзистор) вырабатывают сигнал, величина которого в ряде случаев достаточна для непосредственного воздействия на измерительный прибор.

В настоящее время более широкое применение получили полупроводниковые фотоэлементы, так как помимо большего по величине вырабатываемого сигнала они имеют сравнительно с вакуумными меньшие габаритные размеры, больший срок службы, возможность эксплуатации в местах, подверженных вибрации и ударам. Недостатком полупроводникового фотоэлемента является зависимость его характеристик от температуры окружающей среды (в вакуумных фотоэлементах эта зависимость отсутствует).

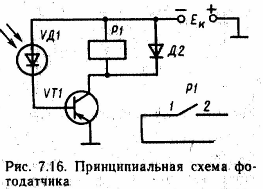

Принципиальная схема варианта фотодатчика, имеющего релейную характеристику, представлена на рис. 7.16. Если фотодиод Д не освещен, его внутреннее сопротивление велико, транзистор Т1 закрыт и реле P1 выключено. При освещении фотодиода внутреннее сопротивление его резко уменьшается и возникает ток в цепи: +ЕK — эмиттер — база транзистора — фотодиод Д1 - Ек. Транзистор открывается, реле Р1 включается. При повторном затемнении фотодиода его внутреннее сопротивление опять резко увеличивается и реле Р1 выключается. Диод Д2 предохраняет транзистор Т1 от пробоя.

Фотоэлектрические

датчики генераторного типа нашли широкое

применение в системах автоматического

контроля: для измерения силы света

различных источников, освещенности,

фотометрирования ультрафиолетовой

радиации и т. д. Путем фотоэлектрического

измерения радиации, яркости или цвета

накаленного тела можно судить о его

температуре. В данном случае имеется

последовательное преобразование

температуры в лучистую энергию и

лучистой энергии в электрическую.

Такие фотоэлектрические датчики

называются также оптическими пирометрами.

Фактически здесь сосредоточены два

датчика: оптический и электрический.

Оптический датчик относится к датчикам

генераторного типа, так как преобразование

теплоты в лучеиспускание происходит

непосредственно, без вспомогательного

источника энергии.

Фотоэлектрические

датчики генераторного типа нашли широкое

применение в системах автоматического

контроля: для измерения силы света

различных источников, освещенности,

фотометрирования ультрафиолетовой

радиации и т. д. Путем фотоэлектрического

измерения радиации, яркости или цвета

накаленного тела можно судить о его

температуре. В данном случае имеется

последовательное преобразование

температуры в лучистую энергию и

лучистой энергии в электрическую.

Такие фотоэлектрические датчики

называются также оптическими пирометрами.

Фактически здесь сосредоточены два

датчика: оптический и электрический.

Оптический датчик относится к датчикам

генераторного типа, так как преобразование

теплоты в лучеиспускание происходит

непосредственно, без вспомогательного

источника энергии.

Фотоэлектрические датчики, имеющие на выходе электрический ток, легко превращаются в фотоэлектрическое реле путем включения в цепь этого тока электрического реле. В качестве реле используются электромагнитные или бесконтактные. Особенно удобны для этой цели тиратроны, выполняющие одновременно функции усилителей и реле. Фотоэлектрические реле получили также широкое применение в различных схемах автоматики — в сигнализации, браковке, сортировке, счете, защите и т. д.

Датчики с промежуточным преобразованием

Это особая, но широко распространенная группа датчиков, применяемая в тех случаях, когда входную величину не удается непосредственно преобразовать в электрическую. В этом случае осуществляется двукратное последовательное преобразование. Элемент, осуществляющий первое преобразование, называется чувствительным элементом. Наибольшее применение в этой группе нашли датчики давления и датчики линейных ускорений.

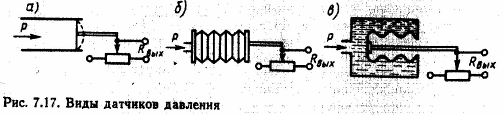

Датчики давленияпреобразуют давление жидкости или газа в электрическую величину. У многих датчиков чувствительный элемент преобразует давление в перемещение, которое затем преобразуется в электрический сигнал. В качестве чувствительных элементов используют мембраны и сильфоны.

Мембрана представляет собой тонкую пластинку, которая укрепляется на конце трубопровода (рис. 7.17, а). Под действием давления жидкости или газа жесткий центр мембраны прогибается, перемещая, например, движок потенциометра. Это перемещение изменяет выходное сопротивление датчика.

Сильфон представляет собой тонкостенную гофрированную трубку из упругого материала (рис. 7.17, б). Под действием давления газа сильфон растягивается, перемещая, например, движок потенциометра. В результате изменяется выходное сопротивление датчика.

При измерении давления жидкостей применяется другая конструктивная схема сильфонного датчика (рис, 7.17, в). Жидкость под давлением р поступает в полость сильфона, который, сжимаясь, перемещает движок потенциометра.

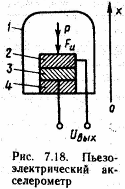

Датчики

линейных ускорений (акселерометры).

Акселерометры преобразуют линейное

ускорение в электрическую величину.

Один из вариантов акселерометра

преобразует ускорение в усилие, измеряемое

затем пьезоэлектрическим датчиком

(рис. 7.18) (1

— корпус датчика).

Датчики

линейных ускорений (акселерометры).

Акселерометры преобразуют линейное

ускорение в электрическую величину.

Один из вариантов акселерометра

преобразует ускорение в усилие, измеряемое

затем пьезоэлектрическим датчиком

(рис. 7.18) (1

— корпус датчика).

Кварцевая пластина 3 наклеивается на основание 4, а сверху к кварцевой пластинке с помощью токопроводящего клея приклеивается пластинка 2, называемая чувствительным элементом. Ось ОХ, перпендикулярная плоскости кварцевой пластины, называется осью чувствительности акселерометра. Акселерометр устанавливается на подвижном объекте. Когда объект движется с ускорением а вдоль оси ОХ, на чувствительный элемент действует инерционная сила, направленная в сторону, противоположную ускорению, и равная

Fи = ma,

где m — масса чувствительного элемента.

На чувствительный элемент действует также вес (сила тяжести) P = mg, где g — ускорение силы тяжести.

Для рассматриваемого варианта акселерометра эти силы совпадают по направлению, поэтому результирующая сила F = Fи + P = m(a+g).

При изменяющейся силе F возникает выходное напряжение

![]() ,

(7.2)

,

(7.2)

где d - пьезомодуль; Сд - емкость датчика; См-емкость монтажа, K = dm/(Cд + См) — коэффициент передачи; ак = а + g — кажущееся ускорение.

Кажущимся называют ускорение,

равное векторной разности действительного

ускорения объекта а и ускорения силы

тяжести —g,

т. е.![]() .

Из формулы (7.2) видно,

что акселерометр измеряет не

действительное, а кажущееся ускорение

объекта.

.

Из формулы (7.2) видно,

что акселерометр измеряет не

действительное, а кажущееся ускорение

объекта.

Сельсинные датчики

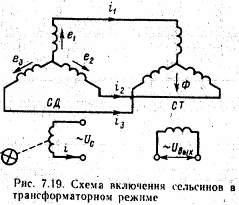

Сельсинные датчики(сельсины, работающие в трансформаторном режиме) применяются для измерения угла рассогласования двух осей.

Сельсин

по конструкции напоминает трехфазный

синхронный генератор. На роторе у него

располагается однофазная обмотка с

контактными кольцами и щетками, а на

статоре — трехфазная либо наоборот.

Есть также бесконтактные сельсины, v

которых обе обмотки располагаются на

статоре, а магнитопровод ротора имеет

специальную конструкцию.

Сельсин

по конструкции напоминает трехфазный

синхронный генератор. На роторе у него

располагается однофазная обмотка с

контактными кольцами и щетками, а на

статоре — трехфазная либо наоборот.

Есть также бесконтактные сельсины, v

которых обе обмотки располагаются на

статоре, а магнитопровод ротора имеет

специальную конструкцию.

Схема включения сельсинов в трансформаторном режиме показана на рис. 7.19. Сельсин, у которого ось ротора механически связана с вращением контролируемого вала, называется сельсином-датчиком (СД). Однофазная обмотка СД подключается к сети переменного тока. Другой сельсин называется сельсином-трансформатором (СТ). С его однофазной обмотки снимается выходное напряжение. Ось ротора СТ механически соединяется с валом исполнительного элемента.

Под действием напряжения сети в однофазной обмотке СД создается ток i, который наводит в витках трехфазной обмотки электродвижущие силы е1, е2, е3. Эти ЭДС наводят токи i1, i2, i3 в фазах системы, которые создают в СТ магнитный поток Ф. Если ось однофазной обмотки СТ перпендикулярна магнитному потоку Ф, то потокосцепление с этой обмоткой равно нулю, ЭДС в ней не наводится и UBЫХ = 0.

Положение роторов сельсинов, при котором UBЫХ = 0, называется согласованным.

При повороте ротора СД от согласованного положения на угол θ изменяется взаимная индуктивность между одно- и трехфазной обмотками СД, изменяются амплитуды электродвижущих сил е1, е2, е3 и амплитуды токов i1, i2, i3, что приводит к повороту потока СТ. Возникает потокосцепление с витками однофазной обмотки С-Т, в ней наводится ЭДС, за счет которой появляется выходное напряжение с частотой питающей сети и с амплитудой Uвых = Uмаксsin θ, где Uмакс — максимальная амплитуда выходного напряжения; θ — угол рассогласования.

При повороте ротора СД в другую сторону от согласованного положения угол 8 будет отрицательным. При этом фаза Uвых изменится на 180°. Таким образом, по амплитуде выходного напряжения можно определить величину θ, а по фазе — знак угла θ.

При

малых углах рассогласования можно

считать Uвых

= Kθ,

где К —

коэффициент передачи.

При

малых углах рассогласования можно

считать Uвых

= Kθ,

где К —

коэффициент передачи.

Вращающиеся трансформаторы

Вращающиеся трансформаторы(ВТ) нашли широкое применение в автоматике как датчики угловых величин, а также как функциональные элементы для вычислительной техник Они применяются и при автоматизации решений тригонометрических задач, связанных с вычислением параметров треугольников и преобразованием координат.

Вращающийся трансформатор представляет собой индукционную электрическую машину переменного тока, вырабатывающую напряжения, пропорциональные синусу и косинусу угла поворота или напряжения, пропорциональные углу поворота ротора машины (в зависимости от схемы включения обмоток статора и ротора).

На статоре и роторе ВТ расположены по две обмотки, сдвинутые в пространстве под углом 90° (рис. 7.20).

Магнитные оси этих обмоток взаимно перпендикулярны. Одна из обмоток статора является обмоткой возбуждения и пи-

тается от однофазной сети переменного тока. Если при этом ротор ВТ повернуть на угол а, то ЭДС, наводимые в обмотках ротора, будут пропорциональны синусу и косинусу угла поворота:

![]() ,

,

где Е1,

Е2

— действующие значения

ЭДС в обмотке ротора; ![]() —

максимальное значение ЭДС в обмотке

ротора (при совпадении осей обмоток

ротора и статора).

—

максимальное значение ЭДС в обмотке

ротора (при совпадении осей обмоток

ротора и статора).

Максимальное значение ЭДС (без учета потерь) в обмотке ротора

![]()

где U

— напряжение возбуждения ВТ; ![]() — число витков в обмотке ротора;

— число витков в обмотке ротора; ![]() — число витков в обмотке статора; К

—

коэффициент трансформации

ВТ.

— число витков в обмотке статора; К

—

коэффициент трансформации

ВТ.

Таким образом, напряжение, снимаемое с синусной и косинусной обмоток ВТ, определяется из выражений:

U1

= KU sin

![]() ;

U2

= KU cos

;

U2

= KU cos

![]() .

.

Конструктивно вращающийся трансформатор выполнен в виде статора и ротора с контактными кольцами.

Магнитоуправляемые контакты

Общие сведения.Одним из непременных условий работы систем автоматического регулирования, контроля устройств вычислительной техники является широкое использование в них различного рода коммутационных, пороговых и релейных элементов. Применение контактных аппаратов в указанных элементах ограничено, так как они обладают рядом существенных недостатков: незначительным ресурсом, инерционностью, сравнительно невысокой надежностью, необходимостью текущего обслуживания вследствие «загрязненности» (нарушения) контактных соединений.

Современные бесконтактные релейные элементы намного превосходят по быстродействию существующие контактные устройства, они также, обладают большими надежностью и сроком службы и могут быть выполнены средствами микроэлектроники. Однако бесконтактные элементы существенно уступают контактным по стабильности параметров, уровню собственных шумов и ЭДС холостого хода» а также по основной характеристике релейного элемента — величине и вариации отношений выходных проводимостей в устойчивых состояниях:

![]()

где ![]() и

и ![]() — проводимости релейного элемента

соответственно в закрытом и открытом

состояниях; t

— время; Т — температура.

— проводимости релейного элемента

соответственно в закрытом и открытом

состояниях; t

— время; Т — температура.

Кроме того, наличие у некоторых бесконтактных элементов гальванической связи между цепями управления и выходными цепями усложняет электрические схемы устройств и приборов.

Создание герметичных контактных соединений и на их базе коммутационных электромагнитных аппаратов позволило получить значительно лучшие в сравнении с контактными аппаратами характеристики: большие быстродействие и стабильность механических и электрических параметров, повышенную надежность и существенно больший ресурс. Так, они позволяют производить более 1000 операций в секунду, их ресурс 108—1012 циклов. При этом вариация сопротивлении контактного перехода в замкнутом состоянии может быть не выше R = 0,001 Ом, а в разомкнутом состоянии - R = 109…1011 Ом. Реле на основе герметичных магнитоуправляемых контактов (МК) по своим характеристикам занимает промежуточное положение между электромагнитными контактными реле и бесконтактными релейными элементами.

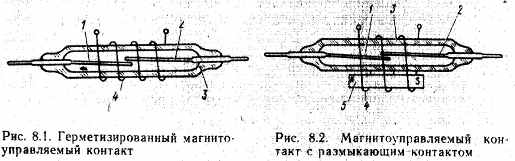

Принцип действия и конструкция

Действие МК основано на использовании сил взаимодействия, возникающих в магнитном поле между ферромагнитными телами. Эти силы вызывают деформации и перемещения ферромагнитных проводящих ток электродов, что можно использовать для коммутации электрических цепей.

В соответствии с принципом действия можно дать следующее определение МК: магнитоуправляемым контактом называется герметизированная контактная система, элементы которой совмещают функции участков электрической и магнитной цепей, причем хотя бы один из этих элементов имеет возможность перемещения под действием магнитного поля для изменения электрического состояния коммутируемой цепи.

На рис. 8.1 изображена простейшая конструкция МК с одним замкнутым контактом. В запаянной стеклянной колбе 3 консольно укреплены два электрода (контакта) 1 и 2 из магнитомягкого материала. Под Воздействием внешнего магнитного потока Ф, создаваемого катушкой 4 или постоянным магнитом, концы ферромагнитных электродов намагничиваются разноименно и притягиваются с силой:

![]() ,

,

где ![]() — площадь перекрытия электродов в

рабочем зазоре.

— площадь перекрытия электродов в

рабочем зазоре.

Для улучшения условий коммутации стеклянный баллон 3 заполнен азотом, водородом или другим инертным газом. МК бывают с замыкающими, размыкающими и переключающими контактами. МК с замыкающим контактом может быть превращен в МК с размыкающим контактом, если рядом с ним расположить постоянный магнит 5 и катушку 4 (рис. 8.2). Если через катушку 4 пропускать ток такого направления, которое будет создавать

размагничивающее поле, то при определенном его значении контакты 1—2 разомкнутся Высокая механическая износостойкость достигнута в МК за счет отсутствия трения в подвижных частях.

Надежная коммутация электрических цепей, малое переходное сопротивление контакта достигаются в МК путем покрытия контактирующих частей электродов слоем металла, обладающего хорошей электропроводностью (золотом, платиной, серебром, родием и др.). Эти покрытия наносят тонким слоем, чтобы не увеличивать немагнитный зазор между контактами и, следовательно, управлять работой контактов сравнительно небольшим магнитным полем.

Значение воздействующего магнитного потока и его ориентация определяются способом управления электродами МК. Существует несколько способов управления работой ДНК: взаимное перемещение постоянного магнита (электромагнита) и магнитоуправляемого контакта (рис. 8.3. а); изменение намагничивающей силы (НС) управляющей катушки (рис. 8.3, в); изменение параметров магнитной цепи уменьшением или увеличением

сопротивлений отдельных ее участков (рис. 8.3, в) и сочетание этих способов (рис. 8.3, г).

Для малых зазоров, которыми обладают МК, с помощью формулы Максвелла можно определить силу магнитного взаимодействия между контактами:

![]() ,

(8.1)

,

(8.1)

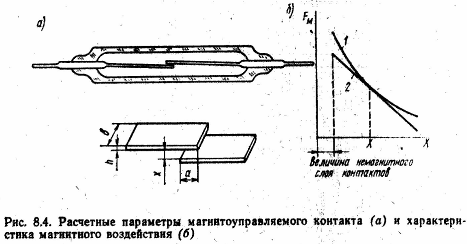

где Фм — магнитный поток в зазоре разомкнутого МК в месте перекрытия контактов с геометрическими размерами а и b концов касания (рис. 8.4). Но так как значение потока Ф в процессе сближения контактов изменяется за счет перераспределения потоков рассеяния, не создающих полезную силу тяги, а магнитная проницаемость материала контактов достаточно высока, то можно считать, что Fм является функцией Ф, х, а, b, h, т.е.

![]() (8.2)

(8.2)

Уравнение (8.2) более универсально и позволяет достаточно просто определять значение магнитного взаимодействия при известных геометрических параметрах.

Значение Fм — тяговая характеристика (1) контактов должна быть обязательно взаимозависима с механической (противодействующей) характеристикой (2) и должна быть

больше ее (см. рис. 8.4, б). В точке касания М тяговая и механическая характеристики должны быть равны и иметь равный наклон.

При расчете механической характеристики контактов необходимо также учесть и определить противодействующую силу упругости контактов, которая для консольной конструкции определяется из выражения

![]()

где у -

коэффициент

пропорциональности; Е

— модуль упругости; материала контактов;

I

— момент инерции поперечного сечения

контактов; для прямоугольного сечения

контактов![]() .

.

В ряде случаев после снятия магнитного потока не удается полностью исключить магнитное поле в зоне контактов из-за возможных наводок. При этом контакты могут либо не разомкнуться (залипание контактов), либо период размыкания будет затянутым (медленное расхождение контактов). В связи с этим для каждого типа контакта необходимо установить минимально допустимое значение потока размыкания, которое может быть определено экспериментально или вычислено по формуле

![]() .

.

Для успешной работы контактной пары следует учитывать также коэффициент возврата Кв, равный отношению НС отпускания к НС срабатывания:

![]() .

.

Для размыкания электродов после окончания воздействия FM достаточно уменьшить НС, а следовательно, и FM до значения, равного или меньшего значения силы упругости Fyпp.

В МК с коэффициентом возврата, весьма близким к единице, определенное значение контактного усилия достигается за счет увеличения НС устройства управления до величины выше необходимой для срабатывания контакта. Высокое значение коэффициента возврата позволяет использовать МК в качестве высокочувствительных пороговых релейных элементов и различного рода датчиков с малой зоной нечувствительности и дискретным выходом.

Примеры использования магнитоуправляемых контактов

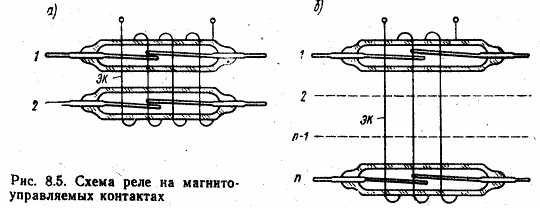

М агнитоуправляемые

контакты получили широкое применение

в конструкциях ряда электрических

аппаратов и дискретных преобразователей.

На базе МК выпускаются промежуточные

электромагнитные реле с вариацией

контактных групп от двух до десяти (рис.

8.5,а, б).

Воздействие на МК

(—1, 0..... п—1,

п)

оказывает магнитное

поле

агнитоуправляемые

контакты получили широкое применение

в конструкциях ряда электрических

аппаратов и дискретных преобразователей.

На базе МК выпускаются промежуточные

электромагнитные реле с вариацией

контактных групп от двух до десяти (рис.

8.5,а, б).

Воздействие на МК

(—1, 0..... п—1,

п)

оказывает магнитное

поле

электрической катушки (ЭК). На основе МК разработано большое количество дискретных преобразователей (датчиков) неэлектрических величин.

На рис. 8.6 приведено термоэлектриское реле, с, фиксацией срабатывания с помощью МК. Биметаллический элемент 1 изменяет положение постоянного магнита 2, приближая его к магнитоуправляемому контакту. В зоне воздействия происходит срабатывание контактов и замыкание цепи, куда они включены.

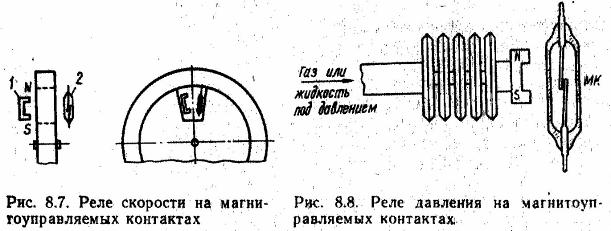

Широко применяются МК в различных вариантах реле скорости (рис. 8.7). Вращающийся диск из ферромагнитного материала с прорезями располагается между постоянным магнитом 1 и магнитоуправляемым контактом 2. Контакт срабатывает тогда, когда прорезь в ферромагнитном диске проходит между ним и магнитом, т. е. когда нет экрана. По количеству импульсов тока в цепи МК в единицу времени можно установить частоту вращения диска.

На рис. 8.8 изображено реле давления с использованием фиксации крайнего положения, выполненное на MIC Положение управляющего магнита по отношению к МК зависит от длины сильфона или прогиба мембраны, которые, в свою очередь, зависят от измеряемого давления. На работе такого реле существенно сказывается значение коэффициента возврата.

ИЗМЕРИТЕЛЬНЫЕ СХЕМЫ

Общие сведения.Измерительные схемы и преобразователи применяются для определенного включения датчиков с целью измерения контролируемых величин и преобразования полученного сигнала в удобный для дальнейшего использования и обработки.

Результат измерения характеризуется точностью, т. е. близостью полученного значения измеряемой величины к ее истинному значению. Точность же определяется погрешностью метода измерения, т. е. максимально возможной ошибкой, которая может иметь место в данном измерении. Погрешность Метода измерения определяется из выражения

![]() ,

,

где ![]() — абсолютная погрешность (разность

между полученным значением величины и

ее действительным значением); А

— действительное

значение измеряемой величины.

— абсолютная погрешность (разность

между полученным значением величины и

ее действительным значением); А

— действительное

значение измеряемой величины.

Принимая во внимание номинальное значение показания измерительного прибора Ан, получим

![]() ,

,

где ![]() —

приведенная погрешность измерительного

прибора, выраженная в процентах и

представляющая собой класс точности

измерительного прибора (0,1; 0,2; 0,5; 1,0;

1,5; 2,5).

—

приведенная погрешность измерительного

прибора, выраженная в процентах и

представляющая собой класс точности

измерительного прибора (0,1; 0,2; 0,5; 1,0;

1,5; 2,5).

Таким образом, погрешность измерения зависит от класса точности измерительного прибора и от отношения значения величины, на которое рассчитан прибор, к действительному значению измеряемой величины.

Измерительные схемы и преобразователи должны иметь также высокую чувствительность. При измерении малых величин чувствительность метода измерения приобретает особое значение, часто определяя возможность самого измерения. Чувствительность метода измерения определяется из выражения

S=ScxSпp,

где Scx — чувствительность схемы; Sпp — чувствительность измерительного прибора.

Таким образом, повысить чувствительность метода измерения можно как повышением чувствительности измерительной схемы, так и выбором соответствующей измерительной аппаратуры.

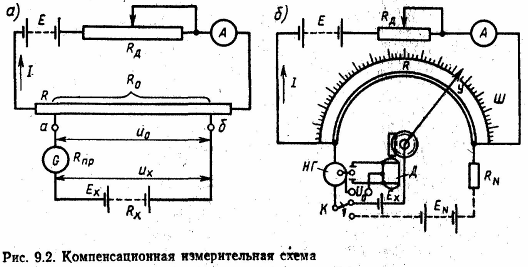

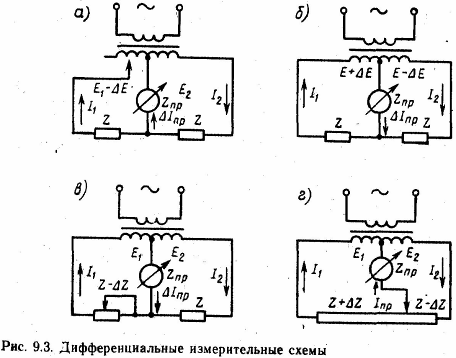

Наиболее широко применяются мостовая, компенсационная и дифференциальная измерительные схемы.

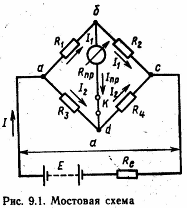

Мостовая измерительная схема

С хема,

умеющая четыре плеча, к одной диагонали

которой подводится питающее напряжение,

а с другой диагонали снимается выходное

напряжение, называетсямостовой

измерительной схемой или

просто мостом (рис.

9.1). Она используется для преобразования

изменения активного сопротивления,

индуктивности или емкости датчика

в изменение величины или амплитуды

напряжений. Применяются два основных

типа мостовой схемы: а) равновесная,

или балансная, мостовая схема,

предусматривающая нулевой метод

измерения; б) неравновесная, или

небаластная, мостовая схема предусматривающая

измерение методом непосредственного

отсчета по измерительному прибору,

включенному в диагональ моста. Для

измерения неэлектрических величин

электрическими методами наиболее

часто используют второй тип мостовой

схемы. "В тех случаях, когда задачей

мостовой схемы является не измерение,

а управление каким-либо процессом,

в основном применяют первый тип

мостовой схемы.

хема,

умеющая четыре плеча, к одной диагонали

которой подводится питающее напряжение,

а с другой диагонали снимается выходное

напряжение, называетсямостовой

измерительной схемой или

просто мостом (рис.

9.1). Она используется для преобразования

изменения активного сопротивления,

индуктивности или емкости датчика

в изменение величины или амплитуды

напряжений. Применяются два основных

типа мостовой схемы: а) равновесная,

или балансная, мостовая схема,

предусматривающая нулевой метод

измерения; б) неравновесная, или

небаластная, мостовая схема предусматривающая

измерение методом непосредственного

отсчета по измерительному прибору,

включенному в диагональ моста. Для

измерения неэлектрических величин

электрическими методами наиболее

часто используют второй тип мостовой

схемы. "В тех случаях, когда задачей

мостовой схемы является не измерение,

а управление каким-либо процессом,

в основном применяют первый тип

мостовой схемы.

Мостовые схемы могут работать как на постоянном, так и на переменном токе. При равновесии мостовой схемы (сила тока в диагонали iпр = 0) и при питании ее постоянным напряжением на основании закона Кирхгофа для замкнутых контуров можно написать равенства:

![]() (9.1)

(9.1)

Разделив почленно одно на другое равенства (9.1) и сделав соответствующие преобразования, получим условие равновесия мостовой схемы на постоянном токе, т. е.

![]() .

(9.2)

.

(9.2)

Для равновесия мостовой схемы, питаемой переменным током, необходимо соблюдать условие

![]() (9.3)

(9.3)

где Z1, Z2, Z3, Z4 — комплексные (полные) сопротивления плеч мостовой схемы.

Комплексные сопротивления Z1, Z2, Z3 и Z4 можно представить в виде

![]()

![]() }

(9.4)

}

(9.4)

где R1, R2, R3, R4 - активные сопротивления; х1, х2, x3, x4 — реактивные сопротивления.

Подставляя значения формулы (9.4) в формулу (9.3), получим

![]()

или

![]() .

(9.5)

.

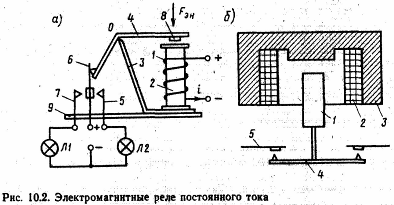

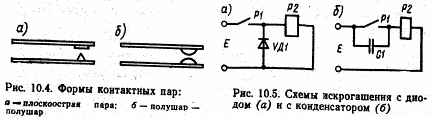

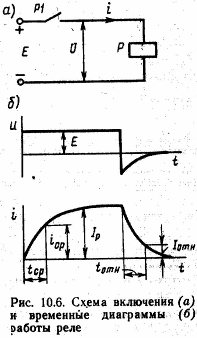

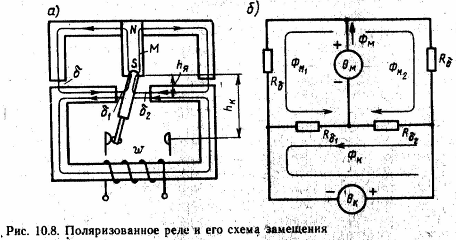

(9.5)