- •1. Основные методы измерений

- •1.1. Общая измерительная схема

- •1.2. Параметры датчиков

- •1.3. Измерительные схемы подключения электрических датчиков

- •2. Устройства для усиления сигналов первичных измерений

- •2.1. Общие сведения

- •2.2. Полупроводниковый усилитель «топаз-4» для тензометрических измерений

- •Техническая характеристика тензоусилителя «топаз-4»

- •Подготовка прибора к работе

- •Порядок проведения измерений

- •3. Исполнительные и регистрирующие устройства для управления процессами

- •3.1. Исполнительные механизмы

- •3.2. Универсальный регистрирующий осциллограф к 12-22

- •3.2.1. Общее устройство и принцип действия осциллографа

- •3.2.2. Устройство составных частей осциллографа

- •3.2.3. Подготовка осциллографа к работе

- •3. 2.4. Порядок работы осциллографа

- •4. Управление процессом динамических испытаний материалов

- •Порядок работы на установке

- •5. Определение физико-механических свойств материалов приборами неразрушающего контроля Лабораторная работа № 5.1 определение водонепроницаемости материалов

- •Методика проведения испытаний

- •Контрольные вопросы

- •Лабораторная работа № 5.2 определение морозостойкости материалов

- •Устройство прибора и методика проведения испытаний

- •Контрольные вопросы

- •Лабораторная работа № 5.3 определение теплопроводности материалов

- •Устройство прибора и методика проведения испытаний

- •Контрольные вопросы

- •Лабораторная работа № 5.4 определение прочности, плотности и размеров трещин материалов

- •Устройство прибора и методика проведения испытаний

- •Контрольные вопросы

- •Лабораторная работа № 5.5 прибор для измерения дальностей, длин, высот, расстояний и для вычисления площадей и обьемов

- •Технические данные и эксплуатация прибора

- •Контрольные вопросы

- •Лабораторная работа № 5.6 прибор для оперативного индивидуального контроля радиационного фона

- •Основные технические характеристики

- •Методика проведения измерений

- •Контрольные вопросы

- •Лабораторная работа № 5.7 прибор для оперативного определения температуры и электрических параметров

- •Основные технические характеристики

- •Методика проведения измерений

- •Контрольные вопросы

- •6. Погрешность измерений

- •6.1. Классификация погрешностей

- •6.2. Пределы допускаемой погрешности

- •7. Общие направления проведения экспериментальных исследований

- •7.1. Планирование эксперимента

- •7.2. Обработка экспериментальных данных

- •Управление статическими и динамическими процессами. Метрологическое обеспечение технических средств измерений

- •400074, Волгоград, ул. Академическая, 1

ВВЕДЕНИЕ

Управление объектами и технологическими процессами неразрывно связано с их автоматизацией. В результате внедрения инновационных автоматических измерительных приборов и схем управления снижаются расходы топлива, тепловой и электрической энергии. Появляется возможность использовать высокоэффективные технологические процессы и устройства.

В объектах автоматизации необходимо обеспечить возможность измерения определяющих технологический процесс или объект величин при минимальной погрешности.

Целенаправленное воздействие на объект управления осуществляется автоматическими регуляторами, функциональными элементами которых являются: датчики, преобразующе–усилительные устройства, исполнительные механизмы, регулирующие органы и другие.

Решение задачи эффективного управления заключается: в систематическом практическом изучении современных методов и технических средств автоматизированного управления объектами; ознакомлении с принципами составления схем автоматизации; обоснованном выборе способов и средств измерения; расчете необходимой точности и погрешности измерений; выборе необходимого метрологического обеспечения. В связи с этим студент должен приобрести практические навыки работы с измерительными и управляющими приборами, исполнительными механизмами, усилительно-преобразующими устройствами, регистрирующими приборами и другими средствами измерения и контроля управляемого процесса.

Изучение и практическое применение измерительной аппаратуры позволяет непрерывно производить автоматическую регистрацию и измерение параметров процесса, начиная от приема сигналов чувствительным элементом (датчиком) и заканчивая регистрацией осциллографом полученных экспериментальных зависимостей.

Для обеспечения единства измерений используют метрологические характеристики. При этом определяют допускаемые отклонения реальных параметров от номинальных, а также допускаемые значения погрешностей. Для определения погрешности измерений необходимо знать ее составляющие: инструментальную и методическую, которые являются систематическими погрешностями, а также случайную. Сведения о метрологических характеристиках рабочих средств измерений приводятся в нормативно-технических документах, например в технических паспортах.

На основании приобретенных практических навыков студент может самостоятельно проводить экспериментальные измерения и получать математические функции исследуемого процесса с использованием различных методов планирования в зависимости от поставленных задач. Обработка результатов экспериментальных исследований производится при помощи программ «Microsoft Excel» на ПЭВМ с применением метода наименьших квадратов, регрессионного и дисперсионного анализов.

1. Основные методы измерений

1.1. Общая измерительная схема

Чтобы судить о поведении того или иного объекта управления, необходимо иметь сведения о количественных и качественных характеристиках технологических процессов. Эти сведения могут поступать в виде информации человеку для принятия соответствующих решений (подсистемы контроля и сигнализации), а также используются и без его участия (подсистемы защиты, блокировки, управления и регулирования) автоматическими устройствами.

С процесса измерения начинаются простые и очень сложные автоматизированные системы, и от того, с какой точностью измерена исходная величина, зависит результат дальнейшего преобразования в последующих элементах системы.

Характер протекания во времени технологических процессов может оцениваться периодическими и непрерывными измерениями, в последнем случае чаще всего пользуются записывающими измерительными устройствами.

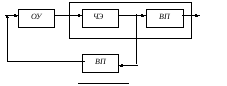

Измерительным прибором называют средство измерений, вырабатывающее информационный сигнал в форме, доступной для восприятия наблюдателем — человеком. Сигнал направляется от объекта управления (ОУ) к оператору (Оп) (рис. 1). Главным элементом измерительного прибора является первичный измерительный преобразователь, или датчик, часто называемый первичным прибором. Для передачи, обработки и хранения информации применяют промежуточные преобразователи, или вторичные приборы (ВП). Измерительный прибор, показания которого отражают непрерывную функцию измеряемой величины, называют аналоговым, а если показания представляют в дискретной форме — цифровым. У показывающего прибора предусмотрена только возможность считывания показаний, у регистрирующего — регистрация, например, запись на диаграмме (двухкоординатный самописец) или печать на ленте или диаграмме, например, светолучевым высокоскоростным осциллографом.

Датчик Измерительный прибор

Оп

Рис. 1. Общая схема измерительного прибора

При автоматическом управлении сигнал от чувствительного элемента (ЧЭ) — части датчика, находящегося под непосредственным воздействием измеряемой величины, должен поступать в форме, удобной для использования в каналах автоматической системы регулирования или управления.

Датчики классифицируют по измеряемой входной величине, но более важной характеристикой является выходная величина, в которую преобразуется входная. Несмотря на большое число измеряемых величин, наиболее широко используется относительно небольшая группа выходных сигналов: механические (перемещение или усилие), электрические (ЭДС, напряжение, сила тока), временные (импульсная, частотная).

Датчики с электрическим выходным сигналом принято разделять на параметрические и генераторные. Первые преобразуют входную величину в изменение параметров (сопротивление, емкость и т. п.) электрической цепи, в которую они включены, вторые — в электродвижущую силу. Соответствующими примерами могут служить: термическое сопротивление (тензодатчики) и термоэлектрический термометр (термопара).