korobeinikov-04 / Лекция 3МК

.docЛекция 3

ВИДЫ СОЕДИНЕНИЯЙ ЭЛЕМЕНТОВ МЕТАЛЛИЧЕСКИХ КОНСТРУКЦИЙ

Соединения в МК – сварные, болтовые, заклёпочные, комбинированные .

Особенности основных соединений

Сварные соединения:

|

Достоинства |

Недостатки |

|

|

Болтовые соединения:

|

Достоинства |

Недостатки |

|

|

Сварные соединения

Виды сварки, применяемые в МК:

-

Ручная электродуговая сварка – применяется при монтаже и укрупннной сборке МК на строительных площадках. Основной недостаток – нестабильность качества сварных швов;

-

Автоматическая сварка под слоем флюса. Выполняется на заводах МК. Обеспечивает высокую производительность, качество соединений, низкие сварочные напряжения. Применяется только для швов в нижнем положении при свободном доступе к шву;

-

Полуавтоматическая сварка выполняется электродной проволокой с газовой защитой сварочной ванны или порошковой проволокой. Используется при любом положении шва;

-

Контактная (точечная) сварка – осуществляется нагревом или расплавлением металлов при прохождении электрического тока в месте контакта соединяемых элементов.

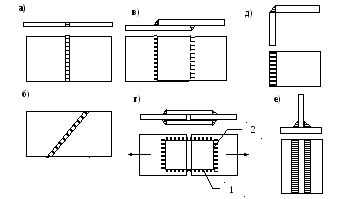

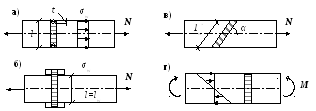

Разновидности сварных соединений - (рис. 3.1):

Рис. 3.1. Сварные соединения: а – встык прямым швом; б – встык косым швом; в – внахлёстку; г – комбинированные (1 – фланговые швы; 2 – лобовые); д – угловые; е – тавровые.

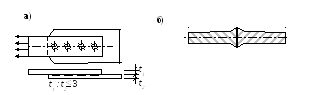

Рис. 3.2. Соединения контактной сваркой: а – точечная; б – стыковая.

По назначению: швы рабочие и связующие.

По протяжённости: швы сплошные и прерывистые.

По положению в пространстве: нижние, потолочные, вертикальные.

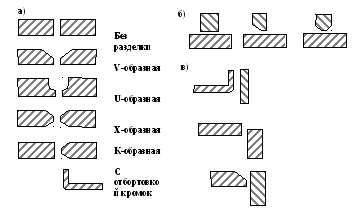

Способы разделок кромок соединяемых элементов - (рис. 3.3):

Рис. 3.3. Форма подготовки кромок свариваемых элементов: а – стыковые соединения; б – тавровые соединения; в – угловые соединения.

Контроль качества сварных швов

Дефекты швов:

-

Наличие неплотностей, непроваров, пор, шлаковых включений;

-

Наличие трещин;

-

Отклонения от проектных размеров.

Содержание контроля сварных швов:

-

Качество сварочных материалов (электродов, флюсов и т.д.);

-

Квалификация сварщиков;

-

Точность выполнения технологических процессов сварки (режим, последовательность операций, обработка кромок, применяемая аппаратура);

-

Качество и соответствие проектным размерам швов.

Способы проверки качества швов:

-

Измерение и внешний осмотр швов для выявления внешних дефектов;

-

Выборочное высверливание швов и травление для определения качества провара и наличия трещин;

-

Ультразвуковая дефектоскопия;

-

Магнитографический метод;

-

Просвечивание рентгеновскими или гамма-лучами.

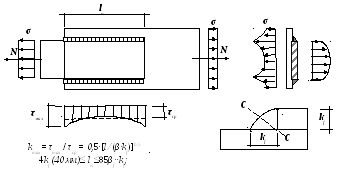

Работа и расчёт стыковых швов

Прочность шва при работе на центральное растяжение (рис. 3.4,а)

![]() , (3.1)

, (3.1)

где t – толщина наименьшего свариваемого элемента;

lw – расчётная длина шва;

Rwy – расчётное сопротивление стыкового соединения;

γс – коэффициент условий работы конструкции;

N – внешнее усилие, приложенное к соединению.

Р

ис.

3.4. Расчёт стыковых швов: а – действие

продольной силы (lw=l

или lw=l-2t);

ис.

3.4. Расчёт стыковых швов: а – действие

продольной силы (lw=l

или lw=l-2t);

б – применение выводных планок; в – косой шов; г – действие изгибающего момента.

Расчёт угловых швов

Угловые швы: лобовые и фланговые.

Рис. 3.5. Распределение напряжений в соединениях с угловыми фланговыми швами.

Рис. 3.6. Схема расчётных сечений сварного соединения с угловым швом.

Сварные соединения с угловыми швами при действии продольной силы рассчитываются на условный срез по двум сечениям:

-

по металлу шва:

![]() (3.2)

(3.2)

2 – по границе сплавления

![]() (3.3)

(3.3)

lw – расчётная длина шва (lw=l-10 мм для учёта непровара);

βf и βz – коэффициенты, учитывающие глубину проплавления шва и границы сплавления в зависимости от условий сварки. Принимаются: для стали с σy<580 МПа (по табл.34* СНиП); для стали с σy≥580 МПа, βf = 0,7 и βz = 1;

γwf , γwz - коэффициенты условий работы шва, равные 1 во всех случаях, кроме конструкций, возводимых в климатических районах, указанных в СНиП;

Rwf , Rwz – расчётные сопротивления металла шва и металла границы сплавления (табл.3 СНиП).

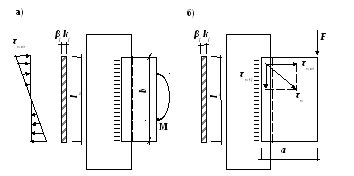

Расчёт угловых швов при действии изгибающего момента и поперечной силы.

Рис. 3.7. Расчёт угловых швов: а – на действие изгибающего момента; б – на действие изгибающего момента и поперечной силы.

-

Условие прочности шва при действии изгибающего момента (рис. 3.7,а):

![]() , (3.4)

, (3.4)

где

![]() ;

;

![]() .

.

Тогда

![]() .

(3.5)

.

(3.5)

-

Условие прочности шва при действии изгибающего момента M=F∙l и поперечной силы Q =F (рис. 3.7, б):

![]() - горизонтальные

касательные напряжения от действия M.

- горизонтальные

касательные напряжения от действия M.

![]() - вертикальные

касательные напряжения от действия F.

- вертикальные

касательные напряжения от действия F.

![]() . (3.6)

. (3.6)

Конструктивные требования к сварным соединениям

-

Для уменьшения сварочных напряжений принимать минимально необходимое количество и минимальные размеры сварных швов.

-

Применять преимущественно механизированные способы сварки.

-

Обеспечивать доступ к сварным швам как в процессе изготовления, так и в процессе эксплуатации.

-

Ограничения на размеры швов:

kf ≤ 1,2·t, (t – наименьшая из толщин свариваемых элементов);

kf ≥ kf,min.; kf,min ≥ 4 мм (по СНиП);

lw,min ≥ 4 kf ≥ 40 мм, lw,max ≤ 85βf kf. (за исключением швов, действующих на всём протяжении).

-

Напуск листов в соединениях внахлёстку должен составлять не менее 5 толщин наиболее тонкого из соединяемых элементов.

Болтовые и заклёпочные соединения

Виды болтов, применяемых в строительных МК:

Болты грубой, нормальной и повышенной точности; высокопрочные; самонарезающие; фундаментные (анкерные).

По точности - 3 класса – А, В, С. ( δ=Ø отв.-Ø болта).

Болты класса точности С (грубой точности) - δ=2-3 мм. Ставятся конструктивно, применяются как сборочные или крепёжные.

Характеристика соединения:

- упрощённая посадка болтов;

- высокая деформативность при сдвиге;

- неравномерность работы отдельных болтов в соединении;

-отверстия образуются продавливанием или сверлением;

- применяются в конструкциях из стали с σy≤380 МПа.

Болты класса точности В (нормальной точности) - δ=1-1,5 мм.

- отверстия образуются продавливанием или сверлением;

Болты класса точности А (повышенной точности) - δ≤ 0,3 мм. Применяются только в ответственных сооружениях.

Характеристика соединения:

- болты имеют только минусовой допуск на диаметр стержня;

- изготавливаются точением и имеют строго цилиндрическую форму;

- высокая точность исполнения достигается: сверлением на проектный диаметр в собранном пакете; продавливанием на меньший диаметр с последующим рассверливанием в пакете до проектного размера;

- хорошо работают на сдвиг;

- высокая стоимость из-за сложности изготовления и постановки.

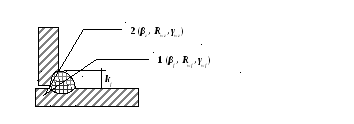

Высокопрочные (сдвигоустойчивые) болты. Болты изготавливают из легированной стали, термически обрабатываются в готовом виде. Болты нормальной точности. Гайки затягиваются тарировочным ключом с контролем силы натяжения болта P=Rbh·Abn. Несущая способность соединения на сдвиг создается силами трения между поверхностями соединяемых элементов (фрикционное соединение).

Применяются в соединениях, работающих на высокие сдвиговые нагрузки, динамические и вибрационные нагрузки.

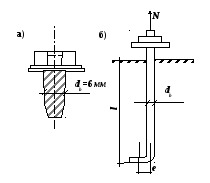

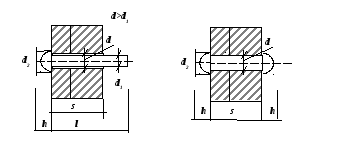

Самонарезающие болты (рис.3.8,а). Закручивают в ненарезанные отверстия, крепятся с одной стороны. Применяются для крепления профилированного настила.

Рис.3.8.: а – самонарезающий болт; б – фундаментный болт.

Фундаментные болты (рис. 3.8, б). Служат для передачи растягивающих усилий с колонн на фундаменты.

Заклёпочные соединения (рис.3.9). Применяются только в тяжёлых МК, работающих на динамические и вибрационные нагрузки и при использовании трудносвариваемых материалов. Изготавливаются из углеродистой или низколегированной стали с повышенными пластическими свойствами

Клёпка ведётся горячим и холодным способами.

Горячая клёпка. (Т≈800ºС). При охлаждении стягивает соединяемые элементы, работа соединения ведётся за счёт сил трения.

Холодная клёпка. Выполняется только на заводе; деформация металла производится клёпальной скобой. Используется при изготовлении конструкций из алюминиевых сплавов.

.

Рис. 3.9. Заклёпочные соединения.

Работа заклёпочных соединений на сдвиг носит промежуточный характер между работой обычных и высокопрочных болтов.

Расчёт аналогичен расчёту обычных болтов. Сила трения учитывается повышением расчётных сопротивлений.