- •6. Классификация холодильных установок предприятий, их технологические схемы. Вещества, относящиеся к хладагентам и хладоносителям холодильных установок, их выбор.

- •8.Тепловой баланс помещения

- •9. Назначение и схемы систем промышленной вентиляции.

- •10. Назначение систем обеспечения предпр-ий продуктами разделения воздуха.

- •11. Классификация систем технического водоснабжения.

- •13. Назначение и схемы основных систем воздухоснабжения. Классификация потребителей сжатого воздуха.

- •14. Топливоснабжение.

- •1. Виды и условия выбора принципиальных схем энергообеспечения промышленных предприятий.

- •2. Особенности структурных схем систем энергообеспечения предприятий при использовании сторонних сил или собственных источников энергии.

- •7. Воздухоразделительные установки, их основные элементы.

3. Энергетический баланс предприятия. Энергетический баланс пром-го предпр-я явл-ся наиболее важной характеристикой энергетического хозяйства предприятия. Он составляется с целью выявления всех резервов экономии энергоресурсов. Энергобаланс – баланс добычи, переработки, транспортировки, преобразования, распределения и потребления всех видов энергетических ресурсов и энергии в производстве.

Энергобаланс состоит из приходной и расходной частей.

Приходная часть энергобаланса содержит количественный перечень энергии, поступающей посредством различных энергоносителей (ископаемое топливо и ядерное горючее, газ, пар, вода, воздух, электрическая энергия). Расходная часть энергобаланса определяет расход энергии всех видов во всевозможных ее проявлениях, потери при преобразовании энергии одного вида в другой при ее транспортировке, а также энергию, накапливаемую (аккумулируемую), в специальных устройствах (например, гидроаккумулирующих установках).

Приходная и расходная часть энергобаланса должны быть равны.

Энергетический баланс показывает соответствие, с одной стороны, суммарной подведенной энергией и, с другой стороны, суммарной полезно используемой энергией и ее потерями. При составлении баланса рассматриваются все виды потребляемой на предприятии энергии: электроэнергия, газ, мазут, вода, пар и т.п. Потребление энергии на все цели на каждом участке предприятия измеряется количественно, кроме того, оцениваются и потери энергии.

Первичная информация о разработке и анализе энергетических балансов промышленных предприятий состоит из разделов: общие сведения о предприятии; отчетный энергетический баланс предприятия; технические и энергетические характеристики энергоиспользующего оборудования; технико-экономические характеристики энергоносителей.

Основу первичной информации об уровнях и эффективности использования энергии в промышленности составляют действующие формы статистической отчетности. Технические и энергетические характеристики оборудования должны отражать: материальные потоки (материальный баланс); расходы и параметры сырья, топлива и энергии, количество отходов; конструктивные особенности установки (габаритные размеры, изоляцию, наличие установок по утилизации вторичных энергоресурсов, наличие КИП и автоматики и др.); уровень эксплуатации (периодичность использования, продолжительность нахождения в горячем резерве и т.п.). Отклонения от этих показателей должны быть тщательно проанализированы, и на их основе должен быть составлен план мероприятий по экономии топлива и энергии и оценен возможный экономический эффект.

Технико-экономические характеристики энергоносителей служат исходной информацией при разработке оптимальных энергетических балансов предприятия, а также в качестве проектного, эталонного уровня при выявлении причин снижения эффективности энергоиспользования в результате отклонения параметров энергоносителей от допустимого уровня. Эти характеристики включают в себя стоимость энергоносителей; их параметры: для электроэнергии — напряжение, частоту, значение cos φ(фактическое); для теплоты — давление, темп-ру теплоносителя, возврат конденсата; для топлива — низшую теплоту сгорания, зольность, влажность, сернистость (фактические); график годового и суточного потребления энергоносителей (для летнего и зимнего периодов). Если имеет место собственное производство энергоносителей и поступление их со стороны, то данные по обоим потокам следует давать раздельно.

4. Природные, искусственные и отходящие горючие газы. Системы использования горючих газов от технологических агрегатов. Горючие газы, их назначение и классификация. Существует два вида газов:

-природные (добываются в газовых месторождениях (в основном состоят из метана и являются тощими или сухими) или как попутные в нефтяных месторождениях (помимо метана содержат значительное количество более тяжелых углеводородов и являются жирными газами) или газы, добываемые из конденсатных месторождений (состоят из смеси сухого газа и паров конденсата, который выпадает при снижении давления));

-промышленные (коксовые, доменные, конверторные, получаемые с помощью газгольдеров и т.д.);

Газы могут использоваться по 3 направлениям:

1. В качестве топлива в силу дешевизны и широкого применения.

2. В качестве исходного сырья для получения ряда продуктов (химия, парфюмерия, пищевые технологии).

3. Для бытовых целей.

Природный газ широко исп-ся в качестве топлива в основных отраслях пром-ти. Пром-ые газы исп-ся в качестве ВЭРов, служат источником сырья для сопутствующих производств, а в целом ряде случаев просто выбрасываются в атмосферу.

Применение природного газа в качестве топлива дает следующие преимущества: 1. Дешевизна; 2. Удобство регулирования режимов горения; 3. Уменьшение эксплуатационных расходов;

4. Компактность устройств и установок для сжигания газа; 5.Высокая экономичность и гигиеничность; 6. Экологическая чистота.

5.Получение промышленного газа из твердого и жидкого топлива

При термической переработке твердых топлив в зависимости от способа переработки получают газы сухой перегонки и генераторные газы. Как те, так и другие в настоящее время весьма редко применяют для газоснабжения городов пром-ти.

Сухая перегонка твердого топлива предст. собой процесс его термического разложения, протекающий без доступа воздуха. При сухой перегонке топливо проходит ряд стадий физико-химических преобразований, в результате которых оно разлагается на газ, смолу и коксовый остаток. Сухую перегонку также называют коксование.

Коксование получило преимущественное распространение при получении горючих газов из твердого топлива. Осуществляется путем нагрева твердого топлива в закрытом пространстве. Первая стадия процесса называется полукоксование и начинается при температуре 550°С. Продуктами выхода при этом являются горючие газы, полукокс и жидкие горючие отходы. Дальнейший нагрев твердого топлива мало увеличивает выход горючих газов и осуществляется для завершения процесса коксования углей. Конечный продукт – кокс используется в качестве основного топлива для мартеновских печей. Нагрев осущ-ся без доступа воздуха. Полученные горючие газы отличаются высокой засоренностью и низкой температурой сгорания.

Газификация – процесс термохимической переработки топлива. В результате реакции углерода топлива с кислородом и водяным паром образуются горючие газы: оксид углерода и водород. Одновременно с процессом газификации протекает частичная сухая перегонка топлива. Продуктами газификации топлива явл-ся горючие газы, зола и шлаки. Газификация как процесс промышленным способом осущ-ся в специальных газовых генераторах. Подземная газификация осущ-ся на местах нахождения дешевых углей путем их сжигания в замкнутом пространстве. Газификация жидкого топлива осущ-ся в газогенераторах. При подаче в газогенератор паровоздушной смеси получают генераторный газ, называемый смешанным. Кроме газов, получаемых из твердых и жидких видов топлива, на предприятиях могут исп-ся доменный газ, получаемый при выплавке чугуна, нефтяной газ как побочный продукт при перегонке нефти, коксовый газ как побочный продукт при получении кокса, печные газы как несгоревшие остатки различных видов топлива и т.д. Все они различаются по температуре сгорания, составу и степени засоренности.

6. Классификация холодильных установок предприятий, их технологические схемы. Вещества, относящиеся к хладагентам и хладоносителям холодильных установок, их выбор.

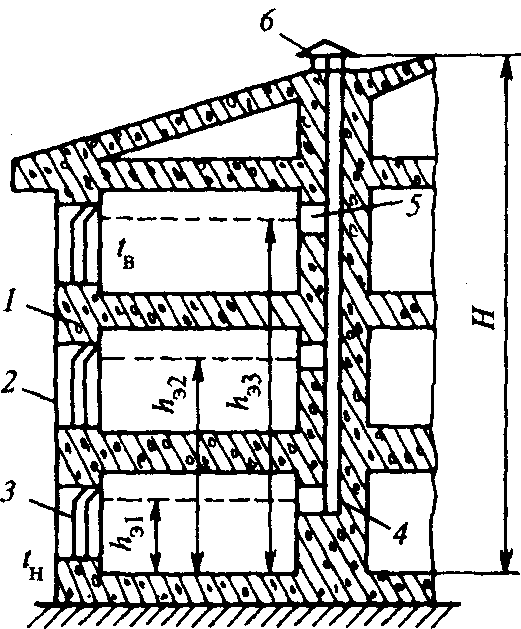

Схема холодоснабжения, так же как и теплоснабжения, как правило, м. б.представлена в виде 3-х основных элементов: генератора – источника холода; холодопроводов, передающих холод от генератора к потребителю; потребителя.

Холодоснабжение классифицируется: а) по способу производства холода (с использованием природных источников холода, использование искусственных источников холода, испарительное охлаждение, комбинированные схемы охлаждения) б) по способу связи источника и потребителя холода (централизованное и местное холодоснабжение) в) по способу исп-я холода у потребителя (непосредственное использование холода от рабочей среды источника, применение промежуточного холодоносителя).

Природные: артезианские источники, намороженный в естественных условиях лед. Искусственные источники холодоснабжения явл-ся использование холодильных машин, потребляющих электрическую или тепловую энергию.

По назначению установки делят на 3 класса: рефрижераторы, ожижители и разделительные установки.

Рефрижераторы (как холодильные, так и криорефрижераторы — класс R) предназначены для отвода теплоты на уровне T0, ниже температуры окружающей среды Тос. По характеру протекающих в них процессов рефрижераторы делят на два вида — со стационарными потоками и с нестационарными потоками. У первых в каждой точке схемы (при работе в установившемся режиме) вес параметры (температура, давление, расход и др.) неизменны по времени, у вторых эти параметры переменны по времени и имеют циклические изменения.

Ожижители (класс L) используют для перевода в жидкое состояние газа, подаваемого в них при температуре, близкой к Тос. К тому же классу относят установки для получения замороженных газов.

Разделительные установки (класс D) предназначены для разделения газовых смесей с целью получить один или несколько входящих в них компонентов.

Существуют и комбинированные установки, нап-р установки, кот-е могут работать в разных режимах (и как рефрижераторы, и как ожижители), а также такие, которые выдают один или несколько продуктов разделения в жидком виде.

7.По агрегатному состоянию рабочего тела установки делят на газовые, газожидкостные, парожидкостные и твердотельные.

Газовые — установки, в которых рабочее тело во всех процессах остается в газообразном состоянии.

Газожидкостные — установки, в теплой части кот-х рабочее тело находится в виде газа при темп-ре, далекой от критической, а в холодной части — в виде влажного пара и жидкости. Такие установки обычно работают в большом интервале температур — от Тос до Т0.

Парожидкостные — установки, в кот-х рабочее тело находится либо в виде жидкости и влажного пара, либо в виде перегретого пара при темп-ре ниже критической или близкой к ней. Такие установки прим-ся в основном в холодильной технике при относительно небольших интервалах температур Тос - Т0.

Парожидкостные холодильные установки в зависимости от принципа работы делятся на 3 вида:

1) парокомпрессионные, работа кот-х основана на сжатии в компрессоре сухого насыщенного или незначительно перегретого пара рабочего тела;

2) абсорбционные, в кот-х сжатие пара основано на абсорбции рабочего тела при Тос и его десорбции при более высокой темп-ре;

3) струйные, в кот-х сжатие рабочего тела производится с использованием кинетической энергии рабочего потока.

Твердотельные — установки, в кот-х для охлаждения применяется твердое рабочее тело.

Рабочие тела, используемые в холодильных установках, называются хладагентами. Вещества, применяемые для передачи теплоты от охлаждаемого объекта к рабочим телам установок, называются хладоносителями.

Вещество, выбранное в качестве хладоносителя, д. и. низкую темп-ру замерзания, малые вязкость и плотность, высокие теплопроводность и теплоемкость, быть безопасным и безвредным, химически стойким, инертным по отношению к металлам, а также недефицитным и недорогим. Почти всем этим требованиям отвечает вода. Однако сравнительно высокая темп-ра замерзания воды ограничивает область ее применения.

В качестве хладоносителей применяют растворы хлористого натрия, хлористого магния или хлористого кальция, которые называют рассолами, а также растворы этиленгликоля, (антифриз), R30, дихлорметан (СН2С12) и др.

Хладагент,

рабочее вещество холодильной машины,

кот-е при кипении или в процессе

расширения отнимает теплоту от

охлаждаемого объекта и затем после

сжатия передаёт её охлаждающей среде

(воде, воздуху и т. п.). Желательно, чтобы

хладагенты были взрывобезопасными,

нетоксичными, негорючими, нейтральными

к конструкционным материалам, инертными

к смазке и т. д. В зависимости от темп-ры

кипения при атмосферном давлении

хладагенты подразделяют на 3 группы:

высокотемпературные

(выше

—10 °С), умеренные

(ниже —10 °С) и низкотемпературные

(ниже —50 °С). Основными хладагентами

являются аммиак, фреоны (хладоны) и

некоторые углеводороды. Аммиак относится

к группе умеренных хладагентов.

Достоинствами аммиака явл-ся его низкая

стоимость и высокие теплофизические

показатели. К недостаткам относятся

токсичность, взрывоопасность. Аммиак

также разрушительно воздействует на

медь и её сплавы. Фреоны в большинстве

случаев безвредны и негорючи; насчитывается

свыше 50 различных фреонов и их смесей,

применяемых во всех температурных

группах. Наиболее распространены

фреон-12, фреон-22 (относятся к умеренным

хладагентам) и фреон-13 (низкотемпературный

хладагент). Углеводороды (этан, пропан,

этилен) имеют низкую температуру

замерзания, но взрывоопасны; применяются

в крупных и средних холодильных

установках в нефтехимической и газовой

промышленности. В пароэжекторных и

работающих на водном растворе бромистого

лития (бромистолитиевых) абсорбционных

холодильных машинах хладагентом служит

вода. В холодильно-газовых машинах в

качестве хладагента в основном

используются такие газы, как гелий,

водород, азот, воздух.