- •3.1 Ведущий вал редуктора.

- •3.2 Промежуточный вал редуктора.

- •3.3 Ведомый вал редуктора.

- •7.1 Ведущий вал редуктора.

- •7.2 Промежуточный вал редуктора.

- •7.3 Ведомый вал редуктора.

- •9.1Ведущий вал редуктора.

- •9.2 Промежуточный вал редуктора.

- •9.3 Ведомый вал редуктора.

- •9.3 Ведомый вал редуктора.

- •11.1 Ведущий вал редуктора.

- •11.2 Промежуточный вал редуктора.

- •11.3 Ведомый вал редуктора.

- •Перечень используемой литературы:

-

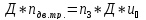

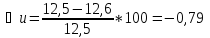

Выбор электродвигателя и кинематический расчёт привода:

Общий К.П.Д. привода:

η= ∙

∙

где

=0,98

- К.П.Д. учитывающий потери в муфте;

=0,98

- К.П.Д. учитывающий потери в муфте;

=0,97

- К.П.Д. учитывающий потери цилиндрической

передачи;

=0,97

- К.П.Д. учитывающий потери цилиндрической

передачи;

=0,99

- К.П.Д. учитывающий потери в одной паре

подшипников качения;

=0,99

- К.П.Д. учитывающий потери в одной паре

подшипников качения;

∙

∙ =0,868

=0,868

-

Мощность электродвигателя:

3

Требуемая частота вращения электродвигателя:

3

Требуемая частота вращения электродвигателя:

где

частота вращения вала рабочего органа

машины,

частота вращения вала рабочего органа

машины,

;

;

Здесь

диапазоны возможных общих передаточных

чисел;

диапазоны возможных общих передаточных

чисел;

u=2…6,3 – минимальное и максимальное значение передаточного числа быстроходных цилиндрических передач;

u=2…6,3 - минимальное и максимальное значение передаточного числа тихоходных передач;

передаточное

число привода;

[1, с.6]

передаточное

число привода;

[1, с.6]

6,3*6,3=4…39,69

6,3*6,3=4…39,69

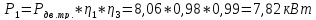

1.4 Выбор электродвигателя.

По каталогу [1, с. 12, с.13] выбираем электродвигатель.

Характеристика электродвигателя:

Таблица 1.

|

Тип ддвигателя |

исполнение |

Мощность Р, кВт |

Число пар полюсов |

Асинхронная

частота вращения,

|

Тмах/Тн |

|

|

|

4А160S6 |

IM1081 |

11 |

2 |

975 |

2 |

42 |

110 |

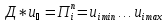

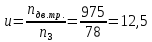

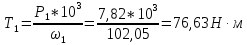

1.5 Передаточное число привода:

1.6

Разбивка передаточного числа между

ступенями:

Из стандартного ряда чисел примем:

1.7 Мощность, частота вращения и вращающий момент вала

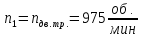

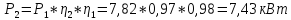

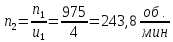

1.7.1 Ведущий вал редуктора:

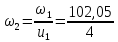

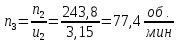

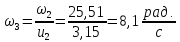

1.7.2 Промежуточный вал редуктора:

=25,51

=25,51

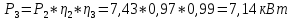

1.7.3 Ведомый вал редуктора:

Таблица 2. Результаты кинематического расчёта привода.

|

Валы приводов |

Величина |

|||

|

Р, кВт |

n, об/мин |

|

Т, Н·м |

|

|

Ведущий вал редуктора |

7,82 |

975 |

102,05 |

76,63 |

|

Промежуточный вал редуктора |

7,43 |

243,8 |

25,51 |

291,3 |

|

Ведомый вал редуктора |

7,14 |

77,4 |

8,1 |

881,5 |

-

Расчёт передач редуктора:

2.1

Расчёт быстроходной цилиндрической

косозубой передачи:

Шестерня:

сталь 45, D=80мм,

термообработка – улучшение, НВ 269…302

( ,

,

Колесо:

сталь 45, D=125мм,

термообработка – улучшение, НВ 235…262

( ,

,

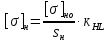

2.1.2 Допускаемые контактные напряжения:

где

предел контактной выносливости при

базовом числе циклов

предел контактной выносливости при

базовом числе циклов

коэфицент

безопасности

коэфицент

безопасности

структура

однородная

структура

однородная

коэфицент

долговечности

коэфицент

долговечности

где

базовое

число циклов перемены напряжений

соответствующее пределу выносливости

базовое

число циклов перемены напряжений

соответствующее пределу выносливости

эквивалентное

число циклов перемены напряжений за

весь срок службы передачи

эквивалентное

число циклов перемены напряжений за

весь срок службы передачи

здесь С=1 – число одинаковых колёс, сцепливающихся с рассчитываемым

частота вращения рассчитываемого колеса

частота вращения рассчитываемого колеса

срок

службы передачи

срок

службы передачи

Для

колёс с поверхностной закалкой

1≤

При

следует принимать

следует принимать

[2, с. 5]

[2, с. 5]

=

=

· 1

= 582,7

МПа

· 1

= 582,7

МПа

=

=

· 1

= 515,5

МПа

· 1

= 515,5

МПа

В качестве расчётного допускаемого контактного напряжения для косозубых передач рекомендуется принимать:

2.2.3 Допускаемые напряжения изгиба.

=

=

·

·

;

;

где

[ - предел выносливости зубьев при изгибе,

соответствующий базовому числу циклов

перемены напряжений;

- предел выносливости зубьев при изгибе,

соответствующий базовому числу циклов

перемены напряжений;

=

1,8· НВ [2,с.6]

=

1,8· НВ [2,с.6]

=

1,8 · 285,5 = 513,9 МПа

=

1,8 · 285,5 = 513,9 МПа

=

1,8 · 248,5 = 447,3 МПа

=

1,8 · 248,5 = 447,3 МПа

- коэффициент безопасности

- коэффициент безопасности

= 1,9;

[2, с.5]

= 1,9;

[2, с.5]

– коэффициент долговечности;

– коэффициент долговечности;

=

=

;

;

здесь

- число циклов перемены напряжений,

соответствующее пределу

- число циклов перемены напряжений,

соответствующее пределу

выносливости, для всех сталей;

=

4 · 106;

[2, с.6]

=

4 · 106;

[2, с.6]

– эквивалентное число циклов перемены

напряжений за весь срок службы передачи;

– эквивалентное число циклов перемены

напряжений за весь срок службы передачи;

При постоянной нагрузке :

=

60 ·с ·

=

60 ·с ·

=

=

=

1024 ·106;

=

1024 ·106;

=

=

= 256 · 106

= 256 · 106

При

твёрдости ≤350НВ следует принимать

1≤ ≤2,08

≤2,08

При

твёрдости >350НВ следует принимать

1≤ ≤1,63

[2, с.6]

≤1,63

[2, с.6]

Если

полученное значение

,

то принимают

,

то принимают

,

т.е.

,

т.е.

=

=

·

1,8 = 270,5 МПа;

·

1,8 = 270,5 МПа;

=

=

· 1,8=

235,4

МПа.

· 1,8=

235,4

МПа.

2.2.4 Межосевое расстояние.

ka

ka (u1

+1)

·

(u1

+1)

· ;

;

где

- вспомогательный коэффициент;

- вспомогательный коэффициент;

=

430 – для косозубых передач;

=

430 – для косозубых передач;

u 1

- передаточное отношение тихоходной

цилиндрической передачи;

1

- передаточное отношение тихоходной

цилиндрической передачи;

u 1

= 3,15;

1

= 3,15;

Т2 - вращающий момент на валу колеса рассчитываемой передачи;

-

расчетное допускаемое контактное

напряжение;

-

расчетное допускаемое контактное

напряжение;

=

=

–

коэффициент относительной ширины колеса

по межосевому расстоянию;

–

коэффициент относительной ширины колеса

по межосевому расстоянию;

0,4

– для прямозубых колес;

0,4

– для прямозубых колес;

- коэффициент, учитывающий неравномерность

распределения

- коэффициент, учитывающий неравномерность

распределения

нагрузки по длине зуба;

= 1 – для прирабатывающихся зубьев;

= 1 – для прирабатывающихся зубьев;

=

133 мм

=

133 мм

Полученное

значение округляем до стандартного.

Принимаем

=

160 мм.

=

160 мм.

2.2.5 Модуль зацепления.

m

= (0,01…0,02) ·

;

;

m = (0,01…0,02) ·160 = (1,6…3,2) мм.

Полученное значение округляем до ближайшего стандартного. Принимаем m = 2,5мм. [2, с.7]

2.2.6 Рабочая ширина шестерни и колеса.

в2

=

·

·

= 0,315 · 160 = 50,4 мм

= 0,315 · 160 = 50,4 мм

полученное значение округляем и принимаем в2=50 мм

в1 = в2 + (2…5) = 54 мм.

2.7

Число зубьев шестерни и колеса.

2.7.1 Суммарное число зубьев шестерни и колеса.

Zc

=  –

для косозубых колёс;

–

для косозубых колёс;

= arcsin· (3,5·

= arcsin· (3,5·

)

= arcsin· (3,5·

)

= arcsin· (3,5·  )

= 10,0786°

)

= 10,0786°

Zc

=  = 126

= 126

2.7.2 Фактический угол наклона зубьев.

= arcos ·

= arcos ·

= arcos

·

= arcos

·

= 10,1418°

= 10,1418°

= 8° - 15° - для косозубых колёс.

= 8° - 15° - для косозубых колёс.

2.7.3 Число зубьев шестерни.

Z1

=

=

=

= 25,2

= 25,2

Z1 = 25

2.7.4 Число зубьев колеса.

Z2 = Zс - Z1 = 126 – 25 = 101

2.7.5 Фактическое передаточное отношение.

=

= =

=

= 4,04

= 4,04

Расхождение с исходным значением:

=

= ·100%

= - 1%, что допустимо.

·100%

= - 1%, что допустимо.

2.8 Основные геометрические размеры.

2.8.1 Диаметр делительной окружности.

d1

=  =

=  = 63,4905

мм

= 63,4905

мм

d2

=  =

=  = 256,5015

мм

= 256,5015

мм

Проверка условия:

=

=

=

= = 160

мм

= 160

мм

2.8.2 Диаметр окружности выступов.

dа1 = d1 + 2 · mn = 63,4905 + 2 · 2,5 = 68,4905 мм;

dа2 = d2+ 2 · mn = 256,5015 + 2 · 2,5 = 261,5015 мм.

2.8.3 Диаметр окружности впадин.

df1 = d1 + 2,5 · mn = 63,4905 – 2,5 · 2,5 = 57,2405 мм;

df2 = d2+ 2,5 · mn = 256,5015 – 2,5 · 2,5 = 250,2515 мм.

2.9 Окружная скорость колёс и степень точности.

V

=

=

3,241 м/с

=

3,241 м/с

Степень точности = 8 [2, с.9]

2.10 Коэффициент нагрузки.

KH = KHα · KHβ · KHv ,

где KHα – коэффициент, учитывающий неравномерность распределения нагрузки между зубьми;

KHα = 1,14 – для косозубых колёс; [2, с.9]

KHβ - коэффициент, учитывающий неравномерность распределения

нагрузки по длине зуба;

KHβ = 1 – для прирабатывающихся зубьев; [2, с.9]

KHv - коэффициент, учитывающий динамическую нагрузку, зависящий от

окружной скорости колеса и степени точности передачи;

KHv – 1,02

[2, с.9]

KH = 1,14 · 1 · 1,02 = 1,368

2.11Расчетное контактное напряжение.

= К ·

= К ·

[

[ ];

];

где

K

– вспомогательный коэффициент;

K = 376 – для косозубых передач;

=

=

– окружная сила в зацеплении;

– окружная сила в зацеплении;

=

2271 Н;

=

2271 Н;

d2 – делительный диаметр колеса, мм;

b2 – рабочая ширина венца колеса, мм;

КН – коэффициент нагрузки.

=

376 ·

=

376 ·

= 413,8 МПа

= 413,8 МПа ;

;

2.12 Расчетное напряжение изгиба.

=

=

;

;

=

=

;

;

где

где

- коэффициент формы зуба шестерни и

колеса;

- коэффициент формы зуба шестерни и

колеса;

-

эквивалентное число зубьев шестерни;

-

эквивалентное число зубьев шестерни;

-

эквивалентное число зубьев колеса;

-

эквивалентное число зубьев колеса;

=

=

= 26;

= 26;

=

=

= 105,8;

= 105,8;

=

3,88;

=

3,88;

= 3,6

= 3,6

-

коэффициент, учитывающий наклон зубьев;

-

коэффициент, учитывающий наклон зубьев;

=1

-

=1

-

=

=

=

0,928

=

0,928

Т1 – вращающий момент на шестерне, Н·м;

kF – коэффициент нагрузки;

kF = КFα · КFβ · КFv;

где

KFα

– коэффициент, учитывающий неравномерность

распределения нагрузки между зубьми;

KFα = 1,00 – для косозубых колёс; [2, с.11]

KFβ – коэффициент, учитывающий неравномерность распределения нагрузки по длине зуба;

KFβ = 1 – для прирабатывающихся зубьев;

KFv - коэффициент динамической нагрузки

KFv – 1,14 [2, с.10]

KF = 0,1 · 1 · 1,14 = 1,14

=

=

– коэффициент относительной ширины

шестерни;

– коэффициент относительной ширины

шестерни;

=

0,5 ·

=

0,5 ·

· (u

+1) = 0,5 · 0,315 · ( 4 + 1) = 0,7875

· (u

+1) = 0,5 · 0,315 · ( 4 + 1) = 0,7875

– число

зубьев шестерни;

– число

зубьев шестерни;

n

- модуль

зацепления;

n

- модуль

зацепления;

=

3,9 · 0,928 ·

=

3,9 · 0,928 ·

= 205,6 МПа

= 205,6 МПа

;

;

=

205,6 ·

=

205,6 ·

=

189,8

МПа

=

189,8

МПа

];

];

205,6

МПа

270,5МПа;

270,5МПа;

189,8

МПа

235,4МПа.

235,4МПа.

2.13 Усилия в зацеплении.

2.13.1 Окружная сила.

Ft1

= - Ft2

=

;

;

Ft1

= - Ft2

=

=

2271 Н;

=

2271 Н;

2.13.2 Радиальная сила.

Fr1

= - Fr2

=

;

;

где

w

= 20

w

= 20 - угол зацепления;

- угол зацепления;

Fr1

= - Fr2

=

=

839,7 Н;

=

839,7 Н;

2.13.2 Осевая сила.

Fа1

= - Fа2

=

;

;

Fа1 = - Fа2 = 2271 · tg10,1418 = 406,2 Н

2.2 Расчет тихоходной цилиндрической передачи.

2.2.1 Материал шестерни и колеса.

Шестерня:

Сталь 45, D=80мм,

термообработка – улучшение, НВ 269…302

(НВ3ср.285,5); = 890 МПа;

= 890 МПа;

=

650 МПа.

=

650 МПа.

Колесо:

Сталь 45, D=125мм,

термообработка – улучшение, НВ сердцевины

235… 262 (НВ4ср.248,5); =

780 МПа;

=

780 МПа;

=

540 МПа.

=

540 МПа.

2.2.2 Допускаемые контактные напряжения, МПа.

[

]н

=

]н

=

·

·

,

,

где

- предел контактной выносливости при

базовом числе циклов;

- предел контактной выносливости при

базовом числе циклов;

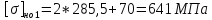

=2НВ+70;

=2НВ+70;

=

2· 285,5 + 70 = 641 МПа;

=

2· 285,5 + 70 = 641 МПа;

248,5

+ 70 = 567 МПа;

248,5

+ 70 = 567 МПа;

-

коэффициент безопасности;

-

коэффициент безопасности;

=

1,1 – структура однородная;

[2, с.4]

=

1,1 – структура однородная;

[2, с.4]

- коэффициент долговечности;

- коэффициент долговечности;

=

=

;

;

здесь

- базовое число циклов перемены

напряжений, соответствующее пределу

выносливости;

- базовое число циклов перемены

напряжений, соответствующее пределу

выносливости;

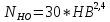

=

30 ·

=

30 ·

;

;

=

30 · 285,52,4

= 23,5 · 106;

=

30 · 285,52,4

= 23,5 · 106;

=

30 · 248,52,4

= 16,8 · 106;

=

30 · 248,52,4

= 16,8 · 106;

– эквивалентное число циклов перемены

напряжений за весь срок службы передачи;

– эквивалентное число циклов перемены

напряжений за весь срок службы передачи;

=

60 ·с ·

=

60 ·с ·

здесь с – число одинаковых колес, сцепляющихся с рассчитываемым;

с = 1;

-

частота вращения рассчитываемого

колеса;

-

частота вращения рассчитываемого

колеса;

=

309,52 об/мин;

=

309,52 об/мин;

=

68,78 об/мин;

=

68,78 об/мин;

-

срок службы передачи, ч;

-

срок службы передачи, ч;

=

17· 103

ч.;

=

17· 103

ч.;

=

60 · 1· 309,52 · 17 · 103

= 315,7 · 106

=

60 · 1· 309,52 · 17 · 103

= 315,7 · 106

=

60 · 1· 68,78 · 17 · 103

= 70,2 · 106

=

60 · 1· 68,78 · 17 · 103

= 70,2 · 106

315,7

· 106

23,5 · 106;

23,5 · 106;

70,2

· 106

16,8 · 106;

16,8 · 106;

При

>

>

следует принимать

следует принимать

=

1

=

1

=

=

· 1

= 582,7

МПа;

· 1

= 582,7

МПа;

=

=

· 1

= 515,5

МПа;

· 1

= 515,5

МПа;

Для

прямозубых цилиндрических передач в

качестве расчетного допускаемого

напряжения следует принимать меньшее

значение

из

полученных для шестерни

из

полученных для шестерни

и колеса

и колеса

;

;

=

515,5 МПа

=

515,5 МПа

2.2.3 Допускаемые напряжения изгиба.

=

=

·

·

;

;

где

[ - предел выносливости зубьев при изгибе,

соответствующий базовому числу циклов

перемены напряжений;

- предел выносливости зубьев при изгибе,

соответствующий базовому числу циклов

перемены напряжений;

=

1,8· НВ [2,с.6]

=

1,8· НВ [2,с.6]

=

1,8 · 285,5 = 513,9 МПа

=

1,8 · 285,5 = 513,9 МПа

=

1,8 · 248,5 = 447,3 МПа

=

1,8 · 248,5 = 447,3 МПа

- коэффициент безопасности;

- коэффициент безопасности;

= 1,9;

[2, с.5]

= 1,9;

[2, с.5]

– коэффициент долговечности;

– коэффициент долговечности;

=

=

;

;

здесь

- число циклов перемены напряжений,

соответствующее пределу

- число циклов перемены напряжений,

соответствующее пределу

выносливости, для всех сталей;

=

4 · 106;

[2, с.6]

=

4 · 106;

[2, с.6]

– эквивалентное число циклов перемены

напряжений за весь срок

– эквивалентное число циклов перемены

напряжений за весь срок

службы передачи;

При постоянной нагрузке :

=

60 ·с ·

=

60 ·с ·

=

=

,

т.е.

,

т.е.

=

=

=

315,7 ·106;

=

315,7 ·106;

=

=

= 70,2 · 106

= 70,2 · 106

При

следует принимать

следует принимать

=

1 [2, с.6]

=

1 [2, с.6]

=

=

·

1 = 270,5 МПа;

·

1 = 270,5 МПа;

=

=

· 1=

235,4

МПа.

· 1=

235,4

МПа.

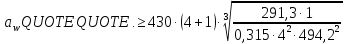

2.2.4 Межосевое расстояние.

ka

ka (u1

+1)

·

(u1

+1)

· ;

;

где

- вспомогательный коэффициент;

- вспомогательный коэффициент;

=

495 – для прямозубых передач;

=

495 – для прямозубых передач;

u 1

- передаточное отношение тихоходной

цилиндрической передачи;

1

- передаточное отношение тихоходной

цилиндрической передачи;

u 1

= 3,15;

1

= 3,15;

Т3 - вращающий момент на валу колеса тихоходной цилиндрической передачи;

-

расчетное допускаемое контактное

напряжение;

-

расчетное допускаемое контактное

напряжение;

=

=

–

коэффициент относительной ширины колеса

по межосевому расстоянию;

–

коэффициент относительной ширины колеса

по межосевому расстоянию;

0,4

– для прямозубых колес;

0,4

– для прямозубых колес;

- коэффициент, учитывающий неравномерность

распределения нагрузки по длине зуба;

- коэффициент, учитывающий неравномерность

распределения нагрузки по длине зуба;

= 1 – для прирабатывающихся зубьев;

= 1 – для прирабатывающихся зубьев;

=

226,3 мм.

=

226,3 мм.

Полученное

значение округляем до стандартного.

Принимаем

=

250 мм.

=

250 мм.

2.2.5 Модуль зацепления.

m

= (0,01…0,02) ·

;

;

m = (0,01…0,02) ·250 = (2,5…5) мм.

Полученное значение округляем до ближайшего стандартного. Принимаем m = 4мм. [2, с.7]

2.2.6 Рабочая ширина шестерни и колеса.

в4

=

·

·

= 0,25 · 250 = 62,5 мм.

= 0,25 · 250 = 62,5 мм.

принимаем в4 =62 мм

в3 = в2 + (2…5) = 66 мм.

2.2.7

Число зубьев шестерни и колеса.

2.2.7.1 Суммарное число зубьев шестерни и колеса

Zc

=

–

для прямозубых колёс;

–

для прямозубых колёс;

Zc

=

= 125

= 125

2.2.7.2 Число зубьев шестерни.

Z3

=

=

=

= 30,12

= 30,12

Z3 = 30;

2.2.7.3 Число зубьев колеса.

Z4 = Zс – Z3 = 125 – 30 = 95

2.2.7.4 Фактическое передаточное отношение

=

= =

=

= 3,15

= 3,15

Расхождение с исходным значением:

=

0%

=

0%

2.2.8 Основные геометрические размеры.

2.2.8.1 Диаметр делительной окружности.

d3

= m·

= 4

= 4

= 120

мм;

= 120

мм;

d4

= m·

= 4

= 4

= 380

мм;

= 380

мм;

Проверка условия:

=

=

=

= = 250

мм

= 250

мм

2.2.8.2 Диаметр окружности выступов.

dа3 = d3 + 2 · m = 100 + 2 ·4 = 128 мм;

dа4 = d4+ 2 · m = 400 + 2 · 4 = 388 мм.

2.2.8.3 Диаметр окружности впадин.

df3 = d3 + 2,5 · m = 108 – 2,5 · 4 = 110мм;

df4 = d4+ 2,5 · m = 408 – 2,5 · 4 = 370 мм

2.2.9

Окружная скорость колёс и степень

точности.

V

=

;

;

V

=

= 0,486м/с

= 0,486м/с

Степень точности = 8. [2, с.9]

2.2.10 Коэффициент нагрузки.

KH = KHα · KHβ · KHv ,

где KHα – коэффициент, учитывающий неравномерность распределения нагрузки между зубьми;

KHα = 1 – для прямозубых колёс;

KHβ - коэффициент, учитывающий неравномерность распределения нагрузки по длине зуба;

KHβ = 1 – для прирабатывающихся зубьев;

KHv - коэффициент, учитывающий динамическую нагрузку, зависящий от

окружной скорости колеса и степени точности передачи;

KHv – 1,13 [2, с.10]

KH = 1· 1 · 1,13 = 1,13

2.2.11 Расчетное контактное напряжение.

= К · =

= К · =

[

[ ];

];

где K – вспомогательный коэффициент;

K = 436 – для прямозубых передач;

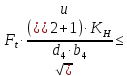

=

=  – окружная сила в зацеплении;

– окружная сила в зацеплении;

=

=

= 4408 Н;

= 4408 Н;

d4 – делительный диаметр колеса, мм;

b4 – рабочая ширина венца колеса, мм;

КН – коэффициент нагрузки.

= 436·

= 436·

= 408,4 МПа

= 408,4 МПа

]

= 515,5 МПа

]

= 515,5 МПа

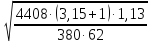

2.2.12 Расчетное напряжение изгиба.

=

=

;

;

=

=

;

;

где

где

- коэффициент формы зуба шестерни и

колеса;

- коэффициент формы зуба шестерни и

колеса;

=

3,92 при z3=30

=

3,92 при z3=30

при

z4=95

при

z4=95

-

коэффициент, учитывающий наклон зубьев;

-

коэффициент, учитывающий наклон зубьев;

=

=

-

пря прямозубых колёс;

-

пря прямозубых колёс;

Т3

– вращающий момент на шестерни, Н·м;

kF – коэффициент нагрузки;

kF = КFα · КFβ · КFv;

где KFα – коэффициент, учитывающий неравномерность распределения

нагрузки между зубьями;

KFα = 1 – для прямозубых колёс

KFβ - коэффициент, учитывающий неравномерность распределения нагрузки по длине зуба;

KFβ = 1 – для прирабатывающихся зубьев;

KFv - коэффициент динамической нагрузки;

KFv – 1,13 [2, с.10]

KF = 1 · 1 · 1,13 = 1,13

=

=

– коэффициент относительной ширины

шестерни;

– коэффициент относительной ширины

шестерни;

=

0,5 ·

=

0,5 ·

· (u2

+1) = 0,52

· (u2

+1) = 0,52

– число

зубьев шестерни;

– число

зубьев шестерни;

-

модуль

зацепления;

-

модуль

зацепления;

=

3,92 · 1 ·

=

3,92 · 1 ·

= 534 Па

= 534 Па

= 270,5МПа;

= 270,5МПа;

=

534 ·

=

534 ·

=

490,3 Па

=

490,3 Па

]

= 235,4 МПа;

]

= 235,4 МПа;

2.2.13 Усилия в зацеплении.

2.2.13.1 Окружная сила.

Ft3

= - Ft4

=

;

;

Ft3

= - Ft4

=

=

4408 Н;

=

4408 Н;

2.2.13.2 Радиальная сила.

Fr3

= - Fr4

= Fr3 w;

w;

где

w

= 20

w

= 20 - угол зацепления;

- угол зацепления;

Fr3

= - Fr4

=

=

1604 Н;

=

1604 Н;

2.2.13.3 Сила нормального давления.

Fn

=

;

;

Fn

=

= 4691Н

= 4691Н

3. Предварительный расчет валов.

При предварительном расчете валы, работающие одновременно на изгиб и кручение, рассчитывают на чистоте кручения.

Действие на вал изгибающего момента учитывается тем, что допускаемы напряжения на кручение принимаются заниженными из интервала.

[ = 10 …25 МПа.

= 10 …25 МПа.

3.1 Ведущий вал редуктора.

Так как вал редуктора посредствам муфты соединяется с валом электродвигателя, то необходимо согласовать их диаметры. Принимаем диаметр выходного конца вала редуктора:

d1 – диаметр вала электродвигателя;

d1 = 42 мм.

dв1

= (0,8…1,2) 42

= (33,6…50,4)мм.

42

= (33,6…50,4)мм.

Окончательно принимаем dв1 = 35 мм.

Конструктивно назначаем диаметры вала:

-

под уплотнением dуп1 = 40 мм.

-

под подшипником dп1 = 40 мм.

-

диаметр буртика dб1 = 45 мм.

3.2 Промежуточный вал редуктора.

Диаметр

вала под колесом при [ = 15 МПа.

= 15 МПа.

dк2

=

=

=

=

45,96 мм.

=

45,96 мм.

Окончательно принимаем dк2 = 45 мм.

Конструктивно назначаем диаметры вала:

-

под подшипником dп2 = 40 мм.

-

диаметр буртика dб2 = 50 мм.

3.3 Ведомый вал редуктора.

Диаметр

выходного конца вала при [ = 25 МПа.

= 25 МПа.

dв3

=

=

=

=

56,07 мм.

=

56,07 мм.

Окончательно принимаем dв3 = 55 мм.

Конструктивно назначаем диаметры вала:

-

под уплотнением dуп3 = 60 мм.

-

под подшипником dп3 = 60 мм.

-

диаметр буртика dб3 = 75 мм.

-

диаметр вала под колесом dк3 = 70 мм.

4. Конструктивные размеры шестерни и колеса.

4.1 Быстроходная ступень (цилиндрическая косозубая).

4.1.1 Шестерня: заготовка – прокат, выполнена заодно с валом.

Её параметры:

-

d1 = 63,4905 мм.

-

dw1 = 63,4905 мм.

-

dа1 = 68,4905 мм.

-

df1 = 57,2405 мм.

-

Z1 = 25

-

mn = 2,5 мм.

-

в1 = 54 мм.

-

=10,1418°.

=10,1418°.

4.1.2 Колесо: заготовка – поковка(свободная ковка) выполнено насадным.

Его параметры:

-

d2 = 256,5015 мм.

-

dw2 = 256,5015 мм.

-

dа2 = 261,5015 мм.

-

df2 = 250,2515 мм

-

Z2 = 101

-

mn = 2,5 мм.

-

в2 = 50 мм.

-

=10,1418°.

=10,1418°.

Толщина обода:

S = (2,5…4) · mn = (2,5…4) ·2,5 = (6,25…10) мм.

Принимаем S = 10 мм.

Толщина диска:

с =(0,2…0,3) · в2 = (0,2…0,3)· 50 = (10..15) мм.

Диаметры ступицы:

dст = (1,5…1,7) · dк2 = (1,5…1,7) ·45 = (67,5…76,5) мм.

Принимаем: dст =68мм.

Длина ступицы:

lст = (0,7…1,8) · dк2 = (0,7…1,8) ·45 = (31,5…81) мм.

Принимаем: lст =50мм.

Размеры фасок:

-

по торцам колес: f = 0,5· mn = 0,5·2,5 = 1,25 мм.

-

по торцам ступицы: f = 3 мм.

4.2 Тихоходная ступень (цилиндрическая прямозубая).

4.2.1 Шестерня: заготовка – прокат, выполнена заодно с валом.

Её параметры:

-

d3 = 120 мм.

-

dw3 = 120 мм.

-

dа3 = 128 мм.

-

df3 = 98 мм.

-

Z3 = 30

-

m = 4 мм.

-

в3 = 66 мм.

4.2.2

Колесо: заготовка – поковка(свободная

ковка) выполнено насадным.

Его параметры:

-

d4 = 380 мм.

-

dw4 = 380 мм.

-

df4=370 мм.

-

dа4 = 388 мм.

-

Z4 = 95

-

m = 4 мм.

-

в4 = 62 мм.

Толщина обода:

S = (2,5..4) · m = (2,5..4) ·4 = (10…16) мм.

Принимаем S = 16 мм.

Толщина диска:

с =(0,2…0,3) · в4 = (0,2…0,3)· 62 = (6,2…18,6) мм.

принимаем с=18 мм

Диаметры ступицы:

dст = (1,5…1,7) · dк3 = (1,5…1,7) ·70 = (105…119) мм.

Принимаем: dст =110мм.

Длина ступицы:

lст = (0,7…1,8) · dк3 = (0,7…1,8) ·70 = (49…126) мм.

Принимаем: lст =62мм.

Размеры фасок:

-

по торцам колес: f = 0,5· m = 0,5·4 = 2 мм.

-

по торцам ступицы: f = 3 мм.

5. Конструирование элементов корпуса редуктора.

5.1 Размеры основных элементов литого корпуса.

Параметры:

-

Толщина стенки корпуса и крышки редуктора двухступенчатого:

=

0,025

=

0,025

+ 3 = 0,025

+ 3 = 0,025

250 + 3 = 10 мм.

250 + 3 = 10 мм.

=

0,02

=

0,02

+ 3 = 0,02

+ 3 = 0,02

250 + 3 =8 мм.

250 + 3 =8 мм.

-

Толщина верхнего пояса (фланца) корпуса:

в

= 1,5 ·

= 1,5 · 10 = 15 мм.

= 1,5 · 10 = 15 мм.

-

Толщина нижнего пояса (фланца) корпуса:

в1

= 1,5 ·

= 1,5 · 8 = 12 мм.

= 1,5 · 8 = 12 мм.

-

Толщина нижнего пояса корпуса:

Без бобышки.

р

= 2,35 ·

= 2,35 · 10 = 23,5 мм.

= 2,35 · 10 = 23,5 мм.

р = 24 мм

-

Толщина рёбер основания корпуса:

m

= (0,85…1)

·

m = (0,85…1) ·10 = (8,5…10)мм.

m = 9 мм.

-

Толщина рёбер крышки:

m1

= (0,85…1)

·

m1 = (0,85…1) ·8 = (6,8…8)мм.

m1 = 7 мм.

-

Диаметр фундаментных болтов:

Двухступенчатого.

=(

0,03…0,036)

=(

0,03…0,036) + 12

+ 12

=(

0,03…0,036)

=(

0,03…0,036) 250 +12 = (19,5…21) мм.

250 +12 = (19,5…21) мм.

=

21мм.

=

21мм.

Принимаем болт М20.

-

Диаметр болтов:

- у подшипников:

=(

0,7…0,75)

=(

0,7…0,75)

=(

0,7…0,75)

=(

0,7…0,75) =(14,7…15,75) мм.

=(14,7…15,75) мм.

Принимаем болт М16.

- соединяющих основание корпуса с крышкой:

=(

0,5…0,6)

=(

0,5…0,6)

=(

0,5…0,6)

=(

0,5…0,6) =10,5…12,6 мм.

=10,5…12,6 мм.

Принимаем болт М12.

- крепящих смотровую крышку:

=(

0,3…0,4)

=(

0,3…0,4)

=(

0,3…0,4)

=(

0,3…0,4) 21

= (6,3…8,4) мм.

21

= (6,3…8,4) мм.

Принимаем болт М8.

Расстояние от наружной поверхности стенки корпуса до оси болтов

.

[3, с.14]

.

[3, с.14]

с1 = 25 мм при М20,

с2 = 21 мм при М16,

с3 = 18 мм при М12.

-

Ширина нижнего и верхнего пояса основания корпуса.

К1 = 48 мм при М20,

К2 = 39 мм при М16.

-

Размеры штифта.

Диаметр:

dш

d3

= 12 мм. [3, с.14]

d3

= 12 мм. [3, с.14]

Длина:

lш

b

+ b1

+ 5мм.

b

+ b1

+ 5мм.

lш

15 + 12 + 5 = 32 мм.

15 + 12 + 5 = 32 мм.

lш

32

мм.

32

мм.

Наименьший зазор между наружной поверхностью колеса и стенкой корпуса:

-

по диаметру А = 1,2

= 1,2

= 1,2

=12 мм.

=12 мм.

А = 12мм.

- по торцам

А1

=

= 10 мм.

= 10 мм.

6.

Первый

этап эскизной компоновки цилиндрического

двухступенчатого редуктора.

6.1. Примерно посередине листа параллельно его длинной стороны провести горизонтальную осевую линию, соответствующую средней плоскости быстроходной цилиндрической передачи.

6.2 Провести три вертикальные линии - оси валов на расстоянии awб = 160

мм и awт = 250мм друг от друга.

6.3 Вычертить упрощенно шестерню и колесо быстроходной ступени в виде прямоугольников по геометрическим размерам.

6.4 Отступив от торца шестерни быстроходной ступени 10 мм, упрощенно, в виде прямоугольника по геометрическим размерам вычерчиваем шестерню и колесо.

6.5 Очертить внутреннюю стенку корпуса:

а) принять зазор между торцом шестерни или торцом ступицы колеса А1=9мм;

б) принять зазор от окружности вершин зубьев колеса до внутренней стенки корпуса А=12мм;

в) со стороны шестерни внутреннюю стенку корпуса проводить после установки подшипников; если диаметр наружного кольца окажется больше диаметра окружности вершин зубьев шестерни, то расстояние А надо брать от диаметра наружного кольца подшипника.

6.6 Выбираем подшипники –радиальные шариковые однорядные (табл.4).

Смазка передач и подшипников разбрызгиванием. Схема установки подшипников – «враспор»

Таблица 4. Характеристики подшипников.

|

Валы |

№подш. |

d,мм |

D,мм |

B,мм |

с, кН |

с0, кН |

|

Ведущий |

208 |

40 |

80 |

18 |

32 |

17,8 |

|

Промежуточный |

308 |

40 |

90 |

23 |

41 |

22,4 |

|

Ведомый |

212 |

60 |

110 |

22 |

52 |

31 |

6.7 По диаметрам валов dп1 = 40мм, dп2 = 40 мм, dп2 = 60 мм, выписать

габариты выбранных подшипников (d, D и B), нанести контуры подшипников на компоновку, отступив от внутренней стенки корпуса наружу на размет y = 2..3 мм.

6.8 Глубину гнезда подшипников принять lг =1,5·В ( где В – ширина подшипника)

6.9 Выбрать конструкцию подшипниковых крышек (табл.10,11) и провести контуры их в подшипниковых гнёздах.

6.10 Замером определим размеры между реакциями опор и точками приложения нагрузок: l1 = 24 мм; l2 = 63мм; l3 = 26 мм; l4 = 36 мм; l5 = 28 мм;

l6 = 62 мм; l7 = 28 мм;

7. Расчет подшипников на долговечность.

,

рад/с

,

рад/с