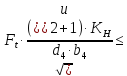

где K – вспомогательный коэффициент;

K = 376 – для косозубых передач;

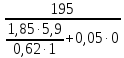

=

=

– окружная сила в зацеплении;

– окружная сила в зацеплении;

=

2587,5 Н;

=

2587,5 Н;

d2 – делительный диаметр колеса, мм;

b2 – рабочая ширина венца колеса, мм;

КН – коэффициент нагрузки.

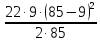

=

376 ·

=

376 ·

= 374,03 МПа

= 374,03 МПа ;

;

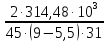

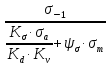

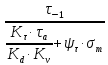

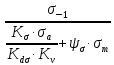

2.12 Расчетное напряжение изгиба.

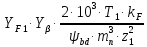

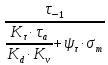

=

=

;

;

=

=

;

;

где

где

- коэффициент формы зуба шестерни и

колеса;

- коэффициент формы зуба шестерни и

колеса;

-

эквивалентное число зубьев шестерни;

-

эквивалентное число зубьев шестерни;

-

эквивалентное число зубьев колеса;

-

эквивалентное число зубьев колеса;

=

=

= 26,9;

= 26,9;

=

=

= 85,2;

= 85,2;

=

3,9;

=

3,9;

= 3,61 [2, с.11]

= 3,61 [2, с.11]

-

коэффициент, учитывающий наклон зубьев;

-

коэффициент, учитывающий наклон зубьев;

=1

-

=1

-

=

=

=

0,908

=

0,908

Т1 – вращающий момент на шестерне, Н·м;

kF – коэффициент нагрузки;

kF = КFα · КFβ · КFv;

где KFα – коэффициент, учитывающий неравномерность распределения нагрузки между зубьми;

KFα = 0,91 – для косозубых колёс; [2, с.11]

KFβ – коэффициент, учитывающий неравномерность распределения нагрузки по длине зуба;

KFβ = 1 – для прирабатывающихся зубьев;

KFv - коэффициент динамической нагрузки

KFv – 1,11 [2, с.10]

KF = 0,91 · 1 · 1,11 = 1,0101

=

=

– коэффициент относительной ширины

шестерни;

– коэффициент относительной ширины

шестерни;

=

0,5 ·

=

0,5 ·

· (u

+1) = 0,5 · 0,315 · ( 3,15 + 1) = 0,654

· (u

+1) = 0,5 · 0,315 · ( 3,15 + 1) = 0,654

– число

зубьев шестерни;

– число

зубьев шестерни;

n

- модуль

зацепления;

n

- модуль

зацепления;

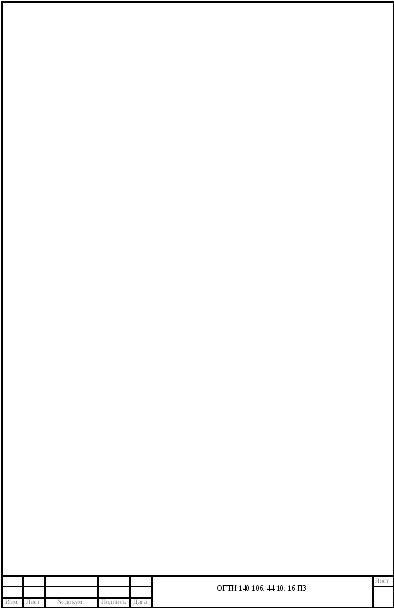

=

3,9 · 0,908 ·

=

3,9 · 0,908 ·

= 67,39 МПа

= 67,39 МПа

;

;

=

67,39 ·

=

67,39 ·

=

62,38

МПа

=

62,38

МПа

];

];

67,39

МПа

270,5МПа;

270,5МПа;

62,38

МПа

235,4МПа.

235,4МПа.

2.13 Усилия в зацеплении.

2.13.1 Окружная сила.

Ft1

= - Ft2

=

;

;

Ft1

= - Ft2

=

=

2587,5 Н;

=

2587,5 Н;

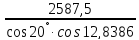

2.13.2 Радиальная сила.

Fr1

= - Fr2

=

;

;

где

w

= 20

w

= 20 - угол зацепления;

- угол зацепления;

Fr1

= - Fr2

=

=

965,6 Н;

=

965,6 Н;

2.13.2 Осевая сила.

Fа1

= - Fа2

=

;

;

Fа1 = - Fа2 = 2587,5 · tg12,8386 = 589,69 Н

2.13.4 Сила нормального давления.

Fn

=

;

;

Fn

=

=

2824,16 Н

=

2824,16 Н

2.2 Расчет тихоходной цилиндрической передачи.

2.2.1 Материал шестерни и колеса.

Шестерня:

Сталь 35ХМ, термообработка – улучшение,

НВ сердцевины 269…302 (НВ3ср.285,5); = 920 МПа;

= 920 МПа;

=

790 МПа.

=

790 МПа.

Колесо:

Сталь 35ХМ, термообработка – улучшение,

НВ сердцевины 235… 262 (НВ4ср.248,5); =

800 МПа;

=

800 МПа;

=

670 МПа.

=

670 МПа.

2.2.2 Допускаемые контактные напряжения, МПа.

[

]н

=

]н

=

·

·

,

,

где

- предел контактной выносливости при

базовом числе циклов;

- предел контактной выносливости при

базовом числе циклов;

=2НВ+70;

=2НВ+70;

=

2· 285,5 + 70 = 641 МПа;

=

2· 285,5 + 70 = 641 МПа;

248,5

+ 70 = 567 МПа;

248,5

+ 70 = 567 МПа;

-

коэффициент безопасности;

-

коэффициент безопасности;

=

1,1 – структура однородная;

[2, с.4]

=

1,1 – структура однородная;

[2, с.4]

- коэффициент долговечности;

- коэффициент долговечности;

=

=

;

;

здесь

- базовое число циклов перемены

напряжений, соответствующее пределу

выносливости;

- базовое число циклов перемены

напряжений, соответствующее пределу

выносливости;

=

30 ·

=

30 ·

;

;

=

30 · 285,52,4

= 23,5 · 106;

=

30 · 285,52,4

= 23,5 · 106;

=

30 · 248,52,4

= 16,8 · 106;

=

30 · 248,52,4

= 16,8 · 106;

– эквивалентное число циклов перемены

напряжений за весь срок службы передачи;

– эквивалентное число циклов перемены

напряжений за весь срок службы передачи;

=

60 ·с ·

=

60 ·с ·

здесь с – число одинаковых колес, сцепляющихся с рассчитываемым;

с = 1;

-

частота вращения рассчитываемого

колеса;

-

частота вращения рассчитываемого

колеса;

=

309,52 об/мин;

=

309,52 об/мин;

=

68,78 об/мин;

=

68,78 об/мин;

-

срок службы передачи, ч;

-

срок службы передачи, ч;

=

17· 103

ч.;

=

17· 103

ч.;

=

60 · 1· 309,52 · 17 · 103

= 315,7 · 106

=

60 · 1· 309,52 · 17 · 103

= 315,7 · 106

=

60 · 1· 68,78 · 17 · 103

= 70,2 · 106

=

60 · 1· 68,78 · 17 · 103

= 70,2 · 106

315,7

· 106

23,5 · 106;

23,5 · 106;

70,2

· 106

16,8 · 106;

16,8 · 106;

При

>

>

следует принимать

следует принимать

=

1

=

1

=

=

· 1

= 582,7

МПа;

· 1

= 582,7

МПа;

=

=

· 1

= 515,5

МПа;

· 1

= 515,5

МПа;

Для

прямозубых цилиндрических передач в

качестве расчетного допускаемого

напряжения следует принимать меньшее

значение

из

полученных для шестерни

из

полученных для шестерни

и колеса

и колеса

;

;

=

515,5 МПа

=

515,5 МПа

2.2.3 Допускаемые напряжения изгиба.

=

=

·

·

;

;

где

[ - предел выносливости зубьев при изгибе,

соответствующий базовому числу циклов

перемены напряжений;

- предел выносливости зубьев при изгибе,

соответствующий базовому числу циклов

перемены напряжений;

=

1,8· НВ [2,с.6]

=

1,8· НВ [2,с.6]

=

1,8 · 285,5 = 513,9 МПа

=

1,8 · 285,5 = 513,9 МПа

=

1,8 · 248,5 = 447,3 МПа

=

1,8 · 248,5 = 447,3 МПа

- коэффициент безопасности;

- коэффициент безопасности;

= 1,9;

[2, с.5]

= 1,9;

[2, с.5]

– коэффициент долговечности;

– коэффициент долговечности;

=

=

;

;

здесь

- число циклов перемены напряжений,

соответствующее пределу

- число циклов перемены напряжений,

соответствующее пределу

выносливости, для всех сталей;

=

4 · 106;

[2, с.6]

=

4 · 106;

[2, с.6]

– эквивалентное число циклов перемены

напряжений за весь срок службы передачи;

– эквивалентное число циклов перемены

напряжений за весь срок службы передачи;

При постоянной нагрузке :

=

60 ·с ·

=

60 ·с ·

=

=

,

т.е.

,

т.е.

=

=

=

315,7 ·106;

=

315,7 ·106;

=

=

= 70,2 · 106

= 70,2 · 106

При

следует принимать

следует принимать

=

1 [2, с.6]

=

1 [2, с.6]

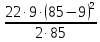

=

=

·

1 = 270,5 МПа;

·

1 = 270,5 МПа;

=

=

· 1=

235,4

МПа.

· 1=

235,4

МПа.

2.2.4 Межосевое расстояние.

ka

ka (u2

+1)

·

(u2

+1)

· ;

;

где

- вспомогательный коэффициент;

- вспомогательный коэффициент;

=

495 – для прямозубых передач;

=

495 – для прямозубых передач;

u2 - передаточное отношение тихоходной

цилиндрической передачи;

- передаточное отношение тихоходной

цилиндрической передачи;

u2 = 4,5;

= 4,5;

Т3 - вращающий момент на валу колеса тихоходной цилиндрической передачи;

-

расчетное допускаемое контактное

напряжение;

-

расчетное допускаемое контактное

напряжение;

=

=

–

коэффициент относительной ширины колеса

по межосевому расстоянию;

–

коэффициент относительной ширины колеса

по межосевому расстоянию;

0,4

– для прямозубых колес;

0,4

– для прямозубых колес;

- коэффициент, учитывающий неравномерность

распределения нагрузки по длине зуба;

- коэффициент, учитывающий неравномерность

распределения нагрузки по длине зуба;

= 1 – для прирабатывающихся зубьев;

= 1 – для прирабатывающихся зубьев;

=

233,6 мм.

=

233,6 мм.

Полученное

значение округляем до стандартного.

Принимаем

=

250 мм.

=

250 мм.

2.2.5 Модуль зацепления.

m

= (0,01…0,02) ·

;

;

m = (0,01…0,02) ·250 = (2,5…5) мм.

Полученное значение округляем до ближайшего стандартного. Принимаем m = 4мм. [2, с.7]

2.2.6 Рабочая ширина шестерни и колеса.

в4

=

·

·

= 0,4 · 250 = 100 мм.

= 0,4 · 250 = 100 мм.

в3 = в2 + (2…5) = 105 мм.

2.2.7 Число зубьев шестерни и колеса.

2.2.7.1 Суммарное число зубьев шестерни и колеса

Zc

=

–

для прямозубых колёс;

–

для прямозубых колёс;

Zc

=

= 125

= 125

2.2.7.2 Число зубьев шестерни.

Z3

=

=

=

= 22,7

= 22,7

Z3 = 23;

2.2.7.3 Число зубьев колеса.

Z4 = Zс – Z3 = 125 – 23 = 102

2.2.7.4 Фактическое передаточное отношение

=

= =

=

= 4,43

= 4,43

Расхождение с исходным значением:

=

= ·100%

= 1,5%, что допустимо

·100%

= 1,5%, что допустимо

2.2.8 Основные геометрические размеры.

2.2.8.1 Диаметр делительной окружности.

d3

= m·

= 4

= 4

= 92

мм;

= 92

мм;

d4

= m·

= 4

= 4

= 408

мм;

= 408

мм;

Проверка условия:

=

=

=

= = 250

мм

= 250

мм

2.2.8.2 Диаметр окружности выступов.

dа3 = d3 + 2 · m = 92 + 2 ·4 = 100 мм;

dа4 = d4+ 2 · m = 408 + 2 · 4 = 416 мм.

2.2.8.3 Диаметр окружности впадин.

df3 = d3 + 2,5 · m = 92 – 2,5 · 4 = 82мм;

df4 = d4+ 2,5 · m = 408 – 2,5 · 4 = 398 мм

2.2.9

Окружная скорость колёс и степень

точности.

V

=

;

;

V

=

= 1,49м/с

= 1,49м/с

Степень точности = 8. [2, с.9]

2.2.10 Коэффициент нагрузки.

KH = KHα · KHβ · KHv ,

где KHα – коэффициент, учитывающий неравномерность распределения нагрузки между зубьми;

KHα = 1 – для прямозубых колёс;

KHβ - коэффициент, учитывающий неравномерность распределения нагрузки по длине зуба;

KHβ = 1 – для прирабатывающихся зубьев;

KHv - коэффициент, учитывающий динамическую нагрузку, зависящий от

окружной скорости колеса и степени точности передачи;

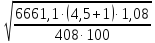

KHv – 1,08 [2, с.10]

KH = 1· 1 · 1,08 = 1,08

2.2.11 Расчетное контактное напряжение.

= К · =

= К · =

[

[ ];

];

где K – вспомогательный коэффициент;

K = 436 – для прямозубых передач;

=

=  – окружная сила в зацеплении;

– окружная сила в зацеплении;

=

=

= 6661,2 Н;

= 6661,2 Н;

d4 – делительный диаметр колеса, мм;

b4 – рабочая ширина венца колеса, мм;

КН – коэффициент нагрузки.

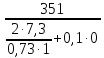

= 436·

= 436·

= 429,4 МПа

= 429,4 МПа

]

= 515,5 МПа

]

= 515,5 МПа

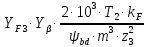

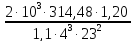

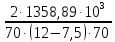

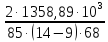

2.2.12 Расчетное напряжение изгиба.

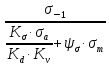

=

=

;

;

=

=

;

;

где

где

- коэффициент формы зуба шестерни и

колеса;

- коэффициент формы зуба шестерни и

колеса;

=

3,92;

=

3,92;

-

коэффициент, учитывающий наклон зубьев;

-

коэффициент, учитывающий наклон зубьев;

=

=

-

пря прямозубых колёс;

-

пря прямозубых колёс;

Т3

– вращающий момент на шестерни, Н·м;

kF – коэффициент нагрузки;

kF = КFα · КFβ · КFv;

где KFα – коэффициент, учитывающий неравномерность распределения

нагрузки между зубьями;

KFα = 1 – для прямозубых колёс

KFβ - коэффициент, учитывающий неравномерность распределения нагрузки по длине зуба;

KFβ = 1 – для прирабатывающихся зубьев;

KFv - коэффициент динамической нагрузки;

KFv – 1,20 [2, с.10]

KF = 1 · 1 · 1,20 = 1,20

=

=

– коэффициент относительной ширины

шестерни;

– коэффициент относительной ширины

шестерни;

=

0,5 ·

=

0,5 ·

· (u2

+1) = 0,5 · 0,4 · ( 4,5 + 1) = 1,1

· (u2

+1) = 0,5 · 0,4 · ( 4,5 + 1) = 1,1

– число

зубьев шестерни;

– число

зубьев шестерни;

-

модуль

зацепления;

-

модуль

зацепления;

=

3,92 · 1 ·

=

3,92 · 1 ·

= 79,4 МПа

= 79,4 МПа

= 270,5МПа;

= 270,5МПа;

=

79,4 ·

=

79,4 ·

=

72,9

МПа

=

72,9

МПа

]

= 235,4 МПа;

]

= 235,4 МПа;

2.2.13 Усилия в зацеплении.

2.2.13.1 Окружная сила.

Ft3

= - Ft4

=

;

;

Ft3

= - Ft4

=

=

6661,2, Н;

=

6661,2, Н;

2.2.13.2 Радиальная сила.

Fr3

= - Fr4

= Fr3 w;

w;

где

w

= 20

w

= 20 - угол зацепления;

- угол зацепления;

Fr3

= - Fr4

=

=

2424,5 Н;

=

2424,5 Н;

2.2.13.3 Сила нормального давления.

Fn

=

;

;

Fn

=

= 7088,7 Н

= 7088,7 Н

3. Предварительный расчет валов.

При предварительном расчете валы, работающие одновременно на изгиб и кручение, рассчитывают на чистоте кручения.

Действие на вал изгибающего момента учитывается тем, что допускаемы напряжения на кручение принимаются заниженными из интервала.

[ = 10 …25 МПа.

= 10 …25 МПа.

3.1 Ведущий вал редуктора.

Так как вал редуктора посредствам муфты соединяется с валом электродвигателя, то необходимо согласовать их диаметры. Принимаем диаметр выходного конца вала редуктора из интервала:

dв1

= (0,8…1,2) d1

,

d1

,

где d1 – диаметр вала электродвигателя;

d1 = 42 мм.

dв1

= (0,8…1,2) 42

= (33,6…50,4)мм.

42

= (33,6…50,4)мм.

Окончательно принимаем dв1 = 35 мм.

Конструктивно назначаем диаметры вала:

-

под уплотнением dуп1 = 40 мм.

-

под подшипником dп1 = 40 мм.

-

диаметр буртика dб1 = 45 мм.

3.2 Промежуточный вал редуктора.

Диаметр

вала под колесом при [ = 15 МПа.

= 15 МПа.

dк2

=

=

=

=

47,2 мм.

=

47,2 мм.

Окончательно принимаем dк2 = 45 мм.

Конструктивно назначаем диаметры вала:

-

под подшипником dп2 = 40 мм.

-

диаметр буртика dб2 = 50 мм.

3.3 Ведомый вал редуктора.

Диаметр

выходного конца вала при [ = 20 МПа.

= 20 МПа.

dв3

=

=

=

=

69,8 мм.

=

69,8 мм.

Окончательно принимаем dв3 = 70 мм.

Конструктивно назначаем диаметры вала:

-

под уплотнением dуп3 = 75 мм.

-

под подшипником dп3 = 75 мм.

-

диаметр буртика dб3 = 90 мм.

-

диаметр вала под колесом dк3 = 85 мм.

4. Конструктивные размеры шестерни и колеса.

4.1 Быстроходная ступень (цилиндрическая прямозубая).

4.1.1 Шестерня: заготовка – прокат, выполнена заодно с валом.

Её параметры:

-

d1 = 76,923 мм.

-

dw1 = 76,923 мм.

-

dа1 = 82,923 мм.

-

df1 = 69,423 мм.

-

Z1 = 25

-

mn = 3 мм.

-

в1 = 54 мм.

-

=12,8386°.

=12,8386°.

4.1.2 Колесо: заготовка – поковка(свободная ковка) выполнено насадным.

Его параметры:

-

d2 = 243,077 мм.

-

dw2 = 243,077 мм.

-

dа2 = 249,077 мм.

-

df2 = 235,577 мм

-

Z2 = 79

-

mn = 3 мм.

-

в2 = 50 мм.

-

=12,8386°.

=12,8386°.

Толщина обода:

S = (2,5..4) · mn = (2,5..4) ·3 = (7,5…12) мм.

Принимаем S = 12 мм.

Толщина диска:

с =(0,2…0,3) · в2 = (0,2…0,3)· 50 = (10..15) мм.

Диаметры ступицы:

dст = (1,5…1,7) · dк2 = (1,5…1,7) ·45 = (67,5…76,5) мм.

Принимаем: dст =75мм.

Длина ступицы:

lст = (0,7…1,8) · dк2 = (0,7…1,8) ·45 = (31,5…81) мм.

Принимаем: lст =50мм.

Размеры фасок:

-

по торцам колес: f = 0,5· mn = 0,5·3 = 1,5 мм.

-

по торцам ступицы: f = 2,5 мм.

4.2 Тихоходная ступень (цилиндрическая прямозубая).

4.2.1 Шестерня: заготовка – прокат, выполнена заодно с валом.

Её параметры:

-

d3 = 92 мм.

-

dw3 = 92 мм.

-

dа3 = 100 мм.

-

df3 = 82 мм.

-

Z3 = 23

-

m = 4 мм.

-

в3 = 105 мм.

4.2.2 Колесо: заготовка – поковка(свободная ковка) выполнено насадным.

Его параметры:

-

d4 = 408 мм.

-

dw4 = 408 мм.

-

dа4 = 416 мм.

-

Z4 = 102

-

m = 4 мм.

-

в4 = 100 мм.

Толщина обода:

S = (2,5..4) · m = (2,5..4) ·4 = (10…16) мм.

Принимаем S = 16 мм.

Толщина диска:

с =(0,2…0,3) · в4 = (0,2…0,3)· 100 = (20..30) мм.

Диаметры ступицы:

dст = (1,5…1,7) · dк3 = (1,5…1,7) ·85 = (127,5…144,5) мм.

Принимаем: dст =130мм.

Длина ступицы:

lст = (0,7…1,8) · dк3 = (0,7…1,8) ·85 = (59,5…153) мм.

Принимаем: lст =100мм.

Размеры фасок:

-

по торцам колес: f = 0,5· m = 0,5·4 = 2 мм.

-

по торцам ступицы: f = 4 мм.

5. Конструирование элементов корпуса редуктора.

5.1 Размеры основных элементов литого корпуса.

Параметры:

-

Толщина стенки корпуса и крышки редуктора двухступенчатого:

=

0,025

=

0,025

+ 3 = 0,025

+ 3 = 0,025

250 + 3 = 9 мм.

250 + 3 = 9 мм.

=

0,02

=

0,02

+ 3 = 0,02

+ 3 = 0,02

250 + 3 =8 мм.

250 + 3 =8 мм.

-

Толщина верхнего пояса (фланца) корпуса:

в

= 1,5 ·

= 1,5 · 9 = 14 мм.

= 1,5 · 9 = 14 мм.

-

Толщина нижнего пояса (фланца) корпуса:

в1

= 1,5 ·

= 1,5 · 8 = 12 мм.

= 1,5 · 8 = 12 мм.

-

Толщина нижнего пояса корпуса:

Без бобышки.

р

= 2,35 ·

= 2,35 · 9 = 21,15 мм.

= 2,35 · 9 = 21,15 мм.

р = 21 мм

-

Толщина рёбер основания корпуса:

m

= (0,85…1)

·

m = (0,85…1) ·9 = (7,65…9)мм.

m = 8 мм.

-

Толщина рёбер крышки:

m1

= (0,85…1)

·

m1 = (0,85…1) ·8 = (6,8…8)мм.

m1 = 7 мм.

-

Диаметр фундаментных болтов:

Двухступенчатого.

=(

0,03…0,036)

=(

0,03…0,036) + 12

+ 12

=(

0,03…0,036)

=(

0,03…0,036) 250 +12 = (19,5…21) мм.

250 +12 = (19,5…21) мм.

=

21мм.

=

21мм.

Принимаем болт М20.

-

Диаметр болтов:

- у подшипников:

=(

0,7…0,75)

=(

0,7…0,75)

=(

0,7…0,75)

=(

0,7…0,75) =(14,7…15,75) мм.

=(14,7…15,75) мм.

Принимаем болт М16.

- соединяющих основание корпуса с крышкой:

=(

0,5…0,6)

=(

0,5…0,6)

=(

0,5…0,6)

=(

0,5…0,6) =10,5…12,6 мм.

=10,5…12,6 мм.

Принимаем болт М12.

- крепящих смотровую крышку:

=(

0,3…0,4)

=(

0,3…0,4)

=(

0,3…0,4)

=(

0,3…0,4) 21

= (6,3…8,4) мм.

21

= (6,3…8,4) мм.

Принимаем болт М8.

Расстояние

от наружной поверхности стенки корпуса

до оси болтов

.

[3, с.14]

.

[3, с.14]

с1 = 25 мм при М20,

с2 = 21 мм при М16,

с3 = 18 мм при М12.

-

Ширина нижнего и верхнего пояса основания корпуса.

К1 = 48 мм при М20,

К2 = 39 мм при М16.

-

Размеры штифта.

Диаметр:

dш

d3

= 12 мм. [3, с.14]

d3

= 12 мм. [3, с.14]

Длина:

lш

b

+ b1

+ 5мм.

b

+ b1

+ 5мм.

lш

14 + 12 + 5 = 31 мм.

14 + 12 + 5 = 31 мм.

lш

32

мм.

32

мм.

Наименьший зазор между наружной поверхностью колеса и стенкой корпуса:

- по диаметру

А

= 1,2

= 1,2

= 1,2

=10,8 мм.

=10,8 мм.

А = 11мм.

- по торцам

А1

=

= 9 мм.

= 9 мм.

6. Первый этап эскизной компоновки цилиндрического двухступенчатого редуктора.

6.1. Примерно посередине листа параллельно его длинной стороны провести горизонтальную осевую линию, соответствующую средней плоскости быстроходной цилиндрической передачи.

6.2 Провести три вертикальные линии - оси валов на расстоянии awб = 160

мм и awт = 250мм друг от друга.

6.3 Вычертить упрощенно шестерню и колесо быстроходной ступени в виде прямоугольников по геометрическим размерам.

6.4 Отступив от торца шестерни быстроходной ступени 10 мм, упрощенно, в виде прямоугольника по геометрическим размерам вычерчиваем шестерню и колесо.

6.5 Очертить внутреннюю стенку корпуса:

а) принять зазор между торцом шестерни или торцом ступицы колеса А1=9мм;

б) принять зазор от окружности вершин зубьев колеса до внутренней стенки корпуса А=11мм;

в) со стороны шестерни внутреннюю стенку корпуса проводить после установки подшипников; если диаметр наружного кольца окажется больше диаметра окружности вершин зубьев шестерни, то расстояние А надо брать от диаметра наружного кольца подшипника.

6.6 Выбираем подшипники –радиальные шариковые однорядные (табл.4).

Смазка передач и подшипников разбрызгиванием. Схема установки подшипников – «враспор»

Таблица 4. Характеристики подшипников.

|

Валы |

№подш. |

d,мм |

D,мм |

B,мм |

с, кН |

с0, кН |

|

Ведущий |

208 |

40 |

80 |

18 |

32 |

17,8 |

|

Промежуточный |

308 |

40 |

90 |

23 |

41 |

22,4 |

|

Ведомый |

315 |

75 |

160 |

37 |

112 |

72,5 |

6.7 По диаметрам валов dп1 = 40мм, dп2 = 40 мм, dп2 = 75 мм, выписать габариты выбранных подшипников (d, D и B), нанести контуры подшипников на компоновку, отступив от внутренней стенки корпуса наружу на размет y = 2..3 мм.

6.8 Глубину гнезда подшипников принять lг =1,5·В ( где В – ширина подшипника): lг1 = 27 мм; lг2 = 34,5мм; lг3 = 55,5 мм.

6.9 Выбрать конструкцию подшипниковых крышек (табл.10,11) и провести контуры их в подшипниковых гнёздах.

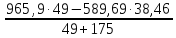

6.10 Замером определим размеры между реакциями опор и точками приложения нагрузок: l1 = 49 мм; l2 = 175мм; l3 = 51 мм; l4 = 100 мм; l5 = 77 мм;

l6 = 159 мм; l7 = 85 мм;

7. Расчет подшипников на долговечность.

7.1 Ведущий вал редуктора.

Ft1 = 2587,5 Н; Fa1 = 589,69 Н;

Fr1=965,9Н; d1 = 76,923 мм.

7.1.1 Реакции в опорах.

Горизонтальная плоскость:

=

0; - Rx1

· (l1

+ l2)

+ Ft1·

l2

= 0;

=

0; - Rx1

· (l1

+ l2)

+ Ft1·

l2

= 0;

Rx1

=

=

=

=

2021,5 Н;

=

2021,5 Н;

=

0; Rx2

· (l1

+ l2)

- Ft1·

l1

= 0;

=

0; Rx2

· (l1

+ l2)

- Ft1·

l1

= 0;

Rx2

=

=

=

=

566 Н;

=

566 Н;

Вертикальная плоскость:

=

0; Ry1

· (l1

+ l2)

– Fr1·

l2

– Fa1·

=

0; Ry1

· (l1

+ l2)

– Fr1·

l2

– Fa1· = 0;

= 0;

Ry1

=

=

=

=

855,9 Н;

=

855,9 Н;

=

0; - Ry2

· (l1

+ l2)

+ Fr1·

l1

- Fa1·

=

0; - Ry2

· (l1

+ l2)

+ Fr1·

l1

- Fa1· = 0;

= 0;

Ry2

=

=

=

=

110 Н;

=

110 Н;

Проверка

: ;

- Ry1+

Fr1

- Ry2

= 0.

;

- Ry1+

Fr1

- Ry2

= 0.

- 855,9 + 965,9 – 110 = 0.

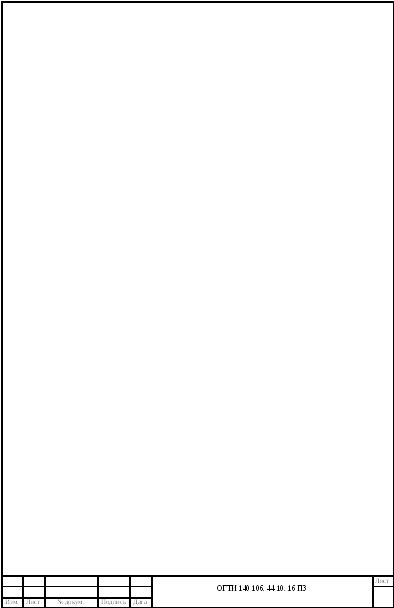

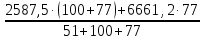

7.1.2 Суммарные реакции.

R1

=

=

=

=

=

= 2195,2 Н;

= 2195,2 Н;

R2

=

=

=

=

=

=576,6 Н

=576,6 Н

7.1.3 Изгибающие моменты.

Построение эпюр изгибающего и крутящего моментов.

Горизонтальная плоскость:

=

0;

=

0;

=

0;

=

0;

=

Rx1

·l1

= 2021,5 · 0,049 = 99,1 Н·м;

=

Rx1

·l1

= 2021,5 · 0,049 = 99,1 Н·м;

Вертикальная плоскость:

=

0;

=

0;

=

0;

=

0;

=

- Ry1

· l1

= - 855,9 · 0,049 = - 41,9 Н·м

слева

=

- Ry1

· l1

= - 855,9 · 0,049 = - 41,9 Н·м

слева

=

- Ry2

· l2

= - 110 · 0,175 = - 19,25 Н·м

справа

=

- Ry2

· l2

= - 110 · 0,175 = - 19,25 Н·м

справа

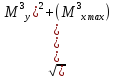

7.1.4 Суммарный изгибающий момент.

М3

= =

=

= 107,6 Н·м.

= 107,6 Н·м.

7.1.5 Крутящий момент. Построение эпюр крутящего момента.

Мz

=

·

·

=

2587,5 ·

=

2587,5 ·

=

99,5 Н·м;

=

99,5 Н·м;

Для шарикоподшипников.

7.1.6 Расчет долговечности, млн.об.

L

=

;

;

где с – динамическая грузоподъемность, кН;

c = 32 кН;

-

эквивалентная нагрузка, Н;

-

эквивалентная нагрузка, Н;

а1 – коэффициент надёжности;

а1 = 1;

а2 – коэффициент условий эксплуатации и особенностей материала деталей подшипника;

а2 = 1;

=

(X

· V

·

=

(X

· V

·

+

Ya

· Fa)

· Kб

·Kт

,

+

Ya

· Fa)

· Kб

·Kт

,

где V – коэффициент вращения кольца;

V = 1 – вращается внутри кольца;

Kб – коэффициент безопасности;

Kб = 1,3 – работа с умеренными толчками;

Kт – температурный коэффициент;

Kт = 1 – температура нагрева меньше 105°;

X, Y – коэффициент радиальной и осевой нагрузки;

Отношение

=

=

= 0,033

следовательно е = 0,23. [6, с.212]

= 0,033

следовательно е = 0,23. [6, с.212]

Опора 1:

Отношение

=

=

=

0,26

=

0,26

,

,

X = 0,56 , Y = 1,92 [6, с.212]

=

(X · V ·

=

(X · V ·

+

Ya

· Fa)

· Kб

·Kт

+

Ya

· Fa)

· Kб

·Kт

=

(0,56 · 1 ·2195,2 +1,92· 589,69)· 1,3 ·1= 3070 Н;

=

(0,56 · 1 ·2195,2 +1,92· 589,69)· 1,3 ·1= 3070 Н;

Опора 2:

Отношение

=

=

=

1,02

=

1,02

X = 0,56 , Y = 1,92 [6, с.212]

=

(X · V ·

=

(X · V ·

+

Ya

· Fa)

· Kб

·Kт

+

Ya

· Fa)

· Kб

·Kт

=

(0,56 · 1 ·576,6 +1,92· 589,69)· 1,3 ·1= 1891,6 Н;

=

(0,56 · 1 ·576,6 +1,92· 589,69)· 1,3 ·1= 1891,6 Н;

следовательно,

расчет будем вести по опоре 1.

следовательно,

расчет будем вести по опоре 1.

L

= 1·1· =

1132,5

млн.об.

=

1132,5

млн.об.

7.1.7 Расчет на долговечность, ч

Ln

=

,

,

где n1 – частота вращения вала;

n1 = 975 об.мин.

Ln

=

= 19,4·

103

ч.

= 19,4·

103

ч.

7.2 Промежуточный вал редуктора.

Ft2 = 2587,5 Н; Fa2 = 589,69 Н; Ft3 = 6661,2Н

Fr2 = 965,9Н; d2 = 240,077 мм. Fr3 = 2424,5Н

7.2.1 Реакции в опорах.

Горизонтальная плоскость:

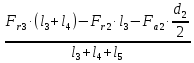

=

0; Rx3

· (l3

+ l4

+ l5)

- Ft2·

(l4

+ l5)

- Ft3·

l5

= 0;

=

0; Rx3

· (l3

+ l4

+ l5)

- Ft2·

(l4

+ l5)

- Ft3·

l5

= 0;

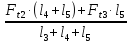

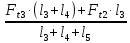

Rx3

=

=

=

=

4258,3 Н;

=

4258,3 Н;

=

0; - Rx4

· (l3

+ l4

+ l5)

+ Ft3·

(l3

+ l4)

+ Ft2·

l3

= 0;

=

0; - Rx4

· (l3

+ l4

+ l5)

+ Ft3·

(l3

+ l4)

+ Ft2·

l3

= 0;

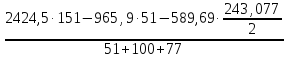

Rx4

=

=

=

=

4990,37 Н;

=

4990,37 Н;

Вертикальная плоскость:

=

0; - Ry3

· (l3

+ l4

+ l5)

+ Fr2

·(l4

+ l5)

– Fa2·

=

0; - Ry3

· (l3

+ l4

+ l5)

+ Fr2

·(l4

+ l5)

– Fa2· -

-

=

0;

=

0;

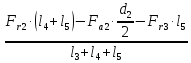

Ry3

=

;

;

Ry3

=

- 383,2 Н;

- 383,2 Н;

=

0; - Ry4

· (l3

+ l4

+ l5)

+ Fr3·

(l3

+ l4

) - Fr2

·l3

-

Fa2

·

=

0; - Ry4

· (l3

+ l4

+ l5)

+ Fr3·

(l3

+ l4

) - Fr2

·l3

-

Fa2

· = 0;

= 0;

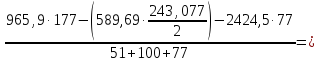

Ry4

=

;

;

Ry4

=

=

1075,4 Н;

=

1075,4 Н;

Проверка

: ;

Ry3

-

Fr2

+

Fr3

- Ry4

= 0.

;

Ry3

-

Fr2

+

Fr3

- Ry4

= 0.

- 383,2 - 965,9 – 2424,5 – 1075,4 = 0.

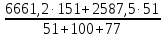

7.2.2 Суммарные реакции.

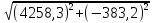

R3

=

=

=

=

=

= 4275,5 Н;

= 4275,5 Н;

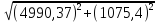

R4

=

=

=

=

=

=5104,9 Н

=5104,9 Н

7.2.3 Изгибающие моменты.

Построение эпюр изгибающего и крутящего моментов.

Горизонтальная плоскость:

=

0;

=

0;

=

0;

=

0;

=

- Rx3

·l3

= - 4258,3 · 0,051= - 217,17 Н·м;

=

- Rx3

·l3

= - 4258,3 · 0,051= - 217,17 Н·м;

=

- Rx4

· l5

= - 4990,37· 0,077= - 384,26 Н·м

=

- Rx4

· l5

= - 4990,37· 0,077= - 384,26 Н·м

Вертикальная плоскость:

=

0;

=

0;

=

0;

=

0;

'

=

- Ry3

·l3

= - 383,2 · 0,051= - `19,54 Н·м;

'

=

- Ry3

·l3

= - 383,2 · 0,051= - `19,54 Н·м;

''

=

- Ry3

·l3+

''

=

- Ry3

·l3+

=

- 383,2 · 0,051 + 589,69 ·0,122 = 52,4 Н·м;

=

- 383,2 · 0,051 + 589,69 ·0,122 = 52,4 Н·м;

=

- Ry4

· l5

= - 1075,4· 0,077= - 82,81 Н·м

=

- Ry4

· l5

= - 1075,4· 0,077= - 82,81 Н·м

7.2.4 Суммарный изгибающий момент.

М6

= =

=

= 393,1 Н·м.

= 393,1 Н·м.

М5

= =

=

= 223,4 Н·м.

= 223,4 Н·м.

7.2.5 Крутящий момент. Построение эпюр крутящего момента.

Мz

=

·

·

=

2587,5 ·

=

2587,5 ·

=

314,5 Н·м;

=

314,5 Н·м;

Для шарикоподшипников.

7.2.6 Расчет долговечности, млн.об.

L

=

;

;

где с – динамическая грузоподъемность, кН;

c = 41 кН;

-

эквивалентная нагрузка, Н;

-

эквивалентная нагрузка, Н;

а1 – коэффициент надёжности;

а1 = 1;

а2 – коэффициент условий эксплуатации и особенностей материала деталей подшипника;

а2 = 1;

=

(X

· V

·

=

(X

· V

·

+

Ya

· Fa)

· Kб

·Kт

,

+

Ya

· Fa)

· Kб

·Kт

,

где V – коэффициент вращения кольца;

Kб – коэффициент безопасности;

Kб = 1,3 – работа с умеренными толчками;

Kт – температурный коэффициент;

Kт = 1 – температура нагрева меньше 105°;

X, Y – коэффициент радиальной и осевой нагрузки;

Отношение

=

=

= 0,026

следовательно е = 0,22. [6, с.212]

= 0,026

следовательно е = 0,22. [6, с.212]

Опора 3:

Отношение

=

=

=

0,14

=

0,14

;

;

X = 1 , Y = 0 [6, с.212]

=

X · V ·

=

X · V ·

· Kδ

·Kт

· Kδ

·Kт

=

1 · 1 ·

=

1 · 1 · ·1,3 ·1= 5558,2 Н;

·1,3 ·1= 5558,2 Н;

Опора 4:

Отношение

=

=

=

0,12

=

0,12

X = 1 , Y = 0

=

X · V ·

=

X · V ·

· Kб

·Kт

· Kб

·Kт

=

1 · 1 ·

=

1 · 1 · ·1,3 ·1= 6636,37 Н;

·1,3 ·1= 6636,37 Н;

,

следовательно, расчет будем вести по

опоре 4.

,

следовательно, расчет будем вести по

опоре 4.

L

= 1·1· =

240

млн.об.

=

240

млн.об.

7.2.7 Расчет на долговечность, ч

Ln

=

,

,

где n2 – частота вращения вала;

n2 = 309,52 об.мин.

Ln

=

= 13·

103

ч.

= 13·

103

ч.

7.3 Ведомый вал редуктора.

Ft4 = 6661,2 Н; d4 = 408 мм.

Fr4= 2424,5 Н ;

7.3.1 Реакции в опорах.

Горизонтальная плоскость:

=

0; - Rx5

· (l6

+ l7)

+ Ft4·

l7

= 0;

=

0; - Rx5

· (l6

+ l7)

+ Ft4·

l7

= 0;

Rx5

=

=

=

=

2320,5 Н;

=

2320,5 Н;

=

0; Rx6

· (l6

+ l7)

- Ft4·

l6

= 0;

=

0; Rx6

· (l6

+ l7)

- Ft4·

l6

= 0;

Rx6

=

=

=

=

4340,7 Н;

=

4340,7 Н;

Вертикальная плоскость:

=

0; Ry5

· (

=

0; Ry5

· ( )

+ Fr4·

l7

= 0;

)

+ Fr4·

l7

= 0;

Ry5

=

=

=

=

844,6 Н;

=

844,6 Н;

=

0; Ry6

· (

=

0; Ry6

· ( )

- Fr4·

l6

= 0;

)

- Fr4·

l6

= 0;

Ry6

=

=

=

=

1579,9 Н;

=

1579,9 Н;

Проверка

: ;

Ry5

-

Fr4

- Ry6

= 0.

;

Ry5

-

Fr4

- Ry6

= 0.

844,6 – 2424,5 + 1579,9 = 0.

7.3.2 Суммарные реакции.

R5

=

=

=

=

=

= 2469,4 Н;

= 2469,4 Н;

R6

=

=

=

=

=

=4619,3 Н

=4619,3 Н

7.3.3 Изгибающие моменты.

Построение эпюр изгибающего и крутящего моментов.

Горизонтальная плоскость:

=

0;

=

0;

=

0

=

0

=

Rx5

·l6

= 2320,5 · 0,159 = 368,96 Н·м;

=

Rx5

·l6

= 2320,5 · 0,159 = 368,96 Н·м;

Вертикальная плоскость:

=

0;

=

0;

=

0;

=

0;

=

Ry5

· l6

= 844,6 · 0,159 = 134,3 Н·м

слева

=

Ry5

· l6

= 844,6 · 0,159 = 134,3 Н·м

слева

=

Ry6

· l7

= 1579,9 · 0,085 = 134,3 Н·м

справа

=

Ry6

· l7

= 1579,9 · 0,085 = 134,3 Н·м

справа

7.3.4 Суммарный изгибающий момент.

М7

= =

=

= 392,6 Н·м.

= 392,6 Н·м.

7.3.5 Крутящий момент. Построение эпюр крутящего момента.

Мz

=

·

·

=

6661,2 ·

=

6661,2 ·

=

1358,9 Н·м;

=

1358,9 Н·м;

Для шарикоподшипников.

7.3.6 Расчет долговечности, млн.об.

L

=

;

;

где с – динамическая грузоподъемность, кН;

c = 112 кН;

-

эквивалентная нагрузка, Н;

-

эквивалентная нагрузка, Н;

а1 – коэффициент надёжности;

а1 = 1;

а2 – коэффициент условий эксплуатации и особенностей материала деталей подшипника;

а2 = 1;

=

(X

· V

·

=

(X

· V

·

)

· Kб

·Kт

,

)

· Kб

·Kт

,

где V – коэффициент вращения кольца;

Kб – коэффициент безопасности;

Kб = 1,3 – работа с умеренными толчками;

Kт – температурный коэффициент;

Kт = 1 – температура нагрева меньше 105°;

Х – коэффициент радиальной и осевой нагрузки;

Опора 5:

=

X

· V

·

=

X

· V

·

· Kб

·Kт

· Kб

·Kт

=

1 · 1 ·

=

1 · 1 · ·1,3 ·1= 3210,22 Н;

·1,3 ·1= 3210,22 Н;

Опора 6:

=

X

· V

·

=

X

· V

·

· Kб

·Kт

· Kб

·Kт

=

1 · 1 ·

=

1 · 1 · ·1,3 ·1= 6005,09 Н;

·1,3 ·1= 6005,09 Н;

,

следовательно, расчет будем вести по

опоре 6.

,

следовательно, расчет будем вести по

опоре 6.

L

= 1·1· =

6487,8

млн.об.

=

6487,8

млн.об.

7.3.7 Расчет на долговечность, ч

Ln

=

,

,

где n3 – частота вращения вала;

n3 = 66,78 об.мин.

Ln

=

= 1572,1·

103

ч.

= 1572,1·

103

ч.

8.1 Выбор и проверочный расчет упругой втулочно - пальцевой муфты.

За счет использования в конструкции упругих элементов данные муфты обладают способностью амортизировать толчки, удары, демпфировать колебания, разгружать отдельные элементы привода от периодически изменяющихся возмущающих моментов, действующих на вращающиеся массы привода.

Упругие муфты выполняют так же компенсирующие функции, допуская некоторые радиальные и угловые смещения валов.

Упругая втулочно-пальцевая муфта получила широкое применение в передачах от электродвигателя к валу.

В этих муфтах крутящий момент от одной полумуфты к другой передается через пальцы и надетые на них элементы, в качестве которых используют набор резиновых колец трапециидального сечения. В следствии деформирования резиновых элементов при передаче момента смягчаются толчки и удары. Но амортизирующая способность муфты незначительна.

Муфта

допускает радиальное смещение

=

0,2...0,5мм; осевые

=

0,2...0,5мм; осевые

=1...5мм;

и угловые

=1...5мм;

и угловые

до 1°.

до 1°.

Полумуфты насаживают на концы валов с натягом с использованием призматических шпонок или шлицев.

Материал полумуфт - Cталь 30, пальцы - из нормализированной стали 45, а втулка из специальной резины.

Муфту

выбирают по диаметру вала =

35 мм и величине расчетного момента.

=

35 мм и величине расчетного момента.

Тр1=Т1 ·Кр ,

где Т1 – номинальный, делительно действующий момент;

Т1 = 103,969 Н·м;

Кр – коэффициент режима; [6, с.4]

Кр

= 1,25

Основные размеры элементов муфты могут быть приняты в соответствии

с ГОСТом - ГОСТ 21424-75. Данный ГОСТ предусматривает два типа муфт:

Тип 1- с цилиндрическим отверстием на конце валов;

Исполнение 1 - на длинные концы валов.

Тр1= 103,989 · 1,25 = 130 Н·м;

Основные параметры втулочно - пальцевой муфты:

Таблица 5

|

d или d1,мм 2 ряд

|

Тр , Н·м

|

D, мм

|

l1, мм |

L, мм |

|

|

Тип |

|||||

|

1й |

1й |

||||

|

Исполнение |

|||||

|

1е |

1е |

||||

|

30 |

125 |

120 |

50 |

165 |

|

Дополнительные размеры втулочно - пальцевой муфты.

Таблица 6

|

d или d1, мм

|

D0, мм

|

dст, мм

|

l1, мм

|

l2, мм

|

с, мм

|

Пальцы |

Втулки |

|||||

|

dп, мм |

lп, мм |

Резба

|

z |

dвт, мм |

lвт, мм |

|||||||

|

30

|

100 |

70 |

20 |

35

|

1…5 |

14 |

33

|

М10 |

6 |

27 |

28 |

|

[6, с.10]

Для проверки прочности пальцы рассчитывают на изгиб.

=

=

[

[ ],

],

где

= наибольшее напряжение при изгибе в

опасном сечении пальца, МПа.

= наибольшее напряжение при изгибе в

опасном сечении пальца, МПа.

-

длина пальца, мм;

[6, с.11]

-

длина пальца, мм;

[6, с.11]

– диаметр

пальца, мм;

[6, с.11]

– диаметр

пальца, мм;

[6, с.11]

D0 – диаметр окружности, на который расположены пальцы; [6, с.11]

[ ]

– 80.. 90 МПа – допускаемое напряжение

при изгибе, МПа.

]

– 80.. 90 МПа – допускаемое напряжение

при изгибе, МПа.

=

=

=

39 МПа

=

39 МПа

[

[ ]

]

Втулки проверяют на смятие.

=

=

[

[ ],

],

где

- расчетное напряжение смятия, МПа;

- расчетное напряжение смятия, МПа;

-

длина втулки, мм;

[6, с.11]

-

длина втулки, мм;

[6, с.11]

[ ]

= 1,8…2 МПа – допускаемое напряжение на

смятие резины.

]

= 1,8…2 МПа – допускаемое напряжение на

смятие резины.

=

=

=

1,1

=

1,1 [

[ ]

]

8.2 Ведомый вал редуктора. Выбор и проверочный расчет упругой втулочно - пальцевой муфты.

Муфту

выбирают по диаметру вала

=

70 мм и величине расчетного момента.

=

70 мм и величине расчетного момента.

Тр3=Т3 ·Кр ,

где Т3 – номинальный, делительно действующий момент;

Т3= 1358,89 Н·м;

Кр – коэффициент режима;

Кр = 1,25

Основные размеры элементов муфты могут быть приняты в соответствии с ГОСТом - ГОСТ 21424-75. Данный ГОСТ предусматривает два типа муфт:

Тип 1- с цилиндрическим отверстием на конце валов;

Исполнение 1 - на длинные концы валов.

Тр3 = 1358,89 · 1,25 = 1698,6 Н·м;

Основные параметры втулочно - пальцевой муфты:

Таблица 7

|

d или d3,мм 2 ряд

|

Тр , Н·м

|

D, мм

|

l1, мм |

L, мм |

|

|

Тип |

|||||

|

1й |

1й |

||||

|

Исполнение |

|||||

|

1е |

1е |

||||

|

70 |

2000 |

250 |

140 |

348 |

|

Дополнительные размеры втулочно - пальцевой муфты.

Таблица 8

|

d или d3, мм

|

D0, мм

|

dст, мм

|

l1, мм

|

l2, мм

|

с, мм

|

Пальцы |

Втулки |

|||||

|

dп, мм |

lп, м |

Резба

|

z |

dвт, мм |

lв, мм |

|||||||

|

70

|

190 |

135 |

30 |

55 |

2..8 |

24 |

52 |

М16 |

10 |

45 |

44 |

|

Для проверки прочности пальцы рассчитывают на изгиб.

=

=

[

[ ],

],

где

= наибольшее напряжение при изгибе в

опасном сечении пальца, МПа.

= наибольшее напряжение при изгибе в

опасном сечении пальца, МПа.

-

длина пальца, мм;

-

длина пальца, мм;

– диаметр

пальца, мм;

– диаметр

пальца, мм;

D0 – диаметр окружности, на который расположены пальцы;

[ ]

– 80.. 90 МПа – допускаемое напряжение

при изгибе, МПа.

]

– 80.. 90 МПа – допускаемое напряжение

при изгибе, МПа.

=

=

=

33,6 МПа

=

33,6 МПа

[

[ ]

]

Втулки проверяют на смятие.

=

=

[

[ ],

],

где

- расчетное напряжение смятия, МПа;

- расчетное напряжение смятия, МПа;

-

длина втулки, мм;

-

длина втулки, мм;

[ ]

= 1,8…2 МПа – допускаемое напряжение на

смятие резины.

]

= 1,8…2 МПа – допускаемое напряжение на

смятие резины.

=

=

=

1,69

=

1,69

[

[ ]

]

9. Выбор шпонок и проверочный расчет на прочность.

Назначаем шпонки призматические со скругленными торцами.

Материал шпонок – Сталь 45 нормализованная

Допускаемое

напряжение смятия при стальной ступице

[ .=

110 …190МПа

.=

110 …190МПа

9.1Ведущий вал редуктора.

9.1.1 Шпонка на выходном конце вала (под полумуфтой) dв1 = 35 мм.

Шпонка

b

h

h

l

= 10

l

= 10

8

8

45мм;

ГОСТ 23360 -78; [5, с.171]

45мм;

ГОСТ 23360 -78; [5, с.171]

=

5 мм;

=

5 мм;

=

3,3 мм.

=

3,3 мм.

Условие прочности:

=

=

[

[ ;

;

где

- передаваемый вращающий момент, Н

- передаваемый вращающий момент, Н

;

;

Н

Н

;

;

-

диаметр вала под муфтой, мм;

-

диаметр вала под муфтой, мм;

=

35 мм;

=

35 мм;

-

рабочая длина шпонки;

-

рабочая длина шпонки;

-

b

– при скругленных торцах;

-

b

– при скругленных торцах;

h = 8 мм;

[ - допускаемое напряжение смятия, МПа;

- допускаемое напряжение смятия, МПа;

[ .=

110 …190МПа

.=

110 …190МПа

=

5 мм;

=

5 мм;

45

– 10 = 35 мм;

45

– 10 = 35 мм;

=

=

= 56,5МПа

= 56,5МПа

[

[ ;

;

9.2 Промежуточный вал редуктора.

9.2.1 Шпонка под колесом, dк2 = 45 мм.

Шпонка

b

h

h

l

= 14

l

= 14

9

9

45мм;

45мм;

=

5,5 мм;

=

5,5 мм;

=

3,8 мм

=

3,8 мм

Условие прочности:

=

=

[

[ ;

;

где

- передаваемый вращающий момент, Н

- передаваемый вращающий момент, Н

;

;

Н

Н

;

;

-

диаметр вала под колесом, мм;

-

диаметр вала под колесом, мм;

=

45 мм;

=

45 мм;

-

рабочая длина шпонки;

-

рабочая длина шпонки;

-

b

– при скругленных торцах;

-

b

– при скругленных торцах;

h = 9 мм;

[ - допускаемое напряжение смятия, МПа;

- допускаемое напряжение смятия, МПа;

[ .=

110 …190МПа

.=

110 …190МПа

=

5,5 мм;

=

5,5 мм;

45

– 14 = 31 мм;

45

– 14 = 31 мм;

=

=

= 128,8МПа

= 128,8МПа

[

[ ;

;

9.3 Ведомый вал редуктора.

9.3.1 Шпонка на выходном конце вала (под полумуфтой) dв3 = 70 мм

Шпонка

b

h

h

l

= 20

l

= 20

12

12

90мм.

90мм.

=

7,5 мм;

=

7,5 мм;

=

4,9 мм

=

4,9 мм

Условие прочности:

=

=

[

[ ;

;

где

- передаваемый вращающий момент, Н

- передаваемый вращающий момент, Н

;

;

Н

Н

;

;

-

диаметр вала под муфтой, мм;

-

диаметр вала под муфтой, мм;

=

70 мм;

=

70 мм;

-

рабочая длина шпонки;

-

рабочая длина шпонки;

-

b

– при скругленных торцах;

-

b

– при скругленных торцах;

h = 12 мм;

[ - допускаемое напряжение смятия, МПа;

- допускаемое напряжение смятия, МПа;

[ .=

110 …190МПа

.=

110 …190МПа

=

7,5 мм;

=

7,5 мм;

90

– 20 = 70 мм;

90

– 20 = 70 мм;

=

=

= 123,3МПа

= 123,3МПа

[

[ ;

;

9.3 Ведомый вал редуктора.

9.3.2 Шпонка под колесом, dк3 = 85 мм.

Шпонка

b

h

h

l

= 22

l

= 22

14

14

90

мм;

90

мм;

=

9 мм;

=

9 мм;

=

5,4 мм

=

5,4 мм

Условие прочности:

=

=

[

[ ;

;

где

- передаваемый вращающий момент, Н

- передаваемый вращающий момент, Н

;

;

Н

Н

;

;

-

диаметр вала под колесом, мм;

-

диаметр вала под колесом, мм;

=

85 мм;

=

85 мм;

-

рабочая длина шпонки;

-

рабочая длина шпонки;

-

b

– при скругленных торцах;

-

b

– при скругленных торцах;

h = 14 мм;

[ - допускаемое напряжение смятия, МПа;

- допускаемое напряжение смятия, МПа;

[ .=

110 …190МПа

.=

110 …190МПа

=

9 мм;

=

9 мм;

90

– 22 = 68 мм;

90

– 22 = 68 мм;

=

=

= 94МПа

= 94МПа

[

[

10. Второй этап эскизной компоновки цилиндрического двухступенчатого редуктора.

Второй этап компоновки имеет целью конструктивно оформить зубчатые колеса, валы, корпус, подшипниковые узлы и подготовить данные для проверки прочности валов и некоторых других деталей.

Порядок выполнения:

10.1 Оформляем конструкции шестерен и зубчатых колес по размерам, найденным ранее.

10.2 Вычерчиваем подшипники сохраняя при этом ранее принятые зазоры.

10.3 На ведущем, промежуточном и ведомом валах остались подшипники, выбранные ранее. Вычерчиваем в разрезе подшипники качения.

10.4 Вычерчиваем валы. Шестерни выполняем заодно с валом. Для фиксации зубчатых колес на промежуточном и ведомом вале предусматриваем буртик. Таким образом, зубчатое колесо с одной стороны упирается в буртик, а с другой стороны с помощью распорной втулки фиксируется ближайшим подшипником.

10.5 Вычерчиваем крышки подшипников с уплотнительными прокладками (толщиной~1мм)

10.6

Переход вала к присоединительному концу

выполняют на

расстоянии 10... 15мм от

торца крышки подшипника, так чтобы

ступица

муфты не задевала за головки болтов

крепления крышки.

Длина присоединительного

конца определяется длиной ступицы

муфты.

Аналогично конструируем узел ведомого

вала.

10.7 Штриховыми линиями вычерчиваем наружные очертания стенки корпуса и бобышек под болты. Наносим контур верхнего фланца. Вычерчиваем фланцы и нижний пояс. Конструируем крюки (или проушины) для подъема. В нижней части корпуса вычерчиваем

пробку для спуска масла, и устанавливаем жезловый маслоуказатель.

10.8 Для передачи вращающих моментов применяем шпонки призматические со скругленными торцами по ГОСТ 23360-78. Вычерчиваем шпонки, принимая их длины на 5... 10мм меньше длин ступиц.

10.9 Непосредственным измерением уточняем расстояния между опорами и расстояния, определяющие положения зубчатых колес относительно опор. При значительном изменении этих расстояний уточняем реакции опор и вновь проверяем долговечность подшипников.

11. Проверочный расчет валов.

11.1 Ведущий вал редуктора.

11.1.1 Расчет на сопротивление усталости.

Материал

вала – сталь 35ХМ, термообработка –

улучшение.

=

920 МПа,

=

920 МПа,

=

790 МПа. Проверяемое сечение 3-3 (под

шестерней,

=

790 МПа. Проверяемое сечение 3-3 (под

шестерней,

=

69,423 мм.). Концентрация напряжений

обусловлена нарезкой зубьев на валу.

=

69,423 мм.). Концентрация напряжений

обусловлена нарезкой зубьев на валу.

Условие прочности.

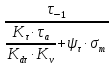

S

=

[S],

[S],

где S, [S] – расчетный и допускаемый коэффициент запаса прочности;

[S] = 2,5 ..4

-

коэффициент запаса прочности при изгибе

и кручении.

-

коэффициент запаса прочности при изгибе

и кручении.

=

=

,

,

=

=

,

,

здесь

,

, - предел выносливости материала вала

при изгибе и кручении.

- предел выносливости материала вала

при изгибе и кручении.

=

0,45 ·

=

0,45 ·

;

;

=

0,25 ·

=

0,25 ·

;

;

-

предел прочности материала вала;

-

предел прочности материала вала;

=

920 МПа;

=

920 МПа;

=

0,45 · 920 = 414МПа;

=

0,45 · 920 = 414МПа;

=

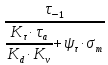

0,25 · 920 = 230МПа;

=

0,25 · 920 = 230МПа;

,

,

– эффективный коэффициент концентрации

напряжения при изгибе и кручении;

– эффективный коэффициент концентрации

напряжения при изгибе и кручении;

=

=

+

+

;

;

=

=

+

+

;

;

здесь

,

, -

эффективный коэффициент от формы;

-

эффективный коэффициент от формы;

=

1;

[7, с.271]

=

1;

[7, с.271]

=

1;

[7, с.271]

=

1;

[7, с.271]

эффективный

коэффициент от состояния поверхности;

эффективный

коэффициент от состояния поверхности;

[7,

с.271]

[7,

с.271]

[7,

с.271]

[7,

с.271]

-

масштабный коэффициент;

-

масштабный коэффициент;

=0,65;

[7, с.271]

=0,65;

[7, с.271]

– коэффициент

поверхности упрочнения;

– коэффициент

поверхности упрочнения;

=

1 – при улучшении и нормализации;

[7, с.271]

=

1 – при улучшении и нормализации;

[7, с.271]

-

коэффициент чувствительности к ассиметрии

цикла;

-

коэффициент чувствительности к ассиметрии

цикла;

=

0,1;

[7, с.272]

=

0,1;

[7, с.272]

=

0,05;

[7, с.272]

=

0,05;

[7, с.272]

,

, - амплитуда напряжении при изгибе и

кручении;

- амплитуда напряжении при изгибе и

кручении;

,

, – среднее напряжение;

– среднее напряжение;

Условимся, что напряжение изгиба изменяется по симметричному циклу, а напряжение кручения изменяется по отнулевому циклу.

=

=

,

,

где

-

суммарный изгибающий момент в проверяемом

сечении;

-

суммарный изгибающий момент в проверяемом

сечении;

=

107,6 Н·м;

=

107,6 Н·м;

-

момент сопротивления сечения вала

изгибу;

-

момент сопротивления сечения вала

изгибу;

=

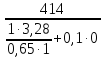

=

=

=

= 32,8·

= 32,8·

мм3;

мм3;

здесь

диаметр впадины шестерни, мм;

диаметр впадины шестерни, мм;

=

=

= 3,28 МПа;

= 3,28 МПа;

=

=

=

=

;

;

где

– передаваемый валом вращающий момент;

– передаваемый валом вращающий момент;

Н·м;

Н·м;

-

момент сопротивления вала кручению;

-

момент сопротивления вала кручению;

=

=

=

=

=

65,7·

=

65,7·

мм3;

мм3;

=

=

=

=

=

1,59 МПа;

=

1,59 МПа;

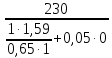

=

=

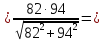

=

=

= 82;

= 82;

=

=

=

=

= 94;

= 94;

S

=

61,79

61,79

[S]

[S]

11.1.2 Расчет на статическую прочность.

Данный расчет производят с целью предупреждения пластической деформации и разрушении с учетом кратковременных перегрузок.

Sт

=

Sт],

Sт],

Где

Sт

Sт]

– расчетный и допускаемый коэффициент

запаса прочности по текучести;

Sт]

– расчетный и допускаемый коэффициент

запаса прочности по текучести;

Sт]

= 1,2 …1,8;

Sт]

= 1,2 …1,8;

-

предел текучести материала вала;

-

предел текучести материала вала;

=

790 МПа;

=

790 МПа;

-

коэффициент перегрузки;

-

коэффициент перегрузки;

=

2;

=

2;

-

эквивалентное напряжение;

-

эквивалентное напряжение;

=

=

,

,

здесь

- напряжение изгиба в проверяемом

сечении;

- напряжение изгиба в проверяемом

сечении;

=

3,28МПа;

=

3,28МПа;

-

напряжение кручения в проверяемом

сечении;

-

напряжение кручения в проверяемом

сечении;

=

2·1,59 = 3,18МПа;

=

2·1,59 = 3,18МПа;

=

=

= 6,4

= 6,4

Sт

=

= 61,7

= 61,7

Sт]

Sт]

11.2 Промежуточный вал редуктора.

11.2.1 Расчет на сопротивление усталости.

Материал

вала – сталь 35ХМ, термообработка –

улучшение.

=

920 МПа,

=

920 МПа,

=

790 МПа. Проверяемое сечение 5-5 (под

колесом,

=

790 МПа. Проверяемое сечение 5-5 (под

колесом,

=

45 мм.). Концентрация напряжений обусловлена

наличием шпоночной канавки на валу.

=

45 мм.). Концентрация напряжений обусловлена

наличием шпоночной канавки на валу.

Условие прочности.

S

=

[S],

[S],

где S, [S] – расчетный и допускаемый коэффициент запаса прочности;

[S] = 2,5 ..4

-

коэффициент запаса прочности при изгибе

и кручении.

-

коэффициент запаса прочности при изгибе

и кручении.

=

=

,

,

=

=

,

,

здесь

,

, - предел выносливости материала вала

при изгибе и кручении.

- предел выносливости материала вала

при изгибе и кручении.

=

0,45 ·

=

0,45 ·

;

;

=

0,25 ·

=

0,25 ·

;

;

-

предел прочности материала вал

-

предел прочности материала вал

=

920 МПа;

=

920 МПа;

=

0,45 · 920 = 414МПа;

=

0,45 · 920 = 414МПа;

=

0,25 · 920 = 230МПа;

=

0,25 · 920 = 230МПа;

,

,

– эффективный коэффициент концентрации

напряжения при

– эффективный коэффициент концентрации

напряжения при

изгибе

и кручении;

=

=

+

+

;

;

=

=

+

+

;

;

здесь

,

, -

эффективный коэффициент от формы

-

эффективный коэффициент от формы

=

2;

=

2;

=

2;

=

2;

эффективный

коэффициент от состояния поверхности;

эффективный

коэффициент от состояния поверхности;

=

2 + 1,1- 1= 2,1;

=

2 + 1,1- 1= 2,1;

=

2 + 1,1- 1= 2,1;

=

2 + 1,1- 1= 2,1;

-

масштабный коэффициент;

-

масштабный коэффициент;

=0,65;

=0,65;

– коэффициент

поверхности упрочнения;

– коэффициент

поверхности упрочнения;

=

1 – при улучшении и нормализации;

=

1 – при улучшении и нормализации;

-

коэффициент чувствительности к ассиметрии

цикла;

-

коэффициент чувствительности к ассиметрии

цикла;

=

0,1;

=

0,1;

=

0,05;

=

0,05;

,

, - амплитуда напряжении при изгибе и

кручении;

- амплитуда напряжении при изгибе и

кручении;

,

, – среднее напряжение;

– среднее напряжение;

Условимся, что напряжение изгиба изменяется по симметричному циклу, а напряжение кручения изменяется по отнулевому циклу.

=

=

где

-

суммарный изгибающий момент в проверяемом

сечении;

-

суммарный изгибающий момент в проверяемом

сечении;

=223,4

Н·м;

=223,4

Н·м;

-

момент сопротивления сечения вала

изгибу;

-

момент сопротивления сечения вала

изгибу;

=

=

–

–

=

=

-

-

= 7,6·

= 7,6·

мм3;

мм3;

здесь

диаметр вала под колесом, мм;

диаметр вала под колесом, мм;

b – ширина шпоночного паза на валу, мм;

b = 14 мм;

t1

– глубина шпоночного паза на валу, мм;

t1 = 5,5 мм;

=

=

= 29,4 МПа;

= 29,4 МПа;

=

=

=

=

;

;

где

– передаваемый валом вращающий момент;

– передаваемый валом вращающий момент;

Н·м;

Н·м;

-

момент сопротивления вала кручению;

-

момент сопротивления вала кручению;

=

=

-

-

=

=

-

-

=

16,5

=

16,5

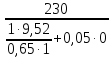

мм3;

мм3;

=

=

=

=

=

9,52 МПа;

=

9,52 МПа;

=

=

=

=

= 4,36;

= 4,36;

=

=

=

=

= 7,48;

= 7,48;

S

=

3,77

3,77

[S]

[S]

11.2.2 Расчет на статическую прочность.

Данный расчет производят с целью предупреждения пластической деформации и разрушении с учетом кратковременных перегрузок.

Sт

=

Sт],

Sт],

Где

Sт

Sт]

– расчетный и допускаемый коэффициент

запаса прочности по текучести;

Sт]

– расчетный и допускаемый коэффициент

запаса прочности по текучести;

Sт]

= 1,2 …1,8;

Sт]

= 1,2 …1,8;

-

предел текучести материала вала;

-

предел текучести материала вала;

=

790 МПа;

=

790 МПа;

-

коэффициент перегрузки

-

коэффициент перегрузки

=

2;

=

2;

-

эквивалентное напряжение;

-

эквивалентное напряжение;

=

=

,

,

здесь

- напряжение изгиба в проверяемом

сечении;

- напряжение изгиба в проверяемом

сечении;

МПа;

МПа;

-

напряжение кручения в проверяемом

сечении;

-

напряжение кручения в проверяемом

сечении;

=

2·

=

2·

= 2· 9,52 = 19 МПа;

= 2· 9,52 = 19 МПа;

=

=

= 44,1

= 44,1

Sт

=

= 8,96

= 8,96

Sт].

Sт].

11.3 Ведомый вал редуктора.

11.3.1 Расчет на сопротивление усталости.

Материал

вала – сталь 45, термообработка –

улучшение.

=

780 МПа,

=

780 МПа,

=

540 МПа. Проверяемое сечение 7-7 (под

колесом,

=

540 МПа. Проверяемое сечение 7-7 (под

колесом,

=

85 мм.). Концентрация напряжений обусловлена

наличием шпоночной канавки на валу.

=

85 мм.). Концентрация напряжений обусловлена

наличием шпоночной канавки на валу.

Условие прочности.

S

=

[S],

[S],

где S, [S] – расчетный и допускаемый коэффициент запаса прочности;

[S] = 2,5 ..4

-

коэффициент запаса прочности при изгибе

и кручении.

-

коэффициент запаса прочности при изгибе

и кручении.

=

=

,

,

=

=

,

,

здесь

,

, - предел выносливости материала вала

при изгибе и кручении.

- предел выносливости материала вала

при изгибе и кручении.

=

0,45 ·

=

0,45 ·

;

;

=

0,25 ·

=

0,25 ·

;

;

-

предел прочности материала вал;

-

предел прочности материала вал;

=

920 МПа;

=

920 МПа;

=

0,45 · 780 = 351МПа;

=

0,45 · 780 = 351МПа;

=

0,25 · 780 = 195МПа;

=

0,25 · 780 = 195МПа;

,

,

– эффективный коэффициент концентрации

напряжения при изгибе и кручении;

– эффективный коэффициент концентрации

напряжения при изгибе и кручении;

=

=

+

+

;

;

=

=

+

+

;

;

здесь

,

, -

эффективный коэффициент от формы

-

эффективный коэффициент от формы

=

1,9;

=

1,9;

=

1,75;

=

1,75;

эффективный

коэффициент от состояния поверхности;

эффективный

коэффициент от состояния поверхности;

=

1,9 + 1,1 – 1 = 2;

=

1,9 + 1,1 – 1 = 2;

=

1,75 + 1,1 – 1 = 1,85;

=

1,75 + 1,1 – 1 = 1,85;

-

масштабный коэффициент;

-

масштабный коэффициент;

=0,73;

=0,73;

=0,62;

=0,62;

– коэффициент

поверхности упрочнения;

– коэффициент

поверхности упрочнения;

=

1 – при улучшении и нормализации;

=

1 – при улучшении и нормализации;

-

коэффициент чувствительности к ассиметрии

цикла;

-

коэффициент чувствительности к ассиметрии

цикла;

=

0,1;

=

0,1;

=

0,05;

=

0,05;

,

, - амплитуда напряжении при изгибе и

кручении;

- амплитуда напряжении при изгибе и

кручении;

,

, – среднее напряжение;

– среднее напряжение;

Условимся,

что напряжение изгиба изменяется по

симметричному циклу, а напряжение

кручения изменяется по отнулевому

циклу.

=

=

где

-

суммарный изгибающий момент в проверяемом

сечении;

-

суммарный изгибающий момент в проверяемом

сечении;

=

392,6 Н·м;

=

392,6 Н·м;

-

момент сопротивления сечения вала

изгибу;

-

момент сопротивления сечения вала

изгибу;

=

=

–

–

=

=

-

-

= 53,5 ·

= 53,5 ·

мм3;

мм3;

здесь

диаметр вала под колесом, мм;

диаметр вала под колесом, мм;

b – ширина шпоночного паза на валу, мм;

b = 22 мм;

t1 – глубина шпоночного паза на валу, мм

t1 = 9 мм;

=

=

= 7,3 МПа;

= 7,3 МПа;

=

=

=

=

;

;

где

– передаваемый валом вращающий момент;

– передаваемый валом вращающий момент;

Н·м;

Н·м;

-

момент сопротивления вала кручению;

-

момент сопротивления вала кручению;

=

=

-

-

=

=

-

-

=

113,8

=

113,8

мм3;

мм3;

=

=

=

=

=

5,9 МПа;

=

5,9 МПа;

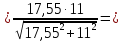

=

=

=

=

= 17,55;

= 17,55;

=

=

=

=

= 11;

= 11;

S

=

19,3

19,3

[S

[S

11.3.2 Расчет на статическую прочность.

Sт

=

Sт],

Sт],

где

Sт

Sт]

– расчетный и допускаемый коэффициент

запаса прочности по текучести;

Sт]

– расчетный и допускаемый коэффициент

запаса прочности по текучести;

Sт]

= 1,2 …1,8;

Sт]

= 1,2 …1,8;

-

предел текучести материала вала;

-

предел текучести материала вала;

=

540 МПа;

=

540 МПа;

-

коэффициент перегрузки

-

коэффициент перегрузки

=

2;

=

2;

-

эквивалентное напряжение;

-

эквивалентное напряжение;

=

=

,

,

здесь

- напряжение изгиба в проверяемом

сечении;

- напряжение изгиба в проверяемом

сечении;

=

7,3 МПа;

=

7,3 МПа;

-

напряжение кручения в проверяемом

сечении;

-

напряжение кручения в проверяемом

сечении;

=

2·

=

2·

= 2 · 5,9 = 11,8 МПа;

= 2 · 5,9 = 11,8 МПа;

=

=

= 21,7

= 21,7

Sт

=

= 12,4

= 12,4

Sт].

Sт].

12. Посадки зубчатых деталей редуктора.

Посадки назначаем в соответствии с указаниями, данными в [6, с. 263] по ГОСТ 25347-82.

12.1. Посадка

зубчатых колес на вал:

.

.

12.2 Отклонение вала под внутренние кольца подшипников качения: k6.

12.3 Отклонение отверстий в корпусе под наружные кольца подшипников качения: H7.

12.4

Посадка муфты на вал:

.

.

12.5

Посадка распорных втулок:

.

.

12.6

Посадка распорных колец:

.

.

12.7 Отклонение вала под уплотнение: f9

13. Выбор сорта масла.

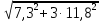

Смазывание зубчатого зацепления производят разбрызгиванием из общей масляной ванны. Масло захватывается и разбрызгивается одним из быстро вращающихся колес, в корпусе образуется масляный туман, который стекает и попадает в подшипники. Объём масляной ванны V определяем из расчета 0,25 дм3.

V = 0,25· P,

где Р – мощность электродвигателя, кВт.

V = 0,25 · 11 = 2,75 дм3.

Устанавливаем вязкость масла. [5, с.253]

При контактных напряжениях:

=

=

=

=

=

401,7 МПа;

=

401,7 МПа;

И скорости:

=

=

=

=

=

2,7 м/с;

=

2,7 м/с;

Рекомендуемая вязкость масла должна быть примерно равна 28 · 10-6 м2/с. Принимаем масло индустриальное И – 30А (по ГОСТ 20799 - 75*). [5, с.253]

14. Сборка редуктора.

Перед сборкой внутреннюю полость корпуса редуктора тщательно очищают и покрывают маслостойкой краской.

Сборку производят в соответствии со сборочным чертежом редуктора, начиная с узлов валов:

на ведущий вал насаживают шарикоподшипники, предварительно нагретые в масле до 80-100 °С;

в промежуточный вал закладывают шпонку (под колесом) 14 х 9 х 45мм;

в ведомый вал закладывают шпонку (под колесом) 22 х 14 х 90мм и под (полумуфтой) 20 х 12 х 90мм, напрессовывают зубчатое колесо до упора в бурт вала; затем надевают распорную втулку и устанавливают шарикоподшипники, предварительно нагретые в масле.

На ведущий и ведомый валы насаживают сквозные подшипниковые крышки. Собранные валы укладывают в основание корпуса редуктора и надевают крышку корпуса, покрывая предварительно поверхности стыка крышки и корпуса спиртовым лаком. Для центровки устанавливают крышку на корпус с помощью двух конических штифтов; затягивают болты, крепящие крышку к корпусу.

Перед постановкой сквозных крышек в проточки закладывают войлочные уплотнения, пропитанные горячим маслом. Проверяют проворачиванием валов отсутствие заклинивания подшипников (валы должны проворачиваться от руки) и закрепляют крышки винтами.

Затем ввертывают пробку маслоспускного отверстия с прокладкой и жезловый маслоуказатель.

Заливают в корпус масло и закрывают смотровое отверстие крышкой с прокладкой из технического картона; закрепляют крышку болтами.

Собранный редуктор обкатывают и подвергают испытанию на стенде по программе, устанавливаемой техническими условиями.

-

Выбор электродвигателя и кинематический расчет привода.

1.1 Общий к.п.д. привода.

;

;

где

=

0,98 – к.п.д., учитывающий потери в муфте;

=

0,98 – к.п.д., учитывающий потери в муфте;

=

0,97- к.п.д., учитывающий потери в

цилиндрической передачи;

=

0,97- к.п.д., учитывающий потери в

цилиндрической передачи;

=

0,99- к.п.д., учитывающий потери в одной

паре подшипников качения;

[1, с.6]

=

0,99- к.п.д., учитывающий потери в одной

паре подшипников качения;

[1, с.6]

1.2Требуемая мощность электродвигателя.

Рдв.тр.

=

=

=

=

10,94 кВт

=

10,94 кВт

-

Требуемая частота вращения электродвигателя.

Д

=

=

·

Д · u

·

Д · u ,

,

где

=

=

=

=

= 68,780 об/мин – частота вращения вала

барабана конвейера;

= 68,780 об/мин – частота вращения вала

барабана конвейера;

Д·

u-

диапазон

возможных общих передаточных чисел.

диапазон

возможных общих передаточных чисел.

Д·

u =

=i

=i =

i

=

i

,

,

= i

= i

=

=

,

,

здесь

=

2…6,3 – минимальное и максимальное

значение передаточного отношения

быстроходной цилиндрической передачи;

=

2…6,3 – минимальное и максимальное

значение передаточного отношения

быстроходной цилиндрической передачи;

=

2…6,3 – минимальное и максимальное

значение передаточного отношения

тихоходной цилиндрической передачи;

[1, с.6]

=

2…6,3 – минимальное и максимальное

значение передаточного отношения

тихоходной цилиндрической передачи;

[1, с.6]

-

передаточное число привода.

-

передаточное число привода.

Д

· u = 2·2…6,3·6,3= 4...39,69

= 2·2…6,3·6,3= 4...39,69

Тогда

Д

=

68,78

=

68,78

(4…39,69)

= (275,12…2729,88) об/мин

(4…39,69)

= (275,12…2729,88) об/мин

-

Выбор электродвигателя.

По

каталогу [1, с.12,с.13] выбираем электродвигатель

типа 4А160S6,

форма исполнения IM

1081.

Таблица1. Характеристика электродвигателя.

|

Тип двигателя |

исполнение |

Мощность, Р,кВт |

Число пар полюсов |

Асинхронная частота врещения, nдв.,об/мин |

|

d1, мм |

l1, мм |

|

4А160S6 |

IM 1081 |

11 |

2 |

975 |

2 |

42 |

110 |

1.5 Передаточное отношение привода.

u

=

=

=

= 14,176

= 14,176

1.6 Разбивка передаточного отношения между ступнями.

u

=

Из

стандартного ряда чисел принимаем :

=

3,15;

=

3,15;

=

4,5

=

4,5

=

=

= 3,15· 4,5 = 14,175

= 3,15· 4,5 = 14,175

1.7 Мощность, частота вращения и вращающие моменты на валах.

1.7.1 Ведущий вал редуктора.

Р1

=

;

;

=

=

= 975 об/мин;

= 975 об/мин;

=

=

=

=

= 102,05

рад/с;

= 102,05

рад/с;

Т1

=

=

=

= 103,969 H·м;

= 103,969 H·м;

1.7.2 Промежуточный вал редуктора.

Р2

= = 10,61· 0,97 · 0,99 = 10,189 кВт

= 10,61· 0,97 · 0,99 = 10,189 кВт  ;

;

=

=

=

=

= 309,52 об/мин;

= 309,52 об/мин;

=

=

=

=

= 32,4 рад/с;

= 32,4 рад/с;

Т2

=

=

=

= 314,48 Н·м;

= 314,48 Н·м;

1.7.3 Ведомый вал редуктора.

Р3

=

=

10,189· 0,97 · 0,99 = 9,784 кВт;

=

10,189· 0,97 · 0,99 = 9,784 кВт;

=

=

=

=

= 68,78об/мин;

= 68,78об/мин;

=

=

=

=

= 7,2 рад/с;

= 7,2 рад/с;

Т3

=

=

=

= 1358,89 Н·м;