ЗиС_Учебник / Glava1

.pdf

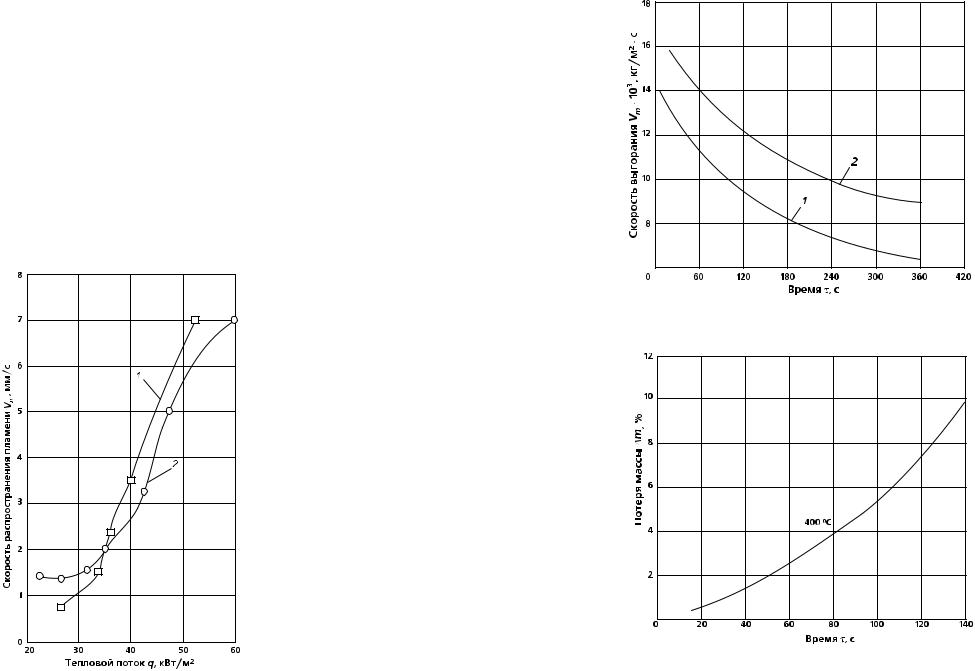

Рис.1.44.Изменение механическихсвойствсплаваАД31 Т1принагревании[9]

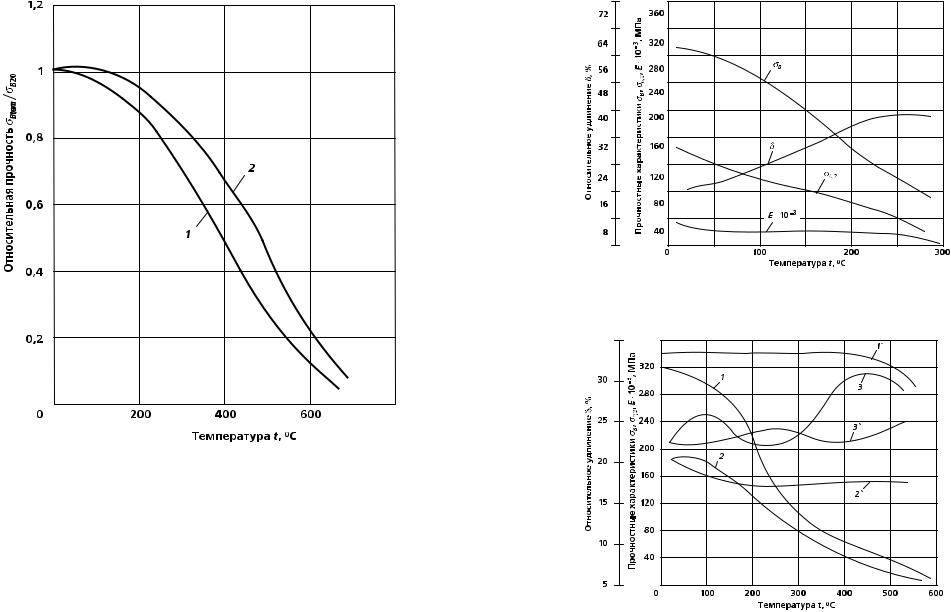

Рис.1.43.Изменениеотносительнойпрочностихолоднотянутойпроволокипринагревании: 1 обыкновенной прочности B I, 2 высокопрочной В II [9]

стали без дополнительного упрочнения. Еще хуже – стали, упрочненные

термическим способом. Самой низкой стойкостью к действию высокой температуры обладают стали, упрочненные наклепом, а еще ниже – алю

миниевые сплавы.

На рис. 1.36; 1.39 1.44 проиллюстрированы результаты испытаний

образцов при нагреве (либо после остывания) в ненагруженном состоянии.

Наличие нагрузки интенсифицирует деструктивные процессы в металли

ческих сплавах в виде температурной ползучести (рис. 1.32), ускоряет вре |

Рис.1.45.ИзменениемеханическихсвойствсплаваАМг бпри нагревании(1,2,3)ипосле |

мя разрушения образцов (изделий) и снижает температуру достижения их |

остывания(1',2',3')[9] |

предельных (критических) состояний. |

|

86 |

87 |

1.4.3. Способы повышения стойкости металлов к воздействию пожара

Обеспечить некоторое продление времени сохранения свойств ме таллов в условиях пожара (в случаях, где это необходимо и экономически

оправдано) можно следующими способами:

1)выбором изделий из металлов, более стойких к воздействию по жара. В этом плане предпочтение отдается сталям вместо алюминиевых

сплавов, причем низколегированным сталям вместо углеродистых. При вы

боре арматурных изделий следует предпочесть арматуру, не упрочненную наклепом и термообработкой;

2)специальным изготовлением металлических изделий, более стой

ких к нагреву (с учетом информации по п. 1);

3)огнезащитой металлоизделий (конструкций) посредством нанесе

ния внешних теплоизоляционных слоев.

1.5. ДРЕВЕСИНА И ЕЕ ПОЖАРНАЯ ОПАСНОСТЬ

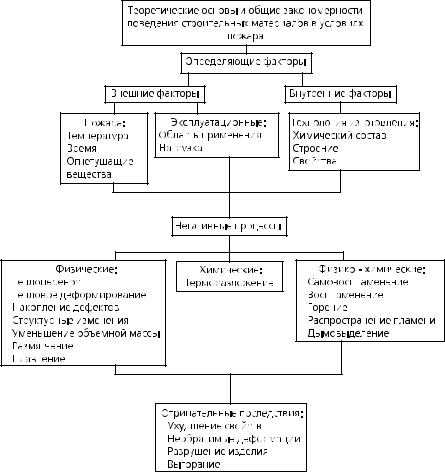

Для квалифицированного прогнозирования и регулирования поведе

ния древесины в условиях пожара целесообразно изучить определяющие

факторы, влияющие на поведение древесины в условиях пожара, негатив

ные процессы, которые в ней при этом происходят и последствия, к кото

рым они приводят (рис. 1.46). Изучение целесообразно начать с определя

ющих факторов.

Рис.1.46.Структурнаясхема ключкизучению,оценке,прогнозированию,регулированию поведениядревесинывусловияхпожараиопределениюобластиеебезопасногоприменения в строительстве

88 |

89 |

1.5.1. Строение, химический состав и свойства древесины

Макростроение древесины рассматривают на срезе ствола дерева по трем направлениям: тангенциальному, торцовому и радиальному (рис. 1.47),

а также на поперечном (торцевом) разрезе (рис. 1.48). Кора, защищающая

дерево от механических повреждений, состоит из двух слоев – наружно го (корки) и внутреннего (луба). Находящийся под лубом тонкий слой кам

бия состоит из живых клеток. Толстый слой древесины, находящийся за

камбием, состоит из ряда тонких концентрических слоев; наружная часть их называется заболонью, внутренняя часть – ядром. Ядро состоит из от

мерших клеток, заболонь – из молодых растущих клеток. Существуют по

роды дерева, например, береза, клен, ольха, не имеющие ядра. В центре ствола расположена сердцевина – самая слабая, легко крошится и загнива

ет. Древесиной, используемой для получения строительных изделий, явля

ются заболонная и ядровая части ствола дерева.

Рис.1.47.Строениедревесиныпо |

Рис.1.48.Строениестволадереванапоперечном |

основным разрезамдревесногоствола: |

разрезе: |

1 торцовыйразрез; 2 радиальный |

1 кора; 2 луб; 3 камбий; 4 заболонь; 5 ядро; |

разрез;3 тангенциальныйразрез; |

6 сердцевина |

4 сердцевинныелучи |

|

Древесина имеет различные пороки (дефекты) строения, понижаю

щие ее качество. Пороки подразделяют на первичные – на растущих дере

вьях, и вторичные, возникающие при хранении или эксплуатации древеси ны.

К первичным порокам относят: сучковатость – наличие сучков; ко

сослой – винтообразное, косое расположение волокон в стволе; свилева тость – волнистое и путанное расположение древесных волокон; сбежис

тость – уменьшение диаметра ствола от комля (основания) к вершине; за

виток – местное искривление годовых слоев.

Вторичные пороки древесины – это плесень и гниль, появляющие

ся на древесине в результате деятельности микроорганизмов и грибков; чер

воточины и трещины, появляющиеся в результате усушки древесины в про цессе хранения или эксплуатации.

При рассмотрении тангенциального и радиального срезов видна во

локнистая структура древесины. Под микроскопом можно увидеть, что во локна древесины состоят из органических клеток.

Оболочку клеток образует в основном природное высокомолеку

лярное вещество – целлюлоза или клетчатка (С6Н1005)n. Кроме целлюлозы в химический состав древесины входят лигнин и гемицеллюлоза: (С5Н8О4)n.

Элементный состав абсолютно сухой древесины: 49 52% углерода,

43 45% кислорода, 6 6,3% водорода, 0,1 0,6% азота, 0,3 1,6% минеральных ве ществ. Свежесрубленная древесина содержит кроме того 60 100% воды (по

отношению к сухой массе).

Влажность древесины (Вд) – способность древесины поглощать вла гу, оказывает очень большое влияние на ее качество, а также на другие

свойства; определяют по формуле

Bд = |

mв − mс |

100%, |

(1.21) |

|

|||

|

mc |

|

|

где mв – масса образца до высушивания;

mс масса образца после высушивания до постоянного значения.

Для древесины нормальной (стандартной) считают влажность 12%, и при определении механических характеристик древесины результаты при

водят для сравнения к этой величине влажности. Свободная влага состоит из

той, что заполняет полости клеток, сосудов и межклеточное пространство (механическая влага), и влаги гигроскопической, находящейся в микропо

рах стенок клеток и сосудов. При сушке и при пожаре древесина сначала

теряет механическую влагу и только после полного ее удаления начинает выделять гигроскопическую влагу. По степени влажности различают древе сину свежесрубленную, имеющую влажность 35% и выше; воздушно сухую

с влажностью 15 20%; комнатно сухую с влажностью 8 13%. А также мок

рую, влажность которой больше, чем у свежесрубленной древесины и мо жет быть больше 100% (по массе). Для определения влажности древесины,

90 |

91 |

находящейся в помещении с различной температурой и влажностью окру |

жающего воздуха, служит диаграмма, составленная Н.Н.Чухлицким. На |

этой диаграмме (рис. 1.49) по оси ординат отложена влажность, по оси абс |

Рис.1.49. Диаграмма зависимости влажности древесины (цифрынадпрямыми)от |

температурыиотносительнойвлажностивоздуха |

цисс – температура воздуха; наклонные линии характеризуют соответ

ствующую влажность древесины. При удалении из древесины механичес

кой влаги масса древесины меняется, но объем и линейные размеры не изменяются. При удалении гигроскопической влаги происходит

уменьшение размеров и объема изделия из древесины, называемое усушкой.

Процесс, обратный усушке, называют разбуханием древесины. Этот процесс происходит при увеличении содержания в древесине гигроскопи ческой влаги. Вследствие неоднородности строения древесина усыхает или

разбухает в различных направлениях неодинаково: вдоль волокон полная линейная усушка не превышает 0,1 0,3%, в радиальном направлении она со ставляет от 3 до 6%, а в тангенциальном – от 7 до 12%. Усушка древесины приводит к ее короблению и появлению трещин.

Объемная масса древесины зависит от породы древесины и состав

ляет 375 700 кг/м3. Обычно объемную массу приводят к нормальной 12% ной

влажности древесины.

Плотность древесины ρ о составляет в среднем 1500 кг/м3.

Теплофизические свойства древесины зависят от породы дерева,

объемной массы, влажности и температуры. Теплопроводность, кроме того, зависит от направления, в котором передается тепло через древесину, а ко

эффициент линейного теплового расширения различен для древесины вдоль

и поперек волокон. Значения коэффициента теплопроводности составляют в среднем для различных пород λ = 0,17 Вт/м•К – поперек волокон и

λ = 0,31 Вт/м•К – вдоль волокон. Удельная теплоемкость примерно одина

кова для древесины всех пород и составляет для сухой древесины с = 1,7 1,9 кДж/кг•К. Числовые значения коэффициента линейного

теплового расширения древесины составляют α = (2,4 5,6)·10 6 1/оС – вдоль

волокон, α = (31 58)·10 6 1/оС – поперек волокон.

Механические свойства древесины в значительной мере зависят от

породы, объемной массы, влажности, возраста древесины, а также от на

правления действия нагрузки – вдоль или поперек волокон. Древесина вследствие волокнистого строения обладает анизотропностью и имеет до

вольно высокую прочность при растяжении и сжатии вдоль волокон и от

носительно низкую прочность поперек волокон. Временное сопротивление сжатию вдоль волокон изменяется от 34 МПа при объемной массе

ρ о = 430 кг/м3 до 51 МПа – при ρ о = 700 кг/м3.

Прочность древесины при сжатии вдоль волокон снижается с увели чением влажности. При этом оказывает влияние только гигроскопическая

влага, механическая влага практического влияния не оказывает (рис. 1.50).

Рис.1.50.Зависимостьпрочностидревесиныотвлажности

92 |

93 |

Временное сопротивление древесины сжатию поперек волокон составляет

примерно от 0,1 до 0,3 этой величины вдоль волокон. Временное сопротив

ление растяжению вдоль волокон, в 2 3 раза превышает аналогичный пока затель сжатия. У древесины низкая прочность на растяжение поперек воло

кон – для хвойных пород она равна всего 2 5% прочности на растяжение

вдоль волокон. Прочность на растяжение мало зависит от влажности, но существенно зависит от наличия пороков. Прочность при изгибе определя

ется теми же факторами, что при сжатии и растяжении вдоль волокон; она

больше прочности при сжатии вдоль волокон в 1,5 2 раза.

К числу достоинств древесины следует отнести: богатую сырьевую

базу и сравнительную легкость добычи, невысокую стоимостью, высокую

относительную прочность, малую теплопроводность при сравнительно вы сокой удельной теплоемкости, малую температурную деформативность,

высокую коррозионную стойкость при эксплуатации в агрессивных сре

дах.

Недостатками древесины являются: анизотропность, наличие поро

ков, гигроскопичность, горючесть.

Перечисленные достоинства и недостатки во многом определяют область применения древесины в строительстве.

1.5.2. Применение древесины в строительстве

Древесными называют материалы, состоящие полностью или пре

имущественно из древесины.

Получают древесину путем обработки деревьев лиственных (береза,

дуб, бук, ясень, осина и др.) и хвойных пород (сосна, ель, кедр, лиственни

ца, пихта и др.).

Наряду с использованием в качестве декоративно отделочного мате

риала древесина используется для несущих конструкций. Опыт и расчеты

доказали экономическую выгоду замены в некоторых случаях железобе тонных и металлических конструкций деревянными. Для изготовления не

сущих деревянных конструкций применяются преимущественно хвойные

породы. В строительстве зданий древесину применяют в виде изделий: круг лых, пиломатериалов, полуфабрикатов и строительных деталей.

Круглые изделия – отрезки стволов – бревна различают строи

тельные и пиловочные. Строительные используют для несущих конструк ций. Пиловочные предназначаются для получения пиломатериалов в виде

брусьев, досок, брусков. Брусья – пиломатериалы, ширина и толщина ко

торых превышает 110 мм. Брусья применяют для несущих конструкций зда

ний: балок междуэтажных перекрытий, стропил и т.п. Досками называют пиломатериалы толщиной до 100 мм при отношении ширины к толщине бо

лее 2. Пиломатериалы толщиной не более 100 мм и при отношении ширины

к толщине менее 2 называют брусками. Доски применяют для устройства полов, перегородок, а также для обшивки стен и потолков. Из древесины

94

изготавливают плинтусы, поручни, наличники для обшивки оконных и двер

ных коробок, паркет, фанеру.

Фанерой называют листы древесины, получаемые склеиванием по толщине шпона (тонкие слои древесины). Фанеру применяют при изготов

лении несущих и ограждающих конструкций, для обшивки стен внутри по

мещений и для устройства перегородок.

Строительные детали и элементы сборных конструкций из древеси

ны изготавливают на заводах. К ним относятся балки для междуэтажных и

чердачных перекрытий, дощатые щиты для перегородок, элементы щито вых и каркасных сборных домов, щитовой паркет, различные столярные

изделия. Наиболее прогрессивными являются клееные деревянные конст

рукции.

Древесно волокнистые (ДВП) и древесно стружечные (ДСП) плиты

в настоящее время широко используют взамен фанеры при устройстве по

толков, полов, стен и перегородок.

1.5.3. Физико=химические процессы, определяющие поведение древесины и материалов на ее основе при нагревании и в условиях пожара

Древесина чувствительна к нагреву. Уже при температуре материа ла порядка 110оС начинается ее терморазложение, которое можно разде

лить на несколько характерных стадий. При нагревании до 120 180оС проис

ходит удаление свободной и затем начинается выделение химически связан ной влаги, разложение наименее термически стойких компонентов древе

сины в основном с выделением СО2 и Н2О. При температуре 250оС начина ется пиролиз древесины (в основном гемицеллюлозы) с выделением СО,

СН4, Н2, СО2, Н2О и т.п. Образующаяся газовая смесь уже способна к вос пламенению от источника зажигания. При температуре 280 300оС процесс

терморазложения древесины интенсифицируется. Лигнин разлагается лишь

при достижении 350 450оС. При 350 450оС продолжается пиролиз древесины и выделяется основная масса горючих газов – 40% от возможного количе

ства. Выделяющаяся газообразная смесь состоит из 25% Н2 и 40% предель

ных и непредельных углеводородов. При достижении достаточной концен трации газообразных горючих продуктов терморазложения возможно их

самовоспламенение.

Процесс горения древесины протекает в две стадии: пламенное го

рение продуктов терморазложения древесины и тление образовавшегося

угольного остатка. Тление происходит в результате гетерогенной реакции угольного остатка с газообразным кислородом воздуха. В условиях пожа ра до 60% тепла выделяется в период пламенного горения древесины и око ло 40% в период горения угля. В связи с этим период пламенного горения является определяющим, хотя занимает более короткий промежуток време ни, чем фаза тления.

95

Термическое разложение и горение древесины на пожаре сопро |

вождается выделением газообразных продуктов СО, СО2 и других, которые |

могут оказывать токсическое (отравляющее) действие на организм |

человека. Кроме того, при тлении и горении выделяется значительное |

количество дыма, который представляет собой дисперсную среду, |

образованную твердыми и жидкими частицами продуктов неполного |

сгорания древесины. Он снижает видимость и препятствует дыханию |

человека. |

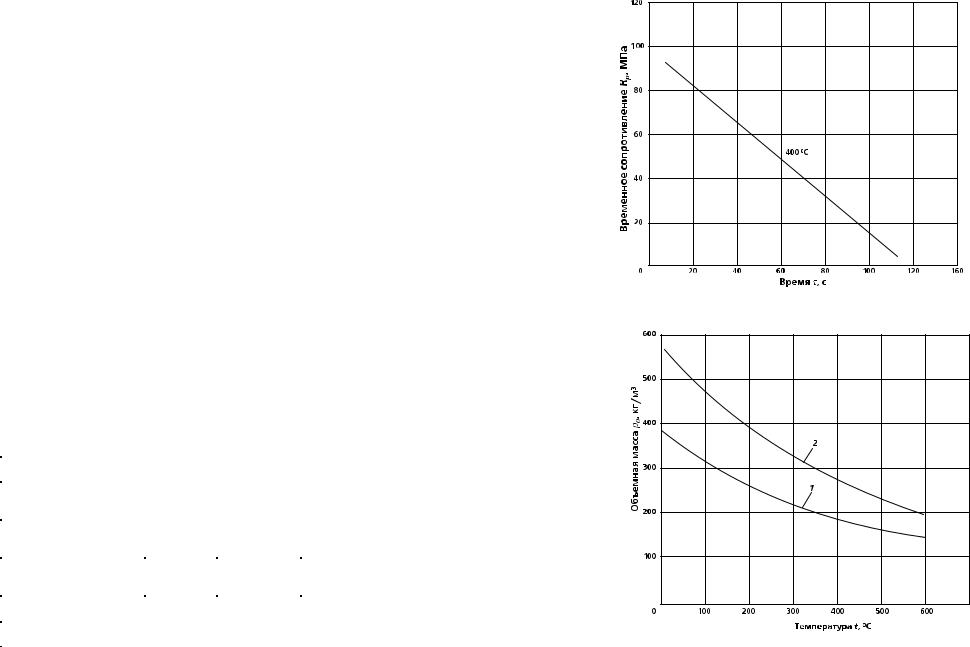

Пожарную опасность древесины можно охарактеризовать следую |

щими параметрами. Температура воспламенения и самовоспламенения дре |

весины составляют 250 и 350оС соответственно. Линейная скорость распро |

странения пламени по поверхности составляет 1 10 мм/с. Эта величина су |

щественно зависит от плотности внешнего теплового потока, падающего на |

древесину, от породы древесины (рис. 1.51) и от ориентации образца мате |

риала в пространстве. На рис. 1.52 показана зависимость линейной скорости |

распространения пламени по поверхности древесины сосны от плотности |

внешнего теплового потока при ориентации образца материала в вертикальной |

и горизонтальной плоскостях, со |

ответствующих расположению об |

лицовки стен и потолка. Скорость |

тления древесины существенно |

ниже скорости распространения |

пламени и составляет в среднем для |

различных пород древесины 0,6 1,0 |

мм/мин (0,01 мм/с). |

Массовая скорость выго |

рания древесины (потеря массы в |

единицу времени с единицы пло |

щади) в условиях пожара зависит |

от многих факторов: породы дре |

весины, объемной массы, влаж |

ности, площади поверхности, ин |

тенсивности облучения и др. На |

рис. 1.53 показано изменение |

массовой скорости выгорания |

древесины во времени в зависи |

Рис.1.51.Зависимостьлинейной скоростираспространенияпламени по древесине сосны от плотностивнешнего теплового потока:

1 образецориентированввертикальной плоскости;2 образецориентированв горизонтальнойплоскости

Рис.1.52.Изменениемассовойскоростивыгораниядревесинывовременивзависимостиот плотности внешнего теплового потока :

1 интенсивность потока30 кВт/м2; 2 20 кВт/м2

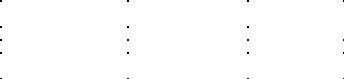

Рис.1.53.Потеря массы древесины сосны вовремянагреванияприпостояннойтемпературе

96 |

97 |

мости от величины внешнего теплового потока.

Для древесины показатель токсичности продуктов горения состав

ляет 35,5 г/м3. По классификации ГОСТ 12.1.044 89 древесину следует отно сить к группе высокоопасных материалов – ТЗ. Токсическое действие

продуктов разложения и горения древесины в основном обусловлено высо

ким содержанием в их составе оксида углерода.

Для древесины сосны коэффициент дымообразования по ГОСТ

12.1.044 89 составляет приблизительно 50 м2/кг, что позволяет отнести ее к

материалам с малой – Д1 или умеренной – Д2 дымообразующей способ ностью. Однако при тлении этот показатель может достигать Dm = 600 м2/кг,

то есть тлеющая древесина может относиться к материалам с высокой ды

мообразующей способностью – Д3.

В условиях пожара снижается прочность древесины, в результате ее

терморазложения, т.е. разрушение структуры, во вторых, при горении дре

весина обугливается. Изменение прочности древесины существенно зависит от потери массы материала в процессе нагрева. При этом происходит

уменьшение и объемной массы. Графики на рис. 1.54 и 1.55 иллюстрируют

изменение массы древесины сосны при нагревании и соответственное уменьшение прочности на растяжение.

Следует обратить внимание, что разложение и обугливание древеси

ны при нагревании является главной причиной снижения прочности. В то же время уменьшение объемной массы материала за счет обугливания приво

дит к уменьшению теплопроводности и следовательно, тормозит прогрев

древесины.

По классификации, приведенной в СНиП [2] древесина всех пород

относится к горючим материалам. Модификация древесины полимерами,

как правило, повышает ее пожарную опасность. В табл. 1.15 проиллюстри

рована дымообразующая способность древесных материалов.

|

|

|

Таблица 1.15 |

|

Результаты испытаний на дымообразующую способность |

||||

|

|

|

|

|

Материал |

Режим |

Dm, м2/кг |

Группа по дымообразующей |

|

|

горения |

|

способности |

|

Пиломатериалы лиственные |

Тление, |

436 |

Д2 |

|

(ГОСТ 2695-83) + три слоя |

|

|||

горение |

53 |

Д2 |

|

|

лака ПФ-283 |

|

|||

|

|

|

|

|

Пиломатериалы хвойных |

Тление, |

656 |

Д3 |

|

пород (ГОСТ 8486-86) + два |

|

|||

горение |

61 |

Д2 |

|

|

слоя олифы глифталевой |

|

|||

|

|

|

|

|

Фанера березовая (ГОСТ |

Тление, |

474 |

Д2 |

|

3916-69) шпон буковый |

|

|||

горение |

69 |

Д2 |

|

|

(ГОСТ 2977-82) |

|

|||

|

|

|

|

|

Древесно-волокнистая плита |

Тление, |

253 |

Д2 |

|

горение |

13 |

Д1 |

|

|

|

|

|||

Древесно-стружечная плита |

Тление, |

50 |

Д1 |

|

горение |

12-15 |

Д1 |

|

|

|

|

|||

Рис.1.54.Изменениевременногосопротивлениядревесинысоснывовремениприпостоянной температуре

Рис.1.55.Изменениеобъемноймассыдревесиныпринагревании: 1 сосна; 2 ель

98 |

99 |

Классификация по токсичности продуктов горения древесных мате

риалов приведены в табл. 1.16 [2,3].

|

|

|

Таблица 1.16 |

|

Результаты испытаний на токсичность |

|

|

||

|

|

|

|

|

|

Выделение токсичных |

3 |

Группа по |

|

Материал |

веществ (СО), м2/ч |

НСL50, г/м |

токсичности |

|

Фанера ФСФ |

230 |

25,3 |

Т3 |

|

Древесина сосны |

166,3 |

35,5 |

Т3 |

|

Древесно-стружечная |

108 |

49,0 |

Т2 |

|

плита (ГОСТ 10632-77) |

|

|||

|

|

|

|

|

Таким образом, рассмотрение процессов разложения, воспламене

ния и горения древесины, а также количественных показателей пожарной

опасности некоторых видов древесных материалов позволяют сделать вы вод об их высокой пожароопасности.

100

1.6. ПЛАСТМАССЫ И ИХ ПОЖАРНАЯ ОПАСНОСТЬ

Для квалифицированного прогнозирования и регулирования поведе

ния полимерных строительных материалов (ПСМ) в условиях пожара целе

сообразно вначале изучить определяющие факторы(рис. 1.56).

1.6.1. Основные виды пластмасс, применяемых в строительстве, особенности их строения и свойств

Пластмассы это композиционные материалы, в которых в каче

стве вяжущего вещества используют полимерные смолы.

Полимеры высокомолекулярные химические соединения.

Достоинства пластмасс: неограниченность сырьевых ресурсов, воз

можность получения материала с заданными свойствами, высокая удельная

прочность, хорошая технологичность при производстве изделий (штампов

ка, литье, экструзия, каландрирование) , высокая химическая стойкость,

хорошие электроизоляционные, гидро , звуко и теплоизоляционные свой

ства, легкость обработки и соединения, хорошие декоративные качества,

стойкость к низким температурам.

Недостатки пластмасс: малый модуль упругости (0,1 МПа), большой

коэффициент температурного расширения, повышенная ползучесть, спо

собность к старению, малая теплостойкость и повышенная пожарная опас

ность.

Полимерные строительные материалы (строительные пластмассы)

представляют сложную систему из связующего, наполнителей, красителей

и технологических добавок. Связующим служат полимеры полимеризаци

онные и поликонденсационные. Их производство базируется на использо

вании каменного угля, нефти, природного газа, извести.

По происхождению сырья полимеры подразделяют на природные,

искусственные (модифицированные) и синтетические. К природным поли

мерам относят битумы и пеки, натуральный каучук; к искусственным про дукты модификации целлюлозы, растительных масел, казеина; к синтети

ческим получаемые (синтезируемые) искусственным путем (в природе эти

вещества не встречаются).

По отношению к нагреванию полимеры подразделяют на термопла

стичные и термореактивные. Термореактивные полимеры образуются при

повышенной температуре и сохраняют свою структуру и твердое состоя ние при последующем повторном нагревании вплоть до температуры разло

жения. Как правило, термореактивные полимеры имеют пространственную

сетчатую структуру, обеспечивающую им необратимую термостойкость. Термопластичные полимеры способны обратимо размягчаться, плавиться и затвердевать при соответствующем изменении температуры.

По составу основной цепи макромолекул полимеры делят на карбо цепные, основные цепи которых построены только из углеродных атомов;

гетероцепные, в основных цепях которых кроме атомов углерода содер

101

Рис.1.56. Структурнаясхема ключкизучению,оценке,прогнозированию и регулированию поведенияполимерныхматериаловвусловияхпожараиобластиихбезопасногоприменения встроительстве

жатся атомы кислорода, азота, серы, фосфора; элементоорганические, со держащие в основных цепях атомы кремния, бора, алюминия, титана, ни

кель элементов, не входящих в состав природных органических соедине ний.

Наполнитель служит для удешевления пластмасс, улучшения их фи

зико механических свойств. Например, стекловолокно увеличивает проч ность. По виду наполнителя различают пластмассы без наполнителя (орг

102

стекло), газонаполненные (пенопласты и поропласты), порошковые, волок

нистые (стекловолокнистый пластик, асбоволокнит, древесно волокнистые

пластики), слоистые (текстолит, асботекстолит, стеклотекстолит, древесно слоистый пластик), крошкообразные (древесно стружечные пластики, лос

кутный асботекстолит).

Красители (пигменты) вводят в пластмассы для придания декоратив ных качеств.

Вцелях снижения пожарной опасности пластмасс в их состав вводят

антипирены добавки, снижающие горючесть пластмасс, а также добавки, уменьшающие дымовыделение и образование токсичных продуктов при

горении.

По применению в строительстве различают: материалы для полов, стеновые материалы, кровельные и гидроизоляционные для сантехнических

ипогонажных изделий, для несущих конструкций.

Втаблице 1.17 представлены основные виды полимеров, используе мых при производстве строительных пластмасс.

Полимеры обладают малой плотностью. Как правило, полимеризаци

онные полимеры обладают меньшей плотностью и прочностью, чем поли конденсационные, однако они более пластичны.

Полимеры обладают высокой механической прочностью; временное

сопротивление растяжению до 100 МПа, сжатию до 600 МПа, изгибу до 140 МПа.

Теплостойкость полимеров, определяемая их составом и структурой,

невысокая и состовляет 40 140оС. Исключение составляют политетра фторэтилен и кремнийорганические полимеры, теплостойкость которых

достигает соответственно 250 и 550оС.

Полимеры и пластмассы обладают высокой водо и хемистойкостью.

Стойкость к влаге объясняется тем, что многие из них являются водо и паронепроницаемыми.

Химическое строение и физическая структура обуславливают ма

лую теплопроводность полимеров. Придание пластмассам пенистой струк туры позволяет снизить их теплопроводность. Пенопласты также являются

хорошими звукоизоляторами.

Коэффициент температурного расширения полимеров весьма зна чителен, например, у полиэтилена в 21 раз больше, чем у стали.

Многие полимеры обладают высокой светопроницаемостью, напри

мер, полиметилметакрилат, который широко используют для остекления. Прочность пластмасс меняется в широком диапазоне. Так, времен

ное сопротивление колеблется от 30 до 480 МПа. Наибольшей прочностью

обладают конструкционные стеклопластики, например, стекловолокнистый анизотропный материал (СВАМ) имеет временное сопротивление растяже нию 450 МПа, сжатию 400 МПа, изгибу 635 МПа и срезу 150 МПа.

Модуль упругости наиболее жестких пластмасс сравнительно мал при растяжении, сжатии и изгибе не выходит за пределы 4 103 МПа.

103

Таблица 1.17

Основные виды полимеров, используемые при производстве строительных пластмасс

|

|

Вид, химиче- |

|

|

|

Наименова- |

|

ский состав и |

Исходные |

Внешний вид |

Примечание |

ние группы |

|

строение поли- |

вещества |

||

|

|

|

|||

|

|

мера |

|

|

|

|

Класс А. Синтетические полимеры цепной полимеризации |

||||

|

|

|

Этилен (газ) |

Твердый, белый |

|

|

|

|

материал, слегка |

Трубы, сантех- |

|

|

|

1.Полиэтилен |

из попутных |

||

|

|

просвечивает. В |

изделия, пленки, |

||

|

|

нефтяных |

|||

|

|

|

гранулах или порош- |

листы |

|

|

|

|

газов |

||

|

|

|

ке |

|

|

|

|

|

|

|

|

Этилено- |

|

2. Полипропи- |

Пропилен |

|

|

|

(газ) из по- |

Белый порошок или |

|

||

пласты |

|

Трубы и пленки |

|||

|

лен |

путных неф- |

гранулы |

||

|

|

|

|||

|

|

|

тяных газов |

|

|

|

|

3. Полиизобути- |

Изобутилен |

Каучукоподобные |

Антикоррозий- |

|

|

(газ) из по- |

ная защита, |

||

|

|

эластичные листы и |

|||

|

|

лен |

путных неф- |

полы, гидроизо- |

|

|

|

пленки |

|||

|

|

|

тяных газов |

ляция |

|

|

|

|

|

||

|

|

|

|

Порошок или гра- |

Утеплитель |

|

|

|

Кокс, известь, |

нулы белого или |

|

|

|

|

линолеум, плен- |

||

|

|

4. Поливинил- |

слабо-желтого цвета. |

||

|

|

(ацетилен) |

Листы темно- |

ки, трубы, фи- |

|

|

|

хлорид (ПХВ |

хлористый |

тинги. Может |

|

|

|

коричневого цвета |

|||

|

|

или ПВХ) |

натрий, водо- |

применяться в |

|

|

|

жесткие, листы свет- |

|||

Винипласты |

|

|

род |

ло-желтого цвета |

несущих конст- |

|

|

|

рукциях |

||

|

|

|

|

эластичные |

|

|

|

|

|

|

|

|

|

|

Кокс, известь |

|

|

|

|

5. Полиперхлор- |

(ацетилен) |

Порошок или его |

Клей, ла- |

|

|

хлористый |

ки,краски, |

||

|

|

винил |

раствор |

||

|

|

натрий, водо- |

пленки, ткани |

||

|

|

|

|

||

|

|

|

род |

|

|

|

|

|

Ацетилен и |

Стеклообразный |

Полимерцемент- |

Этинолопла- |

|

6. Поливинил- |

продукт белого цвета |

||

|

уксусная |

или его водная |

бетон, мастич- |

||

сты |

|

ацетат |

ные полы, клей, |

||

|

кислота |

эмульсия сметано- |

|||

|

|

|

лаки |

||

|

|

|

|

образного вида |

|

|

|

|

|

|

|

|

|

|

Этилен и |

|

|

|

|

|

бензол (из |

Прозрачные листы, |

Утеплитель, |

Стиропласты |

|

7. Полистирол |

каменно- |

гранулы или белый |

облицовочные |

|

|

|

угольной |

порошок |

плитки, трубы |

|

|

|

смолы) |

|

|

|

|

|

|

Прозрачные бесцвет- |

Светопрозрач- |

Акрилопла- |

|

8. Полиметил- |

Ацетилен и |

ные покрытия, |

|

|

ные блоки и листы |

||||

сты |

|

метакрилат |

спирт |

облицовочные |

|

|

или белый порошок |

||||

|

|

|

|

плитки |

|

|

|

|

|

|

|

Продолжение табл. 1.17

|

Вид, химиче- |

|

|

|

|

Наименова- |

ский состав и |

Исходные |

Внешний вид |

Примечание |

|

ние группы |

строение |

вещества |

|||

|

|

||||

|

полимера |

|

|

|

|

Класс Б. Синтетические |

полимеры конденсационные или ступенчатой |

||||

|

|

полимеризации |

|

||

|

|

Фенол (из камен- |

|

Конструкцион- |

|

|

|

|

ные пластмассы, |

||

|

|

ноугольной смо- |

Пресспорошки |

||

|

|

клей, утепли- |

|||

Феноло- |

1. Фенолфор- |

лы) и формальде- |

|||

темного цвета или |

тель, химически |

||||

гид из метана |

|||||

пласты |

мальдегидная |

жидкие смолы |

стойкие масти- |

||

(природный газ) |

|||||

|

смола |

(растворы порош- |

ки, листы, плит- |

||

|

или из метилового |

||||

|

|

(древесного) спир- |

ков в спирте и т.д.) |

ки (арзамит, |

|

|

|

та |

|

фаолит, |

|

|

|

|

фенолит) |

||

|

|

|

|

||

|

2. Мочевино- |

|

Серовато-белый |

|

|

|

формальде- |

Мочевина (аммиак |

кристаллический |

Конструкцион- |

|

|

гидные (ка- |

порошок или поро- |

|||

|

бамидные) |

и углекислый газ) |

шок других оттен- |

ные пластмассы |

|

|

смолы |

и формальдегид |

ков в зависимости |

и клей |

|

|

|

|

|||

Амино- |

|

|

от примесей) |

|

|

3. Мелами- |

Меламин (из моче- |

Порошок различ- |

Конструкцион- |

||

пласты |

ноформальде- |

ных цветов (в |

|||

|

гидные смолы |

вины) и формаль- |

зависимости от |

ные пластмассы |

|

|

дегид |

и клей |

|||

|

|

примесей) |

|||

|

|

|

|

||

|

4. Мочевино- |

|

Порошок различ- |

Конструкцион- |

|

|

меламино- |

Мочевина, мела- |

ных расцветок (в |

||

|

ные пластмассы |

||||

|

формальде- |

мин, формальдегид |

зависимости от |

||

|

и клей |

||||

|

гидные смолы |

|

примесей) |

||

|

|

|

|||

|

5. Полиэфир- |

Глицерин (Г) и |

В виде клея и лака |

Клей, лаки, |

|

|

ные смолы- |

фталевая кислота |

|||

|

линолеумы |

||||

|

глифтали |

(Ф) из нафталина |

|

||

|

|

|

|||

Эфиропласты |

6. Ненасы- |

Малеиновая кис- |

Вязкожидкий |

Изготовление |

|

|

щенные |

лота (из бензола) и |

стеклопластиков |

||

|

полиэфиры (в |

двухатомные |

раствор смолы в |

||

|

Клей, лаки, |

||||

|

стироле) |

спирты (из эти- |

стироле |

||

|

замазки |

||||

|

|

лена) |

|

||

|

|

|

|

||

|

|

|

Вязкие жидкости |

Изготовление |

|

Эпоксидо- |

7. Эпоксид- |

Фенол и |

стеклопластиков |

||

желтого и корич- |

и клеев. Плас- |

||||

пласты |

ные смолы |

эпихлоргидрин |

|||

невого цвета |

торастворы и |

||||

|

|

|

|||

|

|

|

|

замазки |

|

|

8. Полиамид- |

|

|

Изготовление |

|

|

ные смолы и |

Фенол, ацетилен, |

Гранулы, порошки, |

тканевых обо- |

|

Амидопласты |

волокна; |

лочек в пневма- |

|||

|

нейлон, |

азот |

волокна и ткани |

тических конст- |

|

|

капрон |

|

|

рукциях |

|

Полиурета- |

9. Уретано- |

Спирты, диами- |

Литьевая смола, |

Утеплитель, |

|

ны, гексаметиле- |

волокна, пено- |

||||

ны |

пласты |

клей |

|||

низоционат |

пласты |

||||

|

|

|

|||

104 |

105 |