- •Глава 1 Характеристика сплава отливки

- •Глава 2 Анализ технологичности конструкции детали

- •Глава 3 Выбор плоскости разъема формы

- •Глава 4 Обоснование выбора способа изготовление

- •Глава 5 Выбор формовочных и стержневых смесей

- •Глава 6 Расчёт литниково - питающей системы

- •Глава 7 Расчет веса груза

- •Глава 8 Расчет продолжительности затвердевания

- •Глава 9 Проверка правильности расчета продолжительности заливки и затвердевания отливки с использованием программы lvm Flow

- •Приложение

Министерство образования Республики Беларусь

Учреждение образования

«Гомельский государственный технический университет

имени П.О. Сухого»

Кафедра «МиЛП»

Расчётно-пояснительная записка

к курсовой работе

по дисциплине: «Теория и технология литейного производства»

на тему:

«Разработать технологический процесс изготовления

отливки «Корпус»

Выполнил студент гр. ЗЛО-51

Шек Д.И.

Принял преподаватель

Заяц Т.М

Гомель

2011г.

РЕЦЕНЗИЯ

СОДЕРЖАНИЕ

Введение………………………………………………………………………..4

1. Характеристика сплава отливки …………………………..…………….....5

2 Анализ технологичности конструкции детали…………………………..…7

Выбор плоскости разъема формы…………………….……………..……...10

Обоснование выбора способа изготовление форм и стержней.…...……....12

Выбор формовочных и стержневых смесей…..…………………………....14

Расчёт литниково-питающей системы...……………………………….......18

Расчет веса груза…………………………………………………………...22

Расчет продолжительности затвердевания отливки…………………....23

Проверка правильности расчета продолжительности заливки и затвердевания отливки с использованием программы LVM Flow……...26

Заключение……………………………………………………………............29

Литература ………………………….……………………………………….....30

Приложение………………………………………………………………..…31

ВВЕДЕНИЕ

Значение литейного производства в народном хозяйстве чрезвычайно велико; почти все машины и приборы имеют литейные детали.

Литье является одним из старейших способов, которым еще в древности пользовались для производства металлических изделий: в начале из меди и бронзы а затем из чугуна, а позже из стали и др. сплавов.

Основными процессами литейного производства являются: плавка металла, изготовление форм, заливка металла и охлаждение, выбивка, очистка, обрубка отливок, термическая обработка и контроль качества обработки.

Основной способ изготовления отливок - литье в песчаные формы, в которых получают около 80% отливок. Однако точность и шероховатость поверхности отливок, полученных в песчаных формах, во многих случаях не удовлетворяют требованиям современного машиностроения.

Литейное производство позволяет получить заготовки сложной конфигурации с минимальными припусками на обработку резанием и с хорошими механическими свойствами. Технологический процесс изготовления отливок механизирован и автоматизирован, что снижает стоимость литых заготовок.

Достижения современной науки во многих случаях позволяют коренным образом изменить технологический процесс, резко увеличить новые высокопроизводительные машины и автоматы. Что в конечном счете помогает улучшить качество продукции и повысить эффективность производства.

Данную

деталь «корпус» при среднесерийном

производстве целесообразно выполнить

литьем используя машинную формовку на

поточнойлинии, что позволяет повысить

точность форм, увеличить качество

отливки, увеличить производительность.

Глава 1 Характеристика сплава отливки

Отливка изготавливается из чугуна марки СЧ 20 ГОСТ 1412-85, который является наиболее распространённым материалом для изготовления фасонных отливок. Технология изготовления отливок из серого чугуна отличается простотой и высокими технико-экономическими показателями.

Согласно ГОСТу марка СЧ20 имеет следующий химический состав:

углерод 3,3 - 3,5 %;

кремний 1,4 - 2,4 %;

марганец 0,7 - 1,0 %;

фосфора не более 0,2 %;

серы не более 0,15 %.

Физические свойства чугуна с пластинчатым графитом:

модуль упругости при растяжении 850-1100(×102 МПа);

удельная теплоемкость при температуре от 20 до 200°С равна

480 Дж/(кг·град) ;

коэффициент линейного расширения при температуре от 20 до 200°С равен 9,5×10-6 °С-1;

теплопроводность при 20°С равна 54 Вт/(м·град).

На отливки из конструкционных чугунов приходиться до 80% всех производимых чугунных отливок. Литая деталь при своей массе обладает необходимой прочностью, которая зависит от механических свойств сплава СЧ20 (таблица 1.1).

Таблица 1.1 – Механические свойств сплава СЧ20

|

σизг, МПа |

σсж,МПа |

σв, МПа |

τср, МПа |

НВ, ед. |

|

560 |

1100 |

245 |

300 |

163-229 |

Для того чтобы изготовить отливку из

СЧ20 с определенной структурой и с данными

механическими свойствами, необходимо

учесть влияние различных факторов:

1.Cостав должен обеспечивать получение в отливке заданных физических, физико-механических и химических свойств;

2.Свойства и структура должны оставаться стабильными в течение эксплуатации отливки;

3.Легко обрабатываться режущим инструментом и хорошо свариваться;

4.Обладать хорошими литейными свойствами (высокой жидко-текучестью, небольшой усадкой, малой склонностью к образованию трещин и др.).

Чугун серый – сплав железа с содержанием углерода более 2,14%. Серый чугун характеризуется высокими литейными свойствами (низкая температура кристаллизации, жидко-текучесть, малая усадка) и служит основным материалом для литья.

Структура металлической основы СЧ20 – феррито-перлитная, углерод находиться в виде графита в форме пластинок.Для деталей из серого чугуна характерны малая чувствительность к влиянию внешних концентраторов напряжений при циклических нагрузках и более высокий коэффициент поглощения колебаний при вибрациях деталей (в 2—4 раза выше, чем у стали). Важная конструкционная особенность серого чугуна — более высокое, чем у стали, отношение предела текучести к пределу прочности на растяжение. Наличие графита улучшает условия смазки при трении, что повышает антифрикционные свойства чугуна. Свойства серого чугуна зависят от структуры металлической основы, формы, величины, количества и характера распределения включений графита.

Глава 2 Анализ технологичности конструкции детали

В

данном курсовой работе разрабатывается

технологический процесс для изготовления

отливки «Корпус».

Технологической считается такая конструкция, которая обеспечивает получение заготовки с наименьшими затратами труда и средств.

Требования конструкции литой детали:

Модель отливки по возможности, должна быть неразъемной и должна располагаться в одной полуформе;

Разъем модели и разъем формы должны совпадать;

Внутренние полости желательно выполнять открытыми, без поднутрений;

Горизонтальные поверхности следует выполнять наклонными;

При выполнении внутренней полости стержня, он должен фиксироваться с двух концов. Применение жеребеек следует избегать.

Выступающие на боковой поверхности бобышки которые на моделях будут выполняться отъемно, по возможности, следует объединить и “протянуть” по плоскости разъема;

Ребра жесткости (конструктивно) следует располагать по плоскости разъема или перпендикулярно ей;

Толщина стенок отливки, по возможности, должна быть равномерной, во избежания образования раковин и рыхлот усадочного происхождения, трещин;

Особое внимание следует обращать на возможность соблюдения принципа направленного затвередевания;

Обрабатываемые взаимоперпендикулярные (но не пересекающие) поверхности, не должны близко подходить друг к другу;

“Карманы” вокруг утолщений или приливов должны быть устранены или расширены.

Отливка «Корпус» имеет следующие габаритные размеры: 260×287×120 мм. Её масса составляет 12,4 кг.

Точность отливки по ГОСТу 26645-85 10 - 0 - 0 - 10, где:

10 класс размерной точности;

0 степень коробления;

0 степень точности поверхности;

10 точность массы.

Отливка имеет выступающие части, что усложняет ее изготовление, а также изготовление модельного комплекта. Она имеет одну плоскость разъема, один стержень второй степени сложности. У литой детали толщину стенки необходимо назначать с учетом требуемой расчетной прочности, жидко-текучести металла и заполняемости формы. Всякое увеличение толщины стенки приводит к замедлению скорости затвердевания металла и неоднородности структуры, что влечет за собой брак и снижение прочности детали.

Модель, по которой будет изготавливаться отливка имеет одну плоскость разъема. Внутренняя полость отливки получается с помощью двух стержней. Средняя толщина стенок соответствует рекомендациям таблицы 2.1([8], стр. 54):

Таблица 2.1—Химический состав СЧ20

|

|

|

|

|

Масса отливок, кг |

Толщина, мм (не менее) | |

|

|

Наружной стенки |

Внутренней стенки |

|

До 2 |

3-4 |

2,5-3,5 |

|

2-50 |

6-10 |

5-7 |

|

Более 50 |

10-20 |

8-16 |

Наличие одного стержня, облегчает сборку формы и уменьшает её себестоимость. В отливке предусмотрены переходы и радиусы сопряжения стенок, которые должны исключать вероятность получения отливок с усадочными раковинами, пористостью и трещинами. Это достигается за счёт введения плавных переходов от тонких сечений к сечениям большей толщины.

Толщина

и форма стенок отливки способствует

спокойному заполнению формы сплавом.

В зависимости от требований, предъявляемых

к

поверхностям, на некоторых из них назначена механическая обработка (см. рисунке 2.1).

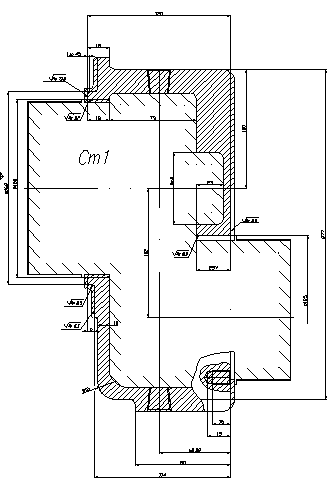

Рисунок 2.1—Эскиз детали «Корпус», с нанесенной технологией.

Экономичность технологического процесса изготовления отливки зависит от большого числа факторов: сложности конфигурации отливки, ее массы и размеров, состава сплава, характера производства (единичное, серийное, массовое), способы изготовления формы, стержней и т.д.

Один из важнейших факторов, влияющих на технико-экономические показатели, это технологичность конструкции отливки, т. е. степень ее соответствия оптимальным производственно-технологическим условиям

изготовления при заданной программе выпуска. Важным моментом является выбор материала для изготовления отливки. Чугун обладает хорошими технологическими свойствами, отливки из него дешевые. Выход годного при изготовлении из чугуна сложных отливок сложных отливок 50 – 60%, простых отливок 75 – 80%.

Таким образом отливку «Корпус» можно считать технологичной т.к. она имеет одну плоскость разъёма, один стержень с выводом знаковых частей, что обеспечивает устойчивое крепление его в форме, не сложная геометрия, удобства извлечения модели из формы. Переходы и углы сопряжения выполняются плавными, что сокращает вероятность появления в отливке трещин, раковин, пористости.