Диплом Вотинцев+Суманеева / Диплом / 02. п2

.docx2 ТЕХНОЛОГИЧЕСКИЙ РАЗДЕЛ

2.1 Определение и краткая характеристика типа производства

Заданный тип производства среднесерийный, так как масса детали

1,38

кг, а объём выпуска продукции N = 50000

шт.

Таблица 3,1

Среднесерийное производства характеризуется - изготовлением конструктивно одинаковых изделий партиями или сериями определенного размера, периодически повторяющимися через промежутки времени.

Для данного типа производства характерно большое количество серий ограниченной номенклатуры, выпуск продукции колеблется от 1000 штук до 50000 штук. Серии повторяются с известной регулярностью по периоду запуска и числу изделий в партии; годичная номенклатура все же шире, чем номенклатура выпуска в каждом месяце. За рабочими местами закреплена более узкая номенклатура операций. Оборудование применяется на производстве с среднесерийным типом производства - универсальное, также широко применяются станки с ЧПУ и обрабатывающие центра, находят применение гибкие автоматизированные системы станков с ЧПУ, связанными транспортирующими устройствами и управляемых с помощью ЭВМ, но реже специализированное оборудование. Преобладает вид движения предметов труда - параллельно-последовательный. Технологическая оснастка в основном универсальная. Заводы имеют развитую производственную структуру, заготовительные цеха специализируются по технологическому принципу, а в механосборочных цехах создаются предметно-замкнутые участки. В качестве исходных заготовок используется горячий и холодный прокат, литьё в земляные формы и под давлением, точное литьё, поковки и точные штамповки, прессовки, целесообразность применения которых также обосновывается технико-экономическими расчетами. Требуемая точность достигается как методом автоматического получения размеров, так и методами пробных ходов и промеров с частичным применением разметки.

Средняя квалификация рабочих выше, чем в массовом производстве, но ниже, чем в единичном. Наряду с рабочими высокой квалификации, работающими на сложных универсальных станках, и наладчиками, используются рабочие-операторы, работающие на настроенных станках.

На предприятии

среднесерийного типа производства

технологическая документация и

документация нормирования разрабатывается

по нормативам.

2.2 Выбор и технологическое обоснование метода получения заготовки.

Деталь «Корпус» ПТ-165.19.14.601 изготавливается из конструкционной углеродистой качественной стали 45 ГОСТ 1050-88

С учётом заданного

среднесерийного типа производства,

конфигурации и массы детали целесообразно

для изготовления заготовки применить

метод обработки давлением – штамповку

в закрытых штампах.

Штамповка в закрытых штампах характеризуется тем, что полость штампа в процесс деформирования остается закрытой. Устройство таких штампов зависит от типа машины, на которой штампуют. Например, нижняя половина штампа может иметь полость, а верхняя – выступ (на прессах), или верхняя – полость, а нижняя – выступ (на молотах). Закрытый штамп может иметь две взаимно перпендикулярные плоскости разъема. При штамповке в закрытых штампах необходимо строго соблюдать равенство объемов заготовки и поковки, иначе при недостатке металла не заполняются углы полости штампа, а при избытке размер поковки по высоте будет больше требуемого. Отрезка заготовок должна обеспечивать высокую точность.

Определение класса точности Т штамповки.

Класс точности Т устанавливается в зависимости от технологического процесса и оборудования для её изготовления. Технология получения заготовки – штамповка в закрытых штампах на гидравлическом штамповочном прессе усилием до 700МН.

Класс точности - Т4, Таблица 19 [63] так как штамповка в закрытых штампах.

Группа стали - М2, Таблица 1 [63] так как сталь конструкционная Сталь45

ГОСТ 1050-88, с содержанием углерода 0,45% .

Определение степени сложности поковки:

Степень сложности определяется путём вычисления отношения массы поковки к массе геометрической фигуры, в которую вписывается форма поковки.

Геометрическая фигура цилиндр.

Степень

сложности поковок соответствует

численным значениям отношения

Vф= ;

(7)

;

(7)

где Vф – фактический объем фигуры, мм3;

h – наибольшая длина, мм;

D – наибольший диаметр, мм;

К = 1,05 – коэффициент увеличения;

h

= 60 1,05

= 63мм;

1,05

= 63мм;

D

= 106 1,05 = 111мм.

1,05 = 111мм.

Vф= =580319мм3

=580319мм3

Масса фигуры определяется по формуле:

Мф=Vф ρ,

(8)

ρ,

(8)

где Vф – объём геометрической фигуры, мм3;

ρ – плотность материала заготовки, кг/мм3

Мф=580319×7,8×10-6=4,1кг

Степень сложности поковки соответствует численному значению отношения:

С= ,

(9)

,

(9)

где Мп – масса штамповки, кг

Мф – масса геометрической фигуры, кг

К =1,05 – коэффициент увеличения

Мш = 1,38 × 1, 5 = 2,07кг

С=

Степень сложности штамповки С2.

Определение

исходного

индекса

штамповки:

Индекс штамповки – 12, Таблица 2 [63] так как класс точности Т4, степень сложности С3, и группа стали М2.

Определяем припуск на механическую обработку штамповки.

Выбор припуска зависит от: исходного индекса штамповки и линейных размеров.

Припуск на сторону П=1,9 мм, так как исходный индекс 12.

Выбор допускаемых отклонений на размер заготовки.

Допускаемые отклонения назначаются в зависимости от исходного индекса и размеров штамповки.

Информацию

сводим в таблицу 4

Допуск радиусов закругления наружных углов заготовки установлен R4±0,5

Штамповочные уклоны на наружных поверхностях 7°, т.к изготовления заготовок на прессах.

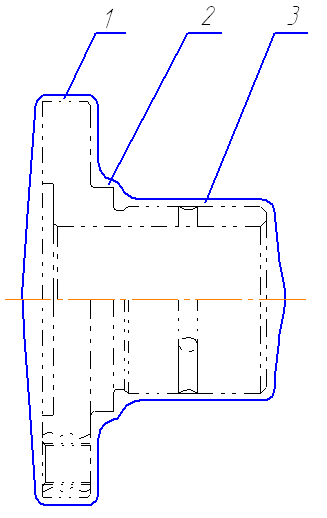

Рисунок 1 – Эскиз заготовки «Корпус»

Определение массы заготовки.

Таблица 4 - Расчетные параметры заготовки штамповки

в миллиметрах

|

Размер детали, квалитет |

Величина припуска |

Размер заготовки |

Допуск на размер |

|

Торцы Б-Д в размер 60мм |

+П=1,9 +П=1,9 |

63,8мм |

+1,4 -0,8 |

|

Торцы В-Д в размер 47мм |

+П=1,9 -П=1,9 |

47мм |

+1,4 -0,8 |

|

Торцы Г-Д в размер 41мм |

+П=1,9 -П=1,9 |

41 мм |

+1,4 -0,8 |

|

|

+2П=2×1,9 |

Ø53,8мм |

+1,4 -0,8 |

|

|

+2П=2×1,9 |

Ø109,8мм |

+1,6 -0,9 |

|

|

+2П=2×1,9 |

Ø63,8мм |

+1,4 -0,8 |

Таблица 5 - Информация для расчета объема припуска

|

Номер поверхности на эскизе |

Наименование фигуры |

Расчетные параметры, мм

|

Формула расчета |

Числовое значение, Vзаг, мм3 |

|

|

1 |

Цилиндр |

D=109,8 h=16,8 |

V= |

158995 |

|

|

2 |

Цилиндр |

D=63,8 h=4,1 |

V= |

13100 |

|

|

3 |

Цилиндр |

D=53,8 h=41 |

V= |

93157 |

|

|

Итого: |

265252 |

||||

Мзаг = Vзаг×ρ, (10)

где Мзаг - расчетная масса заготовки, кг;

Vзаг - суммарный объем, мм3;

ρ

– плотность материала,

.

.

Для

стали ρ=7,8×10-6

Мзаг = 265252×7,8×10-6 = 2,068 кг

Масса припусков определяется по формуле:

Mпр = Мзаг- Mд (11)

Mпр = 2,068 - 1,38 = 0,688 кг

Коэффициент использования металла определяется по формуле:

Ким= ,

(12)

,

(12)

где mд – масса детали, кг;

mз – масса заготовки, кг.

Ким=

= 0,66

= 0,66

Вывод: коэффициент использования металла соответствует нормативному значению для условий среднесерийного производства, что подтверждает целесообразность применения выбранного способа получения получения заготовки.