ЛАБОРАТОРНАЯ РАБОТА ИЗГОТОВЛЕНИЕ РАЗОВОЙ ЛИТЕЙНОЙ ФОРМЫ

Тема: Изготовление разовой литейной формы вручную в двух опоках по разъёмной или цельной модели.

Цель; Приобретение практических навыков в изготовлении разовой литейной формы, ознакомление с формовочным инструментом и приспособлениями, процессом заливки формы металлом, выбивки отливки и определением видов брака.

Оборудование, инструменты и материалы: модель отливки, опоки, формовочный инструмент и приспособления, формовочные смеси.

СУЩНОСТЬ ЛИТЕЙНОГО ПРОИЗВОДСТВА

Литейное производство - это отрасль машиностроения, где фасонные детали или заготовки получают заливкой жидкого металла в специальную литейную форму. Литейная форма - это система элементов, образующих рабочую полость,

конфигурация которой соответствует изготовляемой детали. При охлаждении залитый металл затвердевает. Полученные таким путём детали или заготовки называются ОТЛИВКАМИ.

Литейная форма может быть изготовлена из различных материалов, огнеупоров, гипса, цемента

В зависимости от материала, из которого изготовлены формы, их делят на РАЗОВЫЕ,ПОЛУПОСТОЯННЫЕ и ПОСТОЯННЫЕ.

РАЗОВЫМИ называются формы из песчано-глинистых смесей. Они служат для получения лишь одной отливки. При выбивании готовой отливы! форма разрушается.

ПОЛУПОСТОЯННЫМИ называются формы, изготовленные из огнеупорных материалов - шамота, магнезита и др. Эти формы выдерживают несколько десятков заливок

ПОСТОЯННЫМИ называются формы, изготовленные из сплавов различных металлов. Такие формы называют кокилями. В них может быть получено от нескольких сотен до десятков и сотен тысяч отливок. Лучшим материалом для

изготовления кокилей является серый чугун, который удовлетворяет основным требованиям металлической формы - достаточной теплопроводностью, хорошо противостоит разгару и короблению. Кокили изготавливают также из сталей и иногда из цветных сплавов.

ТЕХНОЛОГИЯ ПОЛУЧЕНИЯ ОТЛИВОК В РАЗОВОЙ ФОРМЕ

ПРИГОТОВЛЕНИЕ ФОРМОВОЧНЫХ СМЕСЕЙ В настоящее время значительное кол-во отливок получают в разовых песчано-глинистых формах. Процесс приготовления и переработки формовочных смесей в литейных цехах серийного и массового производства автоматизирован. Приготовление их начинают с подготовки исходных материалов - леска, глины, а также ранее использованной смеси Кварцевый песок предварительно сушат, просеивают для удаления примесей, распределяют по бункерам над смесителями. Глину сушат в печах барабанного типа при температуре 200-250 °С, дробят, размалывают и просеивают. Отработанную формовочную смесь очищают от посторонних неметаллических включений при помощи магнитного сепаратора. Готовые исходные компоненты смешивают в смесителях в требуемых пропорциях (2-12% глиныДЗ-1%каменного угля, остальное песок и отработанная смесь), увлажняют 4 - 7% воды, разрыхляют и подают на рабочие места:

Формовочные смеси должны обладать достаточной прочностью. хорошей газопроницаемостью, пластичностью, податливостью, огнеупорностью, выбиваемостью, низкой газотворностью. Они могут быть различных типов: единые, облицовочные, наполнительные.

Единые смеси используют в массовом производстве при машинной формовке, а облицовочные и наполнительные- в индивидуальном производстве. МОДЕЛЬНО-ОПОЧНАЯ ОСНАСТКА

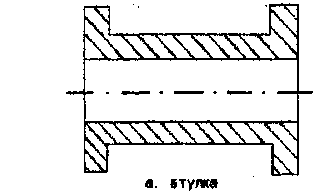

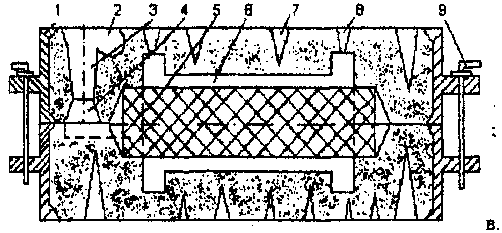

Литейная форма обычно состоит из верхней и нижней полуформ, образующих полость, ограниченную стенками полуформ и стержнем (Рис.1).

а. втулке

форма в сборе

1-опока, 2-литниковая-чаша, 3-стояк, 4- шлакоуловитель, 5-стержень, 6-полость литейной формы, 7-вентиляционный канал, 8-выпор, 9-штырь.

рис.1

Полуформы изготавливаются из песчано-глинистых смесей в литейных опоках по литейным моделям.

Литейная опока - это стальные, чугунные или из аллюминевых сплавов приспособления для удержания формовочной смеси и образования песчаной формы Центрирование верхней опоки с нижней осуществляется фиксирующими штырями,

вставляемыми в отверстия в приливах опок.

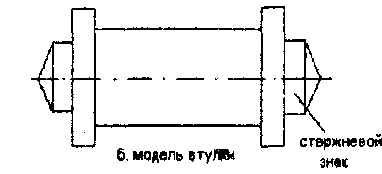

Для образования в форме полости, соответствующей контурам отливки, используется модельный комплот -совокупность технологической оснастки и приспособлений. Сюда входят модели, модельные плиты, модели элементов литниковой системы, стержневые ящики и т.д.

МОДЕЛЬ-это приспособление для образования в литейной форме полости, по форме и размерам близкой к конфигурации отливки. Литейные модели по конструкции бывают не разъёмными (цельными), разъемными с отъёмными частями и т.д.

В серийном и массовом производствах применяют в основном металлические и пластмассовые модели, в индивидуальном и мелкосерийном - деревянные.

Модели -.изготавливают с учетом припусков на механическую обработку и механическую усадку металла. Это значит, что они имеют большие размеры, чем отливка или готовая деталь.

Усадка - свойство литейных сплавов уменьшаться в объёме при затвердевании и охлаждении. Для разных сплавов она различна. Например, линейная усадка для серого чугуна составляет 0.9-1.3%, для углеродистых сталей 2- 2.4% для алюминиевых сплавов 0.9-1.5%, для медных 1.4 -2 .3%.

Для лучшего извлечения модели из формы её боковые стенки имеют формовочные уклоны: металлические 0. 5-1°,деревянные 1-2°.

Модель формирует внешние контуры отлива. Для образования внутренних полостей отливки, отверстий и др. сложных контуров служат стержни, устанавливаемые в углубления в форме. Эти углубления - Литейные остаются в форме от специальных выступов -стержневых знаков, предусмотренных на стержни изготавливаются из модели. Специальных стержневых смесей в стержневых ящиках.

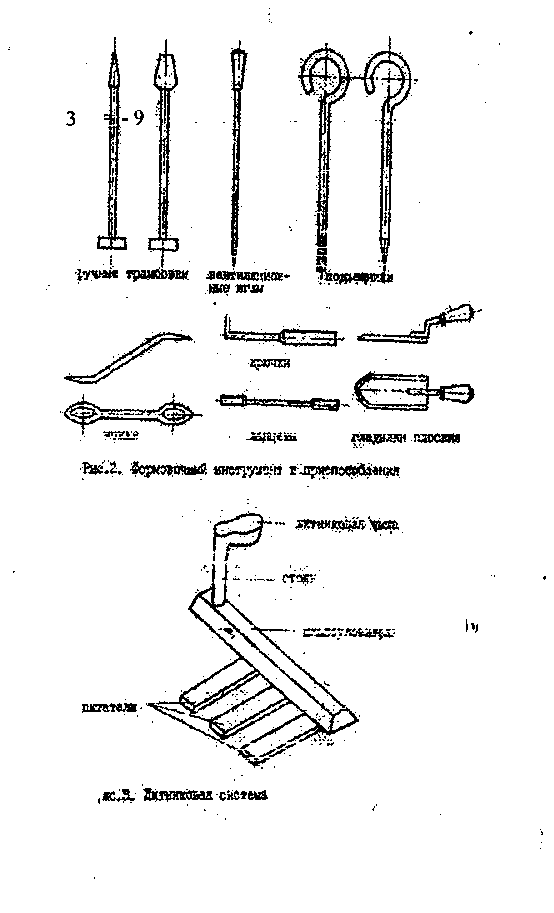

формовочный инструмент

При ручной формовке используют различный формовочный инструмент (Рис.2).Весь процесс формовки осуществляется в опоках. Опоки наполняют формовочной смесью, совковыми лопатами и уплотняют её пневматическими и ручными трамбовками, имеющими с одной стороны плоский, а с другой - острый конец.

Исправляют и отделывают поверхность готовой формы отделочным инструментом. Гладилки плоские и фасонные применяют для отделки и выглаживания полостей форм и поверхностей стержней. Ланцеты и ложки используют для отделки формы в труднодоступных местах, ' криволинейных поверхностей и углублений. Крючки служат для удаления остатков смесей из глубоких и узких каналов в форме. Искусственные вентиляционные каналы накалывают длинными иглами диаметром _3-5мм. Для вынимания модели из формы применяются подъёмники с заострённым концом или резьбой,

ЛИТНИКОВАЯ СИСТЕМА .

После сборки литейная форма заливается (Рис.1,в).Для вывода газов и воздуха из формы при её заливке изготавливают выпоры, одновременно служащие контролем заполнения форм металлом.

Газопроницаемость стенок формы повышают накалыванием вентиляционных каналов.

Для подвода расплавленного металла в полость формы, её заполнения и питания отливки при затвердевании используется литниковая система -система вертикальных и горизонтальных каналов. Она должна обеспечивать заполнение литейной формы жидким металлом с необходимой скоростью, непрерывную подачу расплавленного металла к затвердевающей отливке, выход паров и газов из

полости формы, задержание шлака и других неметаллических включений, иметь, по возможности, малый вес и легко отделятся от отливки,

Литниковая система (рис.3) состоит из литниковой чаши, стояка (вертикального конического канала),, шлакоуловителя и . питателей. Литниковая чаша служит для приёма жидкого металла из ковша. В ней ослабляется динамический напор струи и частично отделяется из металла шлак. Шлакоуловитель трапецеидальный, сечение его большее, чем у питателей. Поэтому шлаковые и земляные включения успевают всплыть на поверхность металла и задержаться в шлакоуловителе. Питатели служат для подвода жидкого металла в полость формы и располагаются в нижней её половине. Во избежания брака отливок литниковая система должна быть заполнена жидким металлом на протяжении всего времени заливки формы. Разрыв струи приводит к засасыванию воздуха и шлака в полость формы и ,к образованию оксидных плен. Поэтому между элементами литниковой системы (питатели, шлакоуловитель, стояк) должно соблюдаться-» определённое соотношение, величина которого определяется маркой литейного сплава:

-

Для серого чугуна -Fn: Рш: FCT=1:1,3:1,1

-

Для стали . Fn:Fm:FCT = 1:1,1:1,2

-

Для цветных сплавов - Fn: Fm: FCT =1.5:1, 0:0, 9.

ТЕХНИКА БЕЗОПАСНОСТИ До начала работы необходимо убедится, в исправности формовочного инструмента и приспособлений, проверить, нет ли заусенцев на моделях или рабочем столе. Плавку металла и заливку форм жидким металлом должен производить только учебный мастер.

Во время формовки точно исполнять его указания, не счищать излишки формовочной смеси руками.

После окончания формовки очистить протереть модель, убрать рабочее место, о всех замеченных неполадках сообщить преподавателю или учебному мастеру.

ПОРЯДОК ВЫПОЛНЕНИЯ РАБОТЫ Формовка по разъёмной модели в двух опоках начинается с изготовления нижней полуформы и производится в такой последовательности :

1 Нижнюю половину модели кладут полостью разъёма вниз под модельную плиту, припыливают модельной пудрой и накрывают нижней опокой.

-

Через сито просеивают облицовочную смесь, покрывал модель слоем толщиной 15-20 mm, a остальную часть опоки засыпают с избытком наполнительной смесью.

-

Уплотняют смесь ручной трамбовкой – сначала острым, а потом плоским её концом.

-

Линейкой срезают излишки формовочной смеси заподлицо с опокой.

-

Иглой накалывают вентиляционные каналы.

-

Набитую опоку переворачивают на 180 .

-

На нижнюю полумодель устанавливают верхнюю полумодель и припыливают её.

-

Плоскость разъема формы посыпают раздельным сухим песком.

-

На нижнюю опоку по штырям накладывают верхнюю опоку.

-

Устанавливают- модели шлакоуловителя, стояка и выпора.

-

Просеивают облицовочную смесь, уплотняя её руками вокруг моделей литниковой системы.

-

Уплотняют смесь ручной трамбовкой – сначала острым, а потом плоским её концом.

-

Линейкой срезают излишки формовочной смеси заподлицо с опокой.''

1.4. Иглой накалывают вентиляционные каналы.

-

Набитую опоку переворачивают на 180°.

-

На нижнюю полумодель устанавливают верхнюю полумодель и припыливают её.

-

Плоскость разъёма формы посыпают раздельным сухим песком.

13. На нижнюю опоку по штырям накладывают верхнюю опоку.

-

Устанавливают модели шлакоуловителя, стояка и выпора.

-

Просеивают облицовочную смесь, уплотняя её руками вокруг моделей литниковой системы.

-

Засыпают верхнюю опоку с избытком наполнительной смесью.

-

Уплотняют формовочную смесь трамбовкой и срезают линейкой излишки смеси заподлицо с верхней опокой.

СОДЕРЖАНИЕ ОТЧЕТА

В отчёте указать тему и цель работы, используем се оборудование и инструмент, понятие о форме, её материалах, литниковой системе, вычертить эскизы используемой модели, литниковой системы, собранной формы в разрезе и полученной отливки. КОНТРОЛЬНЫЕ ВОПРОСЫ

-

Что такое литейная форма?

-

Какие бывают формы в зависимости от их материала

3. что собой представляет литниковая система, её элементы?

4. Что должна обеспечивать литниковая система? Каковы размеры её элементов и от чего они зависят?

5. Что такое опока? Что такое модель? Каковы её конструкции? Из чего изготавливают модели?

6. Как готовится формованная смесь? Каков её состав для разовой литейной формы?

7. Каким инструментом пользуются при формовке?

-

Какова технология изготовления разовой литейной формы по неразъёмной модели?

-

Назначение выпора, вентиляционных каналов.

ЛИТЕРАТУРА

-

Рожнецкий И. А., Колесниченко А.Г., Иванов ВТПрактические и лабораторные работы политейному производству.-К.: Высшая школа, 1973.

-

Далъский A.M. Технология конструкционныхматериалов. - М.: Высшая школа, 1977.

-

Казаков К.Ф. Осоккн А.М. и др. Технологияметаллов и других конструкционных материалов.-М.: Металлургия, 1975.