ЛЕК+ЛАБА(СУМ) / Лек / 15ЭПА-2+

.pdf

1

2.ЭЛЕМЕНТЫ И УСТРОЙСТВА КОНТРОЛЯ

Вмониторинговой цепи по рис.1.1. решаются задачи сбора информации о состоянии или свойствах ТОУ, включая обслуживающее его технологическое и вспомогательное оборудование путем считывания из объекта информационных физических сигналов различного типа, представленных в дискретном или аналоговом виде.

Вданной лекции рассмотрим элементы и устройства «отбора» дискретных сигналов, которые решают задачу контроля состояния ТОУ. Элементы и устройства контроля качественно характеризуют состояние ТОУ. Они решают задачу качественного контроля состояния ТОУ путем определения его дискретным сигналом: логическим «0» или логической «1». Примеры качественной оценки ─ «открыто-закрыто», «нормабольше (или меньше) нормы», «нормаавария», «замкнуто-разомкнуто», «включено-отключе-но» и т.п.

Элементы и устройства контроля по функциональному назначению разделяются на:

средства контроля положения;

средства контроля достижения предельных значений физических величин (ФВ).

2.1. Средства контроля положения

Средства контроля положения предназначены для сигнализации изменения положения кон-

тролируемого элемента, органа, механизма какого-то устройства, входящего непосредст-

венно в состав самого объекта, в состав оборудования, обслуживающего этот объект или в состав вспомогательного оборудования. В соответствии с функциональным назначением такие элементы и устройства называют: «датчиками положения» (ДП) или «сигнализаторами сос-

тояния». Эти названия равнозначны.

Формирование сигнала ДП осуществляется с использованием дискретного элемента в соответствии с рис.2.1:

Рис.2.1. Положения ДП

На рис. 2.1 показаны контакты ДП в положениях: «нормальном» и при изменении контролируемого состояния ─ «положение срабатывания». Положения ДП представляются: нор- мально-разомкнутым замыкающим выключателем, нормально-замкнутым размыкающим выключателем или переключательным. На схемах автоматизации контакты элементов и устройств контроля всегда изображают в нормальном положении.

ДП сигнализирует контролируемое состояние, изменяя состояние дискретного элемента (ключа) и формируя дискретный сигнал на основе «отбора» физического сигнала какого-то типа.

2

ДП по принципу действия различают как основанные на восприятии сигналов механического и немеханического типов.

2.1.1. ДП механического типа.

Под ДП механического типа будем понимать такие элементы и устройства контроля, входной дискретный сигнал которых формируется механическим путем, т.е. изменение во времени взаимного положения тел или их частей в пространстве.

2.1.1.1. Принцип действия ДП механического типа

ДП механического типа широко применяются на протяжении уже сотен лет. Принцип нынешних устройств контроля основан на механическом воздействии на контактный элемент для его размыкания или замыкания в моменты времени, когда изменяется состояние контролируемой переменной. При этом ДП формируют выходной сигнал в виде «закнутого» или «разомкнутого» состояния контакта, который включается в электрическую цепь. Чаще всего такие ДП механического типа применяются при контроле предельных положений перемещаемого рабочего органа. Поэтому такие датчики положения часто называют концевыми выклю-

чателями.

Внешний вид некоторых концевых выключателей представлен на рис.2.2:

|

|

|

а) |

б) |

в) |

Рис.2.2. Внешний вид ДП типа «конечный выключатель»

Принцип действия конечных выключателей («концевиков») состоит в том, что контролируемый рабочий орган своей подвижная частью оказывает внешнее воздействие: фронтальное давление на металлический стержень (рис.2.2а), «накатывание» на рычаг с колесиком, который воздействует на металлический стержень (рис.2.2б) или рычажного (рис.2.2в) воздействия (рычаг может быть различной длины). Внешнее воздействие через металлический стержень или через рычаг передается на коммутирующий элемент (ключ, контактную пару), вызывая изменение его состояния по рис.2.1.

2.1.1.2. Характеристики ДП механического типа

Краткие характеристики механический датчиков положения: степень защиты от воздействия воды и пыли –IP65 (т.е. могут работать в условиях сильного воздействия пыли и воды); номинальное коммутируемое выходным контактом напряжение электрической цепи – до 240В переменного тока частотой 50Гц; номинальный коммутируемый ток – до 3А.

Тип привода: пружинный толкатель; материал головки толкателя – металл. Размеры и исполнения ДП механического типа могут различными. Они определяются исключительно областью применения ДП и условиями его эксплуатации.

Выходной контактный элемент ДП может быть представлен не одним контактом, а контактной группой по рис.2.1: 1 нормально разомкнутый замыкающий выключатель (контакт) и 1 нормально замкнутый размыкающийся выключатель (контакт); или же – переключающим контактом (переключателем).

Являясь важной частью САУ, концевые выключатели определяют надежность системы: отказ конечного выключателя приведет к тому, что он не отключит работу исполнительного

3

механизма (например, - электродвигателя задвижки, платформы, «толкача» и т.п.) в крайней позиции и это может быть причиной полного разрушения всего управляемого устройства.

Показатель надежности механических коммутаторов (количество часов наработки на отказ) существенно зависит от нестабильности качества контактного соединения и ограниченности механического ресурса, определяемого максимально допустимым количеством силовых воздействий на воспринимающий стержень ДП.

С позиции надежной работы ДП особенно важны характеристики выходного контактного элемента, включаемого в электрическую цепь. Контакты могут механически деформироваться от частого срабатывания. Они могут окисляться при редком срабатывании так, что образуемая на них окисная пленка будет служить изолятором, исключающим электрический контакт. При частой коммутации в цепи высокого напряжения или большой силы тока контактные площадки выходного коммутирующего элемента могут «выгорать».

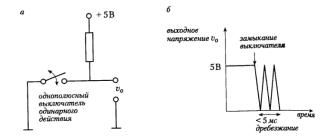

Другим недостатком механических датчиков положения является «дребезг контактов», который имеет место при замыкании контактов в течение нескольких миллисекунд (5… 20мс) прежде чем соединение окончательно установится. Пояснение дребезга контактов представлено на рис.2.3: на рис. 2.3а показана схема включения контакта датчика положения, а на рис. 2.3б показана условная эпюра «дребезга». Защита от дребезга контактов осуществляется путем фильтрации «дребезга» выходного сигнала или путем введения задержки на восприятие изменения выходного сигнала датчика. Это далее будет дополнительно рассмотрено.

а) |

б) |

Рис. 2.3. Дребезжание контактов при замыкании выключателя

В заключение необходимо отметить, что ДП механического типа в силу своего принципа действия предназначаются для контроля состояния достаточно инерционных объектов и для объектов, состояние которых изменяется достаточно редко.

2.1.2. ДП немеханического типа

Недостаток ДП механического типа, определяемый низкой надежностью коммутационного соединения (из-за деформации контактных элементов, из-за окисления или выгорания контактных площадок коммутирующего элемента) и ограниченностью механического ресурса устраняется в элементах ртутного, магнито-контактного или ультразвукового (микроволнового) типов.

2.1.2.1. Ртутные датчики положения Ртутные датчики положения (наклона), далее РДП, представляют собой стеклянный кор-

пус, сравнимый по размерам с небольшой неоновой лампой (12 х 5 мм), с двумя выводами-кон- тактами и капелькой (шариком) ртути внутри стеклянного корпуса, запаянного под вакуумом. Ртуть в корпусе РДП перемещается при изменении положения датчика (вертикальное-горизон- тальное). Перетекая при изменении положения датчика, ртуть замыкает или размыкает «сухие» электроды находящиеся в корпусе датчика, сигнализируя изменение его положения: выше критичного угла наклона какой-то подвески, открывание люка технологического устройства, изменение положения весового устройства (типа рычажных) и т.п.

Внешний вид датчика показан на рис. 2.4.

Недостатки: токсичность ртути (в случае повреждении датчика), инерционность, обусловленная конструктивными особенностями датчика (подвижность капли ртути ограничивается не только силой тяжести, но и силами поверхностного натяжения).Понятно, что в этом случае

4

«ртутное замыкание» обеспечивает высокое качество ртутно-смачиваемого контактного соеди-нения и полностью исключается ограничение механического ресурса. Но имеет место ограни-чение по максимальной частоте «срабатываний» датчика при изменении его положения. В каких-то случаях этот показатель не имеет существенного значения, а в других это ограничение может сделать применение ртутного датчика невозможным (например, – при счете штучной продукции на конвейере, при счете изменения состояния рычажных весов).

Рис. 2.4. Внешний вид ртутного датчика положения

Датчик обеспечивает коммутацию тока силой до 2А.

В ДП с «ртутно-смачиваемыми» контактами принципиально улучшены характеристики выходного коммутирующего элемента: отсутствуют деформация, окисление и выгорания контактов. Но областью применения продолжают оставаться достаточно инерционные объекты.

2.1.2.2. Магнитоуправляемый (герконовый) датчик положения Магнитоуправляемый (герконовый) датчик положения состоит из двух плоских пружин,

запаянных в небольшую стеклянную вакуумированную трубку. Свободные концы пружин в трубке находятся друг над другом с очень небольшим зазором между ними.

Когда к трубке приближается магнит, то под действием магнитного потока пружины геркона намагничиваются, концы пружин притягиваются друг к другу и замыкаются. Когда действие магнитного потока прекращается, контакт размыкается. Качество соединения обеспечивается высокое, т.к. в трубке вакуум, механический ресурс увеличивается до 106 , а частота срабатываний возрастает до 109 . Но проблема дребезга контактов при замыкании имеет место.

Две из множества конструктивных реализаций герконового датчика положения показаны ниже на примере изделия ИО102: геркон расположен в корпусе с проводами, а в другом корпусе размещен магнит. Когда корпуса совмещаются, то геркон «срабатывает». Зона действия пары «геркон-магнит» – до 15мм.

2.1.2.3. Фотоэлектрические датчики положения Фотоэлектрические датчики положения выполнены из материалов, которые изменяют

сопротивление или генерируют разность потенциалов под влиянием света.

Фотоэлектрический лучевой детектор состоит из источника светового луча и светочувствительного элемента.

5

Существует много конструкций светодетекторов, которые отличаются в основном тем, отражается или прерывается световой луч фиксируемым объектом.

Два технических решения светодетекторов построенных по принципу прерывания луча показаны ниже:

Аналогичные конструктивные исполнения имеют ультразвуковые и микроволновые датчики, которые используются для обнаружения объектов на расстояниях от нескольких сантиметров до нескольких метров.

Преимущества фоточувствительных, ультразвуковых и микроволновых датчиков положения состоит в их конструктивной простоте, низкой стоимости и в удобстве применения: фиксация может выполняться без непосредственного физического контакта и на достаточно большом расстоянии.

Наряду с использованием в качестве датчиков положения, фоточувствительные, ультразвуковые и микроволновые элементы применяются в измерителях частоты вращения, в счетчиках изделий на конвейере, в охранной сигнализации и т. д.

2.2. Средства контроля достижения предельных значений физических величин.

Во многих САУ нет необходимости в количественном измерении значения физической величины, а достаточно только знать: находится ли та или иная ФВ в границах допустимого ее изменения. Рассмотрим примеры. Оператору сушильного цеха достаточно знать, что температура воздуха в сушильном помещении выше заданной (это – норма, если ниже, то – авария). Оператору многоэтажного здания достаточно знать, что давление в водопроводной сети дома больше того, которое необходимо для водообеспечения верхнего этажа (это – норма, если ниже, то – авария). Оператору, отвечающему за водоснабжение поселка, достаточно знать что значение уровня в резервуаре чистой воды не меньше заданного ( это – норма, если ниже, то – авария).

Разные типы датчиков используются для сигнализации того момента, когда контролируемая ФВ достигает критичного порогового значения для конкретного технологического процесса. Поэтому такие датчики часто называют пороговыми. Пороговые ДП позволяют контролировать минимально допустимый уровень жидкости в резервуаре, минимально допустимую температуру в сушильной печи, минимально допустимое давление воды в водопроводной сети здания, максимально допустимый уровень загазованности помещения и т.д.

Контролируемое значение ФВ вводится в пороговые ДП как параметр (уставка), относительно которого осуществляется сравнение текущего значения ФВ.

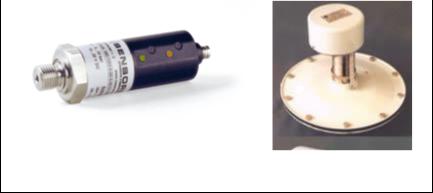

2.2.1. Принцип работы поровых датчиков

Рассмотрим принцип работы пороговых ДП.

Особенность пороговых ДП проявляется в том, что значение контролируемой ФВ может «дрейфовать на уровне уставки», как это показано на рис.2.5.

На рис. 2.5 приняты следующие обозначения:

Уставка – это контролируемое значение ФВ, которое отслеживается с нормированным значением погрешности. Это – «норма».

Зона нечувствительности – это значение параметра, которое определяет то, насколько должна измениться ФВ при возвращении в нормальное состояние.

6

Зона нечувствительности формирует гистерезисную характеристику ДП и может быть направлена в сторону возрастания или в сторону снижения контролируемого параметра. Точность задания зоны нечувствительности нормируется. Гистерезисность характеристики ДП позволяет исключить частые изменения выходного дискретного сигнала («дребезг») при колебании контролируемой ФВ на уровне уставки (см. рис.2.4, импульсы дребезга).

Изменения входного сигнала

Уставка

Зона нечувствительности

Выходной сигнал датчика-реле, состояние: «разомкнуто» «замкнуто»

Импульсы «дребезга»

Рис. 2.5. Гистерезисная характеристика порогового ДП.

Принцип работы порогового ДП состоит в преобразовании ФВ в тот тип сигнала, в котором задается уставка, в автоматическом сравнении текущего значения ФВ со значением уставки и в формировании выходного сигнала в виде состояния релейного контакта – «замкнуто/разомкнуто».

Благодаря наличию гистерезисной характеристики пороговые датчики называют также

датчиками-реле.

Датчик-реле (ДР) – это изделие, которое предназначено для качественной оценки состояния контролируемой ФВ: больше/норма, меньше/норма и имеющее гистерезисную характеристику. Значение «норма» задается при наладке в виде значения «уставки ФВ».

Понятие «датчик» используется потому, что устройство контроля ФВ характеризуется метрологическими характеристиками:

диапазоном ФВ, в котором может задаваться значение уставки;

погрешностью, с которой обеспечивается задание уставки;

с погрешностью задания зоны нечувствительности.

же показаны технические решения ДР для контроля: температуры, давления и уровня.

Понятие «реле» используется не только потому, что имеется гистерезисная характеристика, но и потому, что выходной сигнал формируется «замыканием и размыканием»контактов.

Для ДР определяется количество выходных контактов и их тип (замыкающий, размыкающий, переключающий), характеристика электрической цепи, в которую они могут быть включены: постоянного или переменного тока, максимальные значения напряжения и тока, максимальная частота коммутации.

2.2.2. Датчики-реле температуры.

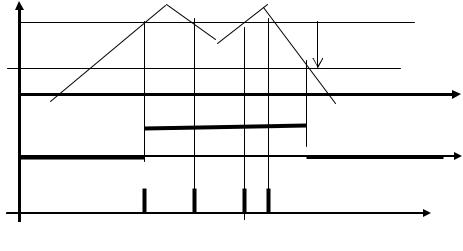

Рассмотрим два типа ДР-температуры по рис.2.6, отличающихся принципом действия.

1) На рис.2.6а представлен датчик-реле температуры камерный биметаллический типа ДТКБ предназначенный для двухпозиционного контроля температуры в камерах и помещениях с неагрессивной газообразной средой: Датчики ДТКБ изготавливаются в исполнениях: для контроля температуры изменяющейся на понижение или изменяющейся на повышение.

Принцип работы ДР-температуры основан на использовании биметаллической пластины и поясняется схемой, представленной на рис.2.7. Известно, что биметаллическая пластина выполнена из двух металлов с разными коэффициентами линейного расширения. Поэтому при изменении температуры среды из-за разного температурного расширения пластина силой механи-

7

ческого воздействия изгибается в сторону металла с меньшим коэффициентом линейного расширения (на рис. 2.7 – в сторону светлого металла).

|

|

а) |

б) |

Рис.2.6. Датчики-реле температуры

В исходном состоянии контакт К разомкнут. При деформации пластины ее изгибу противодействует силовое механическое воздействие уставки (см. на рис.2.7 – стрелка, выполненная двойной линией), соответствующее контролируемой температуре. Как только сопротивление воздействия будет превышено, то происходит изгиб пластины, в результате которого замыкается контакт К (в других случаях может быть размыкание).

К

Силовое воздействие уставки

Рис. 2.7. Гистерезисная характеристика датчика-реле.

Для широкого использования ДТКБ изготавливаются в модификациях 15 температурных диапазонов. Для примера рассмотрим нормируемые технические характеристики одной из модификаций ДТКБ: диапазон изменения уставки температуры от минус 10˚С до плюс 10˚С; зона нечувствительности (дифференциал) составляет от 2˚С до 4˚С по всей шкале; основная допускаемая погрешность не превышает значения ±2,5°С; постоянная времени теплового выравнивания прибора не более 25 минут для спокойного воздуха.

Состояния логического «0» или «1» в ДТКБ могут произвольно задаваться состоянием контакта «замкнуто» и «разомкнуто», т.к. выходной сигнал ДР формируется переключающим контактом:

1

2

3

Выходные контакты датчика-реле могут коммутировать электрические нагрузки: до 60 Вт в цепи постоянного тока (напряжение от 24 до 220 В, минимальный ток 0,1 А) и до 20 В·А в цепи переменного тока (напряжение от 127 до 440 В, ток от 0,13 до 6 А, частота 50 Гц).

2) На рис.2.6б представлен датчики-реле температуры ТАМ 103, работающий на основе манометрического принципа. Сущность этого принципа состоит в том, что при изменении температуры Т (при нагревании) происходит расширение объема газа V, в результате чего в замкнутом объеме изменяется давление P: (P•V/T)=const.

Объем газа сосредотачивается в баллоне, который капиллярной трубкой (т.е. трубкой малого сечения) подключен к камере с диафрагмой. При изменении объема газа изменяется давление на диафрагму и она упруго деформируется (упруго – значит после снятия давления газа диафрагма восстанавливается в исходное состояние). Уставка контролируемой температуры задается в виде механического противодействия деформации диафрагмы.

8

Общий диапазон контролируемых значений температур датчика-реле ТАМ103 − от минус 50°С до плюс 170°С в 4-х диапазонах задания уставок. Приборы бесшкальные, поставляются настроенными на требуемую фиксированную температуру (уставку). Возможна перенастройка на объекте в пределах уставок.

Основная погрешность уставки не более ± 1,5°С.

Зона возврата, нерегулируемая, в диапазоне от 3 до 6° С.

Приборы изготавливаются с зоной возврата, направленной как в сторону повышения (относительно уставки) температуры контролируемой среды, так и в сторону понижения.

ТАМ-103 отличаются устойчивостью к механическим воздействиям (вибрация, удары, тряска, качка, наклоны). Защита корпуса — IP65 Электрическое подсоединение — соединитель или сальниковый ввод. Коммутируемая нагрузка: минимальная 20 ВА — переменный ток (напряжение от 127 до 440 В, ток от 0,13 до 6 А, частота 50(60) Гц); до 60 Вт — постоянный ток (напряжение от 24 до 220 В, минимальный ток 0,1 А). Контролируемые среды: воздух, хладоны, масла, пресная вода, аммиак, морская вода (с защитным кожухом) и другие среды, неагрессивные к материалу термосистемы (нержавеющая сталь).

2.2.3. Датчик-реле давления

ДР-реле давления предназначен для контроля текущего значения давления, относительно заданного значения уставки давления. Два разных ДР-давления представлены на рис.2.8: слева представлен ДР, предназначенный для контроля высоких значений давления, а справа – для контроля низких значений давления (по величине давления газа в квартирах). Большие размеры ДР низкого давления объясняются тем, что для большей чувствительности требуется больший диаметр диафрагмы, воспринимающей контролируемое давление.

|

|

а) |

б) |

Рис.2.8. Датчики-реле температуры

1)) На рис.2.8б представлен ДР-давления для диапазонов: минус 0,1…0…1,0 кПа; 0,8… 2,5 кПа; 3,0…6,0 кПа; и 200…1200кПа.

Принцип действия этого реле основан на уравновешивании силы, создаваемой давлением

иразрежением контролируемой среды на чувствительный элемент, силой упругой деформации пружины. Поэтому датчик-реле состоит из трех основных узлов: чувствительного элемента (диафрагмы); пружины; механизма реле.

2)На рис.2.8а представлено современное решение ДР-давления (типа DS6), выполненное на основе микропроцессора. Это программируемый ДР может применяться для решения самого широкого круга задач. Программируемость ДР позволяет оперативно изменять установку порогового значения давления и изменять режим переключения выходных коммутаторов..

ДР может иметь 1 или 2 релейных выхода (в зависимости от модификации).Достижение порогового значения фиксируется жёлтым и зелёным светодиодами, расположенными на корпусе реле. Диапазон контроля давлений: от 0...0,2 MПа до 0...40 МПа; погрешность ≤ ± 1,0% давления избыточного. Ширина петли гистерезиса регулируется программно.

Немикропроцессорные ДР таким сервисом не обладают.

9

2.2.4. Датчики пороговые уровня жидкости.

При решении задач автоматизированного контроля уровня жидкости в емкостях и резервуарах наибольшее распространение получили датчики-сигнализаторы пороговых уровней кондуктометрического и поплавкового типов.

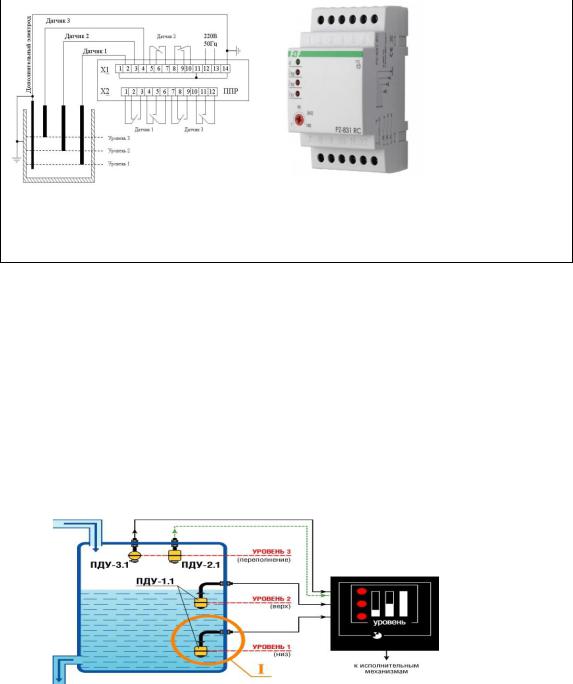

1) Принцип действия кондуктометрического датчика-сигнализатора пороговых уровней и схема подключения к блоку приема и обработки информации ППР ( на рис.2.9б - PZ-831) показаны на рис.2.9.

|

|

а) |

б) |

Рис.2.9. Схема подключения кондуктометрических датчиков пороговых уровней

Кондуктометрический принцип – это на основе проводимости. Если в баке на рис.2.9а нет жидкости, то проводимость между электродами стремится к 0. Если в бак наливается жидкость, то первым в не погружается опорный электрод, дополнительный к числу контро-лируемых уровней. Этот электрод заземляется. По мере наполнения бака уровень жидкости достигает первого электрода. Поскольку вода – это проводник электрического тока, то проводимость между электродом 1 (на рис.2.9а –датчик1) возрастает, через этот электрод течет ток, который в ППР вызывает срабатывание соответствующего выходного переклюю-чающего контакта и свечение индикаторного светодиода ( см. рис.2.9б). При дальнейшем наполнении бака аналогично индицируются уровни 2 и 3. Понятно, что при наполнении бака уровень жидкости из-за волн непостоянен. Фильтрация колебаний осуществляется электри-ческими средствами в блоке ППР.

2) Поплавковый принцип контроля уровней жидкости показан на рис. 2.10.

Рис.2.10. Схема подключения поплавковых датчиков пороговых уровней

Положение поплавка контролируется с помощью размещенного в нем ртутного эле-мента. Когда жидкости нет, то поплавок находится в вертикальном положении, а ртутный элемент в нем находится в отключенном состоянии (т.е. ртуть не замыкает электроды). Когда фиксируется заданный уровень жидкости, поплавок устанавливается в горизонтальное положение, а ртутный элемент в нем замыкает электроды. Через замкнутый электрод протекает ток: он вызывает срабатывание выходного переключателя и световую индикацию в блоке контроля.

10

3) Разнообразие датчиков-сигнализаторов уровня показано на рисунке ниже:

|

4 |

1 |

3 |

|

2

5

2.3. Элементы цепей ввода дискретных сигналов

2.3.1. Электрические характеристики цепи контроля.

С позиции приемного устройства (ПрУ), контролирующего состояние выходного сигнала ДП или ДР-ФВ, электрическая цепь контроля может быть представлена по рис. 2.11в виде:

контактного элемента КЭ, входящего в состав ДП или |

ДР-ФВ, и сопротивлений соедини- |

||||||

тельных линий связи Rлс, подключающих цепь контроля к клеммам А1А0 устройства ПрУ |

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

А1 |

|

|

|

|

|

Rлс |

ПрУ |

|

|

|

КЭ |

|

|||||

|

|

|

|

|

|||

- |

|

|

|

Rлс |

А0 |

|

|

|

|

|

|||||

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Рис.2.11. Цель подключения контактного устройства контроля

2.3.1.1. Электрическая цепь по рис.2.11 является формирователем пассивного двоичного входного сигнала ПрУ. «Пассивная» потому, что в ней нет источника активного сигнала.

Эта цепь контроля относительно клемм А1А0 в разомкнутом и замкнутом состояниях должна иметь следующие характеристики.

1) В разомкнутом состоянии КЭ при номинальном значении напряжения, формируемого ПрУ, сопротивление шлейфа цепи (КЭ+ 2 Rлс) должно быть: минимальное – 50кОм, а номинальное – ∞.

Номинальное напряжение в цепи контроля должно выбираться из ряда: для постоянного тока – 12, 24, 48 или 60В; для переменного тока – 24, 48, 110 или 220В.

Может также нормироваться максимальная сила тока: 0,2мА при 125% номинального напряжения.

2) В замкнутом состоянии КЭ сопротивление шлейфа цепи контроля (КЭ+ 2 Rлс) должно быть: минимальное – 0 Ом, а номинальное – 150 Ом.

Токи цепи должны нормироваться в следующих пределах: 1…5мА, 5…10мА. 10..50 мА.

2.3.1.2. Длительность дискретного сигнала контроля минимальная должна быть не больше 10мс.