- •1 Характеристика системы химической водоочистки промышленных сбросов и выбор направления ее автоматизации

- •1.1 Характеристика технологических процессов и оборудования

- •1.2 Постановка задачи автоматизации процессов коагуляции в условиях постоянно действующих возмущений

- •1.2.1 Постановка задачи компенсации возмущений как инвариантной системы управления

- •1.2.2 Постановка задачи компенсации возмущений в оптимальных системах

- •1.3 Обзор и обоснование выбора птс для реализации программы сау Коррекция

- •1.3.1 Особенности микропроцессорных программно-технических комплексов разных фирм

- •1.3.2 Характеристика прикладного программного обеспечения зарубежных фирм

- •1.4 Выбор и обоснование цели и задач настоящей работы

1 Характеристика системы химической водоочистки промышленных сбросов и выбор направления ее автоматизации

1.1 Характеристика технологических процессов и оборудования

Известен способ осветления технологической воды и шахтного притока, включающий: транспорт гидросмеси из забоев в пульпосборник; аккумуляцию пульпы и гравитационное осаждение твердых частиц в пульпосборнике; перепуск осветленной воды из пульпосборника в водосборник путем перелива: откачку технологической воды из водосборника на поверхность; очистку пульпосборника и водосборника от шлама скреперами, погрузочными машинами, вручную. Недостатком этого способа является необходимость 100%-го резерва звеньев технологической схемы водоотлива на период очистки пульпосборника или водосборника, что требует больших капитальных затрат. Известен способ осветления технологической воды, отличающийся от первого тем, что очистка пульпосборника и водосборника проводится гидравлическим способом с помощью углесосов, гидроэлеваторов или эрлифтов.

Недостатками этого способа являются: низкая производительность гидравлических машин, которая требует обустройства пульпоперекачных камер на промежуточных горизонтах, что ведет к большим капитальным затратам; высокий расход электроэнергии, который для водоотлива составляет 18-25% от общего расхода горного предприятия; загрязнение отстойников и окружающей среды на поверхности. Известен способ, применяемый на шахтах Японии, включающий: транспорт гидросмеси из забоев; механическое отделение горной массы на шпальтовых дуговых ситах; аккумуляцию технологической воды и гравитационное осаждение шлама в багер-зупфе; перепуск воды переливом в водосборник; выгрузку шлама из багер-зумпфа ковшевым конвейером; выдачу воды из водосборника на поверхность насосами.

Небольшой объем багер-зумпфа и наличие движущегося ковшевого конвейера создают в нем большую турбулентность, препятствующую осаждению шлама, который попадает в водосборник. Известен способ, включающий: транспорт гидросмеси; механическое отделение горной массы на вибрационных установках и шпальтовых ситах; аккумуляцию технологической воды в приемной секции водосборника, которая сбрасывается по касательным к боковой поверхности радиальной секции, что обеспечивает осаждение и сгущение взвешенных твердых частиц в ее центре и возврат шлама на обезвоживание насосом; перепуск воды переливом в основной водосборник; подачу воды из водосборника в забои углесосами.

Недостатком этого способа является большая турбулентность в приемной секции, препятствующая осаждению мелких взвешенных частиц.

Наиболее близким техническим решением, принятым за прототип, является способ осветления технологической воды с механизированной очисткой, включающий: транспорт гидросмеси в отстойник, гравитационное осаждение в нем твердых частиц; выдача осевшего шлама на погрузку пластинчатым конвейером; выравнивание скоростей и перераспределения потоков жидкости в отстойнике с помощью поперечных и продольных перемычек, перепуск воды переливом из отстойника в водосборник, откачку технологической воды на поверхность.

Недостатком этого способа является наличие в пульпосборнике пластинчатого конвейера и устройства выравнивания скоростей, создающие большие турбулентные потоки и препятствующие осаждению шлама из-за разнонаправленного движения потока воды по горизонтали и выпадающего в осадок шлама по вертикали.

Разработанный на кафедре экологии и естествознания при НФИ ГОУ ВПО “КемГУ” способ отличается от описанных способов тем, что повышена интенсивность осаждения шлама в водосборниках, ускорено осветление воды для повторного использования, снижены энергозатраты при выдаче подземных вод на поверхность и трудоемкость работ по очистке подземных водосборников.

Способ реализуется в три этапа, в равномерно движущемся потоке воды по длине пути осаждения частиц, на первом этапе в зоне пульпоприема производится выделение плавающих посторонних предметов для исключения их попадания в транспортные механизмы, на следующих этапах интенсифицируется процесс естественного осаждения твердых взвешенных частиц различной крупности и удельного веса, а на последнем этапе аккумулируется осветленная вода перед выдачей ее на поверхность или для повторного использования.

Технологическая вода, содержащая твердые частицы и шахтный приток, по желобам поступает в водосборник, где интенсифицируется процесс естественного осаждения твердых частиц по ходу их движения в три этапа.

На первом этапе осветления в зоне пульпоприема производится отделение плавающих предметов (например, пиломатериалов) для исключения их попадания в транспортные механизмы за счет остановки верхнего слоя воды ограждающими поперечными перегородками, установленными в верхней части водосборника у зеркала воды. При движении нижней части потока в зоне пульпоприема происходит осаждение крупных частиц.

На втором этапе процесс естественного осаждения частиц средней крупности интенсифицируется за счет перепуска потока через тонкослойные, осветляющие технологическую воду перегородки, на которых аккумулируются частицы твердого и направляются в донную часть водосборника, оснащенную системой механизированной очистки, с транспортирующим механизмом.

На третьем этапе интенсификация естественного процесса осаждения мелких взвешенных частиц производится обработкой воды за счет ее перепуска через поперечную съемную фильтрующую перегородку кассетного типа с наполнителем, интенсифицирующим процесс осаждения (например, металлическая стружка). После осветления воды на предыдущих трех этапах поток направляется к водозабору, дно которого выполнено с минимально не очищенной донной поверхностью, где устанавливаются всасы насосов.

Для интенсификации процесса очистки перегородок от налипших мелких частиц в процессе их осаждения они соединяются с вибрирующим транспортным механизмом механизированной очистки дна водосборника. Осветленная технологическая вода насосами откачивается из шахты на поверхность или повторно подается в забой, осевший шлам выгружается транспортным механизмом в выпускное окно на основной транспортный конвейер, чем достигается полная механизированная очистка водосборника. Интенсивное осаждение шлама и осветление воды достигаются за счет снижения скорости движения взвешенных частиц в полном объеме водосборника, величина которого достигает в реальных условиях 1000-1500 м3, что производится совмещением пульпосборника с водосборником и обеспечением перепуска воды по принципу сообщающихся сосудов через зазоры для прохода скребков конвейера и установкой перегородок различного типа, способствующих удлинению пути движения частиц в различных направлениях.

На кафедре экологии и естествознания разработан способ брикетирования илов и шламов сточных вод заключается обезвоживание осадка сточных вод, дозирование компонентов, их смешивание и прессование брикетов или гранул, отличающийсятем, что ил и шлам сточных вод, обезвоженные до влажности 20-30%, смешивают с, в % масс.: гашеной известью - 3, опилками и/или измельченными древесными отходами, и/или соломой - 27, золой – уноса ТЭЦ и/или измельченным шлаком котельных - 20, перемешивают, полученную массу брикетируют и/или гранулируют под давлением 60-100 кг/см2, а брикеты и/или гранулы с влажностью 10-15% обрабатывают в течении 3-4 минут в печах СВЧ и пакуют в водонепроницаемую тару.

Процесс будет протекать следующим образом:

Система очистки выгружает шлам в накопительный бункер, в котором он обезвоживается.

Накопившись до определённого уровня, срабатывает датчик заполнения и даётся команда на замер средней влажности и последующее открытие выгрузной задвижки.

Запускается смеситель и шлам перемещается в систему смешивания, после опустошения бункера заслонка закрывается.

Исходя из полученных данных о влажности и объёме шлама (известная величина), ведётся расчёт количества добавок и связующего с дальнейшей проверкой на наличие и в случае, если вещества достаточно, то и его постепенной дозировке.

После того как брикетируемая масса будет готова открывается заслонка в смесителе и смесь начинает равномерно поступать в брикетировочный пресс. Параллельно с прессом работает система транспортировки готовых брикетов.

После выгрузки брикетируемой массы из смесителя, закрывается заслонка системы смешивания и спустя некоторое время прекращается работа брикетировочного пресса и системы транспортировки брикетов.

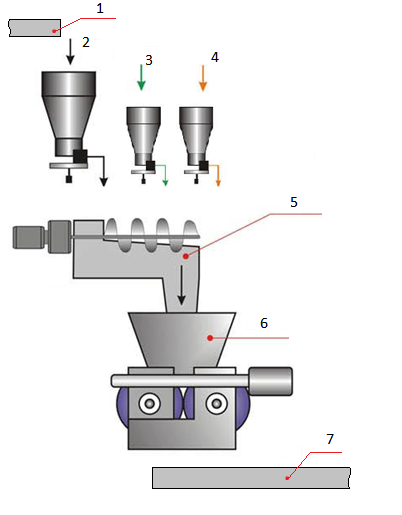

Рисунок 1.1.1- Технологическая схема процесса брикетирования:

1– подсистема транспортировки шлама; 2– накопительный, фильтрующий бункер; 3– дозатор добавок; 4 – дозатор связующего; 5 – смеситель; 6 – брикетировочный пресс; 7- подсистема транспортировки брикетов.

Характеристика дозаторов приведена ниже.

Дозаторы –устройства для автоматического отмеривания (дозирования) заданной массы или объема твердых сыпучих материалов, паст, жидкостей, газов. Дозаторы обеспечивают выдачудозыодного или нескольких продуктов (соответственно одно- и многокомпонентные дозаторы) одному или разным потребителям (соответственно одно- и многоканальные дозаторы); изменяют кол-во компонентов в заданном соотношении с изменяющимся количеством других дозируемых компонентов (дозаторы соотношения); дозируют вещества в заданной временной или логической последовательности (программные дозаторы). Блок управления каждого дозатора – автоматического регулятор. Наиболее эффективность использования дозатора достигается, если регулятором или его основой служат микро-ЭВМ или мини-ЭВМ, позволяющие компенсировать влияние внеш. возмущающих воздействий (напр., параметров технологического режима процесса), вести дозирование по заданной программе, удобно представлять информациюоператоруи передавать результаты дозирования (напр., общий объем прошедшего продукта) на следующий уровень управления.

Объемные дозаторыприменяют для дозированиягазов,жидкостей,паст, реже твердых сыпучих материалов.Дозыот долей см3до сотен (тысяч длягазов) м3, производительность от менее чем см3/ч до тысяч м3/ч (длягазов– десятков тысяч), погрешность от 0,5 до 10-20%. Эти дозаторы просты по конструкции, достаточно надежны. Недостатки: зависимость объемадозыот температуры идавления(особенно длягазов), значительная погрешность при дозировании пенящихся сред.

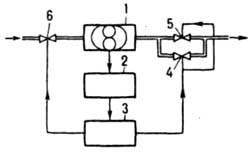

Дозаторы дискретного действия в простейшем случае состоят из одной калиброванной емкости, снабженной датчиком уровня, двух клапанов на входе в емкость и выходе из нее (для повышения точности и производительности дозаторы могут иметь несколько разных по объему емкостей) и блока управления - двухпозиционного автоматического регулятора. Погрешность до 1,5%. Наименьшие погрешность и габариты имеют дозаторы дискретного действия (рисунок 1.1.2) на основе объемных счетчиков продукта (роторы - лопастные, с овальными шестернями, винтовые и др.). Угол поворота ротора, соответствующий объему прошедшего продукта, преобразуется в сигнал, поступающий в блок управления, который вычисляет общий объем прошедшего продукта, сравнивает его с заданием и формирует сигнал на прекращение подачи продукта.

Рисунок

1.1.2 – Объемный дозатор дискретного

действия на основе счетчикажидкости:

1 счетчик; 2 датчик; 3 блок управления;

4-6 вентили.

Рисунок

1.1.2 – Объемный дозатор дискретного

действия на основе счетчикажидкости:

1 счетчик; 2 датчик; 3 блок управления;

4-6 вентили.

Для повышения точности дозирования при достижении 90-95% дозывентиль 4 закрывают, а расход продукта уменьшают в 4-5 раз с помощью вентиля 5. Для стабилизации или программного изменения расхода блок управления определяет и устанавливает требуемый расход посредством вентиля 6.Дозыот 1 дм3до десятков м3, погрешность 0,5-1,5%. Для надежной работы таких дозаторов дозируемую среду тщательно очищают от твердых и газообразных примесей, не допускаюткристаллизациюилиполимеризациюпродуктов в полостях счетчиков, для вращения ротора создают достаточный перепаддавлениймежду входом и выходом дозаторов. При дозировании в емкости (реакторы), работающие поддавлением, равным или превышающемдавлениесреды на входе в дозаторы, а также для дозирования вязких и пастообразных продуктов применяют дозаторы на основенасосоввытеснения (поршневых, плунжерных, шестеренчатых, диафрагменных). При равенстве задания и фактическойдозыблок управления отключаетнасос, перекрывая поток продукта, показывает и регистрирует величинудозы. Диапазон последней от 1 см3 до сотен дм3, минимальная погрешность 1-3%,давлениепродукта на выходе дозатора до сотен кПа. В дозаторах малой производительности (единицы см3/ч) продукт вытесняется с помощьюгазаили инертнойжидкости(рисунок 1.1.3). При открытом вентиле 4 и закрытом вентиле 5 в случае опусканиясосуда2 емкость 1 заполняется дозируемым продуктом. Для выдачидозызакрывается вентиль 4 и открывается вентиль 5. При этомсосуд2 поднимается, что обеспечивает вытеснение части продукта из емкости 1.

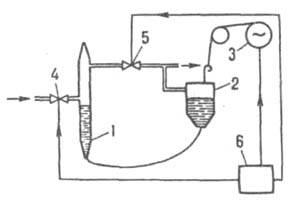

Рисунок

1.1.3 – Объемный микродозатор на основе

вытеснениядозы:

1 емкость; 2 напорныйсосуд;

3 привод; 4,5 вентили; 6 блок управления.

Рисунок

1.1.3 – Объемный микродозатор на основе

вытеснениядозы:

1 емкость; 2 напорныйсосуд;

3 привод; 4,5 вентили; 6 блок управления.

Дозаторы непрерывного действия состоят из расходомера(например, индукционного), регулятора и запорного органа (вентиль, задвижка), блока управления и информации. Заданный расход обеспечивается благодаря изменению гидравлического сопротивления регулятора по сигналу от блока управления, в к-ром определяется также общий объем прошедшего продукта. Запорный орган прекращает его подачу при достижении заданного объема.Дозыот 1 см3до тысяч м3, точность поддержания расхода в пределах от 1,5- до 2-кратной точностирасходомера. Наряду с дозаторами на основерасходомеровиспользуют дозаторы в виде емкости с дозируемым продуктом, на выходе к-рой установлено постоянное гидравлическое сопротивление (диафрагма, спираль, лента, капилляр и т. п.). Стабильность расхода достигается поддержанием уровня или соответствующегодавленияв емкости.

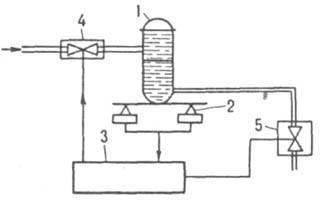

Весовые дозаторыприменяют для дозирования твердых сыпучих материалов, реже –жидкостей.Дозыот нескольких грамм до сотен килограмм, производительность от сотен до десятков т/ч, погрешность дозирования от 0,1 до 0,5%. Из дозаторов дискретного действия наиболее распространены в химической промышленности такие, в которых загружаемая емкость установлена на силоизмерительных преобразователях – тензометрических или платформенныхвесах. Сигнал от преобразователя 2 (рисунок 1.1.4) поступает в блок управления 3, с помощью которого автоматически взвешивается емкость 1 и формируется команда для управления устройствами загрузки 4 и выгрузки 5. В открытых емкостях сжидкостямимассу продукта при дозировании определяют по пропорциональной ей высоте слояжидкости. Достоинство таких дозаторов - компактность датчиковдавления; недостаток - необходимость предварительной градуировки (определение зависимости гидростатическогодавленияотвесапродукта в емкости).

Рисунок

1.1.4 – Весовой дозатор дискретного

действия: 1 - емкость; 2 - силоизмерительный

преобразователь; 3 - блок управления; 4,

5 - устройства загрузки и выгрузки.

Рисунок

1.1.4 – Весовой дозатор дискретного

действия: 1 - емкость; 2 - силоизмерительный

преобразователь; 3 - блок управления; 4,

5 - устройства загрузки и выгрузки.

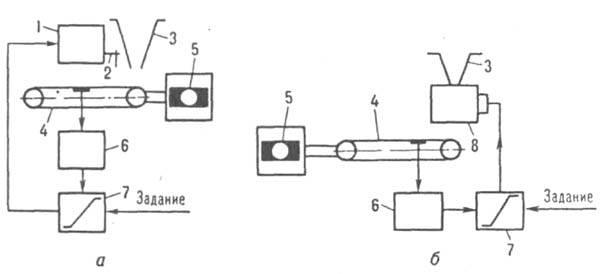

В дозаторах непрерывного действия регулируется скорость потока материала или площадь поперечного сечения его слоя. Схема одного из таких дозаторов представлена на рис. 1.1.5, а. Дозируемый материал поступает на силоизмерительный транспортер. Весматериала на ленте, пропорциональный производительности дозатора, измеряется силоизмерительным преобразователем и сравнивается в регуляторе с сигналом задания. В результате устройство 7 вырабатывает корректирующий сигнал, регулирующий высоту слоя материала на ленте.

Рисунок

1.1.5 – Весовые дозаторы непрерывного

действия с регулированием высоты слоя

материала на ленте (а) и скорости потока

материала (б): 1 - привод; 2 - заслонка; 3 -

бункер; 4, 6 - силоизмерительные транспортер

и преобразователь; 5 - электродвигатель;

7 - регулятор; 8 -питатель.

Рисунок

1.1.5 – Весовые дозаторы непрерывного

действия с регулированием высоты слоя

материала на ленте (а) и скорости потока

материала (б): 1 - привод; 2 - заслонка; 3 -

бункер; 4, 6 - силоизмерительные транспортер

и преобразователь; 5 - электродвигатель;

7 - регулятор; 8 -питатель.

На рис. 1.1.5, б показана схема дозатора с регулируемой скоростью потока материала. Дозируемый материал поступает на силоизмеритель транспортер черезпитатель. Сигналы задания и расхода подаются в регулятор, который вырабатывает корректирующий сигнал на приводпитателя, увеличивая или уменьшая скорость потока материала. Регулирование потока материала можно осуществлять также изменением скорости движения самого весоизмерительного транспортера.

1.1.1 Процессы коагуляции и схемы их автоматизации Коагуляция −это слипание частиц коллоидной системы при столкновениях в процессе теплового движения, перемешивания или направленного перемешивания во внешнем силовом поле. В результате коагуляции образуются агрегаты более крупные (вторичные) частицы, состоящие из скопления мелких (первичных) частиц. Первичные частицы в таких агрегатах соединены силами межмолекулярного взаимодействия непосредственно или через прослойку окружающей (дисперсной) среды. Коагуляция сопровождается прогрессирующим укрупнением частиц и снижением их общего числа в объеме дисперсной среды. Слипание однородных частиц называется гомокоагуляцией, а разнородных гетерокоагуяцией.

Производственные сточные воды в большинстве случаев представляют собой слабоконцентрированные эмульсии или суспензии, содержащие коллоидные частицы размером 0,003 −0,1 мкм, мелкодисперсные частицы 0,1−10 мкм, а также частицы размером 10 мкм и более. В процессе механической очистки сточных вод достаточно хорошо удаляются частицы размером 10 мкм и более, мелкодисперсные и коллоидные частицы практически не удаляются. Таким образом, сточные воды многих производств после сооружений механической очистки представляют собой агрегативно устойчивую систему. Для их очистки применяются методы коагуляции: агрегативно устойчивая система при этом нарушается, образуются более крупные агрегаты частиц, которые удаляются из сточных вод механическими методами. Одним из видов коагуляции являетсяфлокуляция, при которой мелкие частицы, находящиеся во взвешенном состоянии, под действием специально добавляемых веществ (флокулянтов) образуют интенсивно оседающие рыхлые скопления.

При коагуляции в обрабатываемые стоки вводятся специальные реагенты, при взаимодействии которых с водой образуется новая малорастворимая высокопористая фаза, как правило, гидроксидов железа или алюминия. Происходит также соосаждение тяжелых металлов, по свойствам близких к вводимому в раствор коагулянту. Этот метод широко распространен в водоподготовке.

Образующиеся хлопья размером 0,5–3,0 мм и плотностью 1001–1100 г/л имеют очень большую поверхность с хорошей сорбционной активностью. В процессе ее образования и седиментации в структуру включаются взвешенные вещества (ил, клетки планктона, крупные микроорганизмы, остатки растений и т. п.), коллоидные частицы и та часть ионов загрязнений, которые ассоциированы на поверхности этих частиц.

В качестве коагулянтов обычно используют солислабых оснований – железа и алюминия – и сильных кислот: Fe2(SO4)3, FeCl3, FeSO4, Al2(SO4)3, AlCl3. При растворении они гидролизуются. Взаимодействуя с гидроксильными ионами, содержащимися в сточной воде в результате электролитической диссоциации последней, эти соли образуют нерастворимые фазы. В воде накапливаются катионы водорода, в результате чего раствор приобретает кислую реакцию.

Высокомолекулярные флокулянты обычно подразделяют на три группы: активная кремниевая кислота,природные флокулянтыили получаемые из растительного сырья (крахмал, эфиры, альгинат натрия и т.д.),синтетические органические полимеры(ПАА, полиоксиэтилен, полиакрилаты, полиэтиленимин и др.).

Активная кремниевая кислота(АК) – это коллоидный раствор кремниевой кислоты или ее труднорастворимых солей, то есть это высокомолекулярный неорганический полиэлектролит анионного типа. АК – не стандартный продукт, готовится на станциях перед употреблением. Сырьем для ее приготовления является жидкое стекло – водный раствор силиката натрия mNa2O∙nSiO2, где m/n – модуль жидкого стекла.

Большую группу флокулянтов составляют высокомолекулярные вещества растительного и животного происхождения. К этой группе относятся крахмал, декстрин, желатин, эфиры целлюлозы, альгинат натрия и гуаровые смолы. Преимущество флокулянтов природного происхождения заключается в отсутствии у них токсических свойств и полной безвредности для организма человека.

Некоторые флокулянты (крахмал, альгинаты и гуаровые смолы) выделяют непосредственно из растений. Эфиры целлюлозы, включая карбоксиметилцеллюлозу, декстрин и другие производные крахмала, получают путем химической переработки природных продуктов. При переработке получают разнообразные флокулянты с различными функциональными группами, электрическими свойствами, молекулярными массами.

К синтетическим флокулянтамотносятся водорастворимые полимеры, получаемые из продуктов химической и нефтехимической промышленности. Наибольшее распространение получили полиакриламид, полиоксиэтилен, натриевые соли и эфиры полиакриловой и полиметакриловой кислот, поливинилпиридин, сополимеры малеинового ангидрида и винилацетата, полимеры на основе стирола.

Применение синтетических флокулянтов для очистки воды разрешается санитарными органами только после всестороннего их обследования и проверки.

Из катионных флокулянтовнаибольшее применение получили: полиэтиленимин, содержащий первичные, вторичные и третичные аминогруппы, флокулянты, содержащие группы четвертичного аммониевого основания (ВА-2, ВА-112, ВПК-101) и др.

Из анионных флокулянтовнаибольшее применение получил ПАА –технический полиакриламид. Применяют два сорта технического ПАА: известковый и аммиачный.

При использовании флокулянтов амфотерного типа по-прежнему остаются незаменимыми природные соединения, представленные веществами белковой природы (желатин, казеин). Использование их в технологии сточных вод сдерживается из-за высокой дефицитности белковых продуктов. В последние годы была показана возможность использования в качестве флокулянтов белковых веществ, полученных путем плазмолиза активного ила и кормовых дрожжей.

В качестве флокулянтов довольно широко используются также низкомолекулярные органические соединения – ПАВ различных типов.

Необходимость автоматического регулирования количества вводимых реагентов при коагуляции обусловливается тем, что в процессе обработки воды, с одной стороны, изменяется качественный и количественный состав загрязнений, с другой концентрации рабочих растворов реагентов, стабилизация которых представляет собой весьма сложную задачу. В этих условиях весьма трудно поддерживать заданные дозы реагентов устройствами с ручным управлением, не имея к тому же перед глазами приборов, контролирующих характерные параметры.

Несмотря, на то что коагуляция уже давно и широко применяется для обработки воды с различными целями, еще не найден параметр, который мог бы в полной мере характеризовать процесс коагуляции. При введении в воду коагулянтов изменению подвергается целый ряд качественных показателей: изменяется солевой состав дозы, и в частности содержание сульфатов и хлоридов, - электропроводность, снижается величина рН, увеличиваегся мутность. Однако эти физико-химические показа- I! тели в отдельности в большинстве случаев не могут служить критериями для определения оптимальной дозы коагулянта, кроме того не каждый из них может быть измерен. Из-за сложности измерения не используется наиболее объективный показатель коагуляции r-потенциал, которым обладают заряженные частицы" взвеси и коллоидов.

Число принципов, на которых могут быть построены САР подачи коагулянтов для сточных вод, меньше, чем при подготовке питьевой воды. Так, например, при коагулировании сточных вод практически исключено применение САР, построенных на базе кондуктометрических датчиков, так как солесодержание сточных вод высокое и переменное во времени. Нельзя использовать датчики, действующие на принципе центробежного моделирования процесса осаждения скоагулированной взвеси и поз воляющие найти оптимальную дозу коагулянта, поскольку они применяются только в осветлителях со взвешенным осадком.

Все системы автоматического дозирования коагулянтов в лучшем случае позволяют непрерывно поддерживать заданную дозу коагулянта, заранее определенную пробным коагулированием, ни одна из них не способна устанавливать оптимальную дозу коагулянта, так как не связана с качественными параметрами процесса коагулирования.

В связи с этим для регулирования процессов очистки сточных вод до сих пор применяют лишь системы объемно-пропорционального дозирования коагулянтов, осуществляющие подачу коагулянта в определенном соотношении с расходом обрабатываемой воды. Это соотношение (доза) задаётся по результатам лабораторных- анализов. Подобные САР строятся на базе расходомеров воды и раствора коагулянта и регуляторов, обеспечивающих заданное соотношение расходов. Расходомер для раствора коагулянта часто заменяется регулирующим клапаном или иным регулирующим органом с линейной расходной характеристикой, а также насосом-дозатором. По такому же принципу строятся САР подачи растворов полиакриламида и других флокулянтов. Процесс подщелачивания воды, которое часто оказывается необходимым при коагуляции, можно автоматически регулировать по достаточно объективному показателю — заданной величине рН.

Все системы автоматического дозирования коагулянтов в лучшем случае позволяют непрерывно поддерживать заданную дозу коагулянта, заранее определенную пробным коагулированием, при этом ни одна из них не способна устанавливать оптимальную дозу коагулянта, так как не связана с качественными параметрами процесса коагуляции. В связи с этим для регулирования процессов очистки сточных вод до сих пор применяют лишь системы объемно-пропорционального (порционного) дозирования коагулянтов, осуществляющие подачу коагулянта в определенном соотношении с расходом обрабатываемой воды. Это соотношение (доза) задается по результатам лабораторных анализов. Таким образом, полностью автоматизированный процесс коагулирования сточных вод может состоять из трех автономно действующих САР: подачи коагулянта, подачи флокулянта, подачи щелочи; кроме того, они могут быть дополнены системой автоматизации операций, связанных с приготовлением рабочих растворов реагентов и, в частности, стабилизации их концентраций.