ГОСы / Трактора и Автомобили / 2

.doc2. КОНСТРУКЦИИ СВИНЦОВЫХ СТАРТЕРНЫХ АККУМУЛЯТОРНЫХ БАТАРЕЙ

Аккумуляторная батарея на тракторе и автомобиле предназначена для питания стартера при пуске двигателя и других потребителей, когда не работает генератор.

На отечественных тракторах и автомобилях применяют стартерные свинцово-кислотные аккумуляторные батареи. Аккумуляторная батарея — это химический источник тока многократного действия, который необходимо предварительно заряжать. В процессе зарядки аккумуляторы получают определенное количество электрической энергии от источника постоянного тока. При этом происходит превращение электрической энергии в химическую. В процессе разрядки происходит обратное превращение, и потребители получают электрическую энергию.

Наиболее тяжелый режим работы аккумуляторной батареи — питание стартера, потребляющего при пуске ток от 150 до 800 А, а иногда и более. Поэтому аккумуляторные батареи, способные отдавать большой ток при незначительном падении напряжения, называют стартерными.

Аккумуляторные батареи (рис, 4,1, а) состоят из трех или шести последовательно соединенных аккумуляторов, размещенных в общем корпусе — моноблоке 8, который разделен перегородками соответственно на три или шесть ячеек. В каждой ячейке помещены полублоки положительных и отрицательных пластин. Полублок состоит из нескольких одноименных положительных 3 или отрицательных 1 пластин, соединенных между собой параллельно с помощью бареток 5. К последней приварен выводной штырь 6, служащий выводом «+» или «—» полублока. Отрицательных электродов в полублоках обычно на один больше, чем положительных. Таким образом, каждый положительный электрод находится между двумя отрицательными и, работая обеими сторонами, не коробится.

Между положительными и отрицательными электродами установлены сепараторы 2, изготавливаемые из пористых кислотостойких материалов: микропористой резины (Р — мипор), микропористой пластмассы (М — мипласт) или пористого поливинилхлорида. Сепараторы предохраняют разноименные электроды от замыкания.

Аккумуляторные батареи, предназначенные для работы в тяжелых условиях, выполняют с двойными сепараторами, состоящими из мипора или мипласта и стекловолокна, укладываемого к положительному электроду. Сверху над сепараторами в каждый аккумулятор положен перфорированный щиток 4 из эбонита или пластмассы, предохраняющий сепараторы от повреждения при взятии проб электролита и замере температуры.

Моноблоки изготавливают из эбонита или пластических масс. На дне ячеек моноблока имеются опорные призмы, на которые устанавливают блоки электродов. Пространство между призмами служит для сбора выпадающего во время работы осадка и предотвращения замыкания им разноименных электродов. Каждую ячейку моноблока сверху закрывают отдельной крышкой из эбонита или пластмассы. В крышках сделано три отверстия: среднее резьбовое, закрываемое пробкой, служит для заливки электролита; два крайних, армированных свинцовыми втулками, — для выводных штырей отрицательных и положительных электродов

ОСНОВНЫЕ ХАРАКТЕРИСТИКИ СВИНЦОВЫХ АККУМУЛЯТОРОВ

Электродвижущая сила. Электродвижущей силой (ЭДС) аккумулятора называют разность потенциалов между положительными и отрицательными электродами, измеренную при разомкнутой внешней цепи. Значение ЭДС можно определить приближенно с помощью вольтметра, имеющего большое внутреннее сопротивление (не менее 300 Ом/В) и подключаемого к выводам аккумулятора (или батареи) параллельно.

Электродвижущая сила свинцовых аккумуляторов зависит от плотности электролита, от температуры (незначительно) и совершенно не зависит от размеров электродов и количества активного вещества

Емкость аккумуляторных батарей — это количество электричества, выраженное в амперчасах, которое может быть получено от батареи при непрерывном разряде и заданной температуре до практически целесообразного конечного напряжения. Номинальная емкость батарей определяется при непрерывном 20-часовом разряде силой тока, равной 1/20 номинальной емкости (Iр = 0,05С20 А), до конечного напряжения на выводах 5,25 В у шестивольтовой батареи и 10,5 В у двенадцативольтовой. При этом температура электролита должна находиться в интервале от 18 до 27 С. Емкость аккумуляторных батарей зависит от ряда конструктивных и эксплуатационных факторов: размеров и числа электродов, толщины и пористости активных материалов, конструкции и материала сепараторов, плотности и температуры электролита, величин и режимов зарядных и разрядных токов, степени заряженности и износа. Увеличение плотности электролита повышает емкость, но снижает срок службы аккумуляторов. Поэтому плотность электролита увеличивают до 1,30 кг/см3 только для зимней эксплуатации в очень холодной климатической зоне.

С увеличением силы разрядного тока поверхностные слои более интенсивно участвуют в химических процессах разряда, а образующийся серно-кислый свинец закупоривает поры активных масс и затрудняет проникновение электролита к внутренним слоям электродов. Использование активной массы, а следовательно, и емкость снижаются. Вот почему важно соблюдать режимы пуска двигателя стартером.

Понижение температуры электролита на один градус в области положительных температур вызывает снижение емкости примерно на 0,6... 1,0 %, а при отрицательных температурах и увеличенных разрядных токах — до 2 % и более.

Саморазряд. Аккумуляторные батареи, поставленные на хранение с электролитом, теряют емкость от саморазряда. Причина саморазряда — неизбежное присутствие в пластинах посторонних примесей металлов (сурьмы, серебра, меди и др.), а также примесей (соли металлов), внесенных с электролитом и сепараторами, пленки электролита, воды и других загрязнений на поверхности аккумуляторов.

На саморазряд оказывают влияние температура электролита, срок службы и степень заряженности аккумуляторных батарей. Среднесуточный саморазряд обычной заряженной батареи в течение 14 сут при температуре окружающего воздуха 20 ± 5 °С в начале срока службы не должен превышать 0,7 % емкости, в середине срока службы — около 2 %, а в конце — примерно 4 %. При температуре —18 СС и ниже саморазряд практически отсутствует и только наблюдается в конце срока службы (около 0,2 %).

Необслуживаемые батареи за 6 мес. хранения теряют всего около 20 % емкости, в то время как обычные за этот же период разряжаются почти полностью.

Электрическими характеристиками для необслуживаемых батарей приняты резервная емкость и ток холодной прокрутки. Значение резервной емкости измеряют временем (в мин), в течение которого при разряде током 25 А и температуре 27 °С напряжение на батарее не снижается ниже 10,5 В. Этим показателем определяется время возможного движения автомобиля после отказа генератора.

Ток холодной прокрутки — это максимальный ток, который на 30-й с разряда при температуре —18 °С понижает напряжение батареи не ниже 7,2 В.

Срок, в течение которого сохраняются установленные технические характеристики не залитых электролитом батарей, — три года с момента их изготовления, а срок сухозаряженности батарей гарантируется один год. Срок службы батарей считается с начала эксплуатации до момента снижения емкости на 60 % от номинальной. Он увеличивается при повышении средней степени заряженности, при которой работает батарея, и зависит от технического обслуживания и условий эксплуатации.

ПРОЦЕСС ВПУСКА

Процесс впуска (линия rа на рис. 3.1) в двигателях внутреннего сгорания предназначен для наполнения цилиндров горючей смесью (воздухом — в дизелях). Этот процесс вспомогательный и на него расходуется часть полезной работы цикла, так как впускная система обладает некоторым аэродинамическим сопротивлением. Однако, чем больше наполнение цилиндров горючей смесью или воздухом, тем выше мощность двигателя. Поэтому процесс впуска очень важен. Начинается впуск до в.м.т. в момент открытия впускного клапана за 10...30° поворота коленчатого вала (п.к.в.) (точка 1). Предварение впуска позволяет увеличить проходное сечение клапана к моменту основного впуска при движении поршня от в.м.т. к н.м.т. За основной период впуска в цилиндр поступает 85...90 % заряда.

Процесс впуска заканчивается за н.м.т., когда поршень движется к в.м.т. (точка 2). Запаздывание впуска составляет 40...80° п.к.в. За этот период в цилиндр поступает дополнительное количество заряда за счет разрежения и инерции движущейся массы горючей смеси (или воздуха) по трубопроводу.

К моменту начала впуска в цилиндре четырехтактного двигателя остается некоторое количество отработавших газов. Горючая смесь или воздух начнут поступать в цилиндр в тот момент, когда давление там будет ниже атмосферного (ро).

Разрежение в цилиндре двигателя зависит от аэродинамического сопротивления системы впуска, которое может быть определено из выражения:

Δрa=р0-рa

где Δрa - потери давления во впускной системе; р0 - давление во впускном трубопроводе; рa - давление цилиндра

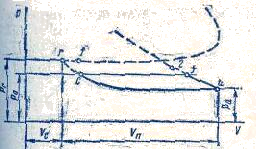

Рис. 3.1. Диаграмма процесса впуска четырехтактного двигателя:

Тогда давление в цилиндре двигателя в конце наполнения (точка а):

рa =р0- Δрa

Из выражения

следует, что чем меньше потери давления

во впускной системе (![]() ),

тем больше давление в цилиндре

),

тем больше давление в цилиндре

Потери давления

на впуске для четырехтактных двигателей

без наддува

![]() ≈

(0,1. ..0,3)

≈

(0,1. ..0,3)![]() .

Меньшие

значения — для дизелей, у которых

сопротивление впускной системы ниже,

большие — для карбюраторных и газовых

двигателей из-за наличия карбюратора,

обладающего повышенным сопротивлением.

.

Меньшие

значения — для дизелей, у которых

сопротивление впускной системы ниже,

большие — для карбюраторных и газовых

двигателей из-за наличия карбюратора,

обладающего повышенным сопротивлением.

В двигателях

двухтактных и с наддувом потери

давления

![]() =(0,05...

0.10)

=(0,05...

0.10)

![]() ,

где

,

где

![]() -

давление

наддува, или продувки.

-

давление

наддува, или продувки.

Для улучшения

наполнения цилиндров необходимо

стремиться к увеличению давления в

конце впуска (![]() ),

так

как в этом случае плотность и масса 1

заряда, поступившего в цилиндр, будет

больше. Для этого необходимо прежде

всего уменьшить сопротивление во

впускной системе, т. е.

),

так

как в этом случае плотность и масса 1

заряда, поступившего в цилиндр, будет

больше. Для этого необходимо прежде

всего уменьшить сопротивление во

впускной системе, т. е.

![]() .

В связи с этим при конструировании

двигателя проходные сечения впускных

клапанов делают как

можно больше, уменьшают длину впускного

тракта и число изгибов, улучшают

чистоту внутренних поверхностей

трубопроводов, выбирают наиболее

эффективные фазы газораспределения

н наиболее удачное расположение клапанов.

.

В связи с этим при конструировании

двигателя проходные сечения впускных

клапанов делают как

можно больше, уменьшают длину впускного

тракта и число изгибов, улучшают

чистоту внутренних поверхностей

трубопроводов, выбирают наиболее

эффективные фазы газораспределения

н наиболее удачное расположение клапанов.

В процессе

эксплуатации двигателя сопротивление

системы впуска зависит от технического

состояния фильтров и карбюратора,

тепловых зазоров и т. д. Своевременное

техническое обслуживание системы впуска

позволяет производить

впуск при

более высоких значениях

![]() ,

а следовательно, увеличивать наполнение

цилиндров.

,

а следовательно, увеличивать наполнение

цилиндров.

В процессе впуска свежий заряд подогревается за счет контакта с нагретыми частями двигателя от температуры То до (То + ΔТ). Значение ΔТ зависит от основных размеров двигателя, материала деталей цилиндропоршневой группы, способа охлаждения, а также от нагрузки и скоростного режима. Для автотракторных двигателей ΔТ=10...40 °С.

Подогретый до

температуры То+ΔТ

заряд поступает

в цилиндр и смешивается с остаточными

газами, температура которых Тr

гораздо выше температуры свежего заряда.

Подогрев от остаточных газов зависит

от их температуры и количества,

которое определяется коэффициентом

остаточных газов

![]() .

Отношение количества остаточных газов

.

Отношение количества остаточных газов

![]()

![]() -

к количеству свежего заряда M1

в молях называют коэффициентом

остаточных газов γr=

-

к количеству свежего заряда M1

в молях называют коэффициентом

остаточных газов γr=![]() /M1.

Чем меньше этот коэффициент, тем

лучше будет наполнение цилиндров.

Коэффициент остаточных газов для

карбюраторных двигателей равен

0,06...0,12; дизелей - 0,03...0,06.

/M1.

Чем меньше этот коэффициент, тем

лучше будет наполнение цилиндров.

Коэффициент остаточных газов для

карбюраторных двигателей равен

0,06...0,12; дизелей - 0,03...0,06.

Температура в конце впуска Тa может быть определена на основе уравнения теплового баланса, составленного для свежего заряда и остаточных газов. Окончательное выражение для Та:

![]()

![]()

Следовательно,

температура в конце впуска (![]() )

определяется значением подогрева

заряда (

)

определяется значением подогрева

заряда (![]() ),

температурой остаточных газов (

),

температурой остаточных газов (![]() )

и коэффициентом остаточных газов

(

)

и коэффициентом остаточных газов

(![]() ).

С увеличением этих параметров

).

С увеличением этих параметров

![]() возрастает.

возрастает.

При выполнении

теплового расчета значения

![]() ,

,

![]() и

и

![]() выбирают на основе экспериментальных

данных. Температура остаточных газов

для карбюраторных двигателей

выбирают на основе экспериментальных

данных. Температура остаточных газов

для карбюраторных двигателей

![]() =

900...1100°С, а для дизелей

=

900...1100°С, а для дизелей

![]() =700...900

°С

=700...900

°С

Расчетные значения температуры в конце впуска (точка а): карбюраторные двигатели - 340...400°С; дизели- 310... 350°С.

В конце процесса впуска (точка 2} в цилиндр поступит определенное количество горючей смеси (или воздуха). Чем больше наполнение, тем большее количество топлива может сгореть в цилиндре, а следовательно, увеличатся работа за цикл и мощность двигателя.

Степень совершенства процесса впуска оценивают коэффициентом наполнения, который равен отношению действительного количества свежего заряда, поступившего в цилиндр, к количеству заряда, которое могло бы разместиться в рабочем объеме цилиндра при атмосферном давлении и температуре.

![]()

где

![]() и

и

![]() - действительное

количество заряда, поступившего в

цилиндр (в кг или молях);

- действительное

количество заряда, поступившего в

цилиндр (в кг или молях);

![]() и

и

![]() - количество заряда, которое заполнило

бы цилиндр

при давлении

- количество заряда, которое заполнило

бы цилиндр

при давлении

![]() и температуре

и температуре

![]() .

.

На значение коэффициента наполнения наибольшее влияние оказывают давление газов в конце впуска, частота вращения коленчатого вала, нагрузка двигателя, фазы газораспределения и т. д.

Повышение

![]()

![]() на 0,01 МПа (10 %) приводит к увеличению

на 0,01 МПа (10 %) приводит к увеличению

![]() на 15...18 %. Это возможно, как отмечалось

ранее, за счет уменьшения гидравлического

сопротивления системы впуска (

на 15...18 %. Это возможно, как отмечалось

ранее, за счет уменьшения гидравлического

сопротивления системы впуска (![]() ).

Давление

).

Давление

![]() увеличивают, применяя наддув. На

современных двигателях используют

механический, газотурбинный и инерционный

(акустический) наддувы. Это позволяет

увеличить наполнение, а в результате

и мощность двигателей на 25...30 % и более.

Увеличение частоты вращения коленчатого

вала в конечном итоге приводит к

уменьшению

увеличивают, применяя наддув. На

современных двигателях используют

механический, газотурбинный и инерционный

(акустический) наддувы. Это позволяет

увеличить наполнение, а в результате

и мощность двигателей на 25...30 % и более.

Увеличение частоты вращения коленчатого

вала в конечном итоге приводит к

уменьшению

![]() .

Большая степень падения

.

Большая степень падения

![]() с

увеличением частоты вращения наблюдается

у карбюраторных двигателей, меньшая

— у дизелей из-за малого гидравлического

сопротивления системы впуска. У дизелей

значения

с

увеличением частоты вращения наблюдается

у карбюраторных двигателей, меньшая

— у дизелей из-за малого гидравлического

сопротивления системы впуска. У дизелей

значения

![]() более высокие на всех скоростных режимах.

более высокие на всех скоростных режимах.

При уменьшении

нагрузки коэффициент наполнения у

карбюраторных двигателей снижается

из-за увеличения потерь давления в

карбюраторе, так как дроссельная заслонка

прикрывается. В дизелях с увеличением

нагрузки

![]() несколько

уменьшается только из-за подогрева

заряда.

несколько

уменьшается только из-за подогрева

заряда.

Значения коэффициента

наполнения

![]() для двигателей без наддува на режиме

максимальной мощности: карбюраторные

двигатели — 0,75...0,85; дизели —0,75...0,9.

для двигателей без наддува на режиме

максимальной мощности: карбюраторные

двигатели — 0,75...0,85; дизели —0,75...0,9.