- •8. Примеры электрогидравлических и электропневматических систем автоматического управления.

- •8.3. Электрогидравлические и электропневматические пропорционально - интегрирующие регуляторы.

- •9. Дискретные системы управления.

- •9.3Принцип функционирования системы управления циклового пневматического робота

- •10. Синтез дискретных систем управления.

- •10.1 Общие понятия.

- •10.2 Синтез систем управления несколькими исполнительными устройствами.

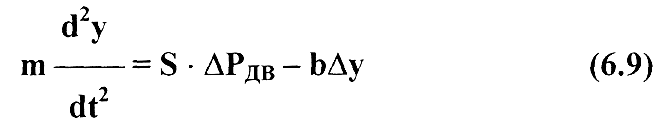

Для

силового цилиндра

![]()

S - рабочая площадь поршня двигателя;

![]() -

приращение перепада давления на поршне;

-

приращение перепада давления на поршне;

![]() -

приращение сил вязкого трения (b

коэффициент

вязкого трения). В промышленных роботах

основным видом нагрузки

является инерционная нагрузка, что

имеет место в механизмах выдвижения,

поворота и др.

-

приращение сил вязкого трения (b

коэффициент

вязкого трения). В промышленных роботах

основным видом нагрузки

является инерционная нагрузка, что

имеет место в механизмах выдвижения,

поворота и др.

В соответствии с изложенными условиями

Данное уравнение составлено для одной степени свободы. Для робота с несколькими степенями свободы уравнение динамики описывается системой уравнений движения. Уравнение расхода сжатого воздуха учитывает равенство поступившего в двигатель расхода требуемому расходу по условию обеспечения заданного режима движения выходного звена: Gдв = Gтр

Здесь Gдв - расход через двигатель;

Gтр - требуемый расход.

G* - установившееся значение расхода;

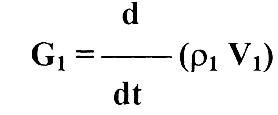

![]() -

приращение расхода по условиям динамики

привода.

-

приращение расхода по условиям динамики

привода.

Уравнение статики:

![]()

Тогда

![]()

![]() (6.10)

(6.10)

Уравнение расхода в полостях наполнения и опорожнения:

но

![]() ,

отсюда расход в полости 1 будет опреде-

,

отсюда расход в полости 1 будет опреде-

ляться

зависимостью

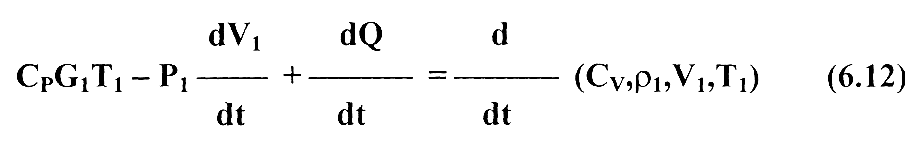

Уравнение

(6.11) необходимо решать с уравнением

энергии:

При этом принимается, что температура подводящего газа равна температуре газа в рабочей полости.

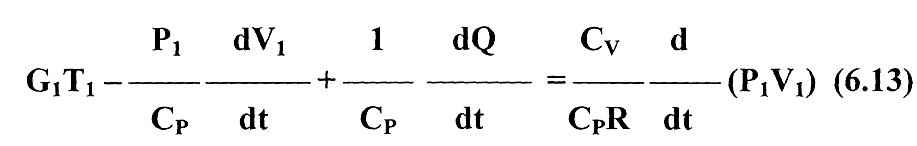

Из совместного решения (6.11) и (6.12) следует:

г деdQ/dt

- скорость теплопередачи от газа к

стенкам цилиндра,

на практике процесс в полости принимают

адиабатическим, т.е.

теплообмен отсутствует. В этом случае

процессы наполнения и

опорожнения будут определяться следующими

зависимостями:

деdQ/dt

- скорость теплопередачи от газа к

стенкам цилиндра,

на практике процесс в полости принимают

адиабатическим, т.е.

теплообмен отсутствует. В этом случае

процессы наполнения и

опорожнения будут определяться следующими

зависимостями:

При малых отклонениях от установившегося режима:

Принимая,

что

![]() ,

можно

определить

,

можно

определить

Необходимо

отметить, что изменение объема по

времени

![]() происходит

за счет движения поршня

происходит

за счет движения поршня

![]() .

Отсюда

выражение (6.16) будет иметь вид

.

Отсюда

выражение (6.16) будет иметь вид

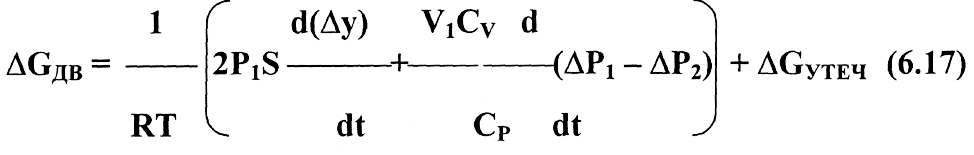

![]() потери

расхода на утечки через уплотнения

поршня.

потери

расхода на утечки через уплотнения

поршня.

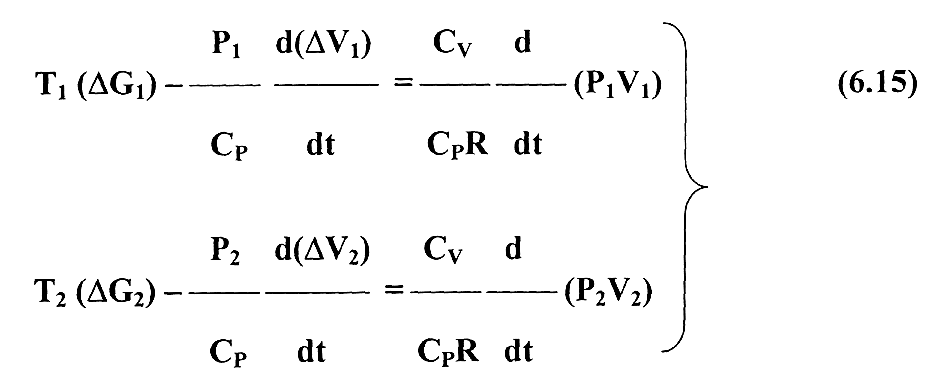

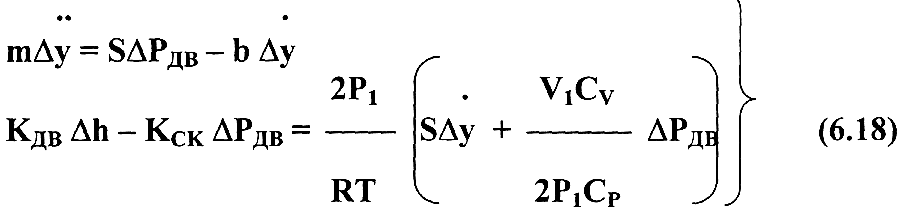

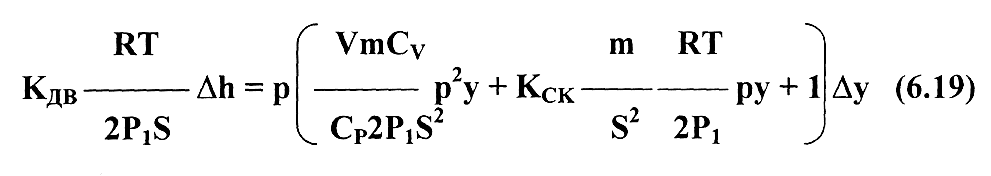

Система линеаризованных дифференциальных уравнений движения выходного звена двигателя на основании зависимостей (6.10) и (6.17) может быть представлена следующим образом:

Для

предварительного анализа динамики

привода можно принять

b=0,

т.е. вязкое трение пренебрежимо мало и

утечки![]() отсутствуют.

отсутствуют.

или в операторной форме:

Введем условные обозначения:

![]() -

коэффициент усиления привода по скорости

при

h=h*

и РДВ

= 0;

-

коэффициент усиления привода по скорости

при

h=h*

и РДВ

= 0;

Кт = RТ / (2Р1) - коэффициент, характеризующий физические свойства рабочего тела;

Тм = mКСK / S2 - механическая постоянная времени, учитывающая влияние нагрузки;

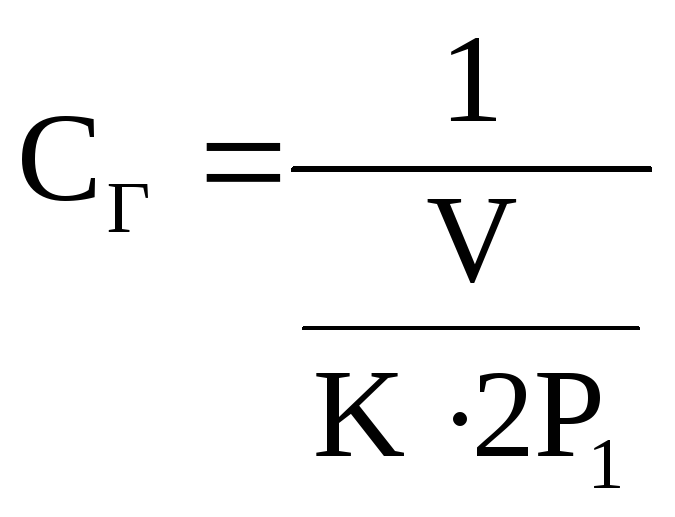

-![]() газовая постоянная времени, учитывающая

газовая постоянная времени, учитывающая

с жимаемость

газа в рабочем объеме двигателя;

жимаемость

газа в рабочем объеме двигателя;

коэффициент жесткости рабочего тела вполости двигателя; пропорционален давлению в данном

объеме, К = СР/СУ для воздуха К =1,4

![]() -

коэффициент жесткости нагрузочной

характеристики

привода в окрестности установившегося

значения h=h*;

-

коэффициент жесткости нагрузочной

характеристики

привода в окрестности установившегося

значения h=h*;

![]()

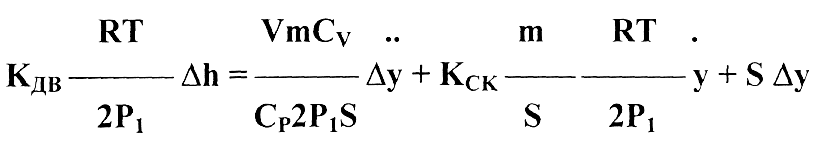

С учетом принятых обозначений

![]() (6.20)

(6.20)

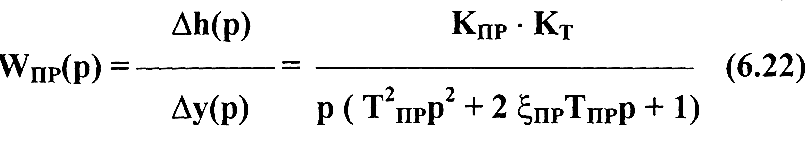

Приведем выражение (6.20) к стандартному виду колебательного звена:

![]() (6.21)

(6.21)

где

![]() - постоянная времени привода;

- постоянная времени привода;

![]() -

коэффициент

демпфирования. Выполнив преобразование

по Лапласу зависимости (6.21) при нулевых

начальных

условиях, можно получить передаточную

функцию привода:

-

коэффициент

демпфирования. Выполнив преобразование

по Лапласу зависимости (6.21) при нулевых

начальных

условиях, можно получить передаточную

функцию привода:

С труктурная

схема привода может быть составлена на

основании

системы уравнений (6.19).

труктурная

схема привода может быть составлена на

основании

системы уравнений (6.19).

Исследование

устойчивости привода как системы

управления выполняется

методами и средствами теории автоматического

управления. В пневматических приводах

промышленных роботов в качестве рабочего

тела используется сжатый воздух с

температурой

окружающей среды (![]() 20°С)

и давлением питания Р0

= 0,5

20°С)

и давлением питания Р0

= 0,5

![]() 0,6 МПа.

0,6 МПа.

Данные параметры воздуха настолько ухудшают динамические характеристики пневматического следящего привода, что использование его в качестве привода является до настоящего времени технической проблемой.

7. Эффективность электронных средств коррекции электрогидравлических следящих устройств

Для электргидравлических следящих приводов, управляющих положением малодемпфированных инерционных объектов значительной массы, важной задачей является обеспечение необходимых динамических характеристик во всем диапазоне изменения упраляющих

сигналов. Особенно остро стоит проблема обеспечения точности позиционирования в области малых сигналов, где сравнительно велико влияние таких технологических и эксплуатационных факторов, как зазор между уплотнительным кольцом на поршне и стенкой проточки, нелинейные силы трения, зона нечувствительности и т. п.

Попытки увеличить добротность привода с целью минимизации влияния указанных факторов приводят к потере устойчивости привода.

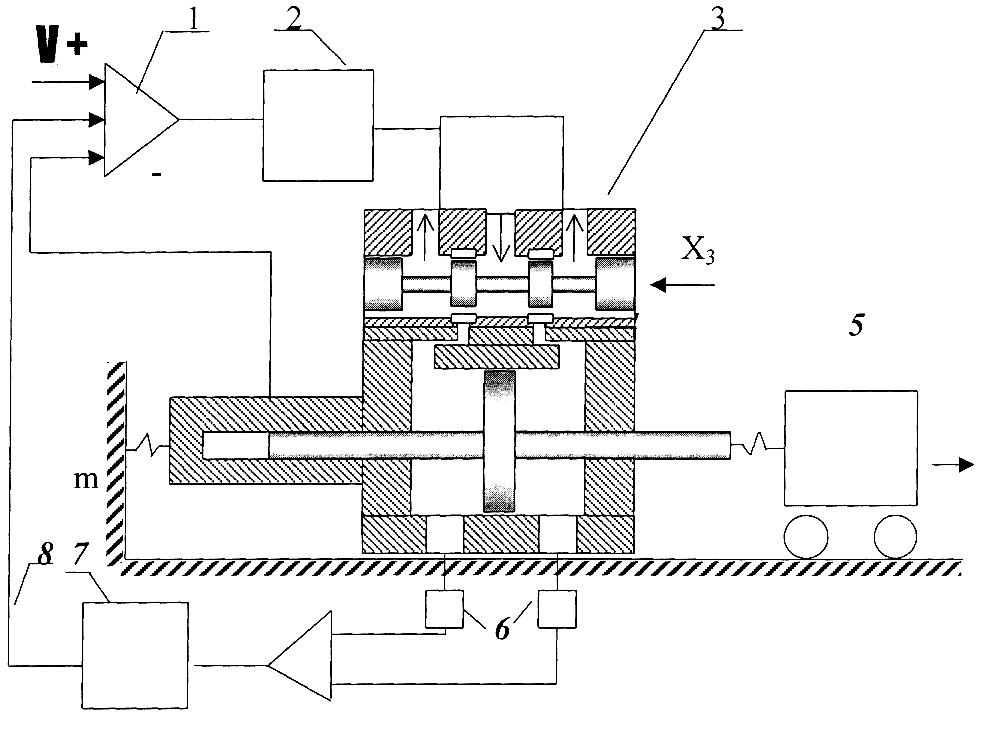

Рис. 7.1. Схема типового электрогидравлического следящего привода.

1 — электронный усилитель; 2 - фильтр низких частот; 3 -электрогидравлический усилитель мощности; 4 - исполнительный механизм; 5 — инерционный объект; 6 — датчики давления; 7 - фильтр высоких частот; 8 — обратная связь по давлению нагрузки.

Эффективным средством повышения демпфирования системы привода с инерционным объектом является введение в контур привода обратной связи по динамическому давлению [7.1, 7.2, 7.3]. Сигнал такой обратной связи на резонансных частотах близок к сигналу, пропорциональному ускорению объекта, и поэтому создает дополнительное демпфирование. Особенно рационально применять этот метод коррекции в гидромеханических следящих приводах и электрогидравлических приводах с механической позиционной обратной связью [7.1]. При использовании гибкой обратной связи по давлению нагрузки в электрогидравлических многокаскадных приводах с инерционными электрогидравлическими усилителями мощности и электрической обратной связью (рис. 1) иногда трудно удовлетворить требования к амплитудно -фазочастотным характеристикам в области частот управления и к колебательности привода.

Иногда для повышения устойчивости привода применяют фильтры низких частот, вводимые в прямую цепь привода. В частном случае в качестве таких фильтров можно использовать предварительные каскады электрических и электрогидравлических усилителей мощности.

Одним из эффективных путей обеспечения требований как к демпфированию, так и к быстродействию электрогидравлического привода является использование метода модального управления [7.2], который заключается в формировании комплекса цепей обратных связей, придающих замкнутой системе заранее выбранное распределение корней характеристического уравнения. Метод модального управления позволяет проектировать систему привода с использованием общепринятых инженерных критериев качества, таких как колебательность переходного процесса, быстродействие или фазочастотные и амшштудночастотные искажения, которые непосредственно связаны с расположением корней линеаризованной системы управления на комплексной плоскости. С другой стороны, полученные результаты решения задачи модального управления в виде структуры и параметров комплекса обратных связей имеют ясную инженерную интерпретацию и определяют техническую реализацию устройств коррекции.

В связи с бурным развитием микроэлектроники и, в частности, микропроцессорной техники появляется реальная возможность строить корректирующие устройства электрогидравлических приводов, обеспечивающих практически любое качество управления не за счет изменения энергетических параметров гидропривода и гидромеханических устройств, а за счет модификации параметров электронных цепей или программ микропроцессоров. Рассмотрим реализацию модального управления на примере типового следящего электрогидравлического привода, управляющего положением инерционного объекта с малодемпфированным резонансом в выходной части привода,

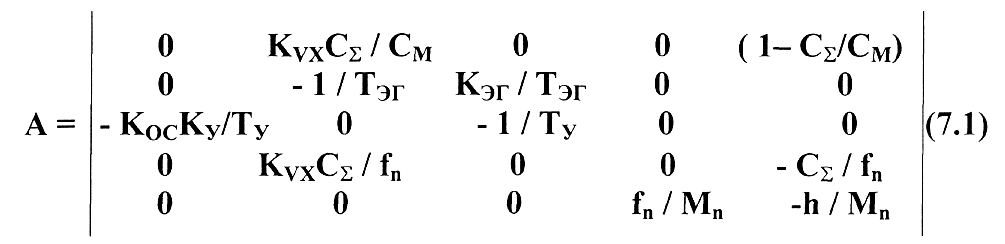

где

![]() - коэффициент усиления по скорости

(ду0/дх3)

исполнительного

механизма;

- коэффициент усиления по скорости

(ду0/дх3)

исполнительного

механизма;

![]() - суммарная жесткость привода;См

- эквивалентная жесткость опоры привода

и механической связи

поршня с объектом; КЭГ

и ТЭГ

- коэффициент усиления и постоянная

времени электрогидравлического

усилителя; КОC

-коэффициент

обратной связи; Ку

и Гу

- - коэффициент усиления и

постоянная времени усилителя электрических

сигналов; fп

-площадь поршня гидроцилиндра; Мп

и h

- - приведенные масса и коэффициент

демпфирования объекта управления; (у0

- - перемещение

поршня относительно корпуса привода;

х3-

- смещение золотника

электрогидравлического усилителя

мощности; Iy-

- сила

тока

в обмотке управления электрогидравлического

усилителя: Рн—перепад

давлений на поршне гидроцилиндра;

хн—скорость

перемещения объекта управления

- суммарная жесткость привода;См

- эквивалентная жесткость опоры привода

и механической связи

поршня с объектом; КЭГ

и ТЭГ

- коэффициент усиления и постоянная

времени электрогидравлического

усилителя; КОC

-коэффициент

обратной связи; Ку

и Гу

- - коэффициент усиления и

постоянная времени усилителя электрических

сигналов; fп

-площадь поршня гидроцилиндра; Мп

и h

- - приведенные масса и коэффициент

демпфирования объекта управления; (у0

- - перемещение

поршня относительно корпуса привода;

х3-

- смещение золотника

электрогидравлического усилителя

мощности; Iy-

- сила

тока

в обмотке управления электрогидравлического

усилителя: Рн—перепад

давлений на поршне гидроцилиндра;

хн—скорость

перемещения объекта управления

обусловленным инерционностью объекта и упругостью конструкций гидроцилиндра и механических связей [7.4].

Линеаризованную модель двухкаскадного электрогидравлического следящего привода, отображающую его наиболее существенные динамические свойства, можно представить в виде

X = АХ + ВU (7.2)

где Х-вектор координат состояния привода; А -матрица nXn [здесь n - размерность системы (n= 5), компоненты которой определяются конструктивными параметрами привода]; В - матрица nХ1, компоненты которой определяются параметрами цепи управления, U- вектор координат управления приводом. При этом вектором V назовем вектор выходных координат, состоящий из m координат привода, доступных измерению с помощью соответствующих встроенных датчиков:

Y = СХ (7.3)

г де

С - матрица выхода (m

X

n),

компоненты которой 0 или 1

в зависимости от того, измеряется та

или иная координата привода или нет.

Если предположим, что все переменные

состояния привода,

определяемые вектором X,

де

С - матрица выхода (m

X

n),

компоненты которой 0 или 1

в зависимости от того, измеряется та

или иная координата привода или нет.

Если предположим, что все переменные

состояния привода,

определяемые вектором X,

(7.4)

![]() (здесь

V-

управляющий сигнал).

(здесь

V-

управляющий сигнал).

измеряемые и могут использоваться для коррекции привода, то получим

Y = Х

В этом случае построив управление

U=V-PV (7.5)

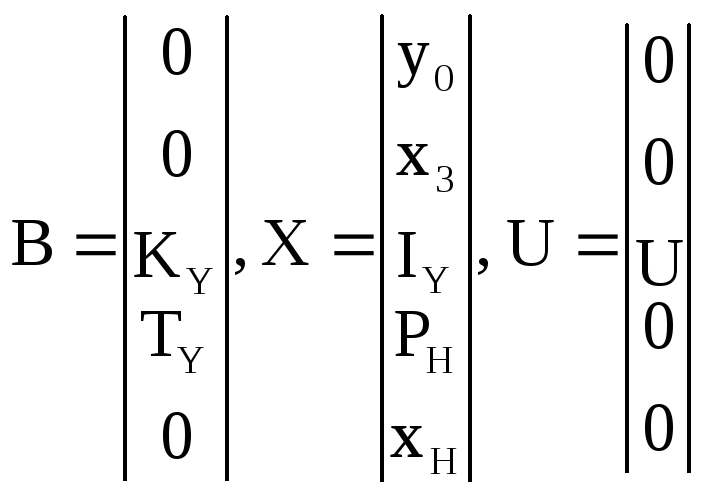

где Р - матрица-строка (7 X т), составленная из коэффициентов передач цепей обратных связей по компонентам вектора У;

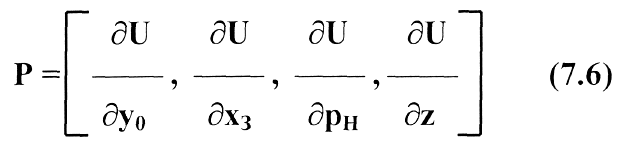

Характеристическое уравнение замкнутой по вектору состояния системы привода имеет вид [7.3]

![]()

где g(s) - - матрица-столбец, составленная из коэффициентов передачи матричной передаточной функции нескорректированного привода; s - оператор Лапласа; 1 - единичная матрица.

Задаваясь

желаемыми коэффициентами

![]() характеристического

уравнения замкнутого по Р привода с

коррекцией, можно определить

корни характеристического уравнения

в

характеристического

уравнения замкнутого по Р привода с

коррекцией, можно определить

корни характеристического уравнения

в

![]()

Данный метод является скорее теоретическим, чем практическим. Для построения корректирующего устройства можно использовать упрощенный метод (см. далее).

Наблюдатель состояния можно представить как некоторую динамическую систему с вектором состояния 2(1), на вход которой поступают сигналы НY(t) и ТВU:

Z(t) = FY (t) + НY (t) + ТВU(t) (7.8)

где Р - диагональная матрица (rXr), компоненты которой определяют быстроту затухания переходной составляющей в системе наблюдателя; Н матрица (rXm], элементы которой подлежат определению; Т -преобразование (rXn).

ТА - FТ = Н (7.9)

Корректирующий сигнал, соответствующий желаемому модальному управлению,

v(t) = РХ = DY(t) + ЕZ(t) (7.10)

Для определения параметров корректирующего устройства необходимо решить уравнения, полученные из условия (7.9) построения наблюдателя состояния и из условия обеспечения желаемых корней скорректированной системы привода, которые определяются компонентами матрицы Р. Это условие на основании выражения (7.10) можно записать в виде

D * С + Е * Т =Р (7.11)

Система,

образованная из уравнений (7.9) и (7.1 1),

является неопределенной,

как число неизвестных больше числа

уравнений. Задаваясь

компонентами F(1),

F(2).

. . матрицы F

[из условия быстрого затухания

переходной составляющей системы (7.8) ]

и произвольными ненулевыми

значениями матрицы Е,

например, равными единице, путем

решения соответствующих систем линейных

уравнений определяют

компоненты матриц

![]() с

помощью

численных методов на ЭВМ.

с

помощью

численных методов на ЭВМ.

П редположим,

что доступными измерению в рабочих

режимахкоординаты

у0

- относительное перемещение поршня; х3

- смещение золотника;

iУ

- сила тока управления в обмотке

преобразователя электрических

сигналов электрогидравлического

усилителя мощности, для чего в приводе

имеются соответствующие датчики

координат состояния. В этом

случае вектор выходных координат имеет

вид

редположим,

что доступными измерению в рабочих

режимахкоординаты

у0

- относительное перемещение поршня; х3

- смещение золотника;

iУ

- сила тока управления в обмотке

преобразователя электрических

сигналов электрогидравлического

усилителя мощности, для чего в приводе

имеются соответствующие датчики

координат состояния. В этом

случае вектор выходных координат имеет

вид

![]() =

(у0,

х3,iy),

а матрица

=

(у0,

х3,iy),

а матрица

(7.12)

Синтез структуры корректирующего устройства электрогидрав-лического привода в соответствии с изложенными выше методическими положениями приводит к структуре коррекции привода с редуцированным наблюдателем состояния второго порядка (r = 2) и следующими матрицами Т, D, Н:

![]()

![]()

![]()

(7.13)

При этом полагаем, что компоненты матрицы F - полюсы наблюдателя, определяющие быстроту затухания процесса в нем, должны располагаться на комплексной плоскости левее, чем желаемые доминирующие полюсы системы привода. Матрицу Е принимаем в виде Е= [1,1,1].

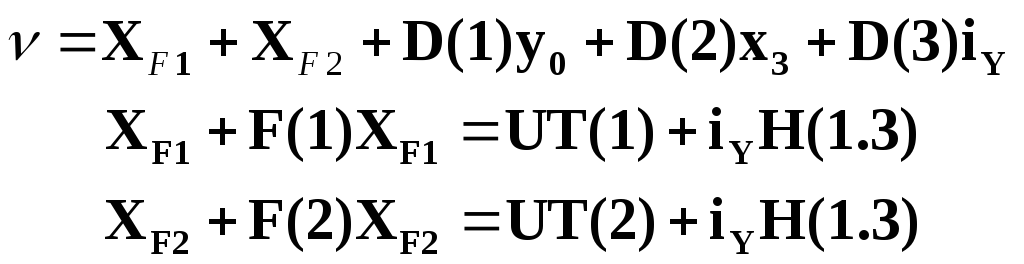

При этом компоненты Н(1.3), Т(2) матриц имеют отрицательный знак. Полученная структура цепей коррекции привода с наблюдателем состояния описывается следующей системой уравнений:

(7.14)

(7.14)

Где ХF1, Х F2 - координаты состояния наблюдателя.

Рис. 7.2. Схема реализации коррекции следящего электрогидравлического привода с наблюдателем состояния при векторе выходных координат Yт = (iУ, х3, у0)

1 — электрогидравлический следящий привод, 2 - корректирующееустройство.

Структурная схема привода с такой коррекцией показана на рис.7.2. Для обеспечения неизменности коэффициента передачи привода с коррекцией, поскольку последняя содержит дополнительные позиционные связи, в прямую цепь привода необходимо ввести дополнительное усиление управляющего сигнала с коэффициентом G.

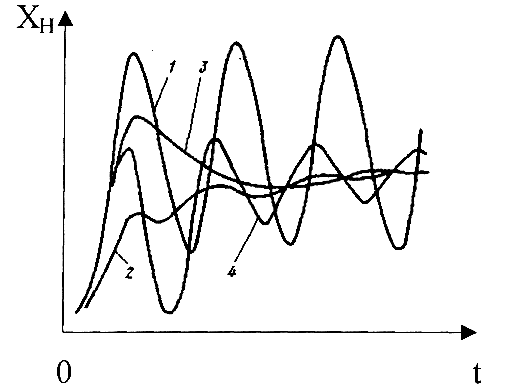

Зависимости для переходного процесса такого привода при ступенчатом воздействии показаны на рис. 7.3 (кривая 2). Из рисунка видно, что в приводе существенно увеличилось демпфирование, при этом увеличение добротности привода в 2 раза не вызывает колебательности (кривая 3), в то время как привод без коррекции был неустойчив (кривая 1). Таким образом, введение модального управления с использованием редуцированного наблюдателя состояния позволило обеспечить как требуемое демпфирование, так и быстродействие привода.

Рис. 7.3. Зависимости перемещения управляемого объекта от времени для переходных процессов привода:

1 - без коррекции; 2 - с коррекцией при номинальных параметрах; 3-е коррекцией при увеличенной в 2 раза добротности; 4 - с увеличенной зоной нечувствительности в электрогидравлическом усилителе.

8. Примеры электрогидравлических и электропневматических систем автоматического управления.

При проектировании систем автоматического регулирования объект регулирования обыкновенно задан заранее, и задача сводится к подбору соответствующего регулятора, наилучшим образом приспособленного к данным условиям. С этой точки зрения представляет известный интерес к данным условиям изучение динамических свойств основных групп регуляторов в отрыве от конкретных систем регулирования.

Если обратиться к функциональным связям, то можно кон-

статировать, что все их разнообразие укладывается практически в пять основных групп:

пропорциональные регуляторы (П), создающие регулирующее воздействие, пропорциональное отклонение регулируе мой величины от заданного уровня;

интегрирующие (И), создающие регулирующее воздействие, скорость которого пропорциональна отклонению регулируемой величины;

пропорционально интегрирующие (ПИ), создающие регулирующее воздействие, пропорциональное начальному отклонению регулируемой величины, и воздействие, скорость которого пропорциональна статической ошибке;

пропорционально-дифференцирующие (ПД), создающие регулирующее воздействие, пропорциональное отклонению регулируемой величины, и воздействие, пропорциональное скорости изменения отклонения;

пропорционально-интегро-дифференцирующие (ПИД), создающие регулирующее воздействие, пропорциональное отклонению, воздействие, пропорциональное отклонению, воздействие, скорость которого пропорциональна отклонению, и воздействие, пропорциональное скорости изменения отклонения регулируемой величины.

8.1. Пропорциональные регуляторы.

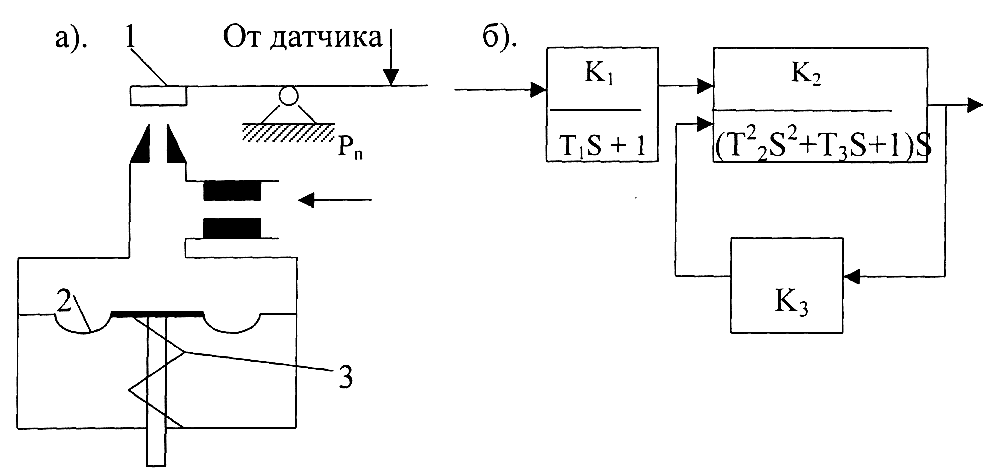

На рис. 8.1а изображена схема пневматического П - регулятора с усилителем типа "сопло - заслонка". Изменение регулируемого параметра приводит к смещению заслонки 1, что вызывает изменение давления над мембраной 2 исполнительного механизма. В результате мембрана смещается, воздействуя на регулирующий орган объекта, на величину, определяемую жесткостью пружины 3. Структурная схема пропорционального регулятора приведена на рис. 8.26 в линейном приближении, достаточном для оценочных расчетов. Из рассмотрения структурной схемы следует, что в установившемся режиме регулирующее воздействие пропорционально отклонению регулируемой величины от заданного уровня.

Р ис.

8.1. Принципиальная (а) и структурная (б)схемы

пропорционального регулятора.

ис.

8.1. Принципиальная (а) и структурная (б)схемы

пропорционального регулятора.

При регулировании инерционных объектов можно пренебречь инерционностью сравнивающих и усилительных элементов и пользоваться передаточной функцией

W(s) = К / (Тs+1).

Следует помнить, что реальные электрогидравлические и электропневматические системы всегда содержат нелинейные звенья, влияние которых на динамику более или менее существенно, поэтому линейное приближение можно рассматривать лишь как первый шаг на пути сравнительной оценки систем.

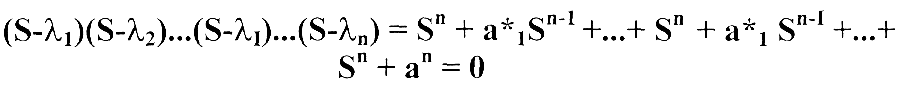

При работе со статическим объектом оптимальный коэффициент усиления пропорционального регулятора

![]()

где Т0, Т3, К0 - обобщенные динамические параметры объекта.

Если условия позволяют проводить настройку в процессе эксплуатации регулятора, то следует увеличивать коэффициент усиления регулятора до возникновения колебаний в системе при

некотором критическом К = КKP, а затем принять в качестве оптимального К = 0,5 КKP - Последний прием особенно удобен в тех случаях, когда сведения о свойствах объекта ограничены.

8.2. Электрогидравлические и электропневматические интегрирующие регуляторы.

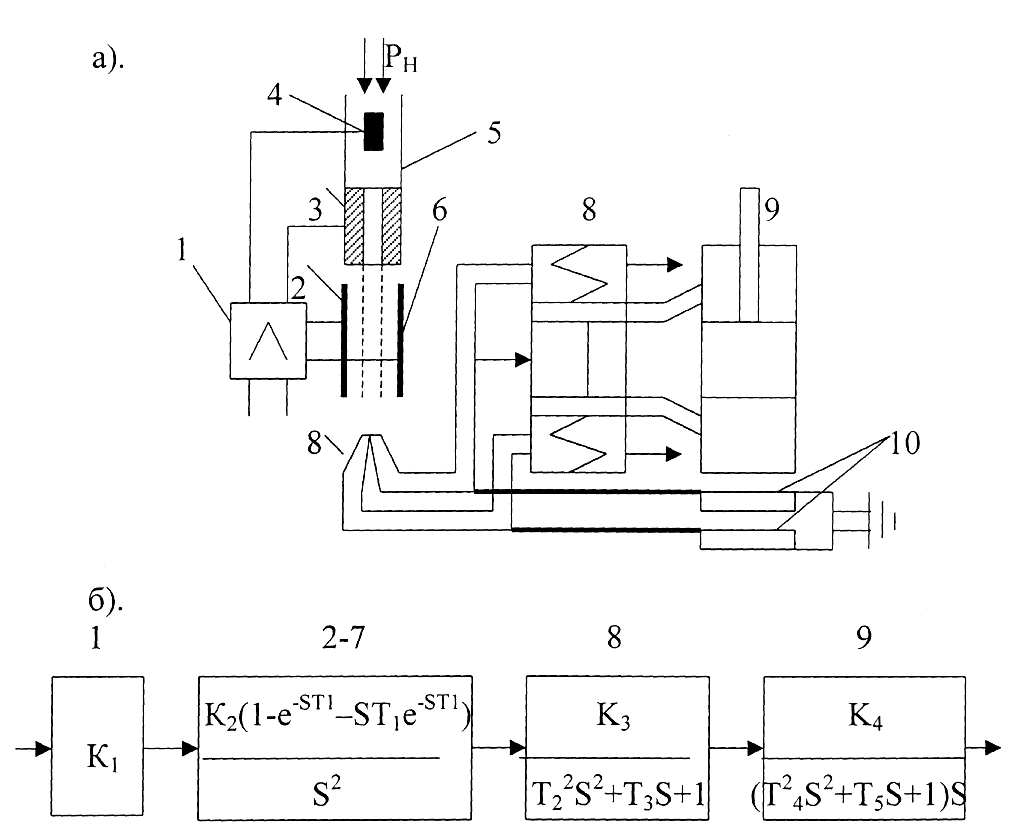

На рис.8.2а показана схема электрогидравлического интегрирующего регулятора с непосредственной связью по управлению. Сигнал с датчика об отклонении регулируемой величины от заданного уровня преобразуется в усилителе 7 в отклоняющее напряжение, приложенное к пластинкам 2, 6 преобразователя. Усилитель вырабатывает также высокое напряжение, создающее разряд типа коронного разряда между электродами 3, 4. Поток жидкости, протекающий между электродами 3, 4, приобретает заряд того знака, который свойственен игольчатому электроду 4. Электроды 3, 4 размещены в корпусе 5.

Далее заряженный таким образом поток попадает в пространство между отклоняющими пластинами 2, 6 и смещается в пространстве от нейтрали в ту или иную сторону в зависимости от значения и полярности напряжения на пластинах. В металлических приемных соплах 7 изменяется перепад давлений. При этом золотник 8 смещается на величину, пропорциональную отклонения струи от нейтрали, и заставляет двигаться поршень 9 со скоростью, пропорциональной отклонению регулируемого параметра от заданного уровня. Непосредственная обратная связь по расходу жидкости через сопла осуществляется с помощью сопротивлений 10, которые электрически соединены с металлическими соплами 7, служащими коллекторами электрического заряда в потоке. При этом ток через сопротивления 10 пропорционален расходу жидкости в камере золотника.

Рис. 8.2. Принципиальная (а) и структурная (б) схемы электрогидравлического интегрирующего привода.

Из всех типов автоматических регуляторов интегрирующие отличаются наиболее простой конструкцией, низкой стоимостью и высокой статической точностью. Один из основных недостатков - сравнительно низкое быстродействие, которое ограничивается условиями устойчивой работы. Интегрирующие регуляторы нельзя использовать для регулирования астатических объектов, поскольку система, состоящая из двух интегрирующих звеньев, структурно неустойчива. Поэтому чисто интегрирующие регуляторы встречаются редко. Структурная схема интегрирующего регулятора в линейном приближении приведена на рис. 8.26. Учитывая большую инертность объектов регулирования и исполнительных механизмов по сравнению с остальными элементами регулятора,

иногда можно принять передаточную функцию интегрирующего регулятора в виде

W(s)=1/Ts, где Т=1/(К1К2К3 К4)

При использовании в регуляторе золотниковых устройств влияние нелинейностей, в частности зоны нечувствительности, может стать значительным. В таких случаях следует не ограничиваться рассмотрением только линейного приближения, а пользоваться более тщательным описанием работы систем с учетом нелинейностей.