КП Вяжущие композиции / Подбор оборудования в цехе гот. продукции

.docx

8.

ПОДБОР И РАЗМЕЩЕНИЕ ОБОРУДОВАНИЯ ДЛЯ

ЦЕХА ГОТОВОЙ ПРОДУКЦИИ

8.1 Складирование клинкера, диатомита, гипса.

Хранение клинкера предусматривается в складах силосного или шатрового типа. Склад должен вмещать материал на 4 для клинкера, 30 для гипса, 12 для диатомита суток. Для того чтобы рассчитать размеры склада для хранения материала необходимо знать его физические свойства — влажность, крупность кусков, степень пластичности и угол естественного откоса. [10, с. 95]

Для подсчёта площади помещения, воспользуемся основной характеристикой – углом естественного откоса. Для клинкера, диатомита и гипса среднее значение α=35град. [11] Что обеспечит отношение 1:1,5 высоты к заложению.

Для хранения материалов принимаем склады шатрового типа.

Материал хранится в кучах в виде конуса (рис.2.)

Выбранный тип склада позволяет хранить кучи высотой в 6м. Заложение в таком случае 9м. Определим объем материала в 1 куче.

Где r – заложение, H – высота.

Просчитаем площадь склада для хранения клинкера:

Согласно материальному балансу на склад поступает 995250 т материала в год. Рассчитаем объем материала, который должен вмещать склад.

Где

m

– масса материала поступаемого на склад

в год, т; p

– плотность (для клинкера 1650 кг/м3)

Определим количество куч:

Помещение, которое обеспечит хранение материала должно иметь площадь:

Где n – количество куч, r – заложение кучи.

Типовые проекты складов позволяют выбрать нужный. Принимаем склад с размерами 100*24*8 в количестве 2 шт.

Просчитаем площадь склада для хранения гипса:

Согласно материальному балансу в клинкерный склад поступает 33909 т гипса в год. Рассчитаем объем материала, который должен вмещать склад.

Где m – масса материала поступающего на склад в год, т; p – плотность (для гипса 1600 кг/м3)

Определим количество куч

Помещение, которое обеспечит хранение материала должно иметь площадь:

Где

n

– количество куч, r

– заложение кучи.

Типовые проекты складов позволяют выбрать нужный. Принимаем склад с размерами 50*24*8 в количестве 1 шт.

Просчитаем площадь склада для хранения диатомита:

Согласно материальному балансу в клинкерный склад поступает т гипса в год. Рассчитаем объем материала, который должен вмещать склад.

Где m – масса материала поступающего на склад в год, т; p – плотность (для диатомита 1600 кг/м3)

Определим количество куч:

Помещение, которое обеспечит хранение материала должно иметь площадь:

Где n – количество куч, r – заложение кучи.

Типовые проекты складов позволяют выбрать нужный. Принимаем склад с размерами 60*24*8 в количестве 2 шт.

8.2 Помол цемента

Схемы помола цемента, тип и размеры мельниц выбирают на основе технико-экономических показателей с учетом заданного ассортимента готовой продукции, мощности предприятия и наличия оборудования. Помол цемента может осуществляться по открытому и замкнутому циклам.

Помол

по открытому циклу может производиться

в одну стадию в трубной мельнице или в

две стадии с применением шаровой

мельницы на первой и трубной мельницы

на второй стадии. Помол по замкнутому

циклу может осуществляться в одну или

две стадии по следующим схемам:

- одноступенчатый помол в трубной мельнице с сепарацией;

- двухступенчатый помол без промежуточной сепарации после первой стадии измельчения в шаровой мельнице и в трубной сепараторной мельнице на второй стадии измельчения;

- двухступенчатый помол с промежуточной сепарацией после первой стадии измельчения в шаровой мельнице с последующим домолом крупки в трубной мельнице.

Таблица 7

Коэффициент использования сушильных барабанов, мельниц

|

Агрегаты |

Ки |

|

Сушильные барабаны |

0,85 |

|

Установки для сушки в псевдосжиженном слое |

0,85 |

|

Мельницы для мокрого помола сырья |

0,80 |

|

Мельницы для размола клинкера: - открытого цикла - закрытого цикла |

0,82 0,80 |

|

Мельницы сухого самоизмельчения типа "Аэрофол" с одновременной сушкой |

0,77 |

Исходными данными для расчетов и выбора оборудования цеха служат производительность цеха обжига клинкера и вид выпускаемого цемента.

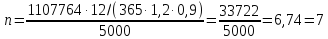

Годовой фонд времени помольного оборудования составит

307·24 ·0,82=6042 ч,

где 0,82 – коэффициент использования рабочего времени.

Количество размалываемого материала в час:

1107764/ 6042 = 184 т/ч

Для

помола такого количества материалов

выбираем две мельницы размером 4,2х10 м

завода (Таблица 8), работающих в замкнутом

цикле с одноступенчатым помолом и

сепарацией. Паспортная производительность

мельницы 130 т/ч.

Две мельницы способны обеспечить:

130*2=260 т/ч

Это удовлетворяет заданным условиям.

Таблица 8.

Характеристика двухкамерной шаровых мельницы

|

Показатели |

Значения |

|

Наружный диаметр, мм |

4200 |

|

Длина, мм |

10000 |

|

Частота вращения барабана об/мин |

до 0,2 |

|

Производительность, т/ч |

130 |

|

Наибольший размер кусков загружаемого материала, мм |

до 400 |

|

Влажность загружаемого материала, % |

до 12 |

|

Мощность электропривода, кВт |

2000 |

Для сепарирования продуктов помола принимаем 2 проходных сепаратора по одному на мельницу диаметром 5500 мм с производительностью 160-180 т/ч при остатке на сите № 008 8-10%.

Чтобы обеспечить бесперебойную работу цементно-помольного цеха с двумя мельницами 4,2х10 м, устанавливают следующее вспомогательное оборудование:

1) Система транспортеров, подающих клинкер, диатомит, гипс со склада в бункер мельниц;

Для обеспечения беспрерывной работы, принимаем транспортер СБ-106, который способен обеспечить производительность в 100 т/ч. В количестве 6шт. По 3 на мельницу.

2)

Бункера мельниц, емкость которых

обеспечивает получасовую работу

мельницы;

Расчет расходных бункеров

Бункера – саморазгружающиеся емкости для приемки и хранения сыпучих материалов – устанавливают над технологическим оборудованием для обеспечения его непрерывной работы.

Форма и размеры бункеров не стандартизированы и принимаются в зависимости от физических свойств хранимых материалов, требуемого запаса, способов загрузки и выгрузки, компановки оборудования и пр.

Необходимо по три бункера на каждую мельницу для клинкера, гипса и диатомита.

Требуемый геометрический объем бункера определяют по формуле

где

m

- расход

материала, т/ч, n-

запас материала, ч; k-

коэффициент заполнения, принимается

0,85-0,90;

-

насыпная плотность материала, т/м3.

-

насыпная плотность материала, т/м3.

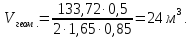

Определим требуемый геометрический объем бункера для клинкера

Принимаем бункер с размерами 2х3х4 м.

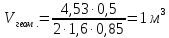

Определим требуемый геометрический объем бункера для гипса

Принимаем бункер 1х1х1 м.

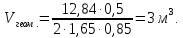

Определим требуемый геометрический объем бункера для диатомита

Принимаем бункер с размерами 1х3х1 м.

4) Автоматически действующие ленточные дозаторы типа "Пендан" для загрузки в мельницу клинкера, гипса и диатомита;

5) Система шнеков для транспортирования цемента от мельниц в бункер пневмонасосов;

Система должна обеспечить 184 т/ч всего или 92т/ч от каждой мельницы. Принимаем систему шнеков производительностью до 100т/ч в количестве 2 шт., по 1 на каждую мельницу.

6) Бункер цемента над пневматическими насосами;

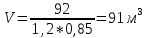

Поступление материала 184 т/ч. Чтобы обеспечить получасовую работу, следует рассчитать бункера на 92т. Вычислим объем для того чтобы определить габариты:

p

– плотность материала (1200 кг/м3)

Принимаем 2 бункера с габаритами 5*5*4.

7) Пневматические насосы НПВ-110-2. Насос способен обеспечить производительность в 110т/ч; Для обеспечения 184т/ч потребуется 2 пневматических насоса НПВ-110-2.

8) сдвоенный циклон типа ЦН-24 НИИОГАЗ диаметром 1100 мм;

9) электрофильтр типа Ц-7,5 СК;

10) система шнеков подачи цемента от электрофильтра к бункеру насоса;

11) вентилятор СД производительностью 35000 м3/ч;

12) центробежные сепараторы.

Сепараторы по одному на мельницу диаметром 5500 мм с производительностью 160-180 т/ч при остатке на сите № 008 8-10%.

8.3 Хранение и отгрузка цемента

Для хранения цемента, поступающего из помольного отделения, проектируют силосный склад полезной емкостью под 10…12-суточную производительность завода по цементу. В зависимости от заданного ассортимента продукции могут применяться силосы диаметром 12 и 18 м, количество которых определяется расчетом (с учетом коэффициента заполнения, равного 0,9).

Технические характеристики силосов

Таблица № 9

|

Диаметр, м |

Высота, м |

Полезная

емкость,

|

|

12,0 |

19,8 |

1700 |

|

12,0 |

33,0 |

3000 |

|

18,0 |

24,0 |

5000 |

Определим количество силосов для хранения цемента:

Для разрыхления цемента на днищах силосов устанавливают аэрирующие устройства, суммарная рабочая поверхность которых должна составлять

не

менее 20 % площади днища. Удельный расход

сжатого воздуха давлением не менее 0,3

МПа на пневморазгрузку составляет 2…3

м3/мин

на 1 т цемента.

Отгрузка цемента потребителям производиться навалом в специально приспособленный железнодорожный, автомобильный и водный транспорт, а также в упакованном виде (в бумажной таре). Цементные силосы размещаться над железнодорожными путями нормальной колеи. Затаривание цемента производится в специальных упаковочных отделениях, оснащенных высокопроизводительными упаковочными машинами. Количество машин к установке выбирают в зависимости от выпуска упаковочного цемента. При установке высокопроизводительных упаковочных машин (90…100 т/ч) складов затаренного цемента не предусматривают.

Для погрузки упаковочного цемента применяются ленточные транспортеры. При упаковочном отделении предусматривается склад бумажных мешков. [10]